Mencapai Hasil Manufaktur Aditif yang Lebih Baik dalam Desain Generatif

Baca artikel ini dalam:Deutsch (Jerman)

Sebagai bagian dari pembaruan Fusion 360 Desember 2020, kami memberikan hadiah tersembunyi tepat pada waktunya untuk liburan:metode baru untuk menghasilkan hasil manufaktur aditif. Secara internal, kami menyebut proyek ini Additive 2.0, dan ini adalah bagian dari pratinjau Eksperimental Pemecah dan Fitur Generatif kami. Metode baru ini akan sangat membantu meningkatkan kualitas bentuk dan kemampuan cetak hasil dibandingkan dengan apa yang Anda lihat sebelumnya dalam desain generatif. Ini adalah hadiah yang saya tahu banyak dari kita telah menunggu dengan penuh semangat, dan tim saya dan saya ingin "membuka" semua yang kami berikan.

Menggunakan Algoritma Additive 2.0 Baru

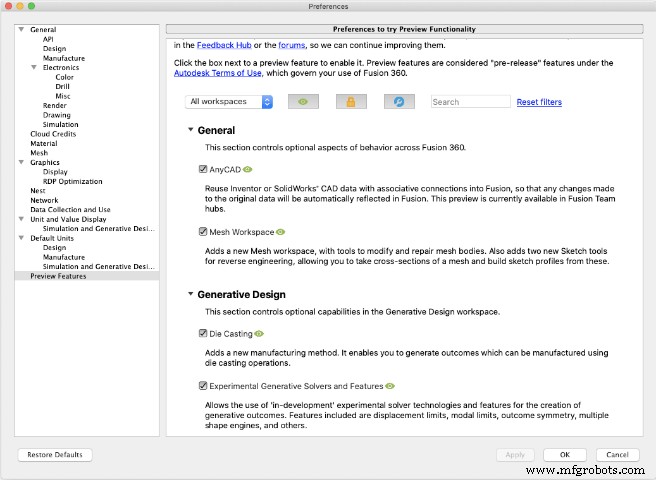

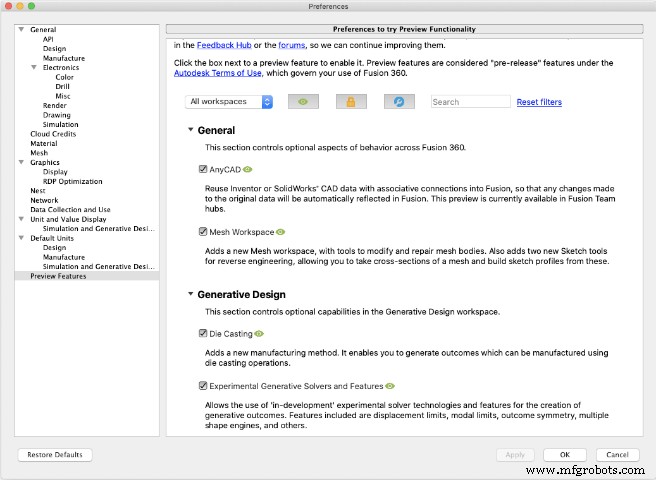

Pertama, Anda harus mengaktifkan pratinjau Pemecah dan Fitur Generatif Eksperimental kami dari Preferensi Pengguna Anda.

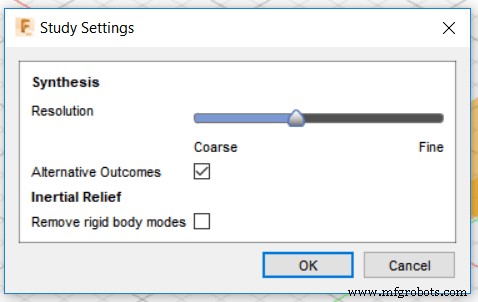

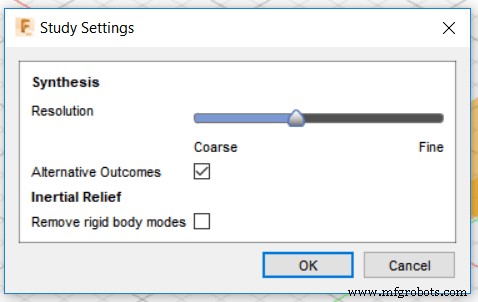

Dengan pratinjau diaktifkan, Anda perlu mengaktifkan Hasil Alternatif di Pengaturan Studi. Dari sana, cukup atur ruang belajar Anda seperti biasa. Aktifkan batasan manufaktur aditif dalam dialog Batasan Manufaktur, pilih orientasi cetak yang diinginkan, dan biarkan pemecah kami menangani sisanya.

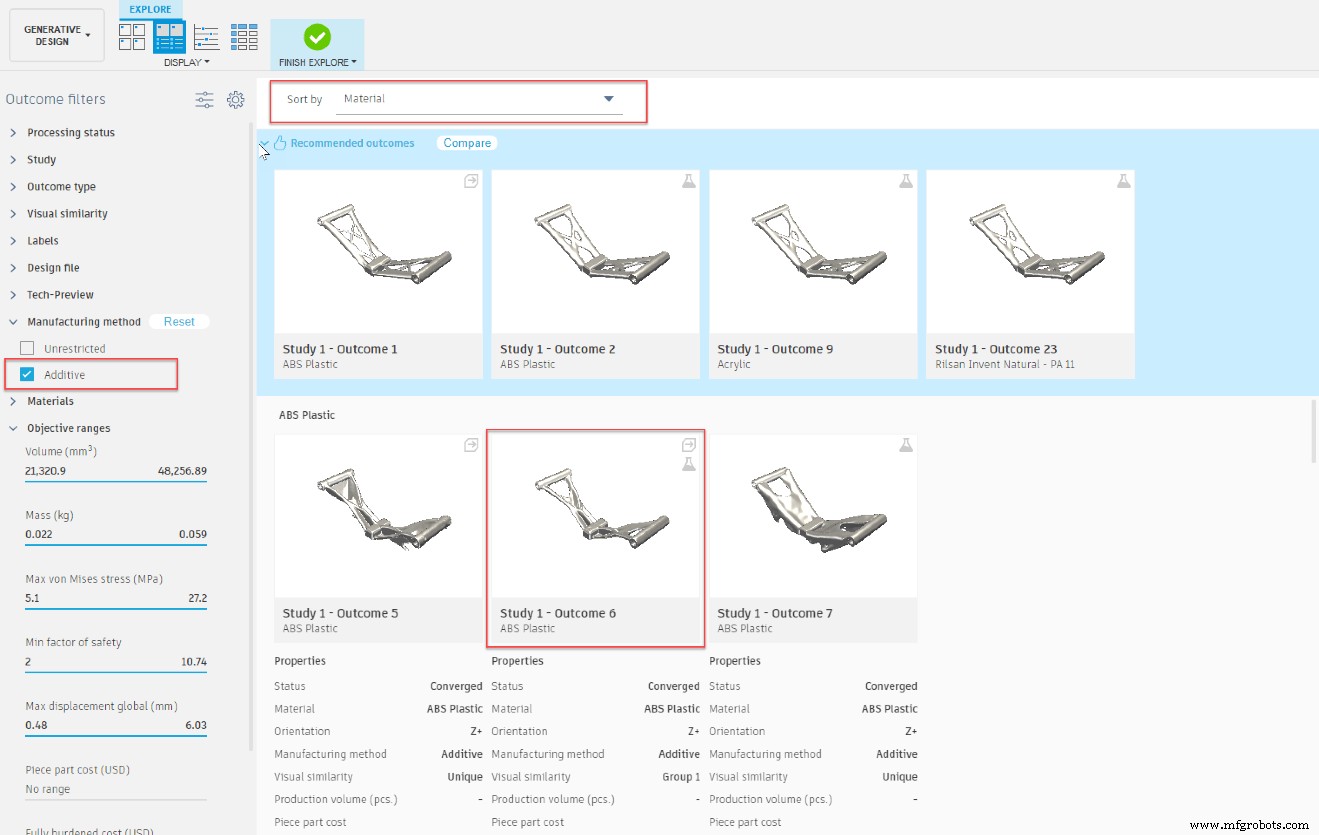

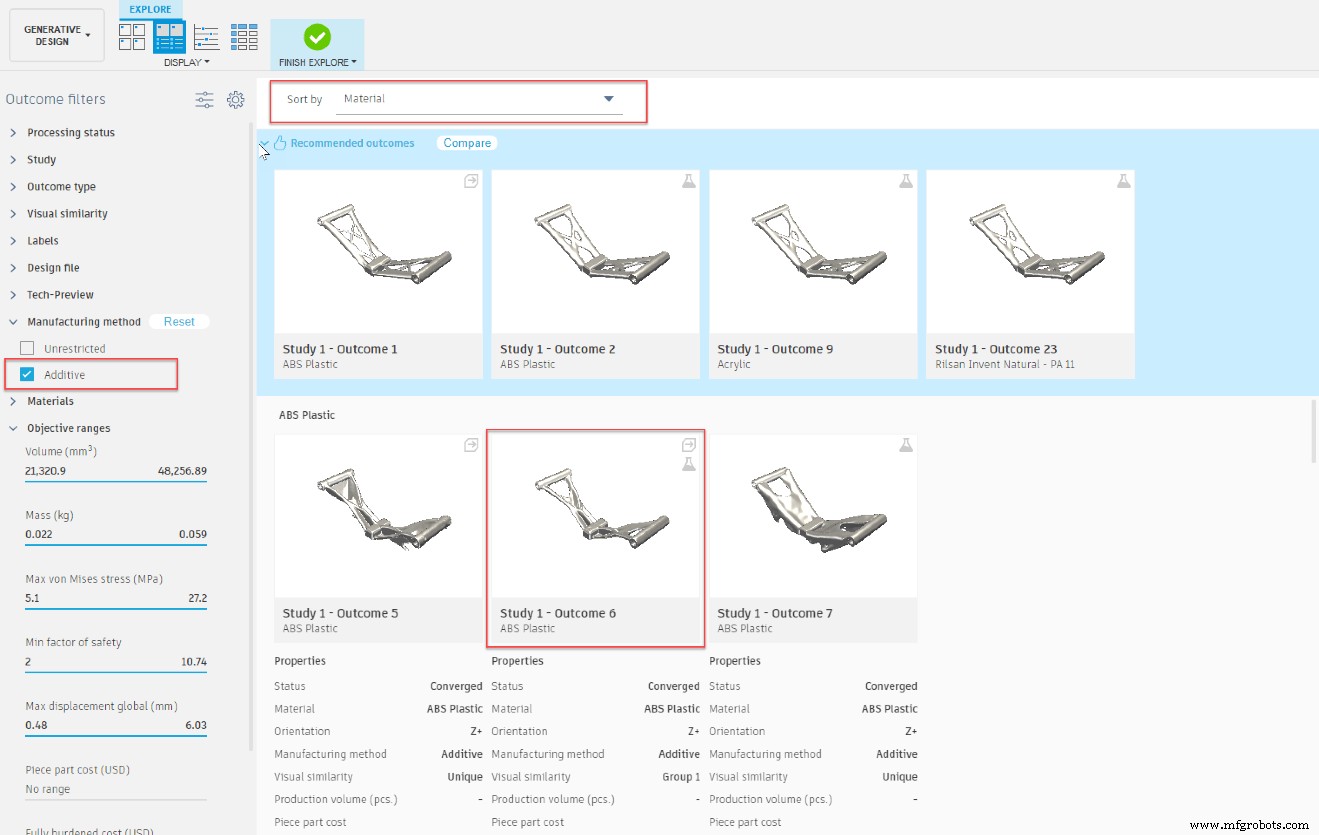

Setelah di Jelajahi, untuk setiap set hasil aditif (di mana satu set sama dengan materi dan arah yang diberikan), Aditif 2.0 akan menghasilkan hasil kedua di setiap set. Kiat cepat:cara termudah untuk melihatnya adalah dengan beralih ke tampilan properti, mengisolasi ke metode pembuatan aditif, dan mengatur tarik-turun Sortir Menurut ke Material.

Bagaimana Additive 2.0 Lebih Baik?

Pendekatan awal kami untuk menghasilkan hasil aditif meninggalkan banyak hal yang diinginkan dalam kualitas bentuk dalam banyak skenario (banyak dari Anda memberi tahu kami hal itu, dan kami mendengarkan!). Sudah umum untuk melihat hasil dengan loncatan tangga yang jelas dan artefak lainnya saat kami mencoba memenuhi persyaratan yang menggantung dan sepenuhnya mandiri. Dengan pendekatan baru kami, solver kami melakukan pekerjaan yang jauh lebih baik dalam memenuhi persyaratan ketebalan minimum, menyeimbangkan massa desain, dan meminimalkan material pendukung. Pendekatan baru ini tidak akan mengorbankan kualitas bentuk untuk sepenuhnya mandiri.

Mari gali beberapa contoh yang menunjukkan bagaimana peningkatan ini memengaruhi hasil yang kita buat.

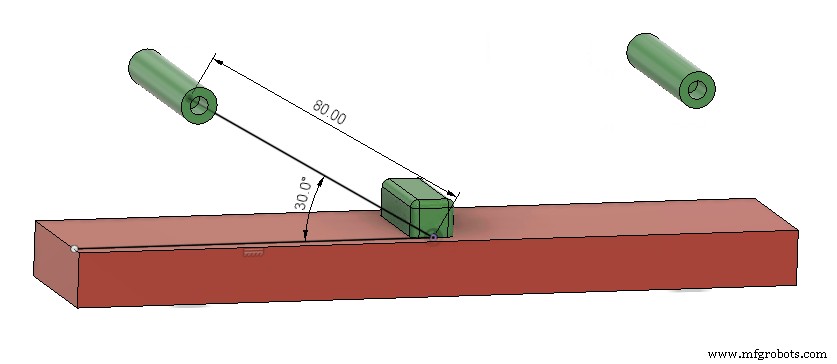

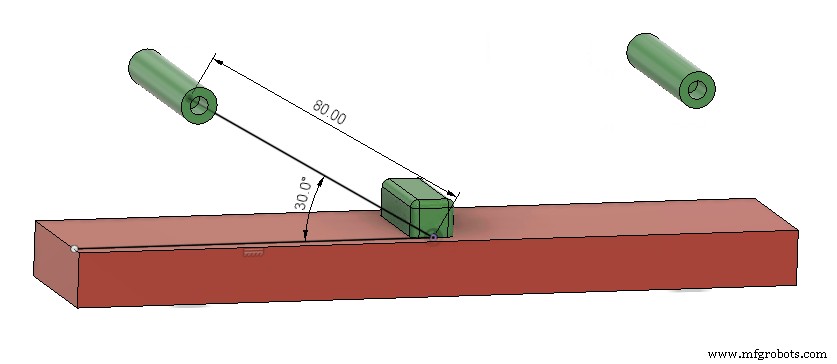

Contoh pertama kami adalah penyiapan generatif sederhana yang ditunjukkan di bawah ini (beban dan batasan disembunyikan). Kami bermaksud untuk membuat bagian ini dengan orientasi yang ditunjukkan pada Gambar 1 (di bawah), menggantikan penghalang merah dengan pelat bangunan.

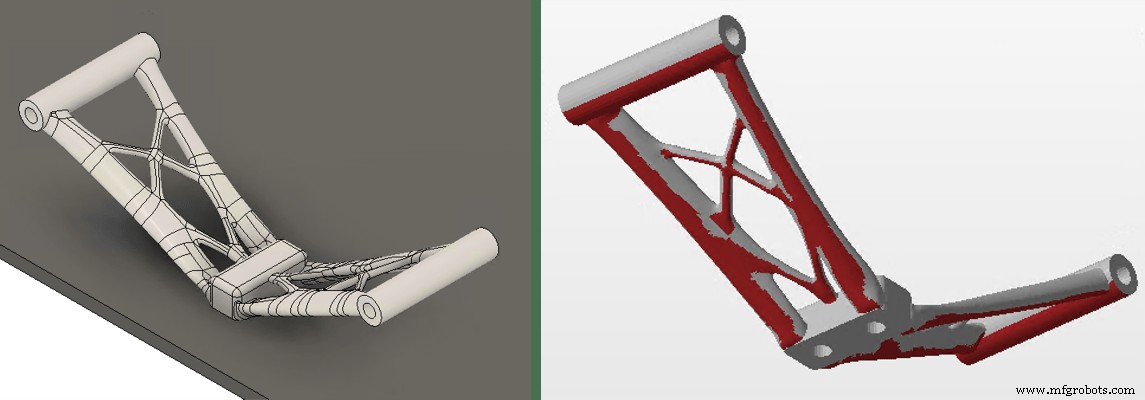

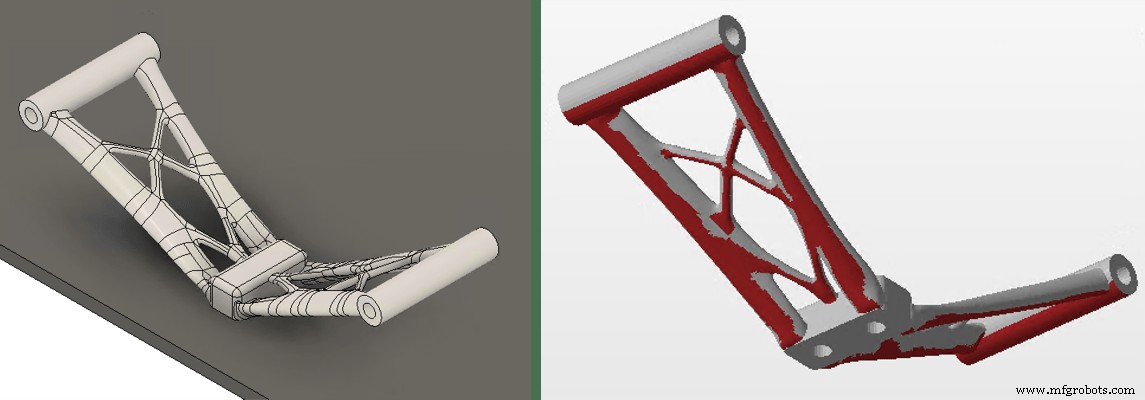

Pengaturan ini menghasilkan hasil yang tidak dibatasi, seperti yang terlihat pada Gambar 2 (di bawah), yang sulit dibuat karena berbagai alasan. Pertama, area yang luas di bawah bagian geometri memerlukan struktur pendukung (daerah yang disorot merah di paruh kedua gambar). Selain itu, fitur tipis di dekat bagian tengahnya rapuh dan dapat pecah selama pelepasan penyangga. Meskipun desain ini dapat dibuat secara aditif, namun desain ini jauh dari optimal.

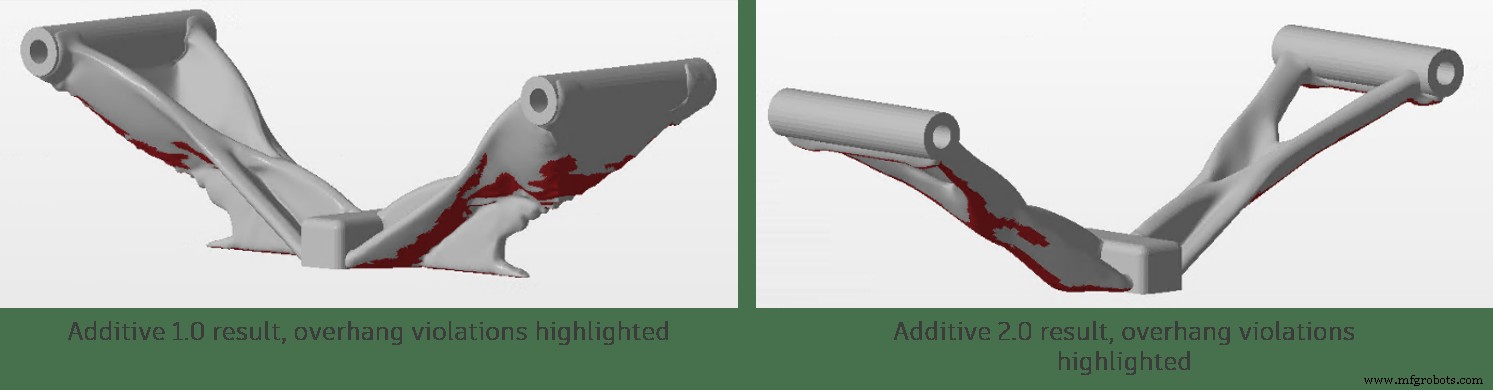

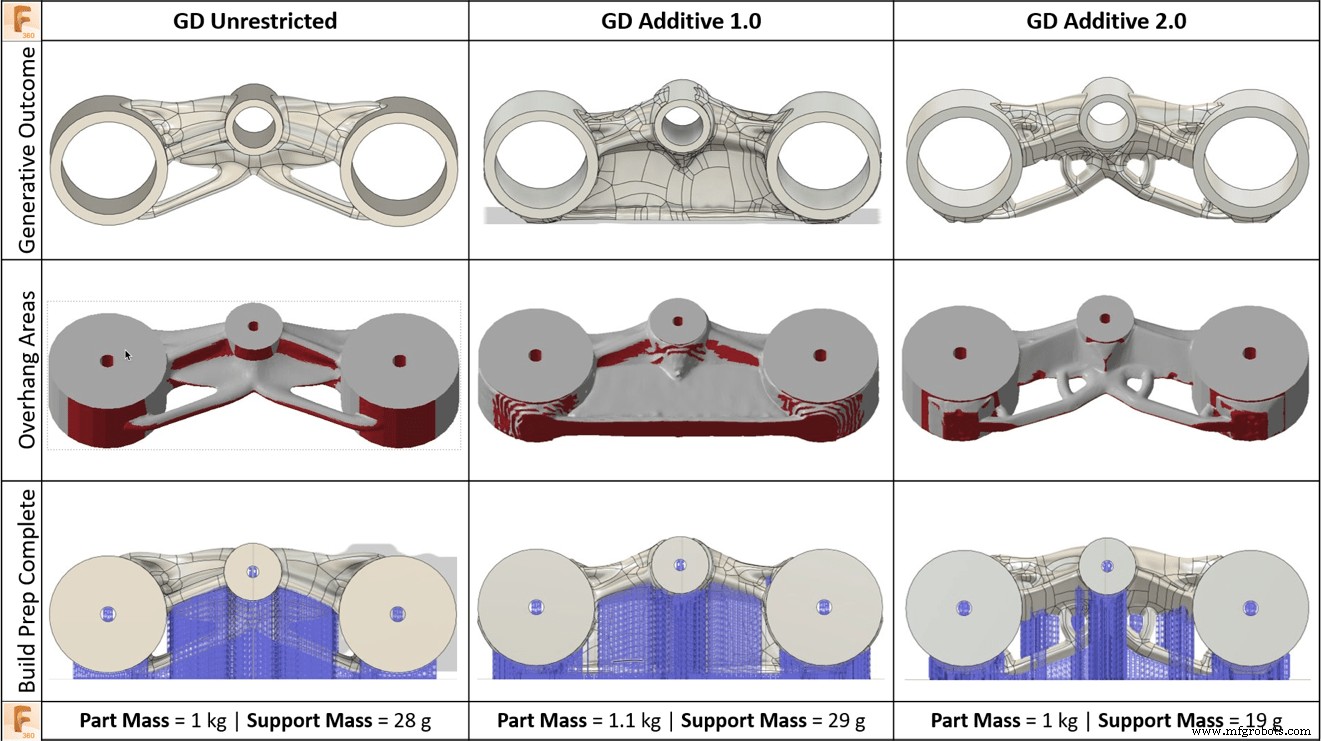

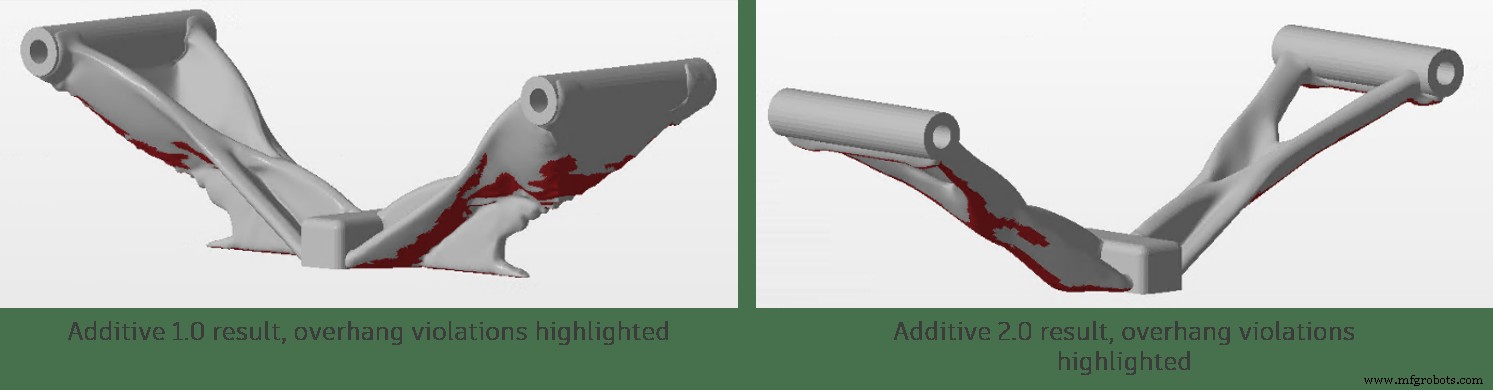

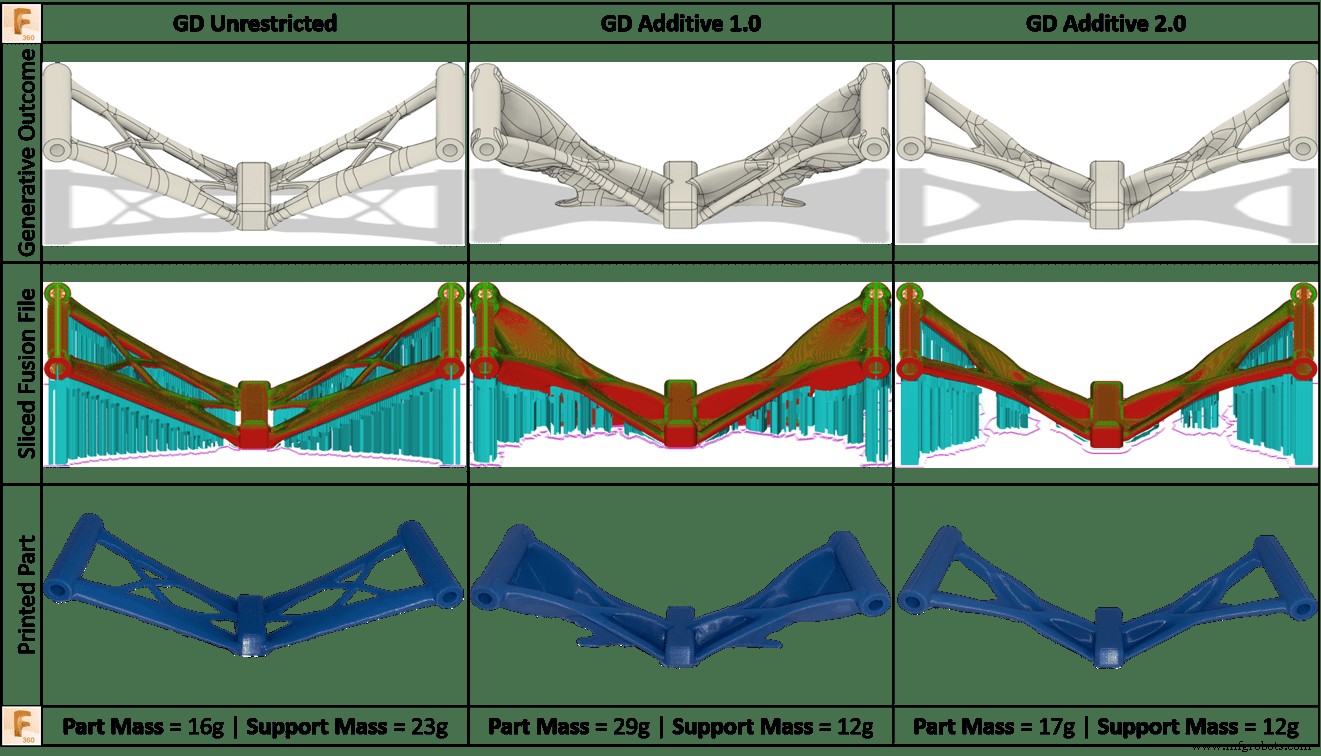

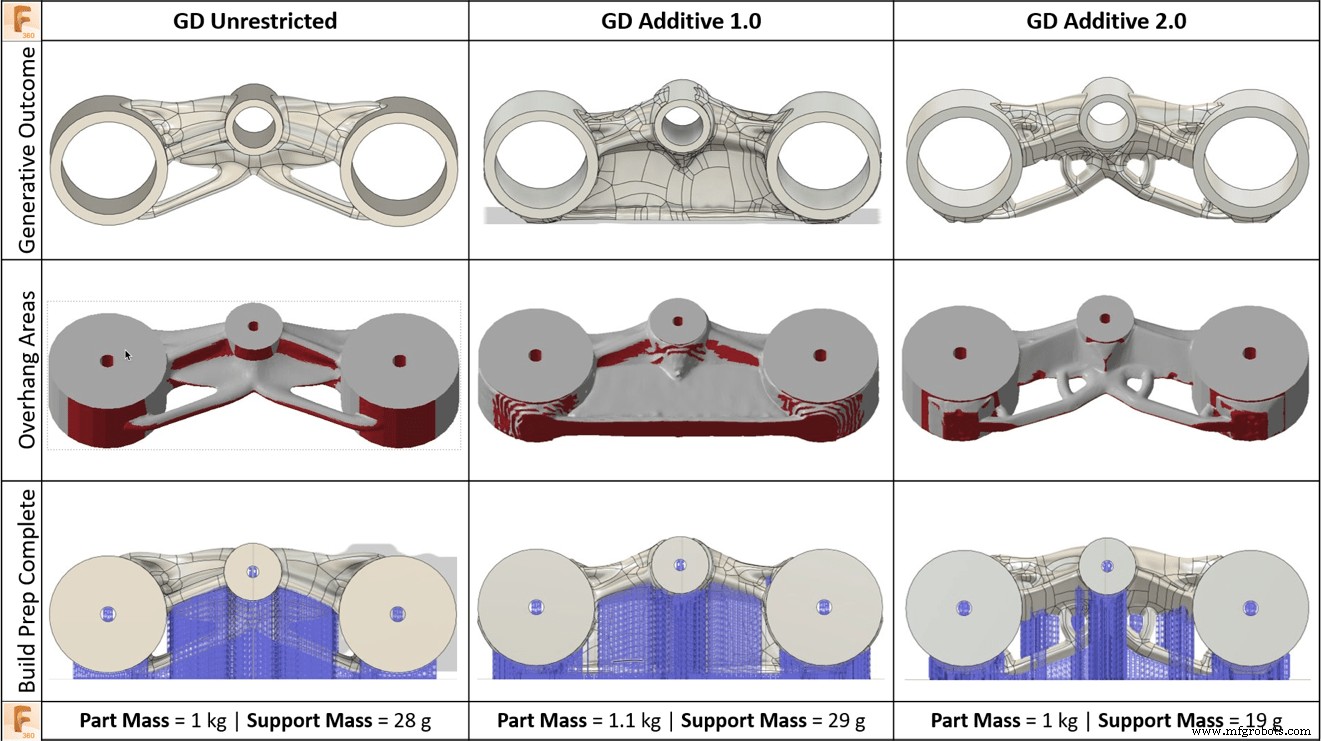

Ketika kita mulai melihat Aditif 2.0 berdampingan dengan batasan aditif yang ada (Additif 1.0), perbedaannya menjadi jelas, seperti yang ditunjukkan pada Gambar 3 (di bawah). Dalam kedua kasus, kami mengonfigurasi batasan aditif dengan sudut overhang 45 derajat dan ketebalan minimum 3mm.

Dalam kedua kasus, jumlah bahan pendukung yang dibutuhkan berkurang tetapi tidak dihilangkan. Namun, hasil Additive 1.0, yang membangun material dari pelat build untuk menopang seluruh struktur, 50% lebih berat daripada hasil tanpa kendala. Ini menunjukkan artefak loncatan tangga yang merupakan gangguan umum dengan solusi manufaktur aditif asli. Additive 2.0 juga secara signifikan mengurangi jumlah material pendukung yang dibutuhkan tetapi melakukannya dengan perubahan geometri yang lebih halus dan hanya meningkatkan massa sebesar 11% untuk model ini. Kedua desain aditif memenuhi ukuran fitur minimum 3mm, tetapi Additive 2.0 mempertahankan struktur yang lebih dekat dengan yang tidak dibatasi, menggabungkan balok kisi yang terlalu tipis menjadi struktur organik yang lebih tebal. Hasil Additive 2.0 yang baru juga menghilangkan banyak kualitas permukaan yang buruk pada hasil aslinya.

Secara teori, batasan Additive 2.0 baru akan mengurangi area yang didukung dan menghilangkan balok tipis dengan peningkatan minimal pada keseluruhan massa bagian. Tetapi apakah desain ini sebenarnya lebih dapat diproduksi? Mari kita lihat proses persiapan cetak dan lihat.

Memvalidasi Proses Cetak

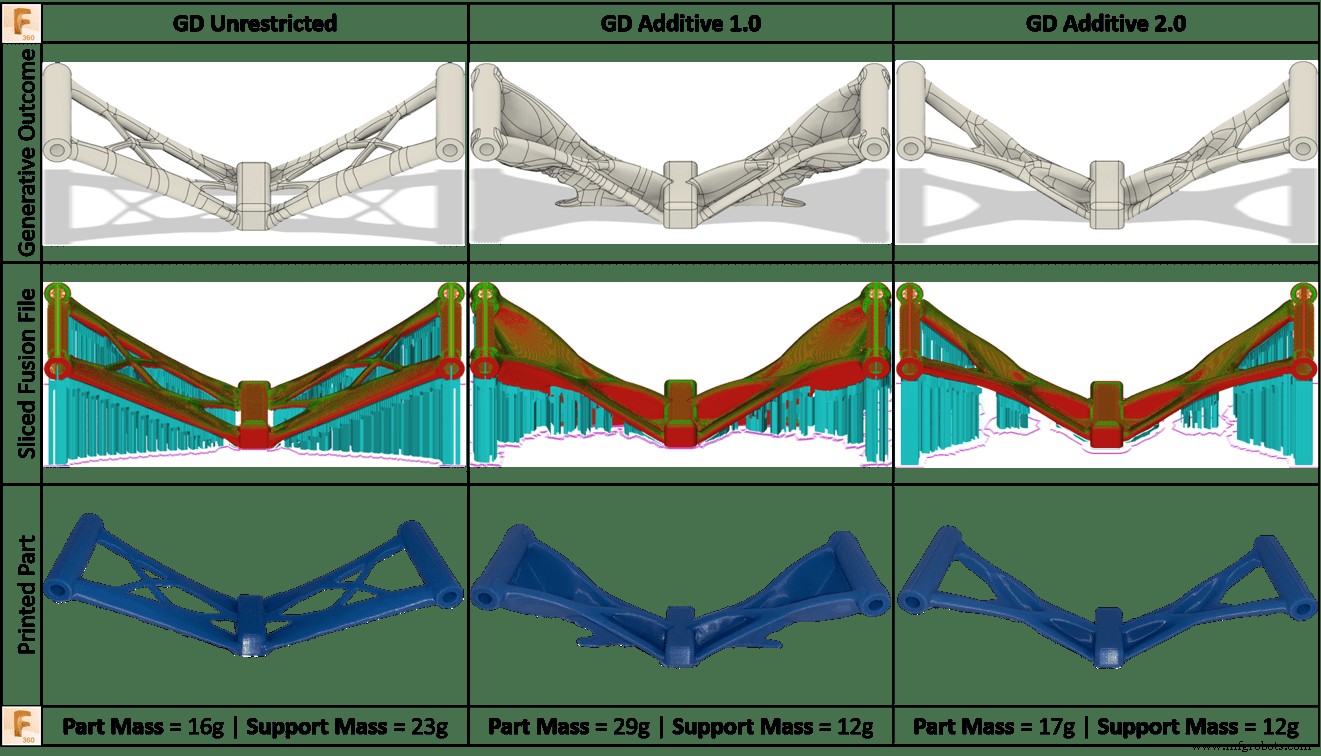

Contoh FFF

Gambar 4 (di bawah) membandingkan hasil untuk Additive 1.0 dan Additive 2.0 di samping hasil asli yang tidak dibatasi. Masing-masing hasil ini diambil melalui alur kerja FFF generik menggunakan ruang kerja aditif Fusion 360. Model dipotong dan diproses lebih lanjut menggunakan Fusion 360 sebelum dicetak pada mesin FFF desktop. Setiap bagian diproses pasca menggunakan pengaturan cetak yang sama, mesin, dan dalam filamen PLA yang sama. Hasil yang ditunjukkan pada Gambar 3 dengan jelas mengidentifikasi peningkatan antara Aditif 2.0 dan 1.0, dengan pengurangan signifikan 41,3% dalam massa bagian. Manfaat Additive 2.0 dibandingkan dengan penggunaan batasan tak terbatas juga disorot, dengan pengurangan 47,8% dari material pendukung yang dibutuhkan.

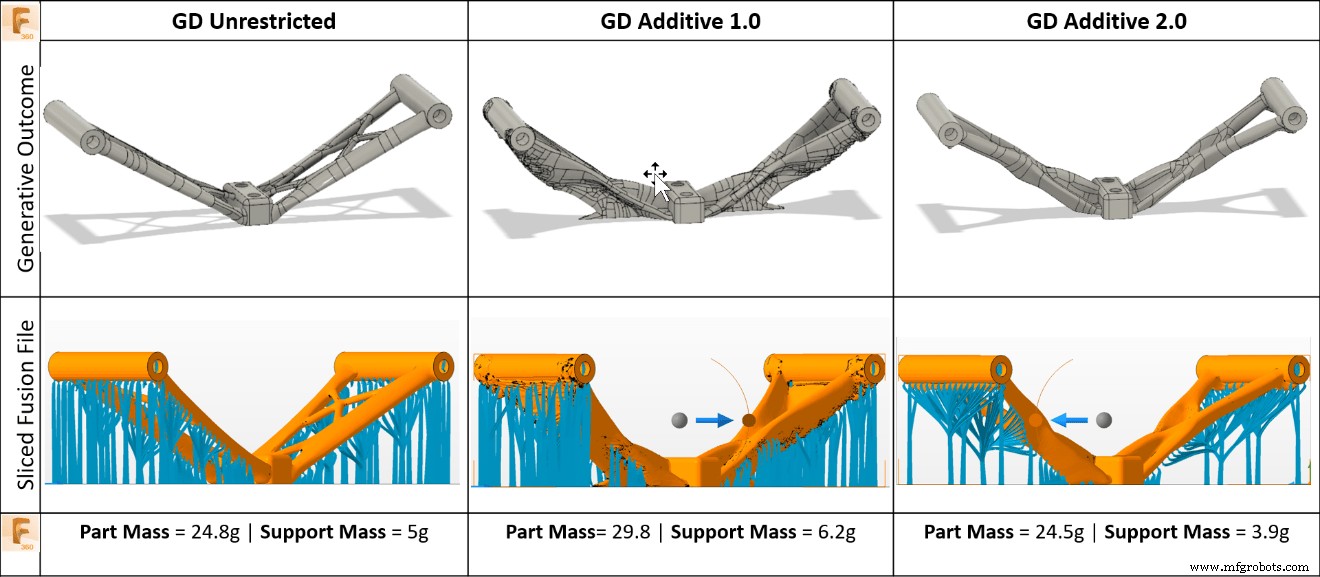

Contoh SLA

Gambar 5 (di bawah) membandingkan hasil untuk Additive 1.0 dan Additive 2.0 di samping hasil asli yang tidak dibatasi yang disiapkan untuk pencetakan dalam proses SLA. Masing-masing hasil ini diambil melalui alur kerja SLA generik menggunakan Netfabb. Mirip dengan hasil di atas, Gambar 5 dengan jelas mengidentifikasi peningkatan dari Additive 1.0 ke 2.0. Baik massa bagian maupun material pendukung juga memerlukan proses ini.

Contoh SLM

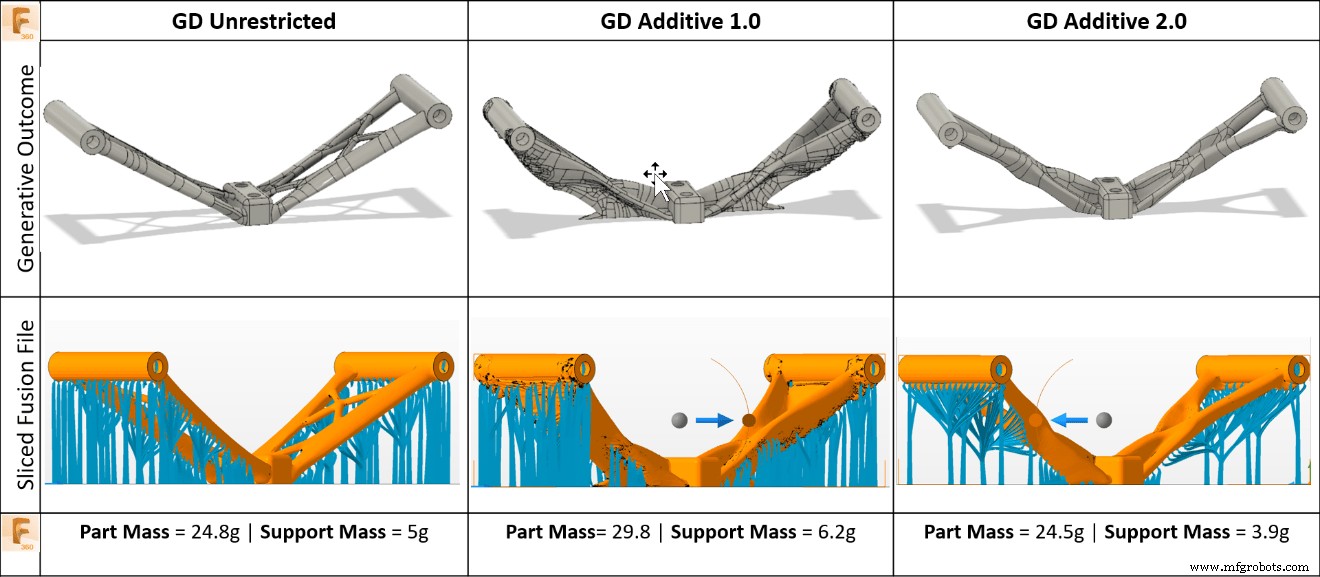

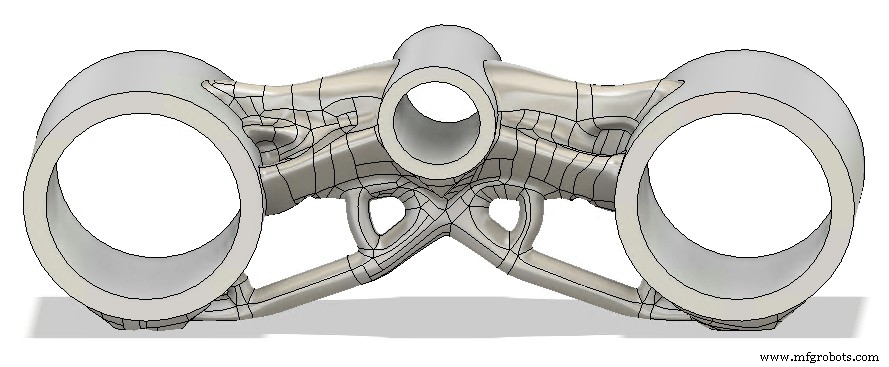

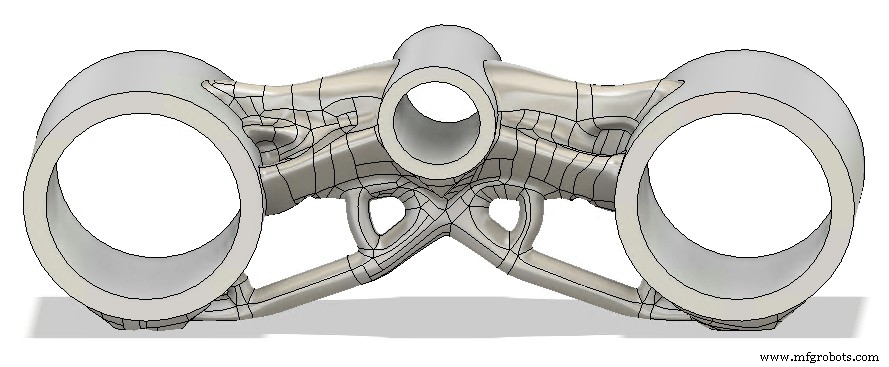

Mari kita lihat contoh lain yang lebih nyata. Contoh soal Sepeda Motor Triple Clamp pada materi pelatihan desain generatif berjalan melalui perancangan komponen struktural yang menghubungkan tabung garpu ke batang kemudi pada sepeda motor. Untuk contoh ini, kami ingin membuat komponen tambahan dari aluminium menggunakan peleburan laser selektif (SLM).

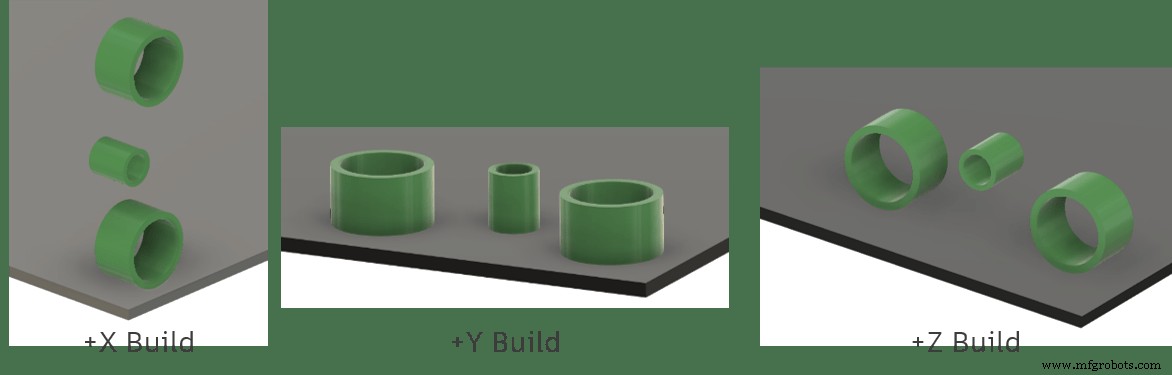

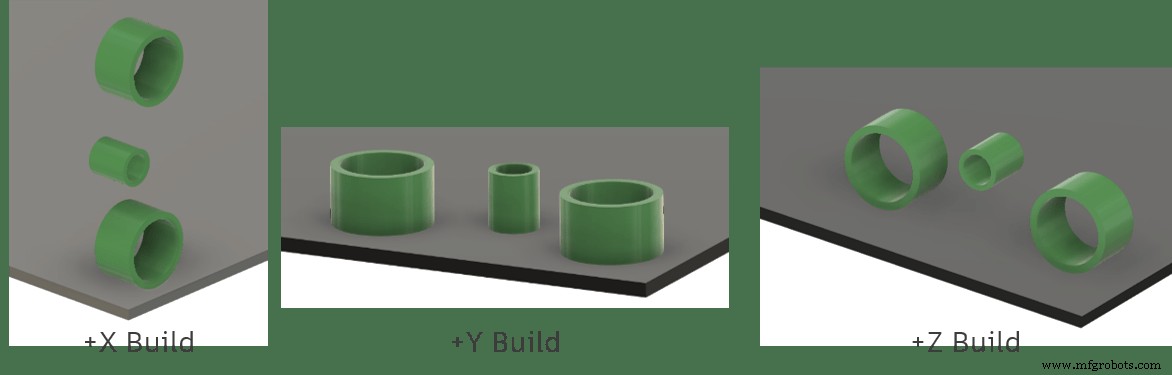

Sebelum menjalankan studi generatif, kami memilih arah pembuatan komponen. Ketinggian build adalah pemicu biaya utama, jadi kami menghindari arah +X. Kami tahu dari pengalaman bahwa kami perlu mengisi sebagian besar lubang besar dengan bahan selama pencetakan dan kemudian pasca-mesin untuk mendapatkan toleransi yang kami butuhkan. Setelah lubang diisi, orientasi +Y akan mengalami perubahan cepat pada luas penampang di muka bagian atas, yang menyebabkan pendinginan cepat pada permukaan yang besar dan dapat menyebabkan masalah pembangunan. Akibatnya, kami menolak orientasi +Y dan menetapkan arah pembangunan +Z.

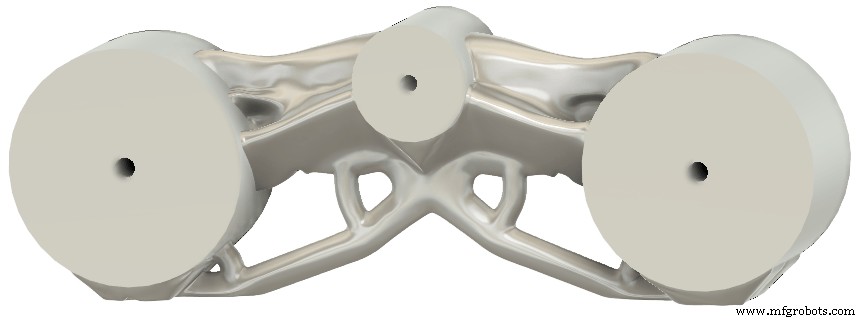

Kami memilih ukuran fitur minimum 0,25 in (6,35 mm) untuk memastikan bahwa setiap balok yang dihasilkan cukup besar untuk menahan gaya dari pelepasan penyangga. Sudut overhang diatur ke 45°, konsisten dengan parameter proses SLM. Hasil Additive 2.0 ditunjukkan pada gambar di bawah ini.

Biasanya, kami kemungkinan akan membuat penyesuaian desain pada bentuk organik pada titik ini dan memvalidasi kinerja desain. Untuk hari ini, kita akan melewati langkah-langkah tersebut dan langsung menuju ke ruang kerja manufaktur untuk mempersiapkannya untuk dicetak.

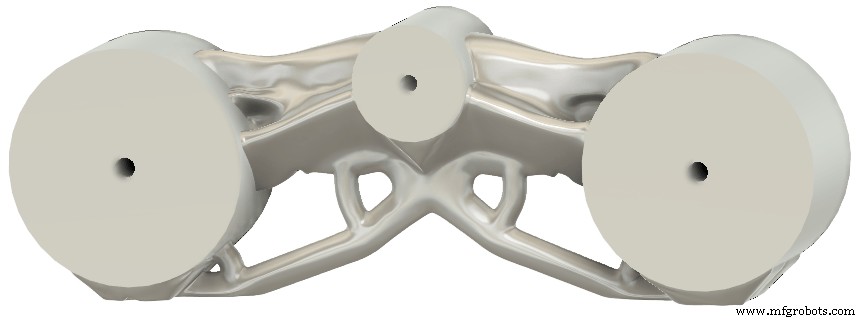

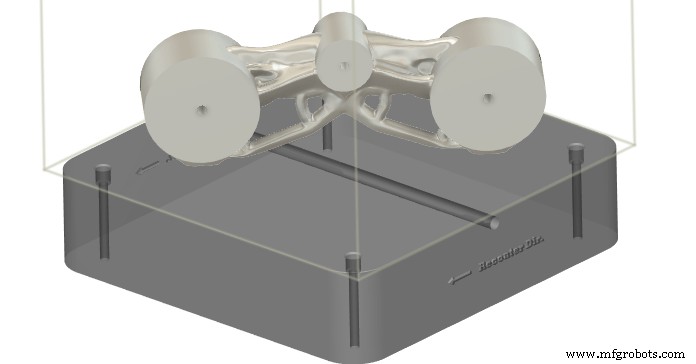

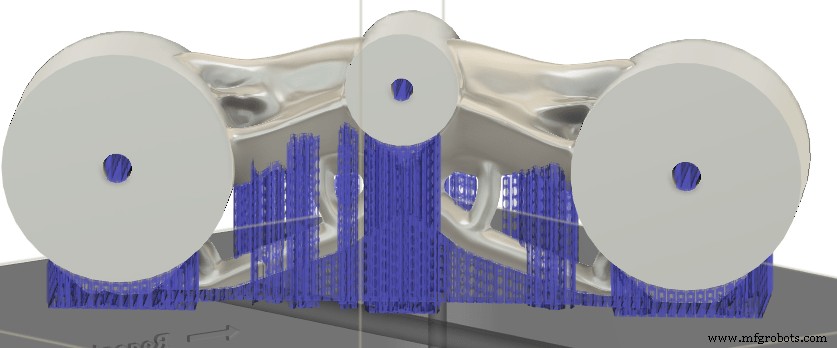

Kami akan menggunakan Renishaw AM250 untuk membuat desain, yang memerlukan ekstensi Additive Build Fusion. Pertama, kita perlu mengisi lubang-lubang besar dengan material agar nantinya kita bisa mengerjakannya sesuai toleransi. Kami akan melakukan ini di ruang kerja Manufaktur dengan membuat Model Manufaktur di mana kami Tekan/Tarik lubang menjadi diameter yang lebih kecil.

Sekarang kita akan membuat setup baru, memilih mesin Renishaw dan geometri yang telah dimodifikasi. Setelah sedikit bekerja dengan perintah Move, bagian kita diposisikan pada platform build.

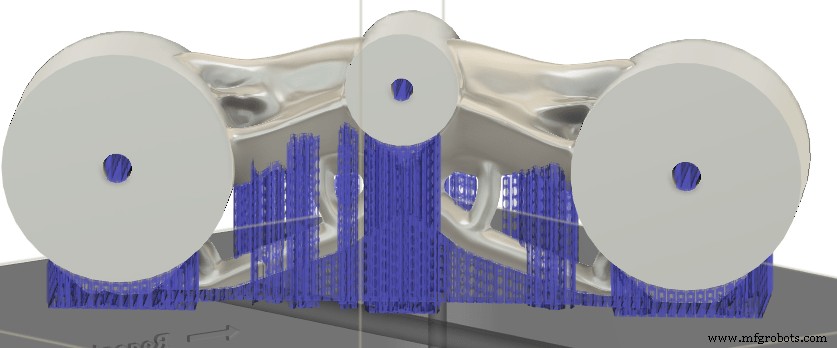

Sekarang kita akan menggunakan perintah Volume Support untuk menghasilkan materi pendukung.

Pada titik ini, kami siap untuk mensimulasikan hasil cetak, kemudian membuat g-code dan mengirimkannya ke mesin.

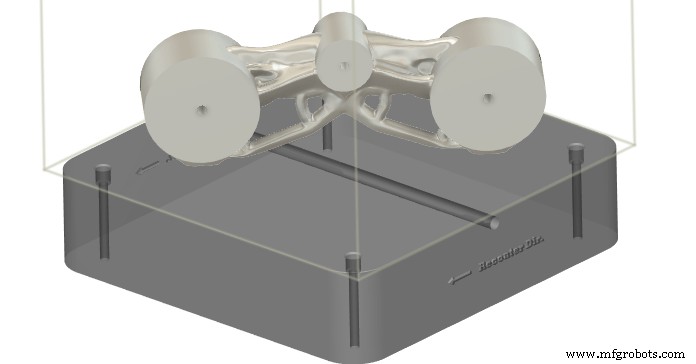

Gambar 7 (di bawah) membandingkan desain Additive 2.0 dengan solusi manufaktur aditif yang tidak dibatasi dan yang sudah ada, dan kami melihat tren yang sama seperti pada contoh sebelumnya. Hasil Additive 1.0 lebih berat, membutuhkan dukungan sebanyak bagian yang tidak dibatasi, dan mengalami masalah kualitas permukaan. Aditif 2.0 meningkatkan kualitas bentuk, mengurangi bahan pendukung yang dibutuhkan, dan mengembalikan massa komponen menjadi hampir sama dengan hasil yang tidak terbatas.

Cobalah Sendiri Aditif 2.0

Kami harap Anda sama bersemangatnya dengan peningkatan manufaktur aditif ini seperti halnya kami membawanya ke produk. Sementara gambar di blog ini menceritakan kisah yang hebat, kami ingin memberi Anda model yang kami gunakan untuk menunjukkan peningkatan, jadi Anda bisa melihatnya sendiri. Model-model ini siap dijalankan, dibuka, dan menghasilkan studi yang tersedia.

Pengaturan Bar Ketegangan Berbentuk 2.0 V Aditif

Pengaturan Penjepit Tiga Sepeda Motor Additive 2.0

Jika Anda memiliki pertanyaan atau komentar tentang kendala manufaktur aditif baru kami, silakan hubungi kami di generativedesignhelp@autodesk.com. Juga, saya ingin menyampaikan terima kasih yang sebesar-besarnya kepada tim ahli yang luar biasa yang telah mengembangkan dan memvalidasi solusi ini dan kepada Ben Weiss, Adam Day, Matt Oosthuizen, dan Divy Kishor Tiwary karena telah membantu saya menulis posting blog ini. Saya mengucapkan selamat musim liburan dan Tahun Baru untuk Anda semua!