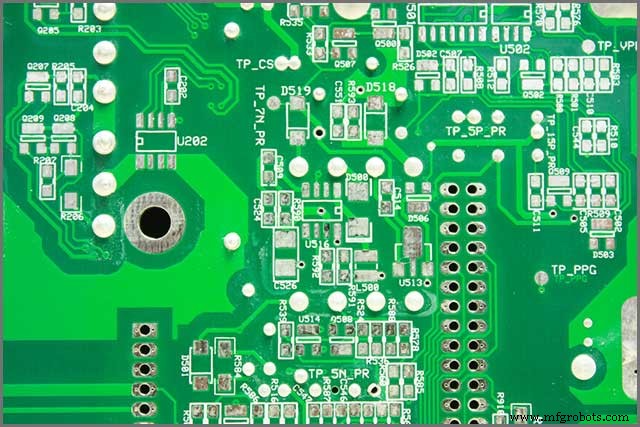

Cara Memilih Bahan Yang Tepat Untuk PCB HDI Anda

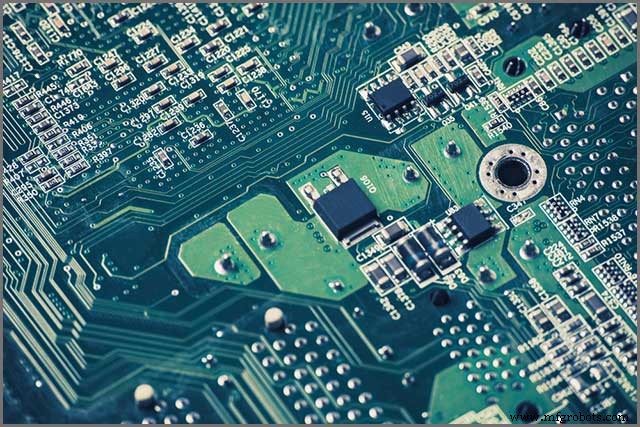

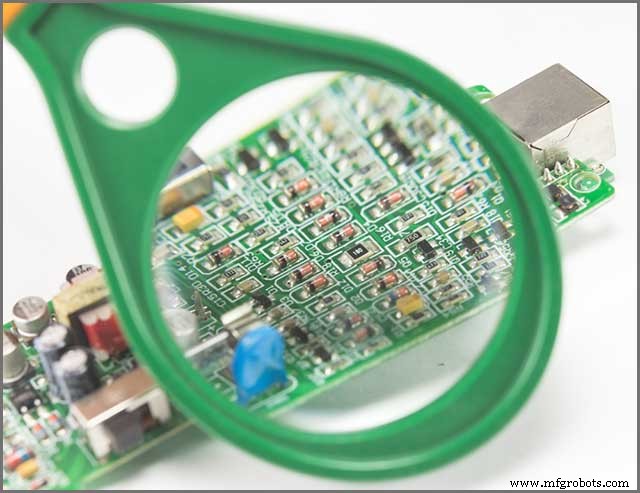

Teknologi High-Density Interconnect (alias HDI) mendapatkan persetujuan pasar akhir-akhir ini karena banyak desainer elektronik berebut untuk mendapatkannya. Perlu dicatat bahwa penjualan HDI dua kali lipat dari jalur konvensional berdasarkan tren pasar terbaru.

Biasanya, setiap desainer elektronik harus memilih bahan PCB HDI yang benar terlepas dari aplikasi bangunannya. Tetapi dengan HDI, memilih peralatan yang tepat sangat penting karena Anda bekerja dengan PCB yang ringan, kecil, dan kuat. Pitch sering kali di bawah delapan mil (Equiv. 200um), sedangkan aperturenya biasanya di bawah sepuluh mil (Equiv. 250um).

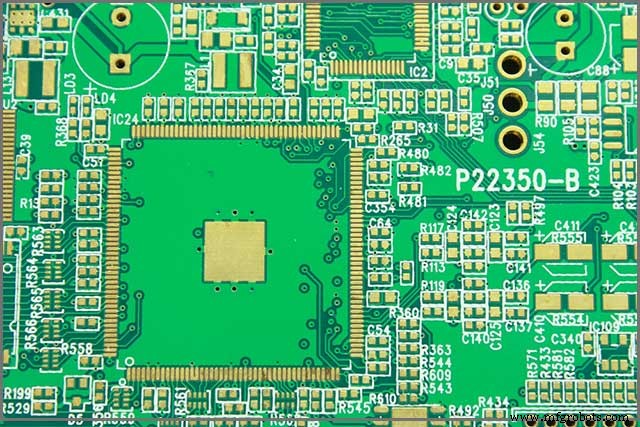

1. HDI PCB– Apa itu HDI Stack-Up?

PCB HDI hadir dengan persyaratan konstruksi unik yang harus diikuti oleh perakit untuk hasil maksimal. Anda membutuhkan bahan yang tepat dengan Decomposition Temperature (Td) yang tinggi dan umumnya terbukti kualitasnya baik. Demikian pula, Anda akan menggunakan solder bebas timah.

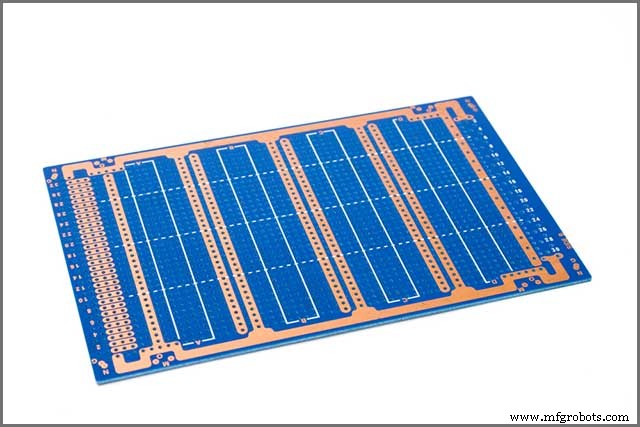

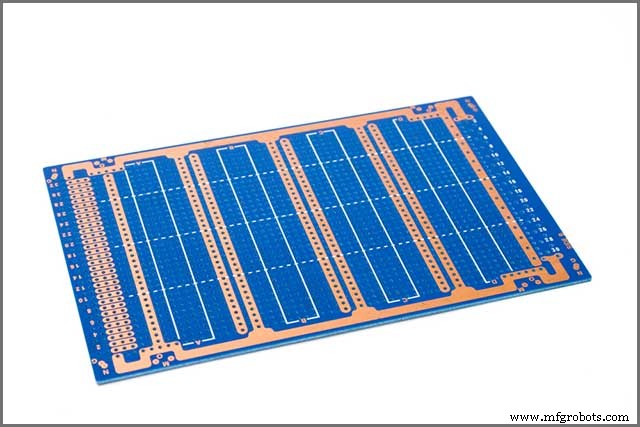

HDI Stack-up berisi matriks resin yang memasok resistansi dan sifat dielektrik yang diperlukan untuk memisahkan lapisan koil tembaga yang sangat konduktif.

Peran apa yang dimainkan oleh HDI stack-up dalam menentukan kinerjanya?

HDI Stack-up berisi matriks resin, yang menentukan kinerja aplikasi HDI. Pilihan susunan yang tepat (dengan ekstensi, matriks resin) akan membantu mengoptimalkan kualitas formulir yang ingin dibuat oleh desainer.

2. PCB HDI– Sifat Bahan Dielektrik Yang Perlu Dipertimbangkan Sebelum Memilih

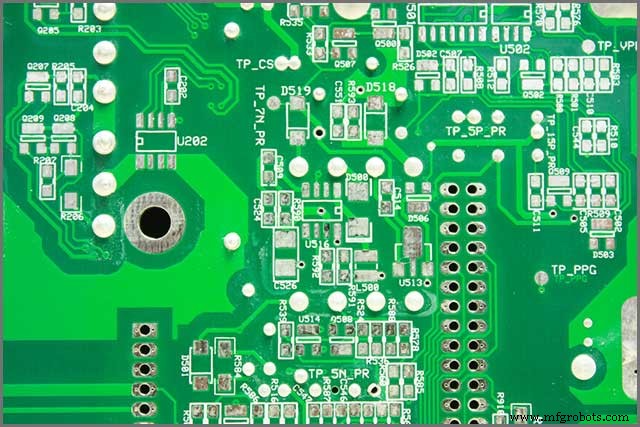

Kinerja optimal HDI tergantung pada pilihan bahan dielektrik yang tepat. Seiring berjalannya waktu, semakin tinggi kualitasnya, semakin baik kinerjanya. Secara umum, kualitas bahan dielektrik yang akan dipilih harus di atas yang dapat diperoleh pada bahan PCB tradisional yang berlapis-lapis. Namun, Anda perlu menyadari bahwa bahan dielektrik berkualitas tinggi bisa mahal. Yang mengatakan, sifat khusus diperlukan untuk menyimpulkan kualitas bahan dielektrik; periksa di bawah.

2.1:Suhu Penguraian (Td)

Ini mengacu pada suhu di mana bahan dielektrik akan terurai secara termal. Pada suhu ini, terbukti bahwa bahan dielektrik mulai berubah keadaan. Ikatan yang ada dalam molekul zat sering menjelaskan suhu dekomposisi mereka. Bahan dielektrik yang sangat baik untuk penumpukan HDI harus memiliki suhu dekomposisi (Td) yang tinggi untuk multifungsi suhu tinggi.

2.2:Suhu Transisi Kaca (Tg)

Suhu Transisi Kaca Dielektrik (Tg.) dari bahan dielektrik mengacu pada transisi dari keadaan amorf yang kaku ke keadaan fleksibel. Properti ini adalah fitur unik dari resin atau matriks dalam dielektrik. Informasi utama yang diajukan tentang materi ini adalah pengungkapan statusnya pada suhu layanan.

Dengan kata lain, Tg. Menjelaskan apakah bahan terus menjadi seperti kaca dan kaku atau kenyal dan fleksibel. Untuk HDI Stack-up, sifat desain akan menentukan apa yang Anda cari di sini. Tapi umumnya, Tg tinggi. Hal ini menunjukkan bahwa dielektrik akan tetap kaku pada suhu yang disetel, yang merupakan hal yang baik.

2.3:Koefisien Ekspansi Termal (CTE)

Koefisien Ekspansi Termal adalah kenaikan fraksional bahan dielektrik per derajat kenaikan suhu. Pemuaian ini dapat berupa volume, luas, atau panjang, tetapi yang paling mungkin adalah pemuaian panjang. Jika perubahan suhu kecil menyebabkan perbedaan ukuran yang signifikan, dielektrik mungkin tidak cukup untuk PCB HDI.

2.4:Waktu Delaminasi

Ini juga disebut Waktu Delaminasi. Ini adalah cara pengukuran yang digunakan dalam menganalisis kinerja bahan dielektrik. Ini mempertimbangkan waktu keseluruhan yang dibutuhkan resin dielektrik untuk delaminasi. Umumnya, untuk penumpukan HDI, semakin banyak waktu yang dibutuhkan untuk delaminasi, semakin baik.

3. PCB HDI– Apa Persyaratan Material untuk PCB Fleksibel HDI?

Dengan meningkatnya popularitas teknologi HDI di pasar saat ini, ada kebutuhan untuk mengetahui apa yang harus diwaspadai saat membeli bahan untuk PCB Fleksibel. Aplikasi yang beroperasi pada HDI memerlukan saluran yang lebih halus dan lubang tembus yang cukup kecil dari PCB biasa. Artinya, lapisan konduktor dan substrat yang sangat tipis adalah yang dibutuhkan. Sayangnya, kebanyakan perakit hanya mempertimbangkan sifat fisik ini dan mengabaikan yang teknis. Subbagian di bawah ini menyebutkan persyaratan material teknis untuk PCB Fleksibel HDI.

3.1:Stabilitas Dimensi Bahan Fleksibel

Sebelumnya, desainer menyatakan skeptis tentang penggunaan substrat kaku dan bahan fleksibel karena orang memperhatikan bahwa bahan ini berfluktuasi saat fabrikasi terjadi. Tentu saja, kita sekarang tahu bahwa substrat populer pada waktu itu-PI Film- menyusut ketika manufaktur sedang berlangsung. Penyusutan ini muncul karena adanya tegangan yang sangat besar yang dihasilkan selama proses laminasi.

Output dan kinerja FPC dipengaruhi secara signifikan dengan menggunakan bahan tipis. Tetapi hasil FPC ditentukan oleh seberapa stabil dimensi material yang digunakan. Untuk sampai pada produk sirkuit kepadatan tinggi, bahan yang digunakan harus stabil secara dimensi dan struktural.

3.2 Kontrol Fluiditas Cladding Adhesive

Alasan utama untuk menggunakan lapisan film di sirkuit HDI adalah untuk tiba di jendela kecil. Jadi pastikan pengikat tidak mengisinya saat laminasi sedang berlangsung. Hanya pendekatan ini yang dapat memastikan bahwa foil tidak tertutup, dan inilah mengapa perlu untuk mengontrol laju aliran bahan pelapis HDI.

Terlalu banyak fluiditas, di sisi lain, dapat menaungi jendela. Misalnya, jika fluiditasnya terlalu kecil, dapat mengakibatkan garis-garis halus memiliki begitu banyak lubang, sehingga mengganggu isolasi listrik. Karena sebagian besar bahan fleksibel tidak selalu dilengkapi dengan fitur ini, film pelapis yang tepat berdasarkan sifat aliran pengikat tetap menjadi pilihan terbaik.

3.3 Foil Tembaga Profil Rendah dan Tipis

Cara terbaik untuk mencapai sirkuit HDI yang fleksibel adalah dengan menggunakan foil tembaga yang berbutir halus, tipis, dan low profile. Ketebalan foil tembaga tersebut harus berada dalam kisaran sirkuit fleksibel biasa, yaitu 1oz. Di mana kepadatan grafis rata-rata adalah tujuannya, foil tembaga 1oz. kompeten untuk memberikan kinerja yang dibutuhkan. Namun, untuk Aplikasi HDI, perakit dapat menggunakan salah satu dari 1/3, , atau 1/4oz. Kertas tembaga.

3.4 Ketahanan Material terhadap Migrasi Elektron Pengikat

Dengan sirkuit yang fleksibel, migrasi elektron merupakan kerugian karena mengarah pada kehancurannya. Pengikat sirkuit fleksibel tertentu memungkinkan ion tembaga untuk bergerak melalui mereka ketika mereka menjadi rentan terhadap tegangan bias, suhu tinggi, atau kelembaban. Efek ini adalah garis yang membentuk kutub negatif dan positif.

Sekarang kepadatan dan tegangan saluran meningkat; keandalan sirkuit terus-menerus di bawah ancaman migrasi elektron. Dan dari semua aplikasi, HDI tampaknya paling berisiko. Inilah sebabnya mengapa pembuat sirkuit harus peka terhadap masalah ini dan mengambil tindakan yang tepat untuk memeranginya.

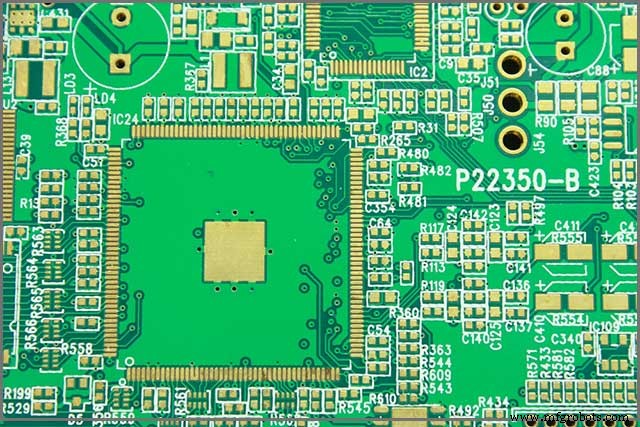

4. PCB HDI–Bahan HDI yang Berbeda Dapat Digunakan untuk Berbagai

Bahan PCB dengan Faktor Disipasi Rendah (Df) atau Dielectric Loss Tangent adalah yang terbaik untuk mengurangi kehilangan energi pada frekuensi tinggi. Untuk mencapai ini, setidaknya ada empat kategori bahan HDI yang cocok. Periksa mereka di subbagian di bawah ini.

4.1:Kecepatan dan Rugi Sedang

Ini adalah bahan PCB paling populer di luar sana; mereka milik keluarga FR-4. Rasio konstanta dielektrik mereka dengan respons frekuensi tidak datar, sehingga mereka mengalami kehilangan dielektrik yang lebih besar. Karena itu, hanya aplikasi analog atau digital dengan persyaratan GHz kecil yang dapat merasakan manfaatnya.

4.2 Kecepatan Tinggi, Rugi Rendah

Kategori bahan HDI ini memiliki nilai Dk. untuk kurva frekuensi datar. Hasilnya adalah kehilangan dielektrik yang sangat rendah, hingga setengah dari apa yang dapat diperoleh dengan material Kecepatan Sedang. Aplikasi dengan persyaratan sekitar 0 GHz akan merasa paling berguna.

4.3 Kecepatan Tinggi, Rugi Rendah, Integritas Sinyal Tinggi

Kurva Dk. ke frekuensi sama rata, dan kehilangan dielektrik juga sangat rendah. Kelebihan lainnya adalah mereka menghilangkan kebisingan listrik yang tidak perlu yang umum terjadi pada kategori material lainnya.

4.4 Kecepatan tinggi, kehilangan dangkal, integritas sinyal tinggi, RF dan microwave

Dari semua materi IPM yang dibahas, kurva frekuensi Dk.to kategori ini adalah yang paling datar. Mereka sama-sama memiliki kehilangan dielektrik terendah dari semuanya. Untuk aplikasi dengan persyaratan GHz hingga 20, kategori material ini adalah yang paling sesuai.

PCB HDI– Biaya Bahan HDI Tentang Fungsinya

Pada prinsipnya bahan yang memiliki Dk dan Df lebih rendah. Nilai dengan fitur SI yang hebat adalah yang terbaik untuk mendapatkan kinerja HDI yang sangat baik. Meskipun demikian, elemen yang disorot dalam bab 5 di atas seringkali terbukti sulit untuk diproses dan tidak selalu berlaku untuk semua Penumpukan IPM. Selain itu, semakin tinggi kualitas bahan yang Anda butuhkan, semakin banyak uang yang harus Anda keluarkan. Biasanya, kecepatan tinggi, sedikit kehilangan, integritas sinyal tinggi, RF, dan bahan Microwave adalah kategori yang paling mahal.

HDI PCB– Tempat Mendapatkan Bahan yang Tepat untuk HDI

Tergantung pada lokasi Anda, Anda bisa mendapatkan bahan HDI dari beberapa produsen PCB HDI di sekitar Anda. Namun, jika Anda merasa sulit untuk menemukan yang tepercaya, Anda dapat memesan langsung dari Amazon, yang akan sampai ke depan pintu Anda.

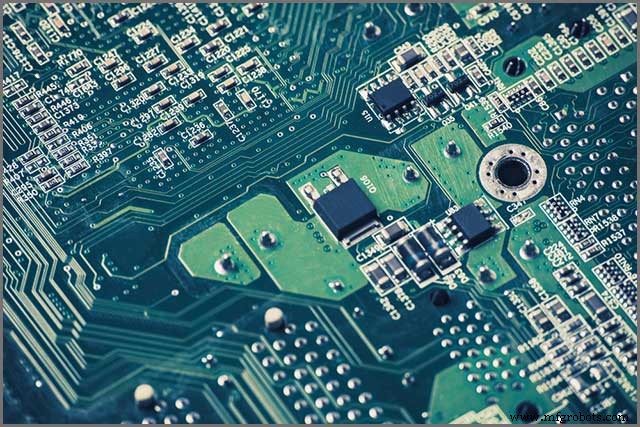

Masa Depan HDI PCB Berdasarkan Tren Pasar Terbaru

Mengingat popularitas yang dinikmati teknologi HDI di dunia elektronik saat ini, masa depan masih jauh dari suram. Memang benar bahwa HDI masih dapat ditingkatkan, kelebihan dan aplikasinya cukup banyak untuk diabaikan. Hampir semua sektor, termasuk militer, mengadopsi HDI PCB, yang semakin meningkatkan penerimaannya.

Kesimpulan

Teknologi HDI berkembang pesat secara global, dan beberapa aplikasi sekarang berjalan di atasnya. Namun demikian, itu bisa menjadi tugas yang menakutkan untuk memilih bahan dielektrik yang tepat untuk itu. Akan membantu jika Anda mempertimbangkan beberapa faktor sebelum membuat pilihan Anda, dan itulah yang kami coba bantu Anda lakukan dalam artikel ini. Kami berharap bahwa Anda akan menemukan informasi ini berguna.