9 Unit 4:Memutar

TUJUAN

Setelah menyelesaikan unit ini, Anda seharusnya dapat:

• Jelaskan putaran kasar dan akhir.

• Gambarkan bahu yang berputar.

• Jelaskan potongan yang menghadap.

• Jelaskan cara menyiapkan latihan pusat/spot.

• Jelaskan cara mengatur agar membosankan.

• Jelaskan cara menyiapkan knurling.

• Siapkan benda kerja untuk parting/grooving dengan benar.

• Tentukan perhitungan taper.

• Atur benda kerja dengan benar di chuck 4 rahang.

Benda kerja umumnya dikerjakan dengan mesin bubut karena dua alasan:untuk memotongnya sesuai ukuran dan untuk menghasilkan diameter yang sebenarnya. Pekerjaan yang harus dipotong menurut ukuran dan memiliki diameter yang sama di sepanjang benda kerja melibatkan operasi pembubutan paralel. Banyak faktor yang menentukan jumlah material yang dapat dipindahkan pada mesin bubut. Diameter harus dipotong menurut ukuran dalam dua potongan:potongan kasar dan potongan akhir.

Untuk memiliki diameter yang sama di setiap ujung benda kerja, pusat mesin bubut harus sejajar.

Untuk menyetel kedalaman potong yang akurat

Prosedur:

1. Setel compound rest pada 30 derajat.

2. Pasang alat roughing atau finishing. Gunakan alat pemutar tangan kanan jika mengumpankan pelana ke arah headstock.

3. Pindahkan tiang pahat ke sisi kiri sandaran senyawa dan atur mata pahat ke tengah ketinggian kanan.

4. Atur mesin bubut ke kecepatan dan umpan yang benar untuk diameter dan jenis material yang dipotong.

5. Jalankan mesin bubut dan buat potongan tipis sepanjang 0,005 inci dan 0,250 inci di ujung kanan benda kerja.

6. Hentikan mesin bubut, tetapi jangan pindahkan pegangan sekrup umpan silang.

7. Pindahkan pahat potong ke ujung benda kerja (ke sisi kanan) dengan memutar roda tangan carriage.

8. Ukur pekerjaan dan hitung jumlah material yang akan dipindahkan.

9. Putar kerah bertingkat setengah dari jumlah bahan yang akan dilepas. Misalnya, jika 0,060 inci akan dilepas, kerah bertingkat harus diputar 0,030 inci, karena potongan diambil dari keliling benda kerja.

10. Ingat , untuk setiap kedalaman potongan seperseribu, diameter stok berkurang dua per seribu.

Belok Kasar

Operasi pembubutan kasar digunakan untuk menghilangkan logam sebanyak mungkin dalam waktu yang sesingkat-singkatnya. Akurasi dan permukaan akhir tidak penting dalam operasi ini. Oleh karena itu, kedalaman maksimum 0,030 inci dan umpan 0,020 hingga 0,030 inci direkomendasikan. Benda kerja biasanya digiling kasar menjadi sekitar 0,030 inci dari ukuran jadi dalam beberapa pemotongan mungkin.

Prosedur:

1. Atur mesin bubut ke kecepatan dan laju gerak makan yang benar untuk jenis dan ukuran material yang dipotong.

2. Sesuaikan kotak persneling ganti cepat untuk umpan 0,010 hingga 0,030 inci, tergantung pada kedalaman pemotongan dan kondisi mesin.

3. Misalnya:.010

4. Pindahkan dudukan pahat ke sisi kiri sandaran kompon dan atur mata pahat ke ketinggian kanan ke tengah.

5. Kencangkan tiang pahat dengan aman untuk mencegah pemegang pahat bergerak selama operasi pemesinan.

6. Ambil potongan percobaan ringan di ujung kanan benda kerja dengan panjang sekitar 0,250 inci.

7. Ukur benda kerja dan sesuaikan mata pahat untuk kedalaman pemotongan yang tepat.

8. Potong sepanjang sekitar .250 inci, hentikan mesin bubut dan periksa diameter untuk ukurannya. Diameternya harus sekitar 0,030 inci di atas sisi akhir.

9. Sesuaikan kembali kedalaman pemotongan, jika perlu.

Selesai Pembalikan

Selesai menyalakan mesin bubut, yang mengikuti putaran kasar , menghasilkan permukaan akhir yang halus, dan memotong benda kerja ke ukuran yang akurat. Faktor-faktor seperti kondisi mata pahat pemotong, kekakuan mesin dan benda kerja serta kecepatan bubut dan laju gerak makan, dapat mempengaruhi jenis permukaan akhir yang dihasilkan.

Prosedur:

1. Periksa untuk melihat apakah mata potong pahat bebas dari goresan, luka bakar, dll. Sebaiknya Anda memoles mata pisau sebelum Anda melakukan pemotongan akhir.

2. Atur mesin bubut ke kecepatan dan laju gerak makan yang disarankan. Tingkat pengumpanan yang digunakan tergantung pada permukaan akhir yang dibutuhkan.

3. Ambil potongan percobaan ringan dengan panjang sekitar .250 inci di ujung kanan benda kerja untuk menghasilkan diameter yang benar, setel mata pahat pemotong ke diameter dan setel kerah bergradasi ke diameter yang tepat.

4. Hentikan mesin bubut, ukur diameternya.

5. Atur kedalaman potongan menjadi setengah dari jumlah material yang akan dibuang.

6. Potong sepanjang .250 inci, hentikan mesin bubut dan periksa diameternya.

7. Sesuaikan kembali kedalaman pemotongan, jika perlu dan selesai putar diameternya. Untuk menghasilkan diameter yang paling benar, putar benda kerja dengan ukuran yang diinginkan. Jika perlu untuk menyelesaikan diameter dengan memfilmkan atau memoles, jangan pernah meninggalkan lebih dari 0,002 hingga 0,003 inci untuk operasi ini.

Berbalik ke Bahu

Saat memutar lebih dari satu diameter pada benda kerja. Perubahan diameter atau langkah, dikenal sebagai bahu.

Tiga jenis bahu yang umum:

1. Kotak

2. Pojok fillet

3. Sudut Tapered

Prosedur:

1. Dengan benda kerja yang dipasang di mesin bubut, letakkan posisi bahu dari ujung akhir benda kerja. Dalam hal bahu yang difillet, semua panjang yang cukup untuk memungkinkan radius yang tepat untuk dibentuk pada bahu yang telah selesai.

2. Tempatkan ujung mata pahat pada tanda ini dan buat alur kecil di sekeliling keliling untuk menandai panjangnya.

3. Dengan mata pahat pembubut, putar benda kerja secara kasar dan selesai sekitar 0,063 inci dari panjang yang dibutuhkan.

4. Siapkan alat yang menghadap ke ujung. Kapur diameter kecil benda kerja, dan angkat pahat sampai benar-benar menghilangkan bekas kapur.

5. Perhatikan pembacaan pada kerah bertingkat dari pegangan umpan silang.

6. Hadapi bahu dengan persegi, potong ke garis menggunakan umpan tangan.

7. Untuk pemotongan berturut-turut, kembalikan pegangan umpan silang ke setelan kerah bertingkat yang sama.

Jika sudut fillet diperlukan, mata pahat dengan radius yang sama digunakan untuk menyelesaikan bahu. Tepi sudut atau talang dapat diperoleh dengan menyetel ujung potong pahat ke sudut talang yang diinginkan dan mengumpankannya ke bahu, atau dengan mengatur sandaran kompon ke sudut yang diinginkan.

Menghadap

Benda kerja yang akan dikerjakan dengan mesin umumnya dipotong sedikit lebih panjang dari yang dibutuhkan, dan menghadap ke panjang yang tepat. Menghadap adalah operasi pemesinan ujung-ujung benda kerja persegi dengan sumbunya. Untuk menghasilkan permukaan yang rata dan persegi saat menghadap, mesin bubut mungkin benar.

Tujuan menghadap adalah:

• Untuk memberikan permukaan yang benar dan rata, persegi dengan sumbu benda kerja.

• Untuk menyediakan permukaan yang akurat untuk melakukan pengukuran.

• Untuk memotong benda kerja dengan panjang yang dibutuhkan.

Gambar 1. Operasi Menghadapi

Prosedur:

1. Pindahkan pahat pahat ke sisi kiri sandaran kompon, dan atur mata pahat menghadap kanan ke ketinggian kanan titik tengah bubut. Compound rest dapat disetel pada 30 derajat untuk tampilan ujung yang akurat.

2. Pasang benda kerja di chuck untuk menghadap. Gunakan garis tengah di buntut atau penggaris lurus jika diperlukan.

3. Masukkan alat penghadap.

4. Posisikan alat sedikit menjauh dari bagian tersebut.

5. Atur mata pahat menghadap ke kiri pada sudut 15-20 derajat. Titik pahat harus paling dekat dengan benda kerja dan ruang harus dibiarkan di sepanjang sisinya.

6. Setel mesin bubut ke kecepatan dan umpan yang benar untuk diameter dan jenis material yang dipotong.

7. Sebelum menghidupkan mesin, putar spindel dengan tangan untuk memastikan bagian-bagian tidak mengganggu rotasi spindel.

8. Jalankan mesin bubut dan sedekat mungkin dengan bagian tengah mesin bubut.

9. Pindahkan kereta ke kiri, menggunakan roda tangan, sampai potongan kecil dimulai.

10. Umpankan mata pahat pemotong ke dalam ke tengah dengan memutar pegangan umpan silang. Jika umpan silang umpan daya digunakan untuk memberi makan alat pemotong, kereta harus terkunci pada posisinya.

11. Ulangi prosedur 6,7 dan 8 sampai benda kerja dipotong dengan panjang yang benar. 12. Akan ada ujung tajam pada benda kerja setelah menghadap, yang harus dipatahkan dengan file.

Untuk melihat benda kerja

Bit Spotting Tool digunakan untuk membuat lubang dangkal berbentuk v di tengah benda kerja. Memberikan panduan untuk mengikuti latihan. Sebuah lubang dapat terlihat dengan cepat dan cukup akurat dengan menggunakan bor tengah. Bit alat bercak harus digunakan untuk akurasi yang ekstrem.

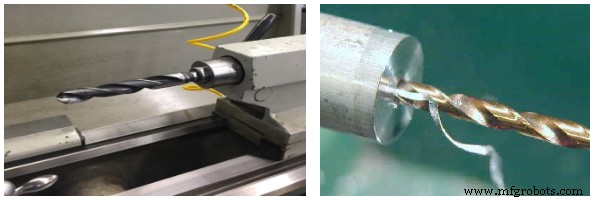

Gambar 2: Alat Pusat/Spot

Prosedur:

1. Pasang benda kerja dengan benar di chuck.

2. Pasang chuck bor ke tailstock.

3. Pastikan bahwa tang dari bor chuck terpasang dengan benar di tailstock.

4. Pindahkan dan kunci tailstock ke posisi yang diinginkan.

5. Sebelum menghidupkan mesin, putar spindel dengan tangan untuk memastikan bagian-bagian tidak mengganggu putaran spindel.

6. Atur mesin bubut dengan kecepatan yang sesuai untuk jenis material yang akan dijadikan bor titik atau bor tengah.

7. Mulai lubang menggunakan bor tengah. 8. Temukan lubang dengan mata bor titik atau bor tengah.

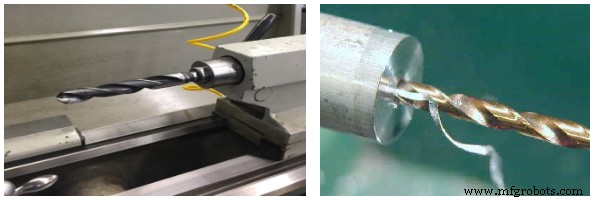

Pengeboran

Gambar 3. Bor

Prosedur:

1. Pasang chuck bor ke tailstock.

2. Pasang benda kerja dengan benar pada chuck.

3. Periksa pusat persediaan alat dan pastikan sudah sesuai.

4. Pastikan tang dari bor chuck terpasang dengan benar di tailstock.

5. Pindahkan dan kunci tailstock ke posisi yang diinginkan.

6. Sebelum menghidupkan mesin, putar spindel dengan tangan untuk memastikan bagian-bagian tidak mengganggu putaran spindel.

7. Mulai lubang dengan menggunakan spotting atau center drill tool bite.

8. Saat menggunakan bor tengah, selalu gunakan cairan pemotong bersamanya.

9. Bor tengah tidak mudah dipotong seperti mata bor, karena memiliki seruling dangkal untuk menambah kekakuan.

10. Bor melewati keseluruhan lancip untuk membuat corong untuk memandu mata bor masuk.

11. Pasang bor di poros tailstock, di chuck bor atau di dudukan bor.

12. Atur kecepatan mesin bubut sesuai dengan jenis material yang akan dibor.

13. Mulai mesin bubut dan bor hingga kedalaman yang diinginkan sesuai dengan gambar cetak biru, dengan menggunakan cairan pemotongan.

14. Untuk mengukur kedalaman lubang, gunakan gradasi pada poros tailstock, atau gunakan aturan baja untuk mengukur kedalaman.

15. Gunakan operasi bor peck untuk menghilangkan serpihan dan mengukur kedalaman lubang.

16. Saat mengebor, lepas material paling banyak satu atau dua diameter mata bor sebelum mundur, membersihkan serpihan, dan menerapkan kembali cairan pemotong.

17. Jika mata bor berderit terhadap stok, gunakan lebih banyak cairan pemotong.

18. Untuk melepaskan bor chuck dari tailstock, tarik kembali sekitar seperempat putaran lebih dari yang akan mudah lepas.

19. Gunakan pin untuk menekan chuck keluar dari collet.

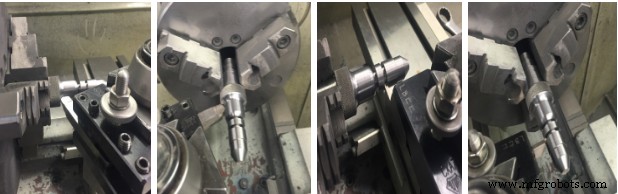

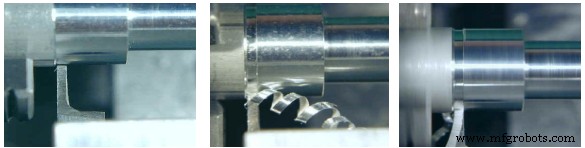

Membosankan

Boring adalah operasi untuk memperbesar dan menyelesaikan lubang secara akurat. Pengecoran lubang dengan menghilangkan material dari permukaan internal dengan pemotong mata bor satu titik. Lubang berdiameter khusus, yang tidak tersedia bor, dapat dibuat dengan mengebor.

Boring menggunakan alat pemotong satu titik untuk memperbesar lubang. Operasi ini menghasilkan lubang yang lebih akurat dan konsentris, dibandingkan dengan pengeboran.

Karena pemotong memanjang dari mesin dari batang bor, alat ini tidak didukung dengan baik, yang dapat mengakibatkan obrolan. Semakin dalam operasi yang membosankan, semakin buruk obrolannya. Untuk memperbaikinya:

1. Kurangi kecepatan spindel.

2. Tingkatkan umpan.

3. Oleskan lebih banyak cairan pemotongan.

4. Persingkat overhang bar membosankan.

5. Giling radius yang lebih kecil di hidung alat.

Prosedur:

1. Pasang benda kerja di chuck.

2. Hadapkan, lihat, dan bor lubang pada benda kerja.

3. Periksa untuk melihat apakah batang bor memiliki jarak bebas yang cukup.

- Jika lubangnya terlalu kecil untuk batang bor, keripik akan macet saat dikerjakan dan batang terlempar keluar dari tengah.

4. Pastikan ujung pahat bor adalah satu-satunya bagian pemotong daripada menyentuh permukaan bagian dalam benda kerja.

5. Jika sudut tidak memberikan relief ujung yang cukup, ganti pemotong dengan yang memiliki sudut lebih tajam.

6. Posisikan batang bor sehingga ujung pemotong diposisikan dengan garis tengah stok.

7. Pahat yang tidak ditempatkan sejajar dengan bagian tengah benda kerja akan menyeret sepanjang permukaan stok, meskipun ada sudut relief ujung yang cukup.

8. Pilih batang bor sebesar mungkin dan panjangkan melebihi dudukan hanya cukup untuk membersihkan kedalaman lubang yang akan dibor.

9. Pasang dudukan dan bilah pahat bor dengan mata pahat pemotong di sisi kiri tiang pahat dan putar benda kerja.

10. Atur mata bor alat bor ke tengah.

- Catatan:Bergantung pada kekakuan penyetelan, mata bor pahat akan cenderung melompat ke bawah saat tekanan diterapkan pada ujung tombak. Dengan menyetel mata bor sedikit di atas tengah, kompensasi telah dibuat untuk pegas ke bawah dan mata pahat akan benar-benar diposisikan tepat di tengah benda kerja selama operasi pemesinan.

11. Atur mesin bubut ke kecepatan potong dan umpan yang tepat. sebuah. Catatan:Untuk kecepatan makan, pilih kecepatan makan sedang.

12. Oleskan pelumas pada lubang sebelum menghidupkan mesin.

13. Hidupkan mesin dan pindahkan alat ke dalam lubang yang telah dibor sebelumnya.

14. Jalankan mesin bubut dan perlahan-lahan bawa alat bor sampai menyentuh diameter dalam lubang.

15. Ambil potongan tipis (sekitar 0,003 inci) dan panjang sekitar -375.

16. Hentikan mesin bubut dan ukur diameter lubang, gunakan pengukur teleskopik atau mikrometer dalam.

17. Setelah mengukur lubang, tentukan jumlah material yang akan dikeluarkan dari lubang. Sisakan sekitar 0,020 dalam potongan akhir.

18. Jalankan mesin bubut dan lakukan pemotongan kasar.

19. Masukkan batang bor ke benda kerja, lepas landas sekitar 0,020 pada setiap lintasan.

20. Keluarkan bilah bor setelah kedalaman yang diinginkan tercapai.

21. Ulangi langkah 19 dan 20 hingga diameter lubang bagian dalam yang diinginkan tercapai.

22. Setelah roughing cut selesai, hentikan mesin bubut dan keluarkan mata bor dari lubang tanpa menggerakkan pegangan umpan silang.

23. Atur kedalaman potongan akhir dan buat lubang sesuai ukuran. Untuk permukaan akhir yang bagus, disarankan untuk menggunakan kecepatan gerak makan yang baik.

24. Pada lintasan terakhir, berhenti pada kedalaman yang diinginkan dan kembalikan pemotong ke arah tengah stok. Ini akan menghadap bagian belakang lubang.

25. Keluarkan batang bor dari mesin dan matikan mesin.

Gambar 4. Membosankan pada mesin bubut

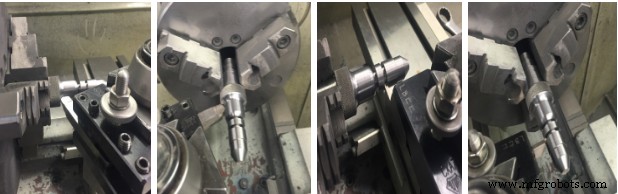

Knurling

1. Knurl adalah kesan timbul pada permukaan benda kerja yang dihasilkan oleh dua gulungan yang dikeraskan.

2. Knurls biasanya salah satu dari dua pola:berlian atau lurus.

3. Pola knurl yang umum adalah halus, sedang, atau kasar.

4. Pola berlian dibentuk oleh heliks tangan kanan dan kiri yang dipasang di kepala pemusatan diri.

5. Digunakan untuk meningkatkan penampilan suatu komponen &memberikan permukaan pegangan yang baik untuk tuas dan gagang alat.

6. Pola knurl yang umum adalah halus, sedang, atau kasar.

7. Pola lurus, yang dibentuk oleh dua gulungan lurus, digunakan untuk menambah ukuran bagian agar pas tekan dalam aplikasi tugas ringan.

8. Tiga tipe dasar knurling toolholder digunakan:knuckle-joint holder, revolving head holder, dan straddle holder.

9. Knurling bekerja paling baik pada benda kerja yang dipasang di antara bagian tengah.

10. Knurls tidak memotong, tetapi memindahkan logam dengan tekanan tinggi.

11. Pelumasan lebih penting daripada pendinginan, jadi oli pemotongan atau oli pelumas cukup memuaskan.

12. Kecepatan rendah (hampir sama dengan threading) dan umpan sekitar 0,010 hingga 0,020 inci digunakan untuk knurling.

13. Knurl harus dipusatkan pada benda kerja secara vertikal &kotak pemegang alat knurl dengan pekerjaan.

14. Sebuah knurl harus dimulai dengan logam lunak sekitar setengah kedalaman dan polanya diperiksa.

15. Beberapa lintasan mungkin diperlukan pada benda kerja yang ramping untuk menyelesaikan knurl karena pahat cenderung mendorongnya menjauh dari knurl.

16. Knurls harus dibersihkan dengan sikat kawat di antara lintasan.

Gambar 5. Knurling

Prosedur:

1. Pasang pahat knurling ke dalam dudukan pahat dan sesuaikan ke garis tengah yang tepat dari spindel bubut.

2. Posisikan dan kencangkan alat knurling 90 derajat ke permukaan knurling.

3. Gerakkan kereta bubut dengan tangan dan cari area pada benda kerja yang akan digerus.

4. Putar kepala knurling untuk mengindeks ke set knurl yang benar.

5. Posisikan knurl ke tepi kanan benda kerja sehingga setengah dari knurl menyentuh tepi kanan benda kerja.

6. Oleskan minyak potong pada pekerjaan.

7. Putar spindel ke sekitar 100 RPM dan gunakan handwheel crossfeed untuk memindahkan alat knurling ke dalam pekerjaan. Ini harus sekitar 0,030 inci, atau sampai knurl melacak dan membentuk pola yang baik.

8. Pasang umpan daya mesin bubut untuk memindahkan kereta ke arah headstock pada laju gerak makan 0,010 hingga 0,020 inci per putaran.

9. Oleskan minyak sesuai kebutuhan dan sikat area knurled dengan sikat kaku untuk membersihkan serpihan dari knurl.

10. Saat knurl mencapai ujung area knurled, balikkan arah feed carriage feed direction dan masukkan knurl ke work lagi 0,005 hingga 0,010 inci.

11. Lanjutkan knurling bolak-balik sampai berlian yang tajam berkembang.

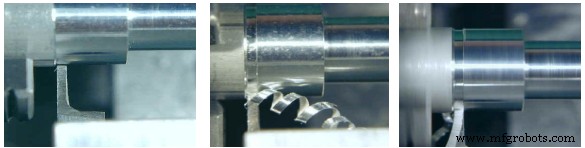

Parting dan Grooving pada Mesin Bubut

Tujuan dari parting dan grooving:

Ada kalanya Anda mungkin ingin memotong bagian dari ujung benda kerja, atau Anda mungkin ingin memotong alur menjadi benda kerja.

Grooving, biasa disebut recessing, undercutting, atau necking, sering dilakukan di ujung benang untuk memungkinkan perjalanan penuh mur ke bahu atau di tepi bahu untuk memastikan kecocokan yang tepat dari bagian kawin. Ada tiga jenis alur:persegi, bulat, dan berbentuk u.

Alur bundar biasanya digunakan jika ada tegangan pada bagian tersebut, dan jika sudut persegi akan menyebabkan logam retak.

Untuk memotong Alur

Prosedur:

1. Pilih sedikit pahat dengan ukuran dan bentuk alur yang diinginkan.

2. Letakkan lokasi alur.

3. Setel mesin bubut ke setengah kecepatan untuk memutar.

4. Pasang benda kerja di mesin bubut.

5. Atur pahat ke ketinggian tengah.

6. Masukkan mata pahat secara perlahan ke dalam benda kerja menggunakan pegangan umpan silang.

7. Oleskan banyak minyak pemotong ke titik alat pemotong. Untuk memastikan bahwa pemotongan tidak akan membutakan alur. Jika obrolan berkembang, kurangi kecepatan spindel.

8. Hentikan mesin bubut dan periksa kedalaman alur.

9. Ulangi prosedur 6-7 sampai pekerjaan dipotong dengan kedalaman yang benar.

Gambar 6. Memotong Alur

Perpisahan

Alat potong, sering disebut alat potong, digunakan untuk memotong benda kerja. Ada tiga jenis alat perpisahan. Alat perpisahan terdiri dari pemegang lurus, offset tangan kiri dan pisau sisipan offset tangan kanan adalah yang paling umum digunakan.

Ada dua masalah umum dalam perpisahan, berceloteh dan berpelukan. Gemerincing terjadi ketika pahat tidak dipegang dengan cukup kuat, setiap kelonggaran pada pahat, dudukan, atau bagian mana pun dari mesin bubut itu sendiri membuat pemotongan menjadi sulit, tidak rata, dan seringkali tidak mungkin. . Memeluk berarti pahat cenderung menggali benda kerja cenderung memanjat di atas ujung tombak. Ini biasanya mematahkan pahat atau merusak benda kerja. Memeluk biasanya disebabkan saat alat perpisahan disetel terlalu tinggi atau terlalu rendah.

• Alat pemisah lebih sempit tetapi lebih dalam daripada alat pembubutan. Alat pemisah digunakan untuk membuat alur yang menyempit dan memotong bagian stok.

• Pemegang pahat seharusnya hampir tidak membersihkan benda kerja saat pahat pemisah dipasang.

• Pastikan alat pemisah tegak lurus dengan sumbu rotasi.

• Pastikan ujung pahat berada pada ketinggian yang sama dengan pusat stok. Memegang alat pada bagian muka dapat membantu dalam hal ini.

• Atur ketinggian pahat, letakkan pada permukaan bagian, dan kunci pahat pada tempatnya. Ingatlah untuk mengoleskan cairan pemotongan, terutama saat membuat potongan yang dalam.

Gambar 7. Perpisahan

Prosedur:

1. Pasang benda kerja di chuck dengan bagian yang akan dipotong sedekat mungkin dengan chuck.

2. Pasang alat pemisah di sisi kiri sandaran kompon dengan ujung tombak dipasang di tengah.

3. Tempatkan dudukan sedekat mungkin dengan tiang pahat untuk mencegah getaran dan suara berceloteh.

4. Sesuaikan mata pahat. Mata pahat harus memanjang dari dudukannya dengan jarak yang sama dengan sedikit lebih dari setengah diameter benda kerja. Sesuaikan putaran per menit (rpm) menjadi sekitar kecepatan untuk berputar.

5. Tandai lokasi pemotongan.

6. Pindahkan alat pemotong ke posisinya.

7. Mulai mesin bubut dan perlahan masukkan alat pemisah ke benda kerja dengan tangan. Pegang pegangan umpan silang dengan kedua tangan untuk memberi makan dengan mantap dan seragam. Oleskan banyak minyak potong.

8. Saat benda kerja sekitar masuk, sebaiknya gerakkan alat pemisah sedikit ke samping. Gerakan samping ini dipotong sedikit lebih lebar untuk mencegah alat macet.

9. Untuk menghindari obrolan, jaga agar pahat tetap memotong dan oleskan oli pemotong secara konsisten selama pengoperasian. Beri makan perlahan saat bagiannya hampir terputus.

10. Terus majukan pahat hingga mencapai bagian tengah benda kerja. Saat Anda mendekat, benda kerja digantung oleh batang logam tipis.

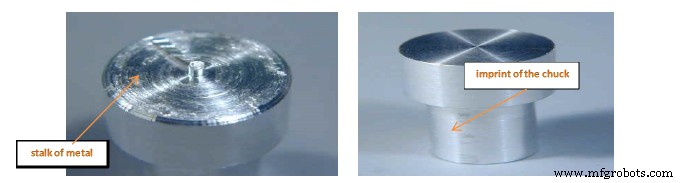

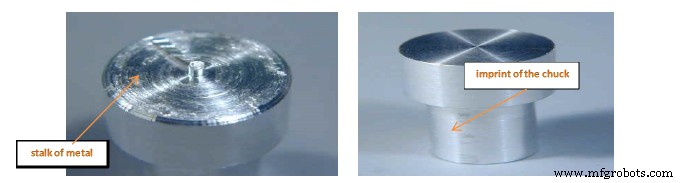

11. Ujung benda kerja yang Anda potong umumnya akan memiliki hasil akhir yang cukup kasar dan sedikit batang logam yang menonjol dari ujungnya. Lihat gambar 19 di bawah.

12. Langkah terakhir untuk memasang bagian ini di chuck dan membuat potongan menghadap untuk membersihkan ujungnya. Satu masalah dengan langkah ini adalah bahwa rahang chuck dapat merusak benda kerja yang sudah jadi. Jika Anda perhatikan dengan cermat gambar 20 di bawah ini, Anda sebenarnya dapat melihat jejak rahang chuck. Untuk menghindari hal ini, Anda dapat membungkus benda kerja dengan selembar kertas emory tipis, atau bahan pelindung serupa, sebelum menjepitnya.

Gambar 8. Pemotong Benda Kerja Gambar 9. Benda Kerja Selesai

Penjajaran Pusat Bubut

Untuk menghasilkan diameter paralel saat pekerjaan pemesinan antar pusat, penting bahwa kedua pusat bubut harus sejajar satu sama lain dan berjalan benar dengan garis tengah bubut. Jika bagian tengahnya tidak sejajar, pekerjaan yang sedang dikerjakan akan diruncingkan.

Ada tiga metode untuk meratakan pusat bubut:

1. Dengan menyelaraskan garis tengah di bagian belakang stok ekor satu sama lain. Ini hanya pemeriksaan visual dan karenanya tidak akurat.

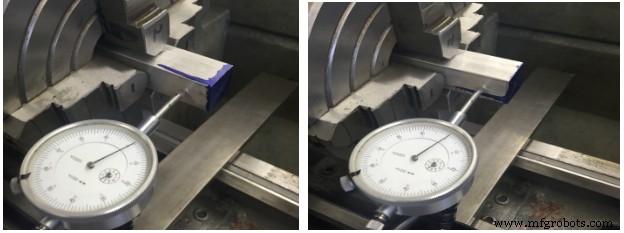

2. Metode trial cut, di mana potongan kecil diambil dari setiap ujung pekerjaan dan diameternya diukur dengan mikrometer.

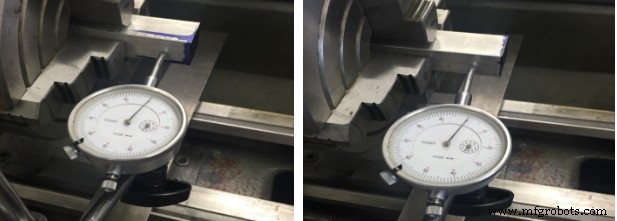

3. Sejajarkan Center menggunakan Dial Indicator.

Metode 1. Untuk menyelaraskan pusat dengan menyesuaikan tailstock.

Prosedur:

1. Jangan longgarkan klem tailstock atau tuasnya.

2. Longgarkan salah satu sekrup penyetel di sisi kiri atau kanan, tergantung pada arah pergerakan tail stock. Kencangkan sekrup penyetel lainnya sampai garis di bagian atas dari stok ekor sejajar persis dengan garis di bagian bawah.

3. Kencangkan sekrup penyetel yang kendor untuk mengunci kedua bagian tailstock pada tempatnya.

4. Kunci mur atau tuas penjepit tailstock.

Metode 2. Untuk meratakan tengah dengan metode trail cut.

Prosedur:

1. Ambil potongan tipis sekitar 0,010 hingga diameter sebenarnya, dari bagian A di ujung tailstock sepanjang 0,250 inci.

2. Hentikan pengumpanan dan perhatikan pembacaan pada kerah berjenjang dari pegangan umpan silang.

3. Pindahkan alat pemotong ke dekat ujung headstock.

4. Dekatkan pahat pemotong ke setelan collar yang sama seperti langkah 1 (Bagian A).

5. Kembalikan pahat potong ke setelan collar yang sama seperti langkah 1. (Bagian A)

6. Potong sepanjang .250 di Bagian B dan kemudian hentikan mesin bubut.

7. Ukur kedua diameter dengan mikrometer.

8. Jika kedua diameter tidak memiliki ukuran yang sama, sesuaikan tailstock ke arah atau menjauhi pahat pemotong dengan selisih setengah dari kedua pembacaan.

9. Ambil potongan ringan lainnya di Bagian A dan B. Ukur diameter ini dan sesuaikan tailstock, jika perlu.

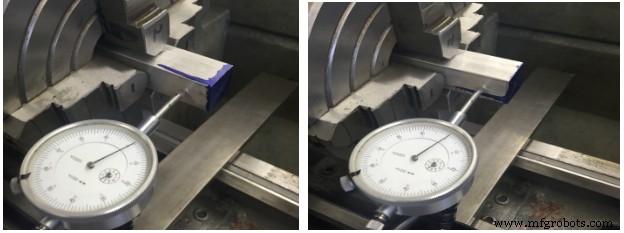

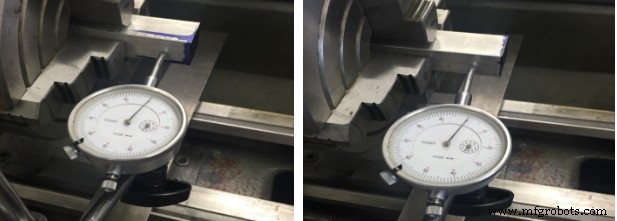

Metode 3. Untuk Menyelaraskan Center menggunakan Dial Indicator.

Prosedur:

1. Bersihkan mesin bubut dan pusat kerja serta pasang dial indicator.

2. Sesuaikan batang uji dengan pas di antara bagian tengah dan kencangkan klem spindel tailstock.

3. Pasang dial indicator pada tool post atau carriage bubut. Pastikan pendorong indikator sejajar dengan alas mesin bubut dan titik kontak diatur di tengah.

4. Sesuaikan slide silang sehingga indikator mencatat sekitar 0,025 inci di ujung tailstock.

5. Pindahkan carriage dengan tangan sehingga indikator pengujian mencatat diameter di ujung headstock dan perhatikan pembacaan indikator pengujian.

6. Jika kedua pembacaan indikator uji tidak sama. Sesuaikan tailstock dengan sekrup penyetel sampai indikator mencatat pembacaan yang sama di kedua ujungnya.

Perhitungan Taper

Untuk menghitung lancip per kaki (tpf). Perlu diketahui panjang lancip, diameter besar dan kecil.

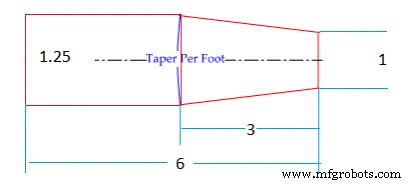

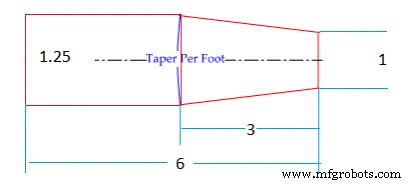

Gambar 10. Bagian utama lancip satu inci

Rumus:

Tpf =((D-d) / panjang lancip) x 12

Contoh:

Tpf =((1,25 – 1) / 3) x 12 =(.25 / 3) x 12 =1 in.

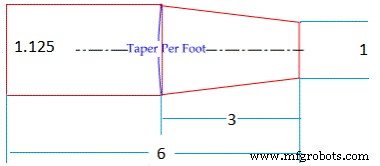

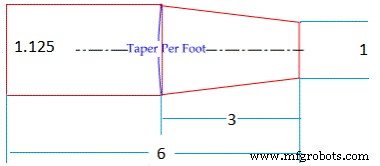

Perhitungan Offset Tailstock

Saat menghitung offset stok ekor, lancip per kaki dan panjang total benda kerja harus diketahui.

Gambar 11. Dimensi benda kerja yang memiliki lancip

Rumus:

Offset tailstock =(tpf x panjang total benda kerja) / 24

Contoh:

1. Temukan tpf:

tpf =((1.125 – 1) x 12) / 3 =(.125 x 12) / 3 =.50 in.

2. TEMUKAN offset Tailstock:

Offset tailstock =(.5 x 6) / 24 =3 / 24 =.125 in.

Dalam beberapa kasus di mana tidak perlu menemukan lancip per kaki, rumus sederhana berikut dapat digunakan.

Rumus:

Offset Tailstock =(OL / TL) x ((D-d) / 2)

OL =Panjang keseluruhan benda kerja

TL =panjang bagian yang diruncingkan

D =ujung berdiameter besar

d =ujung berdiameter kecil

Contoh:

Offset Tailstock =(6 / 3) x ((1.125-1) / 2) =.125

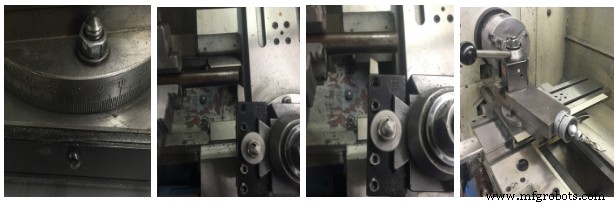

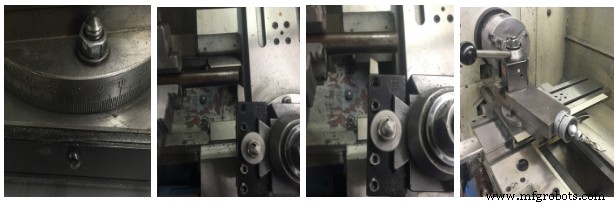

Pembalikan Lancip

Menggunakan sisa senyawa untuk menghasilkan lancip pendek atau curam. Mata bor pahat harus dimasukkan dengan tangan, menggunakan pegangan pengumpanan sandaran majemuk.

Potong produsen lancip dengan Compound rest

Prosedur:

1. Lihat gambar cetak biru untuk jumlah lancip yang dibutuhkan dalam derajat.

2. Longgarkan sekrup pengunci kompon.

3. Putar sandaran kompon ke sudut yang diinginkan. (Lihat Gambar pertama)

4. Kencangkan sekrup pengunci kompon.

5. Setel mata pahat di bagian tengah dan masukkan mata pahat pemotong, menggunakan sekrup pengumpan sandaran kompon.

6. Periksa lancip untuk ukuran dan kecocokan.

Gambar 12. Operasi Pembubutan Lancip

Benda kerja yang sebenarnya dalam chuck 4 rahang

1. Dial atau indikator uji harus digunakan setiap kali diameter mesin harus sejajar dalam seperseribu inci.

2. Prosedur:

3. Masukkan benda kerja ke dalam chuck 4-rahang dan luruskan kira-kira, menggunakan metode kapur atau pengukur permukaan.

4. Pasang indikator, di tiang pahat mesin bubut.

5. Atur spindel indikator pada posisi horizontal dengan titik kontak disetel ke ketinggian tengah.

6. Dekatkan titik indikator dengan diameter benda kerja sehingga mencatat sekitar 0,020 dan putar spindel bubut dengan tangan.

7. Saat Anda memutar mesin bubut, perhatikan pembacaan tertinggi dan terendah pada dial indicator.

8. Kendurkan sedikit rahang chuck pada pembacaan terendah, dan kencangkan rahang pada pembacaan tinggi hingga benda kerja dipindahkan setengah perbedaan antara kedua pembacaan indikator.

Sisi 1. Sisi Kiri dan Kanan

9. Lanjutkan untuk menyesuaikan hanya dua rahang yang berlawanan ini sampai indikator mencatat di kedua rahang. Abaikan pembacaan indikator pada pekerjaan antara dua rahang ini.

10. Sesuaikan rangkaian rahang berlawanan lainnya dengan cara yang sama hingga indikator menunjukkan hal yang sama pada setiap titik pada keliling benda kerja.

Sisi 2. Sisi Kiri dan Kanan

11. Kencangkan semua rahang secara merata untuk mengamankan benda kerja dengan kuat.

12. Rotate the lathe spindle by hand and recheck the indicator reading.

UJI UNIT

1. The compound rest is set at what angle?

2. Explain the different between rough and finish turning.

3. Should the point of the tool be set above, or at the center of the spindle axis when taking a facing cut?

4. What is the purpose of facing?

5. Why do we spot drill a workpiece?

6. What is the purpose of boring?

7. Name three types of parting tools.

8. Name three methods to align lathe centers.

9. Calculate the offset for the taper if D=2, d=1, OL=6, and TL=3. The formula is:

Offset =(OL x (D-d)) / (2 x TL)

10. Please describe the producer for cut a taper.