Apa itu Pemotongan Laser?

Pada suatu waktu, laser tidak lebih dari mimpi fiksi ilmiah. Dalam 60 tahun terakhir, kami telah beralih dari senjata sinar kosmik imajiner ke memanfaatkan kekuatan cahaya secara strategis. Saat ini, laser ada di mana-mana, dalam peralatan bedah halus, pembaca media optik, dan kekuatan laser yang kuat untuk pembuatan. Kesamaan dari mereka semua adalah kemampuan untuk melakukan pekerjaan mereka dengan presisi luar biasa, dipandu oleh tangan yang mantap, atau aplikasi yang dikontrol komputer.

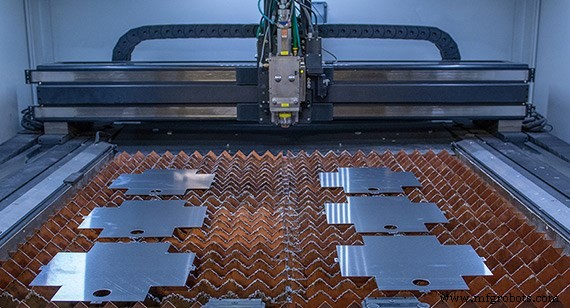

Kami menggunakan mesin pemotong laser CO2 dan serat untuk menghasilkan bagian lembaran logam. Teknologi ini memainkan peran integral dalam kemampuan lembaran logam putar cepat kami.

Apa itu LASER?

LASER adalah singkatan dari Light Amplification by Stimulated Emission of Radiation. Pada dasarnya, laser bekerja dengan menarik atom dari elemen tertentu dalam lingkungan yang terkendali. Elektron dalam atom-atom itu menggeser posisi dalam orbitnya di sekitar nukleus ke jalur yang lebih energik dan ketika mereka kembali ke posisi "rumah" mereka, mereka melepaskan aliran energi cahaya yang koheren, yang berarti cahaya memiliki panjang gelombang yang sama dan sepenuhnya. Dalam fase. Energi terdiri dari foton, yang dipandu melalui lensa. Di sana, mereka berkonsentrasi ke dalam satu aliran, dan kekuatan mereka sangat besar.

Dua hal yang memengaruhi kemampuan pemotongan laser:kekuatan laser (diukur dalam kilowatt, atau kW) dan kemampuannya untuk memfokuskan pancarannya sepadat mungkin. Untuk desainer, penting untuk mengetahui bahwa laser, seperti alat pemotong lainnya, memiliki lebar, yang disebut kerf laser . Meskipun penting untuk mengompensasinya, garitan jauh lebih kecil dibandingkan dengan proses pemotongan lainnya.

Membandingkan Laser untuk Manufaktur

Dua jenis laser mendominasi sektor manufaktur, karbon dioksida (CO2 ) dan serat (juga dikenal sebagai laser keadaan padat ). Meskipun keduanya diciptakan sekitar waktu yang sama (1963/64), CO2 telah digunakan untuk waktu yang lama dalam aplikasi komersial. Fiber benar-benar tidak hadir di kancah manufaktur hingga awal 1980-an.

“Laser adalah salah satu alasan utama mengapa kami dapat mengubah komponen dalam hitungan hari, bukan minggu,” kata Phil Dunbar, supervisor manufaktur Protolabs di New Hampshire. “Potongan yang mereka buat sangat akurat dan tidak perlu banyak, jika ada, deburring. Meskipun punch press masih merupakan alat yang penting, mereka tidak dapat mencapai presisi tersebut.”

Membandingkan keduanya, serat umumnya memimpin, tetapi pilihan yang akan digunakan sering kali didasarkan pada jenis dan ketebalan bahan yang Anda potong. Serat lebih cepat pada logam yang lebih tipis. Sinar yang lebih terfokus juga membantu laser ini lebih cepat memotong bahan yang sangat reflektif. Tidak seperti CO2 laser, laser serat tidak memiliki bagian yang bergerak atau cermin untuk rusak, menghasilkan biaya perawatan yang lebih rendah. Yang terbaik dari semuanya, laser fiber menggunakan lebih sedikit listrik untuk daya pemotongan yang sama.

Anda mungkin berpikir bahwa keputusan untuk menggunakan fiber akan menjadi pilihan yang sulit, tetapi ada area di mana CO2 masih mengesankan, seperti kecepatan potongan lurus dan, untuk saat ini, bahan lebih tebal dari 0,2 in. (5mm). Meskipun demikian, laser serat semakin kuat, sehingga perbedaan ini pun menjadi kurang signifikan.

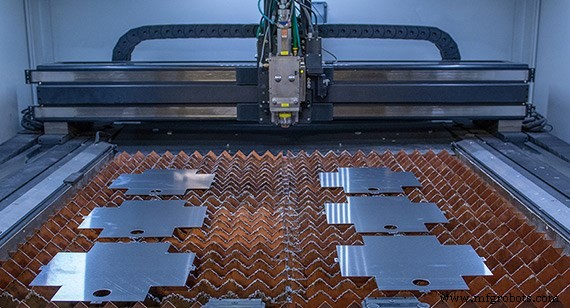

Punch press (digambarkan di atas), meskipun tidak seakurat pemotongan laser, adalah solusi terukur untuk proses besar dari bagian lembaran logam.

Alternatif Pemotongan Laser

Dengan semua kekuatan dan kecepatannya, Anda akan berpikir bahwa laser adalah satu-satunya cara untuk melakukannya, tetapi ada pesaing kuat lainnya.

Penggilingan: Menggunakan end mill untuk memotong tampaknya agak kuno, tetapi akurat hingga 0,0003 inci (0,00762mm) dan cukup cepat. Yang terbaik darinya adalah pembuatan edge end mill berkualitas tinggi dan kemampuan untuk bekerja dengan media 3D. Kelemahan penggilingan adalah penyiapan dan pemrograman membutuhkan waktu.

Jet air: Campurkan air dengan bubuk abrasif, keluarkan dari nosel menggunakan tekanan yang sangat tinggi, dan Anda memiliki pemotongan waterjet. Ini seakurat penggilingan, tetapi kualitas tepi agak dikorbankan karena distorsi aliran air saat memotong logam.

EDM kabel: Dalam Wire Electrical Discharge Machining (EDM), listrik diumpankan melalui kabel tipis bermuatan (biasanya tembaga atau kuningan), yang menyebabkan percikan api terbentuk di antara kabel dan material yang Anda potong. Sirkuit dilengkapi dengan kabel lain di sisi berlawanan dari logam Anda. Percikan menembus logam, dengan tepat memotongnya, dan kabel kedua itu melengkapi sirkuit. Seluruh proses berada di air dielektrik, sejenis air yang tidak menghantarkan listrik, sehingga berfungsi untuk mendinginkan permukaan pemotongan sekaligus membatasi jalur aliran listrik antara kawat dan logam. Ini adalah proses yang lambat, tetapi kekurangannya dalam kecepatan, diimbangi dengan akurasi dalam 0,0001 in. (0,00254mm). Satu batasan penting:Wire EDM mengharuskan logam yang menjadi bahan pembuatan komponen Anda harus konduktif secara elektrik atau tidak akan memotongnya.

Pukulan Tekan: Proses ini melakukan apa yang Anda pikirkan. Pers menekan logam Anda untuk membuat bentuk yang diinginkan. Beberapa pengorbanan dengan proses ini adalah akurasi dan kualitas edge. Bagian Anda pasti perlu deburring. Anda juga tidak dapat menggunakannya jika logam Anda rapuh atau mengeras karena bagian tersebut akan pecah saat di tekan. Sisi positifnya, meskipun perlu waktu untuk menyiapkan dan memprogram punch press, setelah Anda memahaminya, membuat banyak bagian menjadi mudah.

Layanan Pemotongan Laser untuk Bagian Lembaran Logam

Teknologi manufaktur analog dan digital telah bergabung dalam bentuk mesin laser/punch. Ini menggabungkan pemotongan laser serat yang tepat dan kuat dengan opsi perkakas standar dan geometri yang paling baik dikelola oleh punch press. Fitur seperti kisi-kisi, flensa, dan lainnya dapat dibuat dengan cepat dengan pinggiran yang dipotong laser dan bebas duri menggunakan satu alat untuk memotong dan membentuk.

Penambahan laser dalam manufaktur telah menambah cara yang aman, cepat, dan akurat untuk memotong lembaran logam. Kekuatan laser dikombinasikan dengan kemampuannya untuk beralih dengan halus dari kekuatan kasar pemotongan dalam garis lurus ke presisi halus dalam menciptakan kurva halus, menjadikannya alat yang sangat diperlukan dalam kotak peralatan masinis dan anugerah bagi perancang komponen kompleks.

Di Protolabs, layanan fabrikasi lembaran logam kami dirancang untuk kecepatan. Bergantung pada geometri dan bahan komponen, komponen akan dipotong dengan punch press, laser fiber, atau CO2 laser. Untuk komponen yang lebih sederhana, punch press biasanya merupakan solusi yang paling efisien dan ekonomis. Komponen lembaran logam dengan fitur yang lebih halus dan kompleks akan dipotong dengan laser CNC. Laser serat digunakan untuk memotong bahan yang lebih tipis dan lebih reflektif serta CO2 laser lebih cocok untuk bahan pengukur yang lebih tebal saat dibutuhkan lebih banyak daya.

Kami menggunakan mesin pemotong laser CO2 dan serat untuk menghasilkan bagian lembaran logam. Teknologi ini memainkan peran integral dalam kemampuan lembaran logam putar cepat kami.

Kami menggunakan mesin pemotong laser CO2 dan serat untuk menghasilkan bagian lembaran logam. Teknologi ini memainkan peran integral dalam kemampuan lembaran logam putar cepat kami.  Punch press (digambarkan di atas), meskipun tidak seakurat pemotongan laser, adalah solusi terukur untuk proses besar dari bagian lembaran logam.

Punch press (digambarkan di atas), meskipun tidak seakurat pemotongan laser, adalah solusi terukur untuk proses besar dari bagian lembaran logam.