Terasa

Latar Belakang

Sebagian besar kain ditenun, artinya dibuat di atas alat tenun dan memiliki benang lusi yang saling mengunci (benang atau serat yang dirangkai memanjang pada alat tenun) dan serat pakan (benang yang memotong serat lusi dan saling mengunci dengannya) serat yang membuat rata sepotong kain. Felt adalah kain non-anyaman padat dan tanpa lusi atau pakan. Sebaliknya, kain kempa dibuat dari serat atau bulu yang kusut dan dikompresi tanpa sistem benang yang jelas. Felt diproduksi saat serat dan/atau bulu ini ditekan bersama menggunakan panas, kelembapan, dan tekanan. Kain kempa umumnya terdiri dari wol yang dicampur dengan bahan sintetis untuk menghasilkan kain kempa yang kokoh dan tahan banting untuk keperluan kerajinan atau industri. Namun, beberapa kain kempa seluruhnya terbuat dari serat sintetis.

Felt dapat bervariasi dalam lebar, panjang, warna, atau ketebalan tergantung pada aplikasi yang dimaksudkan. Bahan kusut ini sangat berguna untuk bantalan dan pelapis karena padat dan bisa sangat tebal. Selain itu, karena kain tidak ditenun, ujung-ujungnya dapat dipotong tanpa takut benang menjadi longgar dan serat terurai. Serat kempa umumnya mengambil pewarna dengan baik dan kain kempa tersedia dalam banyak warna sementara kain kempa kelas industri umumnya dibiarkan dalam keadaan alami. Faktanya, kain kempa digunakan dalam berbagai aplikasi baik dalam konteks perumahan dan industri. Kain kempa digunakan dalam penyegar udara, papan buletin anak-anak, perlengkapan kerajinan, kostum dan dekorasi liburan, bantalan stempel, di dalam peralatan, gasket, sebagai pengaku atau pelapis pakaian, dan dapat digunakan sebagai bantalan, untuk menyediakan bantalan untuk peralatan pemoles, atau sebagai sealant pada mesin industri.

Sejarah

Kain kempa mungkin merupakan kain tertua yang diketahui manusia, dan ada banyak referensi kain kempa dalam tulisan-tulisan kuno. Karena kain kempa tidak ditenun dan tidak memerlukan alat tenun untuk produksinya, manusia zaman dahulu membuatnya lebih mudah. Beberapa sisa peninggalan paling awal ditemukan di makam beku penunggang kuda nomaden di pegunungan Siberia Tlai dan berasal dari sekitar 700 SM. Suku-suku ini membuat pakaian, pelana, dan tenda dari kain flanel karena kuat dan tahan terhadap cuaca basah dan bersalju. Legenda mengatakan bahwa selama Abad Pertengahan St. Clement, yang akan menjadi uskup keempat Roma, adalah seorang biarawan pengembara yang kebetulan dalam proses pembuatannya. Dikatakan dia menjejalkan sandalnya dengan derek (serat rami atau linen pendek) untuk membuatnya lebih nyaman. St Clement menemukan bahwa kombinasi kelembaban dari keringat dan kelembaban tanah ditambah dengan tekanan dari kakinya menyatukan serat-serat penarik ini dan menghasilkan kain. Setelah menjadi uskup dia membentuk kelompok pekerja untuk mengembangkan operasi felting. St Clement menjadi santo pelindung bagi pembuat topi, yang banyak menggunakan kain flanel hingga hari ini.

Saat ini, topi diasosiasikan dengan kain kempa, tetapi umumnya dianggap bahwa semua kain kempa terbuat dari wol. Awalnya, pembuatan topi dibuat dengan menggunakan bulu binatang (umumnya bulu berang-berang). Bulu itu dianyam dengan serat lain—termasuk wol—menggunakan panas, tekanan, dan kelembapan. Topi terbaik dari berang-berang, dan topi pria yang bagus sering disebut sebagai berang-berang. Beaver merasa topi dibuat pada akhir Abad Pertengahan dan sangat didambakan. Namun, pada akhir abad keempat belas banyak pembuat topi yang memproduksinya di Low Countries sehingga menurunkan harganya.

Benua Amerika Utara adalah rumah bagi banyak kulit berang-berang yang digunakan dalam kreasi pembuat topi Eropa pada abad kedelapan belas dan kesembilan belas. Kulit bekas Indian Amerika Utara, penuh dengan keringat, paling berhasil dikempa dan sangat diminati untuk pembuatan topi di Dunia Baru dan Lama. Topi berang-berang dilampaui popularitasnya pada paruh kedua abad kesembilan belas oleh topi sutra hitam, kadang-kadang dibuat menyerupai berang-berang dan disebut sebagai sutra jadi berang-berang.

Langkah-langkah yang termasuk dalam pembuatan kain felt telah berubah sedikit dari waktu ke waktu. Kain kempa diproduksi menggunakan panas, kelembapan, dan tekanan untuk mengait dan mengunci serat. Pada Abad Pertengahan pembuat topi memisahkan bulu dari kulit dengan tangan dan memberikan tekanan dan air hangat ke kain untuk mengecilkannya secara manual. Sementara mesin digunakan saat ini untuk menyelesaikan banyak tugas ini, persyaratan pemrosesan tetap tidak berubah. Satu pengecualian adalah bahwa sampai akhir abad kesembilan belas merkuri digunakan dalam pengolahan kain kempa untuk pembuatan topi. Mercury ditemukan memiliki efek melemahkan pada hatter menyebabkan jenis keracunan yang menyebabkan tremor, halusinasi, dan gejala psikotik lainnya. Istilah pembenci gila dikaitkan dengan pembuat topi karena psikosis yang berasal dari keracunan merkuri. Topi dari wol terasa tetap cukup populer dan terutama dipakai di bulan-bulan musim dingin.

Penggunaan kain kempa telah diperbesar selama satu abad terakhir. Penggemar kerajinan menggunakannya untuk semua jenis proyek. Banyak guru menganggapnya sebagai kain yang mudah untuk dipegang oleh anak-anak karena setelah dipotong ujung-ujungnya tidak terurai seperti halnya kain tenun. Aplikasi industri untuk kain kempa telah berkembang, dan kain kempa ditemukan di mobil serta mesin produksi.

Bahan Baku

Felt diproduksi dari wol, yang mudah digenggam dan kusut, dan serat sintetis yang memberikan ketahanan dan umur panjang pada kain. Kombinasi serat khas untuk kain kempa termasuk wol dan poliester atau wol dan nilon. Sintetis tidak dapat diubah menjadi kain kempa dengan sendirinya tetapi dapat dikempa jika digabungkan dengan wol.

Bahan baku lain yang digunakan dalam produksi wol termasuk uap, digunakan selama tahap di mana bahan dikurangi lebar dan panjangnya dan dibuat lebih tebal. Juga, campuran asam sulfat lemah digunakan dalam proses pengentalan. Soda ash (natrium klorida) digunakan untuk menetralkan asam sulfat.

Manufaktur

Proses

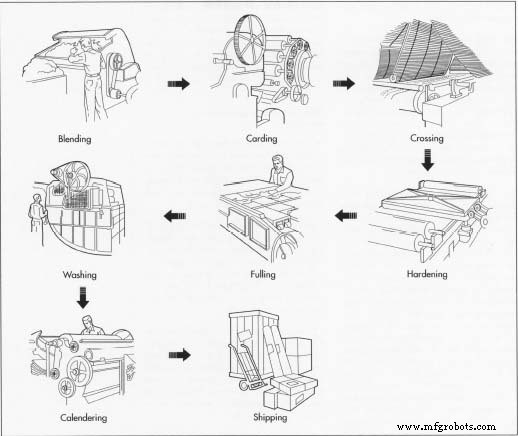

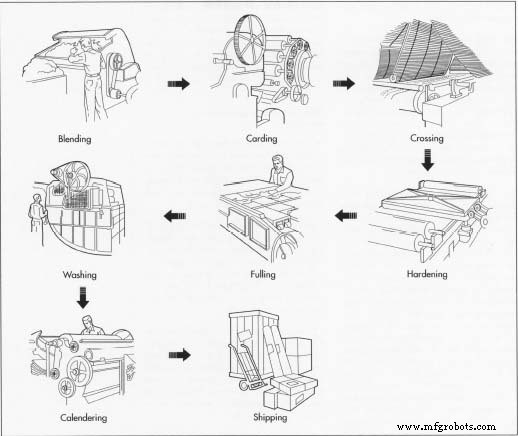

- Karena beberapa kain kempa menggunakan lebih dari satu jenis serat, serat harus dicampur dan dicampur bersama sebelum pemrosesan dimulai. Untuk melakukan ini, serat mentah dimasukkan ke dalam pembuka dengan silinder besar bertatahkan paku baja yang menggabungkan serat menjadi massa.

- Selanjutnya, serat yang telah dicampur ini harus digaruk. Mesin carding adalah silinder besar yang menyatukan serat menjadi jaring. Hopper-feeder memungkinkan serat dengan berat tertentu masuk ke dalam silinder untuk membuat jaring standar. Serat dalam jaring ditarik oleh kabel, atau digaruk, sehingga sejajar satu sama lain.

- Umumnya, setidaknya dua mesin carding digunakan dalam proses manufaktur, masing-masing menyempurnakan web saat membuat yang baru. Transporter memindahkan satu jaring dari mesin carding pertama ke yang kedua. Web kemudian dimasukkan ke mesin kedua. Carder kedua ini menghasilkan web baru yang lebih tebal dan sepenuhnya digaruk.

- Di akhir carding kedua, sisir mengeluarkan jaring carding dari mesin dan menggulungnya. Ada dua cara untuk melepaskan jaring dari mesin:cross-lapper dapat digunakan di mana jaring digulung tegak lurus, atau melintasi arah serat; atau vlamir dapat digunakan, di mana jaring digulung sejajar dengan arah serat.

- Selanjutnya, beberapa jaring berbeda digabungkan menjadi satu jaring tebal. Empat gulungan jaring digulung tetapi berlapis-lapis sehingga seratnya bergantian arahnya berdasarkan cara gulungan digulung, baik disilangkan atau digulung menggunakan vlamir. Keempat gulungan ini dianggap sebagai gulungan tunggal standar, kadang-kadang disebut sebagai batt. Batt ini dianggap sebagai gulungan material standar. Kelelawar berlapis untuk menciptakan ketebalan kain yang berbeda.

Proses pembuatan kain kempa.

Proses pembuatan kain kempa.

- Kelelawar dari bahan yang dikempa harus dikeraskan atau dianyam bersama-sama untuk membuat bahan yang tebal dan padat. Langkah pertama dalam proses ini adalah membuat batt menjadi panas dan lembab. Untuk melakukannya, batt dilewatkan melalui meja uap.

- Sekarang, batt yang terpisah harus dirangkai menjadi satu dan dipendekkan panjang dan lebarnya untuk menciptakan kesan yang padat. Batts ini harus mengalami panas, kelembaban, dan tekanan untuk menjadi kusut padat. Pertama, bat yang dibasahi dimasukkan ke dalam pengeras pelat yang mengecilkan lebar kain. Pengeras pelat terdiri dari alas datar persegi besar dengan pelat besar yang jatuh ke bawah di atas bat yang basah dan panas, memberikan tekanan pada material dan mengompresinya. Pada saat yang sama, pelat-pengeras berosilasi dari ujung ke ujung, selanjutnya menganyam serat dengan lebar tertentu.

- Selanjutnya, bat diumpankan ke mesin fuller atau fulling, yang menyusutkan panjangnya ke ukuran tertentu. Saat menyusut, flanel menjadi lebih padat. Batt diumpankan melalui satu set roller baja atas dan bawah yang dilapisi dengan karet keras atau plastik dan dibentuk dengan tapak seperti ban mobil, memungkinkan mereka untuk bergerak melintasi batt. Kain kempa terus dibasahi dengan air panas dan larutan asam sulfat. Rol atas tetap tidak bergerak saat rol bawah digerakkan ke atas untuk memberi tekanan pada kain dan mendorongnya ke rol atas. Semua rol, baik atas maupun bawah, bergerak bersama ke depan dan ke belakang. Tekanan, asam, air panas, dan gerakan menyebabkan tongkat menyusut panjangnya, membuat kain terasa lebih padat. Misalnya, sepotong kain kempa yang panjangnya 38 yd (34,7 m) mungkin keluar dari yang lebih penuh dengan panjang hanya 30 yd (27,4 m).

- Kain kempa basah memiliki residu asam sulfat dan harus dinetralkan. Untuk melakukannya, kain kempa dijalankan melalui tangki penetral yang diisi dengan abu soda dan larutan air hangat. Proses ini diatur dengan hati-hati sehingga panjang dan lebar halaman tertentu berada dalam jumlah waktu yang tepat.

- Kain kempa yang dinetralkan kemudian dijalankan melalui mesin pengisian ulang di mana rol berat berjalan di atas permukaan kain untuk terakhir kalinya untuk menghaluskan segala ketidakberesan.

- Jika kain kempa akan dicelup, potongan basah dibawa ke tong pewarna. Beberapa grade industri tidak dicelup tetapi langsung dikeringkan.

- Beberapa perusahaan hanya menggulung kain kempa basah dan mengirimkannya ke pengering sentrifugal yang memutar air. Lainnya memiliki pengering besar di mana merasa disematkan di tempat tidur pengering. Kain kempa juga dapat dikeringkan di udara terbuka dengan cara digantung atau direntangkan di lantai di ruang pengering.

- Setelah kering, beberapa perusahaan menekan atau menyetrika kain kempa untuk memastikan ketebalan yang konsisten. Beberapa produsen menggunakan setrika ini untuk membuat kain kempa padat menjadi lebih padat karena menyetrika dapat sedikit menyusut.

- Langkah terakhir termasuk menempatkan kain kempa di atas meja pengukur di mana tepi kain kempa dipangkas dengan rapi. Potongan sekarang siap untuk pengepakan, pelabelan, dan pengiriman.

Kontrol Kualitas

Kontrol kualitas dimulai dengan kedatangan bahan. Bahan diperiksa untuk kualitas dan berat. Beberapa perusahaan membeli wol yang telah digosok dan digulung; kemurnian bal diperiksa pada saat masuk. Pemeriksaan kontrol kualitas penting lainnya termasuk pemantauan terus menerus dari jaring yang digaruk, karena ukuran jaring adalah langkah pertama yang penting dalam menghasilkan panjang dan lebar kain kempa yang diinginkan. Setelah batt menyusut lebar dan panjangnya, perusahaan memeriksa berat, kepadatan, lebar, panjang, dan kerataan batt. Ketika produksi selesai, pemeriksaan visual dapat mengungkapkan bahwa permukaan batt sedikit tidak rata dan tekanan tambahan mungkin terjadi untuk meratakan permukaan. Pemandian asam juga dipantau dengan sangat hati-hati. Lamanya waktu kain di dalam penangas asam secara tepat dihitung berdasarkan berat dan panjang pekarangan yang baik, jangan sampai potongannya rusak. Akhirnya, perusahaan yang memproduksi industri merasa harus memeriksa barang-barangnya terhadap standar pemerintah untuk produk tersebut. Pemerintah telah menetapkan bahwa densitas yang dirasakan 16 lb (7,3 kg) harus setebal 1 inci (2,5 cm), lebar 36 inci (91,4 cm), panjang 36 inci (91,4 cm), dan berat 16 pon (7,3 kg). Jika kain kempa memiliki berat kurang dari ini, kainnya tidak cukup padat dan tidak memenuhi harapan pemerintah untuk kain kempa tersebut.

Produk Sampingan/Limbah

Ada beberapa limbah yang dihasilkan dalam produksi kain kempa. Saat ujung-ujungnya dipangkas, potongan-potongan kecil dipotong. Potongan-potongan kecil ini sering diresapi dengan minyak dan lemak dari mesin dan tidak dapat digunakan untuk tujuan lain. Bahan-bahan ini kemudian dikirim ke tempat pembuangan sampah.

Masa Depan

Karena keserbagunaannya yang ekstrem, permintaan akan kain flanel konsisten. Ini digunakan dalam aplikasi militer untuk helm, sepatu bot, amunisi kecil, dan roket. Penggunaan kain kempa untuk sipil terlalu banyak untuk dihitung. Penggunaan unik telah ditemukan untuk kelebihan tanah putih yang relatif bersih dan bersih dari minyak dan lemak. Itu digiling, diwarnai, dan dimasukkan ke dalam kaleng aerosol. Itu kemudian dijual sebagai semprotan untuk menutupi bintik-bintik botak dan telah agak sukses dalam beberapa tahun terakhir.

Tempat Belajar Lebih Lanjut

Buku

Gioello, Debbie Ann. Membuat Profil Kain. New York:Publikasi Fairchild, 1981.

McDowell, Colin. Topi:Status, Gaya, dan Kemewahan. New York:Rizzoli, 1993.

Lainnya

Desain Halaman Web Arkade. November 2001. .

Wawancara dengan Dick Pursell. Direktur Penjualan, U. S. Felt. Sanford, SAYA. Agustus 2001.

Sutherland Merasa Perusahaan. Pembuatan Proses Basah Wol Felts. Troy, MI.

Nancy EV Bryk

Proses pembuatan kain kempa.

Proses pembuatan kain kempa.