Mata air

Pegas adalah perangkat yang mengubah bentuknya sebagai respons terhadap gaya eksternal, kembali ke bentuk aslinya ketika gaya dihilangkan. Energi yang dikeluarkan untuk mengubah bentuk pegas disimpan di dalamnya dan dapat diperoleh kembali ketika pegas kembali ke bentuk aslinya. Umumnya, jumlah perubahan bentuk secara langsung berkaitan dengan jumlah gaya yang diberikan. Namun, jika gaya yang diberikan terlalu besar, pegas akan berubah bentuk secara permanen dan tidak pernah kembali ke bentuk semula.

Latar Belakang

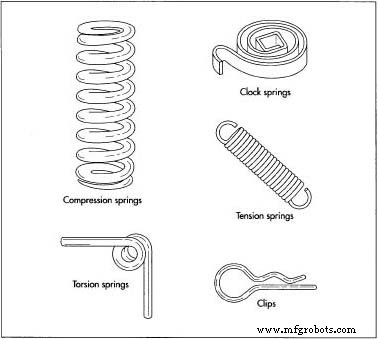

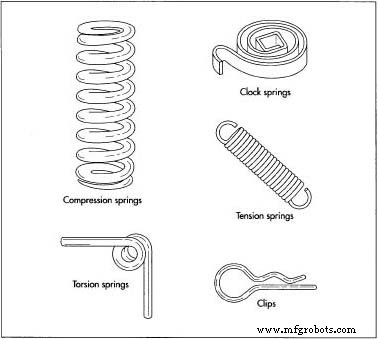

Ada beberapa jenis mata air. Salah satu yang paling umum terdiri dari kawat luka menjadi bentuk silinder atau kerucut. Pegas ekstensi adalah pegas melingkar yang koilnya biasanya saling bersentuhan; sebagai gaya yang diterapkan untuk meregangkan pegas, kumparan terpisah. Sebaliknya, pegas kompresi adalah pegas melingkar dengan ruang di antara kumparan yang berurutan; ketika gaya diterapkan untuk memperpendek pegas, kumparan didorong lebih dekat bersama-sama. Jenis pegas melingkar ketiga, yang disebut pegas torsi, dirancang sedemikian rupa sehingga gaya yang diterapkan memutar kumparan menjadi spiral yang lebih rapat. Contoh umum pegas torsi ditemukan di clipboard dan jepit rambut kupu-kupu.

Variasi lain dari pegas melingkar adalah pegas arloji, yang digulung menjadi spiral datar daripada silinder atau kerucut. Salah satu ujung pegas berada di tengah spiral, dan ujung lainnya berada di tepi luarnya.

Beberapa pegas dibuat tanpa gulungan. Contoh paling umum adalah pegas daun, yang berbentuk seperti lengkungan dangkal; hal ini umumnya digunakan untuk sistem suspensi mobil. Jenis lainnya adalah pegas cakram, perangkat seperti mesin cuci yang berbentuk seperti kerucut terpotong. Silinder inti terbuka dari bahan padat dan elastis juga dapat bertindak sebagai pegas. Pegas non-koil umumnya berfungsi sebagai pegas kompresi.

Sejarah

Sangat sederhana, pegas non-koil telah digunakan sepanjang sejarah. Bahkan cabang pohon yang tahan banting dapat digunakan sebagai pegas. Perangkat pegas yang lebih canggih berasal dari Zaman Perunggu, ketika pinset alis umum digunakan di beberapa budaya. Selama abad ketiga SM, insinyur Yunani Ctesibius dari Alexandria mengembangkan proses untuk membuat "perunggu kenyal" dengan meningkatkan proporsi timah dalam paduan tembaga, pengecoran bagian, dan pengerasan dengan pukulan palu. Dia mencoba menggunakan kombinasi pegas daun untuk mengoperasikan ketapel militer, tetapi itu tidak cukup kuat. Selama abad kedua SM, Philo dari Byzantium, insinyur ketapel lain, membangun perangkat serupa, tampaknya dengan beberapa keberhasilan. Gembok banyak digunakan di kekaisaran Romawi kuno, dan setidaknya satu jenis menggunakan daun logam yang ditekuk untuk menjaga perangkat tetap tertutup sampai daun dikompresi dengan kunci.

Perkembangan signifikan berikutnya dalam sejarah mata air terjadi pada Abad Pertengahan. Gergaji listrik yang dibuat oleh Villard de Honnecourt sekitar tahun 1250 menggunakan kincir air untuk mendorong mata gergaji ke satu arah, sekaligus menekuk tiang; saat tiang kembali ke keadaan tidak bengkok, ia menarik mata gergaji ke arah yang berlawanan.

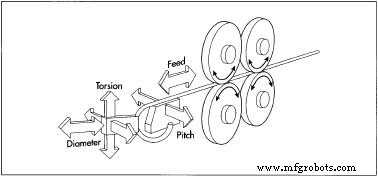

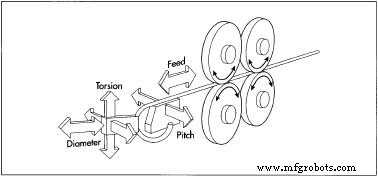

Mata air melingkar dikembangkan pada awal abad kelima belas. Dengan mengganti sistem pemberat yang biasanya memberi daya pada jam dengan mekanisme pegas luka, pembuat jam  Diagram yang menggambarkan penggulungan pegas yang dilakukan oleh mesin CNC. mampu membuat perangkat penunjuk waktu portabel yang andal. Kemajuan ini memungkinkan navigasi angkasa yang tepat untuk kapal-kapal yang berlayar di lautan.

Diagram yang menggambarkan penggulungan pegas yang dilakukan oleh mesin CNC. mampu membuat perangkat penunjuk waktu portabel yang andal. Kemajuan ini memungkinkan navigasi angkasa yang tepat untuk kapal-kapal yang berlayar di lautan.

Pada abad kedelapan belas, Revolusi Industri memacu perkembangan teknik produksi massal untuk membuat pegas. Selama tahun 1780-an, tukang kunci Inggris Joseph Bramah menggunakan mesin pegas di pabriknya. Rupanya adaptasi dari mesin bubut, mesin membawa gulungan kawat di tempat kepala pemotong. Kawat dari gulungan dililitkan di sekitar batang yang diamankan di mesin bubut. Kecepatan sekrup timah, yang membawa gulungan sejajar dengan batang pemintal, dapat disesuaikan untuk memvariasikan jarak gulungan pegas.

Contoh umum penggunaan pegas saat ini berkisar dari kumparan kecil yang mendukung tombol pada touchpad ponsel hingga kumparan besar yang menopang seluruh bangunan dan melindunginya dari getaran gempa.

Bahan Baku

Paduan baja adalah bahan pegas yang paling umum digunakan. Paduan yang paling populer termasuk karbon tinggi (seperti kawat musik yang digunakan untuk senar gitar), karbon rendah tahan minyak, silikon krom , vanadium krom, dan baja tahan karat.

Logam lain yang terkadang digunakan untuk membuat pegas adalah paduan tembaga berilium, perunggu fosfor, dan titanium. Karet atau uretana dapat digunakan untuk pegas silindris dan non-koil. Bahan keramik telah dikembangkan untuk pegas melingkar di lingkungan bersuhu sangat tinggi. Bahan komposit serat kaca satu arah sedang diuji untuk kemungkinan penggunaan di pegas.

Desain

Berbagai persamaan matematis telah dikembangkan untuk menggambarkan sifat-sifat pegas, berdasarkan faktor-faktor seperti komposisi dan ukuran kawat, diameter kumparan pegas, jumlah kumparan, dan jumlah gaya eksternal yang diharapkan. Persamaan ini telah dimasukkan ke dalam perangkat lunak komputer untuk menyederhanakan proses desain.

Proses Pembuatan

Uraian berikut berfokus pada pembuatan baja-paduan, pegas melingkar.

Melingkar

-

1 Berliku dingin. Kawat berdiameter hingga 0,75 inci (18 mm) dapat digulung pada suhu kamar menggunakan salah satu dari dua teknik dasar. Salah satunya terdiri dari melilitkan kawat di sekitar poros yang disebut punjung atau mandrel. Ini dapat dilakukan pada mesin penggulung pegas khusus, mesin bubut, bor tangan listrik dengan mandrel diamankan di chuck, atau mesin penggulung yang dioperasikan dengan engkol tangan. Mekanisme pemandu, seperti sekrup timah pada mesin bubut, harus digunakan untuk menyelaraskan kawat ke dalam pitch yang diinginkan (jarak antara gulungan yang berurutan) saat membungkus mandrel.

Sebagai alternatif, kawat dapat digulung tanpa mandrel. Ini umumnya dilakukan dengan mesin komputer navigasi pusat (CNC).  Contoh berbagai jenis mata air. Kawat didorong ke depan di atas blok pendukung menuju kepala beralur yang membelokkan kawat, memaksanya untuk menekuk. Head dan support block dapat digerakkan secara relatif satu sama lain sebanyak lima arah untuk mengontrol diameter dan pitch pegas yang sedang dibentuk.

Contoh berbagai jenis mata air. Kawat didorong ke depan di atas blok pendukung menuju kepala beralur yang membelokkan kawat, memaksanya untuk menekuk. Head dan support block dapat digerakkan secara relatif satu sama lain sebanyak lima arah untuk mengontrol diameter dan pitch pegas yang sedang dibentuk.

Untuk pegas ekstensi atau puntir, ujungnya ditekuk ke dalam loop, kait, atau bagian lurus yang diinginkan setelah operasi penggulungan selesai.

- 2 Berliku panas. Kawat atau batang batang yang lebih tebal dapat digulung menjadi pegas jika logam dipanaskan agar fleksibel. Mesin melingkar industri standar dapat menangani batang baja dengan diameter hingga 3 inci (75 mm), dan pegas khusus dilaporkan telah dibuat dari batangan setebal 6 inci (150 mm). Baja digulung di sekitar mandrel sementara merah panas. Kemudian segera dikeluarkan dari mesin coiling dan dicelupkan ke dalam oli agar cepat dingin dan mengeras. Pada tahap ini, baja terlalu rapuh untuk berfungsi sebagai pegas, dan selanjutnya harus ditempa.

Pengerasan

- 3 Perlakuan panas. Apakah baja telah digulung panas atau dingin, prosesnya telah menciptakan tekanan di dalam material. Untuk menghilangkan tegangan ini dan memungkinkan baja mempertahankan ketahanan karakteristiknya, pegas harus ditempa dengan perlakuan panas. Pegas dipanaskan dalam oven, ditahan pada suhu yang sesuai untuk waktu yang telah ditentukan, dan kemudian dibiarkan dingin secara perlahan. Misalnya, pegas yang terbuat dari kawat musik dipanaskan hingga 500 ° F (260 ° C) selama satu jam.

Menyelesaikan

- 4 Penggilingan. Jika desain membutuhkan ujung datar pada pegas, ujungnya digiling pada tahap proses pembuatan ini. Pegas dipasang dalam jig untuk memastikan orientasi yang benar selama penggilingan, dan pegas tersebut ditahan pada roda abrasif yang berputar sampai tingkat kerataan yang diinginkan diperoleh. Ketika peralatan yang sangat otomatis digunakan, pegas ditahan dalam selongsong sementara kedua ujungnya digerinda secara bersamaan, pertama dengan roda kasar dan kemudian dengan roda yang lebih halus. Cairan yang sesuai (air atau zat berbasis minyak) dapat digunakan untuk mendinginkan pegas, melumasi roda gerinda, dan membawa partikel selama penggilingan.

- 5 Pemotretan. Proses ini memperkuat baja untuk menahan kelelahan logam dan retak selama masa pelenturan berulang. Seluruh permukaan pegas terkena rentetan bola baja kecil yang memukulnya dengan halus dan menekan baja yang terletak tepat di bawah permukaan.

- 6 Pengaturan. Untuk secara permanen memperbaiki panjang dan nada pegas yang diinginkan, pegas dikompresi sepenuhnya sehingga semua gulungan saling bersentuhan. Beberapa produsen mengulangi proses ini beberapa kali.

-

7 Pelapisan. Untuk mencegah korosi, seluruh permukaan pegas dilindungi dengan mengecatnya, mencelupkannya ke dalam karet cair, atau melapisinya dengan logam lain seperti seng atau kromium. Satu proses, yang disebut pelapisan mekanis, melibatkan penggulingan pegas dalam wadah dengan bubuk logam, air, bahan kimia akselerator, dan manik-manik kaca kecil yang menumbuk bubuk logam ke permukaan pegas.

Atau, dalam elektroplating, pegas direndam dalam cairan konduktif listrik yang akan menimbulkan korosi pada logam pelapis tetapi tidak pada pegas. Muatan listrik negatif diterapkan pada pegas. Juga direndam dalam cairan adalah pasokan logam pelapis, dan diberi muatan listrik positif. Saat logam pelapis larut dalam cairan, ia melepaskan molekul bermuatan positif yang tertarik ke pegas bermuatan negatif, di mana mereka terikat secara kimia. Pelapisan listrik membuat pegas baja karbon rapuh, jadi segera setelah pelapisan (kurang dari empat jam) mereka harus dipanggang pada suhu 325-375 °F (160-190°C) selama empat jam untuk mengatasi penggetasan.

- 8 Kemasan. Jumlah pegas yang diinginkan dapat dengan mudah dikemas dalam kotak atau kantong plastik. Namun, bentuk kemasan lain telah dikembangkan untuk meminimalkan kerusakan atau kekusutan pegas. Misalnya, mereka dapat dikantongi secara individual, digantung pada kabel atau batang, tertutup dalam tabung, atau ditempelkan pada kertas lengket.

Kontrol Kualitas

Berbagai perangkat pengujian digunakan untuk memeriksa pegas yang telah selesai agar sesuai dengan spesifikasi. Perangkat pengujian mengukur sifat-sifat seperti kekerasan logam dan jumlah deformasi pegas di bawah gaya yang diketahui. Pegas yang tidak memenuhi spesifikasi dibuang. Analisis statistik dari hasil pengujian dapat membantu produsen mengidentifikasi masalah produksi dan meningkatkan proses sehingga lebih sedikit pegas yang rusak yang dihasilkan.

Sekitar sepertiga dari pegas yang rusak diakibatkan oleh masalah produksi. Dua pertiga lainnya disebabkan oleh kekurangan pada kawat yang digunakan untuk membentuk pegas. Pada tahun 1998, para peneliti melaporkan pengembangan uji koilabilitas kawat (disebut FRACMAT) yang dapat menyaring kawat yang tidak memadai sebelum membuat pegas.

Mesin melingkar yang dioperasikan komputer meningkatkan kualitas dalam dua cara. Pertama, mereka mengontrol diameter dan pitch pegas lebih tepat daripada operasi manual. Kedua, melalui penggunaan bahan piezoelektrik, yang ukurannya bervariasi dengan input listrik, kepala melingkar CNC dapat secara tepat menyesuaikan secara real time dengan pengukuran karakteristik pegas. Akibatnya, mesin cerdas ini menghasilkan lebih sedikit pegas yang harus ditolak karena tidak memenuhi spesifikasi.

Masa Depan

Tuntutan dari industri komputer dan telepon seluler yang berkembang pesat mendorong produsen pegas untuk mengembangkan teknik yang andal dan hemat biaya untuk membuat pegas yang sangat kecil. Pegas yang mendukung tombol pada touchpad dan keyboard penting, tetapi ada juga aplikasi yang kurang jelas. Misalnya, produsen peralatan uji yang digunakan dalam produksi semikonduktor telah mengembangkan teknologi kontak pegas mikro. Ribuan pegas kecil, hanya setinggi 40 mil (0,040 in atau 1 mm), terikat pada titik kontak individual dari wafer semikonduktor. Ketika wafer ini ditekan ke instrumen uji, pegas akan terkompresi, menghasilkan sambungan listrik yang sangat andal.

Alat kesehatan juga menggunakan mata air yang sangat kecil. Sebuah pegas melingkar telah dikembangkan untuk digunakan di ujung penyisipan kateter atau endoskopi. Terbuat dari kawat berdiameter 0,0012 inci (30 mikrometer atau 0,030 mm), pegas setebal 0,0036 inci (0,092 mm)—hampir sama dengan rambut manusia. Perusahaan Jepang yang mengembangkan musim semi ini berusaha membuatnya lebih kecil.

Miniaturisasi akhir yang dicapai sejauh ini dicapai pada tahun 1997 oleh seorang ahli kimia Austria bernama Bernard Krautler. Dia membangun pegas molekul dengan merangkai 12 atom karbon bersama-sama dan menempelkan molekul vitamin B12 ke setiap ujung rantai melalui atom kobalt. Dalam keadaan santai rantai memiliki bentuk zig-zag; ketika dibasahi dengan air, bagaimanapun, itu tertekuk erat. Menambahkan siklodekstrin menyebabkan rantai kembali ke keadaan rileks. Tidak ada aplikasi praktis dari mata air ini yang ditemukan, tetapi penelitian terus berlanjut.

Diagram yang menggambarkan penggulungan pegas yang dilakukan oleh mesin CNC. mampu membuat perangkat penunjuk waktu portabel yang andal. Kemajuan ini memungkinkan navigasi angkasa yang tepat untuk kapal-kapal yang berlayar di lautan.

Diagram yang menggambarkan penggulungan pegas yang dilakukan oleh mesin CNC. mampu membuat perangkat penunjuk waktu portabel yang andal. Kemajuan ini memungkinkan navigasi angkasa yang tepat untuk kapal-kapal yang berlayar di lautan.  Contoh berbagai jenis mata air. Kawat didorong ke depan di atas blok pendukung menuju kepala beralur yang membelokkan kawat, memaksanya untuk menekuk. Head dan support block dapat digerakkan secara relatif satu sama lain sebanyak lima arah untuk mengontrol diameter dan pitch pegas yang sedang dibentuk.

Contoh berbagai jenis mata air. Kawat didorong ke depan di atas blok pendukung menuju kepala beralur yang membelokkan kawat, memaksanya untuk menekuk. Head dan support block dapat digerakkan secara relatif satu sama lain sebanyak lima arah untuk mengontrol diameter dan pitch pegas yang sedang dibentuk.