Proses manufaktur

Asetilen adalah gas yang tidak berwarna dan mudah terbakar dengan bau yang khas. Ketika asetilena dicairkan, dikompresi, dipanaskan, atau dicampur dengan udara, ia menjadi sangat eksplosif. Akibatnya tindakan pencegahan khusus diperlukan selama produksi dan penanganannya. Penggunaan asetilena yang paling umum adalah sebagai bahan baku untuk produksi berbagai bahan kimia organik termasuk 1,4-butanediol, yang banyak digunakan dalam pembuatan plastik poliuretan dan poliester. Penggunaan kedua yang paling umum adalah sebagai komponen bahan bakar dalam pengelasan oxy-acetylene dan pemotongan logam. Beberapa senyawa asetilena yang berguna secara komersial termasuk asetilena hitam, yang digunakan dalam baterai sel kering tertentu, dan alkohol asetilena, yang digunakan dalam sintesis vitamin.

Asetilena ditemukan pada tahun 1836, ketika Edmund Davy bereksperimen dengan kalium karbida. Salah satu reaksi kimianya menghasilkan gas yang mudah terbakar, yang sekarang dikenal sebagai asetilena. Pada tahun 1859, Marcel Morren berhasil menghasilkan asetilena ketika ia menggunakan elektroda karbon untuk membuat busur listrik di atmosfer hidrogen. Busur listrik merobek atom karbon dari elektroda dan mengikatnya dengan atom hidrogen untuk membentuk molekul asetilen. Dia menyebut gas ini hidrogen berkarbonisasi.

Pada akhir 1800-an, sebuah metode telah dikembangkan untuk membuat asetilena dengan mereaksikan kalsium karbida dengan air. Ini menghasilkan aliran asetilena yang terkontrol yang dapat dibakar di udara untuk menghasilkan cahaya putih cemerlang. Lentera karbida digunakan oleh penambang dan lampu karbida digunakan untuk penerangan jalan sebelum ketersediaan umum lampu listrik. Pada tahun 1897, Georges Claude dan A. Hess mencatat bahwa gas asetilena dapat disimpan dengan aman dengan melarutkannya dalam aseton. Nils Dalen menggunakan metode baru ini pada tahun 1905 untuk mengembangkan lampu sinyal laut dan kereta api otomatis yang menyala lama. Pada tahun 1906, Dalen mengembangkan obor asetilena untuk pengelasan dan pemotongan logam.

Pada 1920-an, perusahaan Jerman BASF mengembangkan proses pembuatan asetilen dari gas alam dan hidrokarbon berbasis minyak bumi. Pabrik pertama mulai beroperasi di Jerman pada tahun 1940. Teknologi ini datang ke Amerika Serikat pada awal 1950-an dan dengan cepat menjadi metode utama untuk memproduksi asetilena.

Permintaan asetilena tumbuh sebagai proses baru dikembangkan untuk mengubahnya menjadi plastik dan bahan kimia yang berguna. Di Amerika Serikat, permintaan mencapai puncaknya antara tahun 1965 dan 1970, kemudian turun tajam ketika bahan konversi alternatif baru yang lebih murah ditemukan. Sejak awal 1980-an, permintaan asetilena tumbuh perlahan dengan laju sekitar 2-4% per tahun.

Pada tahun 1991, ada delapan pabrik di Amerika Serikat yang memproduksi asetilena. Bersama-sama mereka menghasilkan total 352 juta lb (160 juta kg) asetilena per tahun. Dari produksi tersebut, 66% berasal dari gas alam dan 15% dari pengolahan minyak bumi. Sebagian besar asetilena dari kedua sumber ini digunakan di atau dekat lokasi pembuatannya untuk membuat bahan kimia organik lainnya. Sisanya 19% berasal dari kalsium karbida. Beberapa asetilena dari sumber ini digunakan untuk membuat bahan kimia organik, dan sisanya digunakan oleh produsen gas industri regional untuk mengisi silinder bertekanan untuk pelanggan pengelasan dan pemotongan logam lokal.

Di Eropa Barat, gas alam dan minyak bumi adalah sumber utama asetilen pada tahun 1991, sedangkan kalsium karbida adalah sumber utama di Eropa Timur dan Jepang.

Asetilena adalah hidrokarbon yang terdiri dari dua atom karbon dan dua atom hidrogen. Simbol kimianya adalah C 2 H 2 . Untuk tujuan komersial, asetilena dapat dibuat dari beberapa bahan baku yang berbeda tergantung pada proses yang digunakan.

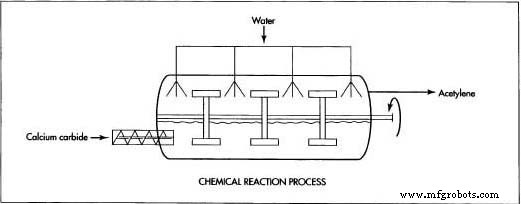

Proses paling sederhana mereaksikan kalsium karbida dengan air untuk menghasilkan gas asetilen dan bubur kalsium karbonat, yang disebut kapur terhidrasi. Reaksi kimia dapat ditulis sebagai CaC 2 + 2 J 2 O → C 2 H 2 + Ca(OH) 2 .

Proses lain menggunakan gas alam, yang sebagian besar merupakan metana, atau hidrokarbon berbasis minyak bumi seperti minyak mentah, nafta, atau minyak bunker C sebagai bahan baku. Batubara juga bisa digunakan. Proses ini menggunakan suhu tinggi untuk mengubah bahan mentah menjadi berbagai macam gas, termasuk hidrogen, karbon monoksida, karbon dioksida, asetilen, dan lain-lain. Reaksi kimia untuk mengubah metana menjadi asetilena dan hidrogen dapat ditulis 2 CH 4 → C 2 H 2 + 3 J 2 . Gas-gas lainnya adalah produk pembakaran dengan oksigen. Untuk memisahkan asetilena, asetilena dilarutkan dalam pelarut seperti air, amonia anhidrat, metanol dingin, atau aseton, atau beberapa pelarut lain tergantung pada prosesnya.

Ada dua proses konversi dasar yang digunakan untuk membuat asetilena. Salah satunya adalah proses reaksi kimia, yang terjadi pada suhu normal. Yang lainnya adalah proses perengkahan termal, yang terjadi pada suhu yang sangat tinggi.

Berikut adalah urutan khas operasi yang digunakan untuk mengubah berbagai bahan mentah menjadi asetilena oleh masing-masing dari dua proses dasar.

Asetilen dapat dihasilkan oleh reaksi kimia antara kalsium karbida dan air. Reaksi ini menghasilkan sejumlah besar panas, yang harus dihilangkan untuk mencegah gas asetilen meledak. Ada beberapa variasi dari proses ini di mana kalsium karbida ditambahkan ke air atau air ditambahkan ke kalsium karbida. Kedua variasi ini disebut proses basah karena jumlah air yang berlebihan digunakan untuk menyerap panas reaksi. Variasi ketiga, yang disebut proses kering, hanya menggunakan air dalam jumlah terbatas, yang kemudian menguap karena menyerap panas. Variasi pertama paling sering digunakan di Amerika Serikat dan dijelaskan di bawah ini.

Asetilen dapat dihasilkan oleh reaksi kimia antara kalsium karbida dan air. Reaksi ini menghasilkan sejumlah besar panas, yang harus dihilangkan untuk mencegah gas asetilen meledak. bubur dikeringkan dari ruang dan dipompa ke kolam penampungan, di mana kalsium karbonat mengendap dan air ditarik. Kalsium karbonat yang kental kemudian dikeringkan dan dijual untuk digunakan sebagai agen pengolahan air limbah industri, penetral asam, atau kondisioner tanah untuk konstruksi jalan.

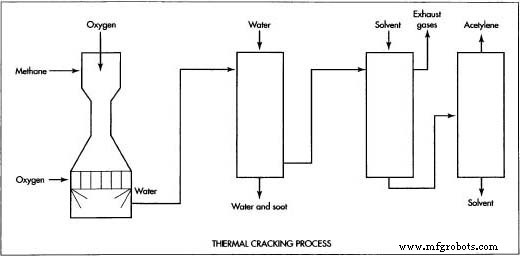

Asetilen dapat dihasilkan oleh reaksi kimia antara kalsium karbida dan air. Reaksi ini menghasilkan sejumlah besar panas, yang harus dihilangkan untuk mencegah gas asetilen meledak. bubur dikeringkan dari ruang dan dipompa ke kolam penampungan, di mana kalsium karbonat mengendap dan air ditarik. Kalsium karbonat yang kental kemudian dikeringkan dan dijual untuk digunakan sebagai agen pengolahan air limbah industri, penetral asam, atau kondisioner tanah untuk konstruksi jalan. Asetilen juga dapat dihasilkan dengan menaikkan suhu berbagai hidrokarbon ke titik di mana ikatan atomnya putus, atau retak, dalam apa yang dikenal sebagai proses perengkahan termal. Setelah atom-atom hidrokarbon pecah, mereka dapat dibuat kembali untuk membentuk bahan yang berbeda dari bahan baku aslinya. Proses ini banyak digunakan untuk mengubah minyak atau gas alam menjadi berbagai bahan kimia.

Ada beberapa variasi dari proses ini tergantung pada bahan baku yang digunakan dan metode untuk menaikkan suhu. Beberapa proses perengkahan menggunakan busur listrik untuk memanaskan bahan baku, sementara yang lain menggunakan ruang bakar yang membakar sebagian hidrokarbon untuk menghasilkan nyala api. Beberapa asetilena dihasilkan sebagai produk sampingan dari proses perengkahan uap yang digunakan untuk membuat etilen. Di Amerika Serikat, proses yang paling umum menggunakan ruang bakar untuk memanaskan dan membakar gas alam seperti yang dijelaskan di bawah ini.

Asetilen juga dapat dihasilkan dengan menaikkan suhu berbagai hidrokarbon ke titik di mana ikatan atomnya putus , atau retak, dalam apa yang dikenal sebagai proses retak termal. jumlah jelaga karbon, ditambah karbon dioksida, asetilen, metana, dan gas lainnya.

Asetilen juga dapat dihasilkan dengan menaikkan suhu berbagai hidrokarbon ke titik di mana ikatan atomnya putus , atau retak, dalam apa yang dikenal sebagai proses retak termal. jumlah jelaga karbon, ditambah karbon dioksida, asetilen, metana, dan gas lainnya. Karena asetilena sangat mudah meledak, asetilena harus disimpan dan ditangani dengan sangat hati-hati. Ketika diangkut melalui pipa, tekanan dijaga sangat rendah dan panjang pipa sangat pendek. Dalam sebagian besar operasi produksi bahan kimia, asetilena diangkut hanya sejauh pabrik yang berdekatan, atau "melewati pagar" seperti yang mereka katakan dalam bisnis pemrosesan bahan kimia.

Ketika asetilena harus diberi tekanan dan disimpan untuk digunakan dalam pengelasan oksi-asetilen dan operasi pemotongan logam, silinder penyimpanan khusus digunakan. Silinder diisi dengan bahan penyerap, seperti tanah diatom, dan sejumlah kecil aseton. Asetilen dipompa ke dalam silinder pada tekanan sekitar 300 psi (2.070 kPa), di mana ia dilarutkan dalam aseton. Setelah dilarutkan, ia kehilangan kemampuan ledakannya, membuatnya aman untuk diangkut. Ketika katup silinder dibuka, penurunan tekanan menyebabkan sebagian asetilena menguap menjadi gas lagi dan mengalir melalui selang penghubung ke obor las atau pemotongan.

Asetilena Grade B mungkin memiliki pengotor maksimum 2% dan umumnya digunakan untuk pengelasan oksiasetilen dan pemotongan logam. Asetilena yang dihasilkan melalui proses reaksi kimia memenuhi standar ini. Grade A asetilena mungkin memiliki tidak lebih dari 0,5% kotoran dan umumnya digunakan untuk proses produksi kimia. Asetilena yang dihasilkan oleh proses perengkahan termal dapat memenuhi standar ini atau mungkin memerlukan pemurnian lebih lanjut, tergantung pada proses dan bahan baku tertentu.

Penggunaan asetilena diharapkan akan terus meningkat secara bertahap di masa mendatang seiring dengan berkembangnya aplikasi baru. Salah satu aplikasi baru adalah konversi asetilena menjadi etilena untuk digunakan dalam pembuatan berbagai plastik polietilen. Di masa lalu, sejumlah kecil asetilen telah dihasilkan dan terbuang sebagai bagian dari proses perengkahan uap yang digunakan untuk membuat etilen. Katalis baru yang dikembangkan oleh Phillips Petroleum memungkinkan sebagian besar asetilena ini diubah menjadi etilena untuk meningkatkan hasil dengan mengurangi biaya keseluruhan.

Proses manufaktur

Latar Belakang Sabun adalah kombinasi dari lemak hewani atau minyak tumbuhan dan soda api. Ketika dilarutkan dalam air, ia memecah kotoran dari permukaan. Selama berabad-abad sabun telah digunakan untuk membersihkan, menyembuhkan luka kulit, mewarnai rambut, dan sebagai salep atau salep kulit. Nam

Latar Belakang Kapur yang digunakan di ruang kelas sekolah berbentuk batangan tipis dengan diameter kira-kira 0,35 inci (sembilan milimeter) dan panjang 3,15 inci (80 milimeter). Pelajaran sering disajikan ke seluruh kelas di papan tulis (atau papan tulis, demikian sebutan aslinya) menggunakan sti

Latar Belakang Emas, dikenali dari gipsnya yang kekuningan, adalah salah satu logam tertua yang digunakan oleh manusia. Sejauh periode Neolitik, manusia telah mengumpulkan emas dari dasar sungai, dan penambangan emas yang sebenarnya dapat ditelusuri sejauh 3500 SM. , ketika orang Mesir awal (bud

Latar Belakang Cat adalah istilah yang digunakan untuk menggambarkan sejumlah zat yang terdiri dari pigmen tersuspensi dalam kendaraan cair atau pasta seperti minyak atau air. Dengan kuas, roller, atau pistol semprot, cat diaplikasikan dalam lapisan tipis ke berbagai permukaan seperti kayu, logam,