Proses manufaktur

Benang adalah untaian yang dipilin rapat dari dua lapis benang atau lebih yang melingkar ketika dipotong melintang. Ini digunakan untuk menjahit tangan dan di mesin jahit rumah. Sembilan puluh lima persen dari semua benang jahit yang diproduksi digunakan dalam menjahit komersial dan industri. Benang jahit dibedakan dari benang oleh fakta bahwa benang digunakan untuk menjahit pakaian atau produk lainnya, tetapi benang adalah kumpulan serat yang digunakan untuk menenun atau merajut menjadi kain tekstil. Istilah-istilah tersebut membingungkan dan sering digunakan secara bergantian; benang dapat dibuat dari benang, tetapi benang tidak terbuat dari benang.

Benang dililit pada gulungan atau kerucut besar yang ditandai pada ujungnya dengan ukuran atau kehalusan benang. Benang untuk pekerjaan tangan dan mesin (baik mesin rumahan maupun komersial) harus halus dan bebas gesekan. Itu harus mudah dimasukkan melalui jarum, dan harus bergerak dengan mudah ketika ketegangan diterapkan padanya. Kekuatan untuk menahan jahitan saat pakaian sedang dipakai dan selama pencucian adalah persyaratan, seperti elastisitas selama menjahit dan memakai.

Tiga jenis dasar benang didasarkan pada asalnya dan bersifat hewani, tumbuhan, atau sintetis. Benang sutera paling baik untuk wol dan sutera (kain yang berasal dari hewan). Ini kuat, sangat elastis, dan berdiameter halus. Sutra juga digunakan untuk menjahit, untuk menyelesaikan tepi lubang kancing, untuk menjahit kancing, dan untuk dekorasi. Pelintiran lubang kancing kira-kira tiga kali diameter sutra jahit dan mengkilat atau berkilau. Ini kuat dan dapat diregangkan secara permanen.

Benang kapas terbuat dari selulosa dari tumbuhan dan digunakan untuk menjahit kain seperti linen, rayon, dan kapas yang juga berasal dari tumbuhan. Kain nabati dapat menyusut, dan benang katun memiliki karakteristik penyusutan yang sama. Juga, benang katun tidak meregang, sehingga berguna untuk kain tenun tetapi tidak untuk rajutan yang melar. Kapas juga digunakan untuk membuat benang olesi yang digunakan untuk menyatukan potongan-potongan pakaian untuk sementara waktu sampai pakaian tersebut dijahit. Benang pengoles kapas tidak mahal dan dipelintir secara longgar sehingga mudah putus dan ditarik keluar saat jahitan permanen terpasang.

Benang nilon dan poliester lebih disukai untuk rajutan sintetis dan stretch. Kedua jenis benang sintetis memiliki karakteristik yang sama termasuk tidak ada penyusutan, kekuatan tinggi, dan kemampuan yang sangat baik untuk meregangkan dan memulihkan sehingga cocok untuk rajutan, kain preshrunk, dan sheer. Nilon dan poliester adalah satu-satunya benang yang dapat dibuat dari satu benang atau satu lapis. Benang nilon populer di tahun 1960-an dan 1970-an karena jelas dan cocok dengan kain apa pun; namun, sifat peregangan nilon dan kerapuhan relatif juga berfungsi sebagai kelemahan, dan benang ini menjadi kurang populer. Benang sintetis dipasarkan dengan berbagai nama termasuk polypropylene, Kevlar, Teflon, dan Nomex. Produksi Kevlar dan Nomex ditinjau dan disetujui oleh Underwriters Laboratories karena benang ini digunakan untuk menjahit produk tahan api dan tahan api seperti pakaian untuk petugas pemadam kebakaran dan pembalap motor serta seprai dan seprai untuk bayi.

Benang khusus juga dirawat setelah pemintalan dan tergantung pada penggunaan. Pakaian yang terbuat dari kain yang diberi anti air juga dijahit dengan benang yang dirawat. Benang logam digunakan untuk dekorasi, tetapi sensitif terhadap panas dan uap dan harus ditangani dengan hati-hati. Benang jahit dibuat dengan jenis yang sama dengan yang dijual di gulungan, tetapi memiliki panjang yang pendek sehingga ekonomis untuk membeli dalam jumlah kecil. Benang pelapis diperkuat untuk kekuatan sehingga dapat digunakan untuk pelapis furnitur. Kebalikannya adalah benang tak kasat mata yang sangat halus dan terbuat dari nilon agar kuat. Benang tak terlihat digunakan untuk menjahit kain sintetis ringan hingga sedang. Benang khusus lainnya dibuat untuk menjahit dekoratif seperti sulaman. Ini termasuk benang sulaman katun lembut, kapas perle yang dipilin dan memiliki hasil akhir yang berkilau atau seperti mutiara, kapas beruntai dengan enam helai halus yang dapat digunakan bersama atau dipisahkan untuk jahitan yang lebih halus, wol permadani untuk pekerjaan dekoratif, dan benang penambal untuk penguat. dan sialan.

Benang juga bisa dibuat dari kombinasi serat. Benang dengan inti poliester dan pembungkus luar dari kapas, poliester pintal, atau rayon menggabungkan karakteristik kedua serat, dengan serat luar menciptakan tampilan atau hasil akhir dari benang.

Benang sangat penting bagi manusia sejak pakaian pertama dibuat untuk kehangatan dan perlindungan. Benang jahit awal terdiri dari potongan tipis kulit binatang yang digunakan untuk menjahit potongan kulit dan bulu yang lebih besar. Kemajuan peradaban membawa banyak penyempurnaan dalam pakaian dan perhiasan, termasuk pemintalan dan pewarnaan benang. Orang Mesir terampil membuat benang dari serat tumbuhan dan menggunakan wol dan rambut dari hewan peliharaan dalam pemintalan. Mereka dan Fenisia juga memelopori penggunaan buah beri dan bahan tanaman dalam pembuatan pewarna warna-warni dan tahan lama. Orang Cina dan Jepang menemukan keindahan serat sutra yang dipintal menjadi benang dan dijadikan kain.

Benang jahit memiliki setidaknya dua masa kejayaan sejarah. Pada Abad Pertengahan, perbaikan dalam pengiriman, produksi dan pemrosesan wol, dan pembukaan Jalur Sutra ke Asia menyediakan lahan subur untuk berbunga permadani tenun dan menjahit. Permadani adalah bentuk seni yang memungkinkan ruang besar diisi dengan pemandangan berwarna-warni yang juga portabel. Permadani ditenun dari benang wol terutama, tetapi linen, katun, sutra, dan emas dan perak juga digunakan dalam menenun lukisan serat yang luar biasa ini. Penjahit dan penjahit terinspirasi untuk menggunakan bahan yang sama dalam pekerjaan yang lebih kecil yang dijahit dengan benang jahit atau bordir.

Selama Revolusi Industri pada abad ketujuh belas dan kedelapan belas, produksi benang dipindahkan dari pondok-pondok dan masuk ke pabrik-pabrik yang dilengkapi dengan mesin berkecepatan tinggi. Pembuatan mesin menghasilkan benang yang lebih seragam dengan lebih sedikit cacat, dan produsen dapat mencurahkan lebih banyak waktu untuk memaksimalkan karakteristik jenis serat yang digunakan. Benang yang lebih kuat, warna pewarna yang lebih benar, dan produksi berbagai benang yang lebih luas untuk aplikasi yang berbeda termasuk di antara hasil langsungnya.

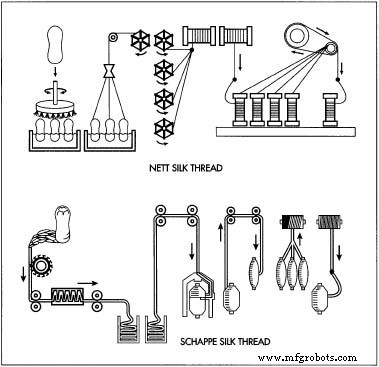

Cacing sutra menghasilkan kepompong dari mana sutra dibuat. Cacing sutra betina memakan daun murbei sampai cacing dewasa dan mulai membuat kepompong. Cacing mengeluarkan benang sutra dari kelenjar khusus di bawah mulutnya. Itu melengkapi kepompong di sekelilingnya; selama periode dua sampai tiga minggu, ia menjadi kepompong kemudian ngengat. Kepompong dapat dipanen pada saat pupa masih berada di dalam sehingga yang disebut sutra nett dapat diproduksi; kepompong juga dikumpulkan setelah ngengat menetas, dan sutra dari ini disebut sutra Schappe.

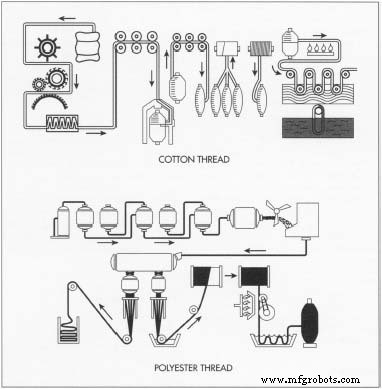

Kapas dipetik dari tanaman kapas di lapangan dan dipadatkan menjadi bal-bal besar. Bal sering mengandung kotoran, pecahan kapas, biji, dan kotoran lainnya, jadi pembersihan adalah langkah pertama di penggilingan. Balenya pecah, seratnya dibuka dengan alat seperti sisir, dicampur jadi satu, dan dibersihkan. Serat kapas yang dibersihkan disebut lap. Lap dimasukkan ke dalam mesin carding yang memisahkan serat. Pembersihan lebih lanjut, penyisiran, dan penyortiran menyiapkan serat untuk diproses menjadi benang.

Benang kapas dihasilkan dari bal kapas besar yang dibersihkan, disisir, digaruk, dipelintir, dan dipintal. Benang poliester berasal dari minyak bumi yang telah melalui proses perengkahan. Selama proses perengkahan, minyak mentah dipecah menjadi sejumlah komponen yang akan diolah menjadi berbagai produk mulai dari bensin hingga plastik termasuk poliester. Xilena, senyawa hidrokarbon, dihasilkan selama perengkahan. Asam nitrat dan glikol ditambahkan untuk memodifikasi xilena melalui serangkaian reaksi kimia. Cairan dipanaskan dan dikondensasikan dalam autoklaf, dan molekul-molekulnya berjajar membentuk molekul panjang yang disebut poliester. Massa yang dihasilkan diekstrusi, didinginkan dengan air, dan dipotong-potong. Chip ini dikirim dari kilang ke pabrik benang untuk dipintal.

Benang kapas dihasilkan dari bal kapas besar yang dibersihkan, disisir, digaruk, dipelintir, dan dipintal. Benang poliester berasal dari minyak bumi yang telah melalui proses perengkahan. Selama proses perengkahan, minyak mentah dipecah menjadi sejumlah komponen yang akan diolah menjadi berbagai produk mulai dari bensin hingga plastik termasuk poliester. Xilena, senyawa hidrokarbon, dihasilkan selama perengkahan. Asam nitrat dan glikol ditambahkan untuk memodifikasi xilena melalui serangkaian reaksi kimia. Cairan dipanaskan dan dikondensasikan dalam autoklaf, dan molekul-molekulnya berjajar membentuk molekul panjang yang disebut poliester. Massa yang dihasilkan diekstrusi, didinginkan dengan air, dan dipotong-potong. Chip ini dikirim dari kilang ke pabrik benang untuk dipintal.

Polyester adalah produk minyak bumi. Selama proses perengkahan, minyak mentah dipecah menjadi sejumlah komponen yang akan diolah menjadi berbagai produk mulai dari bensin hingga plastik termasuk poliester. Xilena, senyawa hidrokarbon, dihasilkan selama perengkahan. Asam nitrat dan glikol ditambahkan untuk memodifikasi xilena melalui serangkaian reaksi kimia. Cairan dipanaskan dan dikondensasikan dalam autoklaf, dan molekul-molekulnya berjajar membentuk molekul panjang yang disebut poliester. Massa yang dihasilkan diekstrusi, didinginkan dengan air, dan dipotong-potong. Chip ini dikirim dari kilang ke pabrik benang untuk dipintal.

Insinyur yang merancang benang jahit disebut insinyur jahitan. Mereka berpengalaman dalam aspek praktis menjahit, pengoperasian mesin jahit, dan pembuatan pakaian. Ketika benang jahit baru dirancang, kebutuhan pasar tertentu dianalisis dengan cermat, dan benang prototipe diproduksi dan diuji dalam kondisi penggunaan yang sebenarnya. Produk benang terbaik diperlukan untuk memenuhi permintaan pasar yang baru dan selalu berubah.

Ada dua jenis pembuatan sutra. Keduanya menggunakan kepompong ulat sutera untuk menghasilkan benang sutera, namun satu proses kepompong yang masih mengandung pupa, menghasilkan sutera lembut yang disebut sutera nett. Yang lainnya memanfaatkan kepompong yang sudah menetas untuk menghasilkan sutra schape. Untuk membuat sutera jaring udara panas digunakan untuk menghambat pertumbuhan pupa di dalam kepompong, kepompong diurai, dan beberapa benang dililitkan menjadi satu untuk menghasilkan seutas benang. Karena berasal dari kokon yang lebih tua dan menetas, pembuatan sutra schape dimulai dengan perendaman, pelunakan, pencucian, dan pengeringan kokon. Selanjutnya, kepompong melewati rol baja dengan sisir untuk menghasilkan bundelan serat sutra yang panjang dan lurus, yang disisir, dipelintir, dan dipintal menjadi benang.

Ada dua jenis pembuatan sutra. Keduanya menggunakan kepompong ulat sutera untuk menghasilkan benang sutera, namun satu proses kepompong yang masih mengandung pupa, menghasilkan sutera lembut yang disebut sutera nett. Yang lainnya memanfaatkan kepompong yang sudah menetas untuk menghasilkan sutra schape. Untuk membuat sutera jaring udara panas digunakan untuk menghambat pertumbuhan pupa di dalam kepompong, kepompong diurai, dan beberapa benang dililitkan menjadi satu untuk menghasilkan seutas benang. Karena berasal dari kokon yang lebih tua dan menetas, pembuatan sutra schape dimulai dengan perendaman, pelunakan, pencucian, dan pengeringan kokon. Selanjutnya, kepompong melewati rol baja dengan sisir untuk menghasilkan bundelan serat sutra yang panjang dan lurus, yang disisir, dipelintir, dan dipintal menjadi benang.

Semua jenis utas dapat diselesaikan dengan cara yang sama.

Benang harus muncul dari pabrik dengan kombinasi karakteristik kinerja yang hebat. Selama masa pakainya, benang akan dilewatkan melalui sejumlah pengarah logam pada mesin jahit, ditahan dalam tegangan oleh jarum mesin jahit dan dikenai aksinya, ditekuk ke posisinya dari gelendong untuk saling mengunci dengan benang dari jarum, diregangkan dan terkelupas saat pakaian dipakai, dan dicuci atau dikeringkan berkali-kali. Benang berfungsi tidak hanya untuk pakaian tetapi juga untuk melindungi kita. Kami mengandalkan benang dalam produk seperti sepatu dan sabuk pengaman mobil untuk melindungi kami sepanjang masa pakai produk.

Produsen produk menempatkan permintaan yang cukup besar pada pembuat benang untuk meningkatkan kualitas benang dan untuk beradaptasi dengan tuntutan tempat kerja. Misalnya, lapisan pelumas diterapkan pada benang yang digunakan untuk menjahit bahan termoplastik sehingga jarum mesin jahit terus-menerus dilumasi untuk mencegah panas gesekannya naik dan melebur bahan.

Produksi hampir semua jenis utas sepenuhnya otomatis. Perangkat yang disebut Autoconer memantau kualitas utas, memotong ketidaksempurnaan, dan menyambungkan kembali ujungnya untuk menghasilkan utas yang rata tanpa simpul, sambungan, atau area yang lemah.

Produksi benang kapas menghasilkan limbah yang lebih banyak dibandingkan dengan pembuatan benang jenis lain karena bagian-bagian kapas yang tidak dapat digunakan. Volumenya masih relatif kecil tetapi harus dibuang. Serat yang tidak sempurna dan debu serat dihasilkan pada tahap awal produksi dan, sekali lagi, harus dibuang.

Ke depan, pembuatan benang harus terus beradaptasi dengan desain dan produksi kain dan pakaian jenis baru. Futuris mungkin memprediksi bahwa pakaian dan varietasnya akan menjadi usang; Namun, kenyataannya konsumen ingin mengekspresikan kepribadiannya melalui lemari yang penuh dengan pakaian untuk berbagai aktivitas. Dan pakaian ini dijahit bersama dengan benang khusus.

Proses manufaktur

Latar Belakang Sabun adalah kombinasi dari lemak hewani atau minyak tumbuhan dan soda api. Ketika dilarutkan dalam air, ia memecah kotoran dari permukaan. Selama berabad-abad sabun telah digunakan untuk membersihkan, menyembuhkan luka kulit, mewarnai rambut, dan sebagai salep atau salep kulit. Nam

Latar Belakang Kapur yang digunakan di ruang kelas sekolah berbentuk batangan tipis dengan diameter kira-kira 0,35 inci (sembilan milimeter) dan panjang 3,15 inci (80 milimeter). Pelajaran sering disajikan ke seluruh kelas di papan tulis (atau papan tulis, demikian sebutan aslinya) menggunakan sti

Latar Belakang Emas, dikenali dari gipsnya yang kekuningan, adalah salah satu logam tertua yang digunakan oleh manusia. Sejauh periode Neolitik, manusia telah mengumpulkan emas dari dasar sungai, dan penambangan emas yang sebenarnya dapat ditelusuri sejauh 3500 SM. , ketika orang Mesir awal (bud

Latar Belakang Cat adalah istilah yang digunakan untuk menggambarkan sejumlah zat yang terdiri dari pigmen tersuspensi dalam kendaraan cair atau pasta seperti minyak atau air. Dengan kuas, roller, atau pistol semprot, cat diaplikasikan dalam lapisan tipis ke berbagai permukaan seperti kayu, logam,