Proses manufaktur

Sembilan puluh lima persen dari semua bir dan minuman ringan kaleng di Amerika Serikat terbuat dari aluminium. Pembuat kaleng Amerika memproduksi sekitar 100 miliar kaleng minuman aluminium per tahun, setara dengan satu kaleng per orang Amerika per hari. Meskipun hampir semua kaleng makanan terbuat dari baja, sifat unik aluminium membuatnya ideal untuk menampung minuman berkarbonasi. Aluminium khas dapat memiliki berat kurang dari setengah ons, namun dinding tipisnya menahan lebih dari 90 pon tekanan per inci persegi yang diberikan oleh karbon dioksida dalam bir dan minuman ringan. Hasil akhir aluminium yang mengkilap juga menjadikannya latar belakang yang menarik untuk pencetakan dekoratif, penting untuk produk yang harus menarik perhatian konsumen di pasar yang kompetitif.

Aluminium pertama kali diidentifikasi sebagai elemen pada tahun 1782, dan logam tersebut menikmati prestise yang besar di Prancis, di mana pada tahun 1850-an ia lebih modis daripada emas dan perak untuk perhiasan dan peralatan makan. Napoleon III terpesona dengan kemungkinan penggunaan militer dari logam ringan, dan dia membiayai eksperimen awal dalam ekstraksi aluminium. Meskipun logam ini ditemukan berlimpah di alam, proses ekstraksi yang efisien tetap sulit dipahami selama bertahun-tahun. Aluminium tetap sangat mahal dan karena itu penggunaan komersial kecil sepanjang abad ke-19. Terobosan teknologi pada akhir abad ke-19 akhirnya memungkinkan aluminium dilebur dengan murah, dan harga logam turun drastis. Ini membuka jalan bagi pengembangan penggunaan industri logam.

Aluminium tidak digunakan untuk kaleng minuman sampai setelah Perang Dunia II. Selama perang, pemerintah AS mengirimkan bir dalam jumlah besar dalam kaleng baja ke prajuritnya di luar negeri. Setelah perang, sebagian besar bir kembali dijual dalam botol, tetapi tentara yang kembali tetap menyukai kaleng-kaleng. Pabrikan terus menjual bir dalam kaleng baja, meskipun produksi botol lebih murah. Perusahaan Adolph Coors memproduksi kaleng bir aluminium pertama pada tahun 1958. Kaleng dua potongnya hanya dapat menampung 7 ons (198 g), bukan 12 (340 g) biasanya, dan ada masalah dengan proses produksi. Namun demikian, aluminium terbukti cukup populer untuk mendorong Coors, bersama dengan perusahaan logam dan aluminium lainnya, untuk mengembangkan kaleng yang lebih baik.

Model berikutnya adalah kaleng baja dengan bagian atas aluminium. Hibrida ini dapat memiliki beberapa keunggulan berbeda. Ujung aluminium mengubah reaksi galvanik antara bir dan baja, menghasilkan bir dengan umur simpan dua kali lipat dari yang disimpan dalam kaleng baja. Mungkin keuntungan yang lebih signifikan dari bagian atas aluminium adalah bahwa logam lunak dapat dibuka dengan tab tarik sederhana. Kaleng gaya lama membutuhkan penggunaan pembuka khusus yang populer disebut "kunci gereja", dan ketika Schlitz Brewing Company memperkenalkan birnya dalam kaleng aluminium "pop top" pada tahun 1963, pembuat bir besar lainnya dengan cepat melompat ke kereta band. Pada akhir tahun itu, 40% dari semua kaleng bir A.S. memiliki tutup aluminium, dan pada tahun 1968, angka itu meningkat dua kali lipat menjadi 80%.

Sementara kaleng aluminium atas menyapu pasar, beberapa produsen mengincar kaleng minuman aluminium yang lebih ambisius. Teknologi yang digunakan Coors untuk membuat kaleng aluminium 7 onsnya dapat diandalkan pada proses "ekstrusi tumbukan",  Metode modern untuk membuat kaleng minuman aluminium disebut menggambar dua bagian dan menyetrika dinding, pertama kali diperkenalkan oleh Reynolds Metals perusahaan pada tahun 1963. di mana pukulan didorong ke dalam siput melingkar membentuk bagian bawah dan sisi kaleng dalam keadaan utuh. Perusahaan Reynolds Metals memperkenalkan kaleng aluminium semua yang dibuat dengan proses berbeda yang disebut "menggambar dan menyetrika" pada tahun 1963, dan teknologi ini menjadi standar untuk industri. Coors dan Hamms Brewery termasuk di antara perusahaan pertama yang mengadopsi kaleng baru ini, dan PepsiCo dan Coca-Cola mulai menggunakan kaleng aluminium pada tahun 1967. Jumlah kaleng aluminium yang dikirim di AS meningkat dari setengah miliar pada tahun 1965 menjadi 8,5 miliar pada tahun 1972, dan jumlahnya terus meningkat karena aluminium menjadi pilihan yang hampir universal untuk minuman berkarbonasi. Kaleng minuman aluminium modern tidak hanya lebih ringan dari kaleng baja tua atau kaleng baja dan aluminium, juga tidak berkarat, cepat dingin, permukaannya yang mengkilap mudah dicetak dan menarik perhatian, memperpanjang umur simpan, dan mudah didaur ulang.

Metode modern untuk membuat kaleng minuman aluminium disebut menggambar dua bagian dan menyetrika dinding, pertama kali diperkenalkan oleh Reynolds Metals perusahaan pada tahun 1963. di mana pukulan didorong ke dalam siput melingkar membentuk bagian bawah dan sisi kaleng dalam keadaan utuh. Perusahaan Reynolds Metals memperkenalkan kaleng aluminium semua yang dibuat dengan proses berbeda yang disebut "menggambar dan menyetrika" pada tahun 1963, dan teknologi ini menjadi standar untuk industri. Coors dan Hamms Brewery termasuk di antara perusahaan pertama yang mengadopsi kaleng baru ini, dan PepsiCo dan Coca-Cola mulai menggunakan kaleng aluminium pada tahun 1967. Jumlah kaleng aluminium yang dikirim di AS meningkat dari setengah miliar pada tahun 1965 menjadi 8,5 miliar pada tahun 1972, dan jumlahnya terus meningkat karena aluminium menjadi pilihan yang hampir universal untuk minuman berkarbonasi. Kaleng minuman aluminium modern tidak hanya lebih ringan dari kaleng baja tua atau kaleng baja dan aluminium, juga tidak berkarat, cepat dingin, permukaannya yang mengkilap mudah dicetak dan menarik perhatian, memperpanjang umur simpan, dan mudah didaur ulang.

Bahan baku kaleng minuman aluminium tentu saja aluminium. Aluminium berasal dari bijih yang disebut bauksit. Produsen aluminium AS mengimpor bauksit, terutama dari Jamaika dan Guinea. Bauksit dimurnikan dan kemudian dilebur, dan aluminium cair yang dihasilkan dilemparkan ke dalam batangan. Dasar aluminium, untuk kaleng minuman sebagian besar terdiri dari aluminium, tetapi juga mengandung sejumlah kecil logam lain. Ini biasanya 1% magnesium, 1% mangan, besi 0,4%, silikon 0,2%, dan tembaga 0,15%. Sebagian besar aluminium yang digunakan dalam industri kaleng minuman berasal dari bahan daur ulang. Dua puluh lima persen dari total pasokan aluminium Amerika berasal dari skrap daur ulang, dan industri kaleng minuman adalah pengguna utama bahan daur ulang. Penghematan energi menjadi signifikan ketika kaleng bekas dicairkan kembali, dan industri kaleng aluminium kini mengambil kembali lebih dari 63% kaleng bekas.

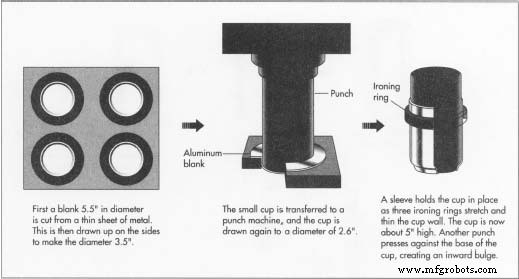

Riak kecil di bagian atas logam disebut "telinga". "Earing" adalah efek yang tidak dapat dihindari dari struktur kristal lembaran aluminium. hilang di antara setiap lingkaran, tetapi pabrikan telah menemukan bahwa aluminium minimum hilang ketika lembaran cukup lebar untuk menampung dua baris terhuyung-huyung yang masing-masing berisi tujuh kosong. Sekitar 12-14% lembaran terbuang, tetapi dapat digunakan kembali sebagai skrap. Setelah blanko melingkar dipotong, itu "ditarik" atau ditarik ke atas untuk membentuk cangkir dengan diameter 3,5 inci (8,9 cm).

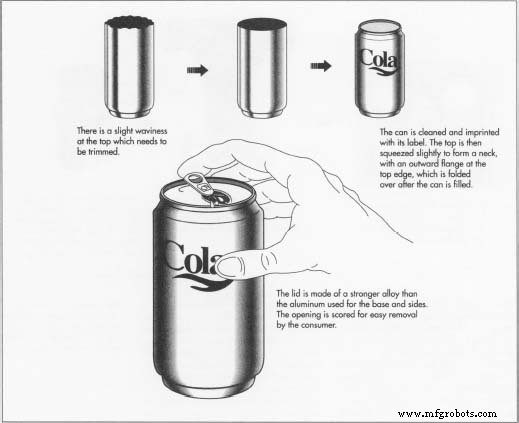

Riak kecil di bagian atas logam disebut "telinga". "Earing" adalah efek yang tidak dapat dihindari dari struktur kristal lembaran aluminium. hilang di antara setiap lingkaran, tetapi pabrikan telah menemukan bahwa aluminium minimum hilang ketika lembaran cukup lebar untuk menampung dua baris terhuyung-huyung yang masing-masing berisi tujuh kosong. Sekitar 12-14% lembaran terbuang, tetapi dapat digunakan kembali sebagai skrap. Setelah blanko melingkar dipotong, itu "ditarik" atau ditarik ke atas untuk membentuk cangkir dengan diameter 3,5 inci (8,9 cm). Untuk memastikan bahwa kaleng dibuat dengan benar, mereka secara otomatis diperiksa untuk retakan dan lubang kecil. Satu dari 50.000 kaleng biasanya ditemukan rusak.

Beberapa aluminium hilang di beberapa titik dalam proses manufaktur—ketika bagian yang kosong dipotong dan telinganya dipangkas—tetapi potongan ini dapat digunakan kembali. Kaleng yang telah digunakan dan dibuang oleh konsumen juga dapat digunakan kembali, dan seperti disebutkan di atas, bahan daur ulang merupakan persentase yang signifikan dari aluminium yang digunakan untuk kaleng minuman. Penghematan dari daur ulang cukup signifikan bagi industri. Biaya utama kaleng minuman adalah energi yang dibutuhkan untuk memproduksi aluminium, tetapi daur ulang dapat menghemat hingga 95% dari biaya energi. Produsen kaleng juga mencoba mengendalikan limbah dengan mengembangkan lembaran kaleng yang lebih kuat sehingga lebih sedikit aluminium yang masuk ke setiap kaleng, dan dengan hati-hati mengontrol proses manufaktur untuk mengurangi kehilangan melalui earing. Tutup kaleng biasa berdiameter lebih kecil daripada dinding untuk menghemat jumlah aluminium yang masuk ke dalamnya, dan karena permintaan kaleng minuman di seluruh dunia terus tumbuh, trennya adalah membuat tutupnya lebih kecil. Sebuah kaleng baru yang diperkenalkan pada tahun 1993 dengan tutup berdiameter seperempat inci lebih kecil daripada kebanyakan kaleng dapat menghemat $3 per seribu pabrik. Angka ini tampak kecil sampai dikalikan dengan ratusan juta kaleng yang diproduksi setiap hari di AS. Jelaslah bahwa penghematan kecil dalam bahan mentah atau energi dapat menjadi langkah besar dalam menghemat uang dan sumber daya.

Produksi kaleng minuman aluminium di seluruh dunia terus meningkat, tumbuh beberapa miliar kaleng per tahun. Dalam menghadapi permintaan yang meningkat ini, masa depan minuman tampaknya terletak pada desain yang menghemat uang dan bahan. Tren ke arah kelopak mata yang lebih kecil sudah terlihat, serta diameter leher yang lebih kecil, tetapi perubahan lain mungkin tidak begitu jelas bagi konsumen. Pabrikan menggunakan teknik diagnostik yang ketat untuk mempelajari lembaran kaleng, misalnya, memeriksa struktur kristal logam dengan difraksi sinar-X, berharap menemukan cara yang lebih baik untuk mencor batangan atau menggulung lembaran. Perubahan komposisi paduan aluminium, atau cara paduan didinginkan setelah pengecoran, atau ketebalan lembaran kaleng yang digulung mungkin tidak menghasilkan kaleng yang menurut konsumen inovatif. Namun demikian, mungkin kemajuan di bidang ini yang akan menyebabkan lebih ekonomis dapat memproduksi di masa depan.

Proses manufaktur

Ketika kebanyakan orang memikirkan pemesinan CNC presisi untuk logam , mereka mungkin berpikir tentang baja, tembaga, titanium, dan jika Anda masih tidak tahu cara bekerja di aluminium CNC, sekarang dapatkan pengetahuan baru tentang itu bahan aluminium yang sekarang umum digunakan dalam pemesinan CN

Perkakas, atau perkakas mesin, mengacu pada proses membangun berbagai jenis komponen dan mesin yang diperlukan untuk manufaktur. Perkakas dapat dibagi menjadi dua kategori besar — lunak dan keras. Perkakas lunak adalah pendekatan hemat biaya untuk perkakas yang ideal untuk produksi volume rendah.

Aluminium cladding adalah cladding yang dibuat dengan menggunakan lapisan tipis aluminium pada bagian luar produk. Cladding secara umum adalah penerapan satu jenis zat atau bahan di atas bahan yang berbeda, secara efektif menciptakan lapisan pelindung pada bahan yang mendasarinya. Penggunaan alumini

Menyumbang sekitar 8% dari kerak bumi, aluminium adalah logam ketiga terbanyak di dunia. Pada tahun 2016, produksi aluminium global mencapai angka tertinggi sepanjang masa sebesar 58,8 juta ton — dan tidak ada tanda-tanda produksi akan melambat dalam waktu dekat. Dengan aluminium yang digunakan untu