Proses manufaktur

Plastik akrilik mengacu pada keluarga bahan plastik sintetis, atau buatan manusia yang mengandung satu atau lebih turunan asam akrilik. Plastik akrilik yang paling umum adalah polimetil metakrilat (PMMA), yang dijual dengan merek Plexiglas, Lucite, Perspex, dan Crystallite. PMMA adalah bahan yang tangguh dan sangat transparan dengan ketahanan yang sangat baik terhadap radiasi ultraviolet dan pelapukan. Itu bisa diwarnai, dicetak, dipotong, dibor, dan dibentuk. Properti ini membuatnya ideal untuk banyak aplikasi termasuk kaca depan pesawat, skylight, lampu belakang mobil, dan rambu luar ruangan. Salah satu aplikasi penting adalah langit-langit Astrodome Houston yang terdiri dari ratusan panel isolasi ganda dari plastik akrilik PMMA.

Seperti semua plastik, plastik akrilik adalah polimer. Kata polimer berasal dari kata Yunani poli, artinya banyak, dan meros, berarti bagian. Polimer, oleh karena itu, adalah bahan yang terdiri dari banyak molekul, atau bagian, yang dihubungkan bersama seperti rantai. Polimer mungkin memiliki ratusan, atau bahkan ribuan, molekul yang dihubungkan bersama. Lebih penting lagi, polimer adalah bahan yang memiliki sifat yang sama sekali berbeda dari bagian-bagian komponennya. Proses pembuatan polimer, yang dikenal sebagai polimerisasi, disamakan dengan menyekop pecahan kaca, tembaga, dan bahan lainnya ke dalam kotak, mengocok kotak, dan kembali dalam satu jam untuk menemukan pesawat televisi berwarna yang berfungsi. Kaca, tembaga, dan bagian komponen lainnya masih ada, tetapi telah dipasang kembali menjadi sesuatu yang terlihat dan berfungsi sama sekali berbeda.

Polimer plastik pertama, seluloid, kombinasi selulosa nitrat dan kapur barus, dikembangkan pada tahun 1869. Ini didasarkan pada selulosa polimer alami, yang terdapat pada tumbuhan. Seluloid digunakan untuk membuat banyak barang termasuk film fotografi, sisir, dan kerah kemeja pria.

Pada tahun 1909, Leo Baekeland mengembangkan polimer plastik sintetik pertama yang sukses secara komersial ketika ia mematenkan resin phenol formalde-hyde, yang ia beri nama Bakelite. Bakelite langsung sukses. Itu bisa dikerjakan dengan mesin dan dicetak. Itu adalah isolator listrik yang sangat baik dan tahan terhadap panas, asam, dan cuaca. Itu juga bisa diwarnai dan dicelup untuk digunakan dalam benda-benda dekoratif. Plastik Bakelite digunakan di radio, telepon, dan peralatan listrik, serta counter top, tombol , dan gagang pisau.

Asam akrilat pertama kali dibuat pada tahun 1843. Asam metakrilat, yang merupakan turunan dari asam akrilat, diformulasikan pada tahun 1865. Ketika asam metakrilat direaksikan dengan metil alkohol, menghasilkan ester yang dikenal sebagai metil metakrilat. Proses polimerisasi untuk mengubah metil metakrilat menjadi polimetil metakrilat ditemukan oleh ahli kimia Jerman Fittig dan Paul pada tahun 1877, tetapi baru pada tahun 1936 proses tersebut digunakan untuk memproduksi lembaran kaca pengaman akrilik secara komersial. Selama Perang Dunia II, kaca akrilik digunakan untuk port periskop di kapal selam dan untuk kaca depan, kanopi, dan menara senjata di pesawat terbang.

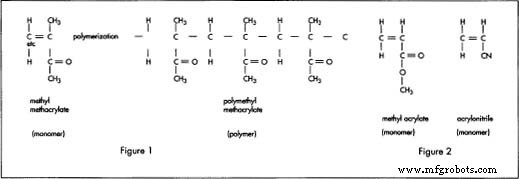

Metil metakrilat adalah molekul dasar, atau monomer, dari mana polimetil metakrilat dan banyak polimer plastik akrilik lainnya terbentuk. Notasi kimia untuk bahan ini adalah CH 2 =C(CH 3 )  Gambar 1 menunjukkan polimerisasi metil metakrilat menjadi polimetil metakrilat (PMMA). Gambar 2 menunjukkan monomer plastik akrilik lain yang dapat dikopolimerisasi dengan metil metakrilat. COOCH 3 . Ini ditulis dalam format ini, bukan notasi kimia yang lebih umum C 5 H 8 O 2 , untuk menunjukkan ikatan rangkap (=) antara dua atom karbon di tengah. Selama polimerisasi, satu kaki ikatan rangkap ini putus dan terhubung dengan atom karbon tengah dari molekul metil metakrilat lain untuk memulai rantai. Proses ini berulang sampai polimer akhir terbentuk. (Lihat Gambar 1)

Gambar 1 menunjukkan polimerisasi metil metakrilat menjadi polimetil metakrilat (PMMA). Gambar 2 menunjukkan monomer plastik akrilik lain yang dapat dikopolimerisasi dengan metil metakrilat. COOCH 3 . Ini ditulis dalam format ini, bukan notasi kimia yang lebih umum C 5 H 8 O 2 , untuk menunjukkan ikatan rangkap (=) antara dua atom karbon di tengah. Selama polimerisasi, satu kaki ikatan rangkap ini putus dan terhubung dengan atom karbon tengah dari molekul metil metakrilat lain untuk memulai rantai. Proses ini berulang sampai polimer akhir terbentuk. (Lihat Gambar 1)

Metil metakrilat dapat dibentuk dalam beberapa cara. Salah satu cara yang umum adalah dengan mereaksikan aseton [CH 3 COCH 3 ] dengan natrium sianida [NaCN] untuk menghasilkan aseton sianhidrin [(CH 3 ) 2 C(OH)CN]. Ini selanjutnya direaksikan dengan metil alkohol [CH 3 OH] untuk menghasilkan metil metakrilat.

Monomer serupa lainnya seperti metil akrilat [CH 2 =CHCOOCH,] dan akrilonitril [CH2 2 =CHCN] dapat digabungkan dengan metil metakrilat untuk membentuk plastik akrilik yang berbeda. (Lihat Gambar 2) Ketika dua atau lebih monomer bergabung bersama, hasilnya dikenal sebagai kopolimer. Sama seperti metil metakrilat, kedua monomer ini memiliki ikatan rangkap pada atom karbon tengah yang membelah selama polimerisasi untuk menghubungkan dengan atom karbon dari molekul lain. Mengontrol proporsi monomer lain ini menghasilkan perubahan elastisitas dan sifat lain dalam plastik yang dihasilkan.

Polimer plastik akrilik dibentuk dengan mereaksikan monomer, seperti metil metakrilat, dengan katalis. Katalis tipikal adalah peroksida organik. Katalis memulai reaksi dan masuk ke dalamnya untuk mempertahankannya, tetapi tidak menjadi bagian dari polimer yang dihasilkan.

Plastik akrilik tersedia dalam tiga bentuk:lembaran datar, bentuk memanjang (batang dan tabung), dan bubuk cetakan. Bubuk cetakan kadang-kadang dibuat dengan proses yang dikenal sebagai polimerisasi suspensi di mana reaksi terjadi antara tetesan kecil monomer yang tersuspensi dalam larutan air dan katalis. Ini menghasilkan butiran polimer dengan berat molekul yang dikontrol ketat yang cocok untuk pencetakan atau ekstrusi.

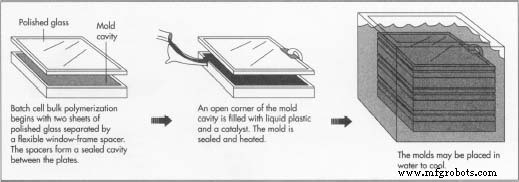

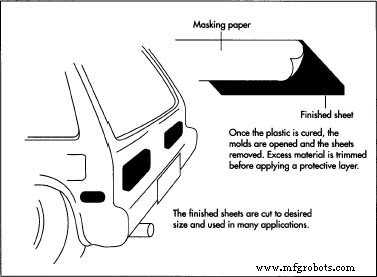

Lembaran plastik akrilik dibentuk oleh proses yang dikenal sebagai polimerisasi massal. Dalam proses ini, monomer dan katalis dituangkan ke dalam cetakan tempat reaksi berlangsung. Dua metode polimerisasi massal dapat digunakan:sel batch atau kontinu. Sel batch adalah yang paling umum karena sederhana dan mudah disesuaikan untuk membuat lembaran akrilik dengan ketebalan 0,06 hingga 6,0 inci (0,16-15 cm) dan lebar dari 3 kaki (0,9 m) hingga beberapa ratus kaki. Metode sel batch juga dapat digunakan untuk membentuk batang dan tabung. Metode kontinu lebih cepat dan melibatkan lebih sedikit tenaga kerja. Ini digunakan untuk membuat lembaran dengan ketebalan yang lebih tipis dan lebar yang lebih kecil daripada yang diproduksi dengan metode sel batch.

Kami akan menjelaskan sel batch dan proses polimerisasi massal kontinu yang biasanya digunakan untuk menghasilkan lembaran polimetil metakrilat (PMMA) transparan.

Polimerisasi massal sel batch adalah cara paling umum untuk membuat lembaran plastik akrilik karena sederhana dan mudah diadaptasi untuk pembuatan lembaran dengan ketebalan 0,06 hingga 6 inci.

Polimerisasi massal sel batch adalah cara paling umum untuk membuat lembaran plastik akrilik karena sederhana dan mudah diadaptasi untuk pembuatan lembaran dengan ketebalan 0,06 hingga 6 inci.

Penyimpanan, penanganan, dan pemrosesan bahan kimia yang membuat plastik akrilik dilakukan di bawah kondisi lingkungan yang terkendali untuk mencegah kontaminasi bahan atau reaksi kimia yang tidak aman. Kontrol suhu sangat penting untuk proses polimerisasi. Bahkan suhu awal monomer dan katalis dikontrol sebelum dimasukkan ke dalam cetakan. Selama seluruh proses, suhu bahan yang bereaksi dipantau dan dikendalikan untuk memastikan siklus pemanasan dan pendinginan adalah suhu dan durasi yang tepat.

Sampel bahan akrilik jadi juga diberikan analisis laboratorium berkala untuk memastikan sifat fisik, optik, dan kimianya.

Pembuatan plastik akrilik melibatkan zat yang sangat beracun yang memerlukan penyimpanan, penanganan, dan pembuangan yang hati-hati. Proses polimerisasi dapat mengakibatkan ledakan jika tidak dipantau dengan baik. Ini juga menghasilkan asap beracun. Undang-undang terbaru mengharuskan proses polimerisasi dilakukan dalam lingkungan tertutup dan asap dibersihkan, ditangkap, atau dinetralisir sebelum dibuang ke atmosfer.

Plastik akrilik tidak mudah didaur ulang. Ini dianggap sebagai plastik kelompok 7 di antara plastik daur ulang dan tidak dikumpulkan untuk didaur ulang di sebagian besar komunitas. Potongan besar dapat dibentuk kembali menjadi objek berguna lainnya jika tidak mengalami terlalu banyak tekanan, retak, atau retak, tetapi ini hanya menyumbang sebagian kecil dari limbah plastik akrilik. Di tempat pembuangan sampah, plastik akrilik, seperti banyak plastik lainnya, tidak mudah terurai secara hayati. Beberapa plastik akrilik sangat mudah terbakar dan harus dilindungi dari sumber pembakaran.

Peningkatan tahunan rata-rata dalam tingkat konsumsi plastik akrilik telah sekitar 10%. Tingkat pertumbuhan tahunan di masa depan diperkirakan sekitar 5%. Terlepas dari kenyataan bahwa plastik akrilik adalah salah satu bahan plastik tertua yang digunakan saat ini, mereka masih memiliki keunggulan yang sama dari kejernihan optik dan ketahanan terhadap lingkungan luar yang menjadikannya bahan pilihan untuk banyak aplikasi.

Proses manufaktur

Latar Belakang Terompet adalah alat musik tiup kuningan yang terkenal karena nadanya yang kuat yang dibunyikan oleh getaran bibir terhadap corongnya yang berbentuk cangkir. Terompet terdiri dari tabung silinder, berbentuk lingkaran lonjong utama yang melebar menjadi lonceng. Terompet modern juga m

Sekitar 4 tahun yang lalu, set Lego pertama memasuki rumah kami. Saya pikir itu dimulai dengan hadiah untuk pesta ulang tahun pertama yang mengundang putra saya juga. Setelah itu, hanya masalah waktu sebelum saya menyerah pada permintaan putra saya untuk satu set Lego miliknya sendiri. Saya akui bah

Faktor yang Perlu Dipertimbangkan Saat Memilih Bahan yang Tepat untuk Produk Anda:Plastik Versus Logam Sebagian besar pertumbuhan produktif dalam industri plastik selama beberapa dekade terakhir telah didorong oleh penggantian produk dan komponen logam. Contohnya sangat banyak, dan termasuk kano,

Sejarah bahan baku polimer - resin plastik Dalam seri ini, kita akan membahas sejarah industri plastik dan bagaimana kita sampai saat ini. Penemuan gutta-percha, yang digunakan oleh masyarakat adat Asia Tenggara pada tahun 1850-an, merupakan fakta penting bahwa isomer menentukan sifat polimer,