Karpet

Latar Belakang

Karpet adalah tekstil penutup lantai yang dibedakan dari istilah yang lebih umum "permadani" dengan menempel pada permukaan lantai dan memanjang dari dinding ke dinding. Orang-orang paling awal menutupi lantai tempat tinggal mereka dengan kulit binatang, rumput, atau, kemudian, anyaman tikar buluh. Ketika orang belajar cara memintal kapas dan wol, anyaman tikar dari bahan-bahan ini sebagian besar menggantikan penutup sebelumnya. Sekitar 3000 SM. Orang Mesir menjahit potongan-potongan kain wol berwarna cerah ke atas linen dan meletakkannya di lantai mereka.

Karpet pertama dari catatan ditenun oleh pengembara. Karpet tebal mudah diangkut dan diletakkan di atas lantai pasir tempat tinggal tenda. Alat tenun awal juga mudah diangkut. Dua cabang bercabang disambung dengan sebuah crosspiece yang menahan lusi yang digantung, dan sebatang kayu digunakan untuk meratakan benang pakan yang mengikat, sedangkan ujung lusi yang longgar membentuk tumpukan karpet. Karpet Pazyryk telah didokumentasikan sebagai karpet alat tenun tangan paling awal, berasal dari 500 SM. dan ditemukan di sebuah makam yang terletak di Pegunungan Alti di Asia Tengah.

Dari permulaan awal ini, tenun karpet naik ke bentuk seni tertinggi di Turki, Iran, India, dan Cina. Dengan menggunakan kapas, linen, atau rami sebagai alasnya, dan wol atau sutra sebagai tumpukan mewah, penenun akan membuat simpul dari benang tumpukan, kemudian membentuk deretan simpul yang diikat dengan kencang. Prosesnya memakan waktu:beberapa karpet buatan tangan terbaik memiliki 2.400 knot per inci persegi (372 knot per cm persegi). Warna cemerlang karpet kuno ini berasal dari pewarna alami seperti madder, nila, genista, woad, dan oker. Beberapa penenun menambahkan tawas ke pewarna ini untuk memperbaiki warna, dan beberapa menenun emas dan permata berharga ke karpet mereka.

Sementara orang Eropa selama berabad-abad dengan penuh semangat menerima karpet siap pakai dari Timur Tengah, pembuatan karpet sendiri tidak menemukan pijakan yang kuat di benua itu sampai Prancis mengimpor penenun Moor sekitar tahun AD 1300. Pada 1600, serikat karpet berkembang di sekitar Aubusson dan Savonnerie. Inggris juga mengimpor penenun Persia, serta penenun Prancis, dan pada tahun 1700 baik Wilton maupun Axminster, yang terkenal dengan wolnya, menjadi kota pembuatan karpet yang disewa. Pembuatan karpet di Eropa dimulai dengan "menenun Brussel" di Prancis dan Flanders. Tenunan ini dibentuk dengan meletakkan benang di atas batang untuk membuat loop yang belum dipotong. Karpet Wilton dipotong dengan pisau yang menggantikan batang tenunan Brussel. Pada tahun 1801, Joseph M. Jacquard menemukan alat untuk alat tenun tangan yang menggunakan kartu punch untuk menempatkan hingga enam jenis warna benang pada tekstil, sehingga meningkatkan produksi. Teknik ini diadopsi untuk alat tenun karpet pada tahun 1825.

Pabrik karpet pertama di AS dibangun oleh William Sprague di Philadelphia pada tahun 1791. Alat tenunnya, berdasarkan penemuan Inggris, dapat membuat runner 27 inci (69 cm) yang dapat dijahit bersama untuk membuat karpet yang lebih besar. Pada tahun 1800, 6-8 yard (7-9 m) karpet dapat dibuat dalam sehari. Erastus Bigelow membangun pabrik pada tahun 1825 di Clinton, Massachusetts, dan menemukan alat tenun listrik pada tahun 1839, yang menggandakan produksi karpet. Dia juga menemukan alat tenun lebar pertama pada tahun 1877. Alat tenun listrik meningkat selama bertahun-tahun; segera satu alat tenun dapat membuat karpet berkualitas tinggi sepanjang 75 yard (82 m) sehari.

Benang sintetis tiba di produsen karpet baik dalam bentuk serat stapel atau dalam bentuk filamen kontinu curah. Serat stapel, yang rata-rata panjangnya 7 inci, longgar, untaian individu yang tiba di bal.

Benang sintetis tiba di produsen karpet baik dalam bentuk serat stapel atau dalam bentuk filamen kontinu curah. Serat stapel, yang rata-rata panjangnya 7 inci, longgar, untaian individu yang tiba di bal.

Produksi karpet berubah secara dramatis pada awal abad ke-20, dimulai secara tidak menguntungkan dengan ledakan produksi seprai berumbai di Dalton, Georgia, yang dipimpin oleh pengusaha muda Catherine Evans Whitener. Tufting adalah proses meninju benang menjadi kain dasar untuk membuat banyak loop yang belum dipotong dengan kecepatan yang sangat cepat. Pabrik seprei berumbai mendominasi daerah Dalton pada Perang Dunia II, dan mereka segera mulai memproduksi permadani berumbai juga. Permintaan untuk permadani yang dibuat secara kasar ini sama besarnya dengan permintaan untuk seprai. Pada awalnya menggunakan kapas yang murah dan tersedia sebelum beralih ke benang sintetis, jumlah pembuat karpet Dalton bertambah karena mereka memproduksi sejumlah besar karpet berumbai broadloom yang relatif mudah dibuat dan, akhirnya, karpet. Karpet, yang dulu merupakan kemewahan, menjadi terjangkau bagi kebanyakan orang Amerika. Saat ini, karpet membentuk 72% dari semua lantai, dengan karpet berumbai menjadi 91,5% dari produksi, dan kota Dalton bertanggung jawab atas lebih dari 70% produksi karpet dunia.

Bahan Baku

Karpet terdiri dari benang tumpukan yang diwarnai; alas utama di mana benang dijahit; dukungan sekunder yang menambah kekuatan pada karpet; perekat yang mengikat backing primer dan sekunder; dan, dalam banyak kasus, bantal diletakkan di bawah karpet untuk memberikan nuansa yang lebih lembut dan lebih mewah.

Sembilan puluh tujuh persen benang tumpukan saat ini terbuat dari polimer sintetik; sisa benangnya adalah wol dan terdiri dari karpet tenunan yang lebih mahal. Sintetis adalah plastik seperti nilon (yang ada di 66% dari semua karpet), akrilik (15%), poliester (kurang dari 15%), dan polypropylene (kurang dari 5%). Benang tumpukan ini dicelup menggunakan berbagai senyawa kimia organik, atau kadang-kadang, kompleks organologam.

Baik alas primer dan sekunder sebagian besar terbuat dari polipropilena tenunan atau bukan tenunan, meskipun beberapa alas sekunder mungkin masih terbuat dari rami, serat alami yang, ketika ditenun, terlihat seperti goni. Perekat yang digunakan untuk mengikat backing bersama-sama hampir secara universal adalah lateks karet sintetis. Padding yang paling umum adalah rebond (bonded urethane), meskipun berbagai bentuk lateks sintetis, poliuretan, atau vinil dapat digunakan sebagai gantinya. Rebond adalah urethane bekas daur ulang yang dipotong menjadi potongan-potongan berukuran seragam dan ditekan menjadi lapisan. Meski jarang, beberapa bantalan karpet terbuat dari bulu kuda atau goni. Lembaran atas plastik biasanya ditambahkan ke atas untuk memastikan permukaan yang halus pada karpet.

Manufaktur

Proses

Karena sebagian besar karpet di AS berumbai; metode tenun karpet sebelumnya, seperti Wilton dan Axminster, diabaikan dalam akun berikut.

Mempersiapkan benang

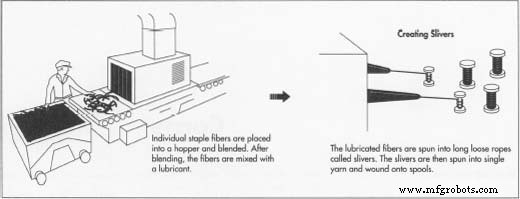

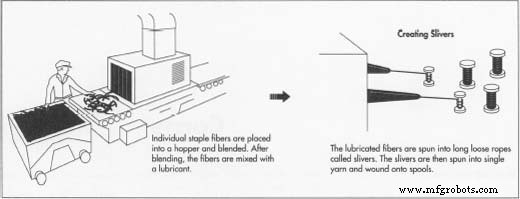

- 1 Benang sintetis tiba di produsen karpet baik dalam bentuk serat stapel atau curah

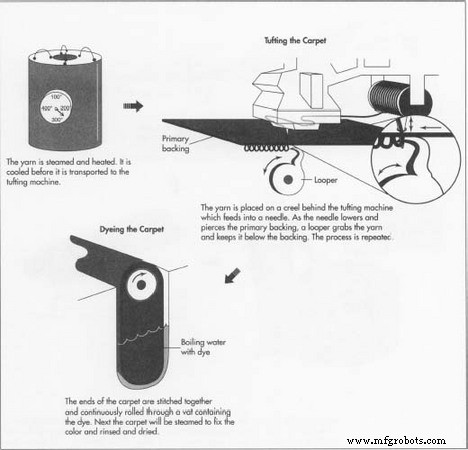

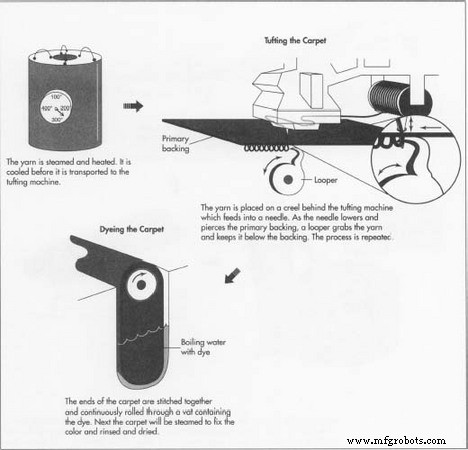

bentuk filamen kontinu. Serat stapel, yang rata-rata panjangnya 7 inci (18 cm), longgar, untaian individu yang tiba di bal. Beberapa bal dicampur menjadi satu batch dalam hopper. Kemudian, setelah dilumasi, mereka dipintal menjadi tali panjang dan longgar yang disebut sliver oleh mesin carding. Sliver kemudian ditarik, diluruskan, dan dipintal menjadi benang tunggal yang dililitkan ke gulungan. Baik serat stapel satu lapis (sekarang dipintal menjadi filamen) dan filamen kontinu curah sekarang harus dipelintir bersama untuk membentuk benang dua lapis yang lebih tebal yang cocok untuk rumbai. Benang-benang tersebut kemudian dikukus untuk dijadikan curah, dan kemudian dipanaskan hingga 270-280 °F (132-138 °C). Pengaturan panas ini menyebabkan benang mempertahankan bentuknya dengan memperbaiki lilitannya. Setelah pendinginan, benang ini dililitkan ke tabung dan diangkut ke mesin rumbai.

bentuk filamen kontinu. Serat stapel, yang rata-rata panjangnya 7 inci (18 cm), longgar, untaian individu yang tiba di bal. Beberapa bal dicampur menjadi satu batch dalam hopper. Kemudian, setelah dilumasi, mereka dipintal menjadi tali panjang dan longgar yang disebut sliver oleh mesin carding. Sliver kemudian ditarik, diluruskan, dan dipintal menjadi benang tunggal yang dililitkan ke gulungan. Baik serat stapel satu lapis (sekarang dipintal menjadi filamen) dan filamen kontinu curah sekarang harus dipelintir bersama untuk membentuk benang dua lapis yang lebih tebal yang cocok untuk rumbai. Benang-benang tersebut kemudian dikukus untuk dijadikan curah, dan kemudian dipanaskan hingga 270-280 °F (132-138 °C). Pengaturan panas ini menyebabkan benang mempertahankan bentuknya dengan memperbaiki lilitannya. Setelah pendinginan, benang ini dililitkan ke tabung dan diangkut ke mesin rumbai.

Mewarnai benang

- 2 Kebanyakan karpet diwarnai setelah rumbai, namun terkadang benang diwarnai terlebih dahulu. Metodenya termasuk memasukkan 500-1.000 pon (227-455 kg) serat ke dalam tong bertekanan

melalui mana pewarna yang diolah disirkulasikan, atau melewatkan serat secara terus menerus melalui bak, atau melewatkan gelendong benang melalui tong pewarna. Benang juga dapat dimasukkan ke dalam cetakan, dan pewarna yang dipanaskan kemudian dapat dipaksakan di bawah tekanan dari dalam cetakan untuk mewarnai benang. Metode lain melewatkan benang melalui rol cetak, sementara metode lain melibatkan merajut benang ke dalam bentuk yang kemudian dicetak dengan pewarna sebelum benang terurai. Semua benang yang telah diwarnai kemudian dikukus, dicuci, dan dikeringkan.

melalui mana pewarna yang diolah disirkulasikan, atau melewatkan serat secara terus menerus melalui bak, atau melewatkan gelendong benang melalui tong pewarna. Benang juga dapat dimasukkan ke dalam cetakan, dan pewarna yang dipanaskan kemudian dapat dipaksakan di bawah tekanan dari dalam cetakan untuk mewarnai benang. Metode lain melewatkan benang melalui rol cetak, sementara metode lain melibatkan merajut benang ke dalam bentuk yang kemudian dicetak dengan pewarna sebelum benang terurai. Semua benang yang telah diwarnai kemudian dikukus, dicuci, dan dikeringkan.

Mengikat karpet

- 3 Benang diletakkan di atas creel (batang dengan tusuk sate) di belakang mesin rumbai, kemudian dimasukkan ke dalam tabung nilon yang mengarah ke jarum rumbai. Jarum menembus backing utama dan mendorong benang ke dalam satu lingkaran. Sensor fotolistrik mengontrol seberapa dalam jarum masuk ke bagian belakang, sehingga ketinggian loop dapat dikontrol. Sebuah looper, atau kait datar, menangkap dan melepaskan loop benang saat jarum menarik kembali; penyangga digeser ke depan dan jarum sekali lagi menembus penyangga lebih jauh. Untuk membuat tumpukan potongan, looper yang menghadap ke arah yang berlawanan dilengkapi dengan pisau yang berfungsi seperti gunting, memotong loop. Proses ini dilakukan oleh beberapa ratus jarum (hingga 1.200 di sepanjang 12 kaki [lebar 3,7 ml), dan beberapa ratus baris jahitan dilakukan per menit. Dengan demikian, satu mesin rumbai dapat menghasilkan beberapa ratus meter persegi karpet per hari.

Mewarnai karpet berumbai

- 4 Untuk karpet warna solid, karpet dengan beberapa panjang gulungan standar dijahit menjadi satu untuk membuat gulungan terus menerus, yang kemudian dimasukkan ke dalam tong. Tong diisi dengan air, yang pertama dipanaskan sebelum pewarna dan bahan kimia dicampur. Campuran tersebut kemudian dididihkan secara perlahan dan dimasak selama empat jam. Metode lain untuk membuat karpet warna solid adalah dengan menjahit beberapa baris menjadi satu gulungan terus menerus, yang kemudian dimasukkan di bawah batang yang mengeluarkan warna ke dalam tumpukan. Setelah pewarnaan, karpet kemudian dikukus untuk memperbaiki warna, kelebihan warna dicuci, dan karpet dikeringkan dan digulung.

- 5 Untuk membuat karpet cetak dengan berbagai desain, karpet putih melewati di bawah layar yang telah dipotong lubang dengan pola yang diinginkan. Warna yang diinginkan disaring melalui lubang di layar, dan karpet dimajukan 36 inci (91 cm) ke layar berbeda yang menerapkan warna baru dalam desain berbeda melalui layar. Hingga delapan warna dapat diterapkan dengan metode ini.

- 6 Metode lain untuk mewarnai karpet yang dicetak adalah dengan melewatkannya di bawah silinder timbul yang telah mengangkat bagian dalam desain, yang menekan warna ke dalam karpet. Setiap silinder memberikan desain yang berbeda untuk warna yang berbeda. Setelah pewarnaan, karpet yang dicetak dikukus, pewarna berlebih dicuci, dan karpet kemudian dikeringkan dan digulung untuk dibawa ke departemen finishing.

Menyelesaikan karpet

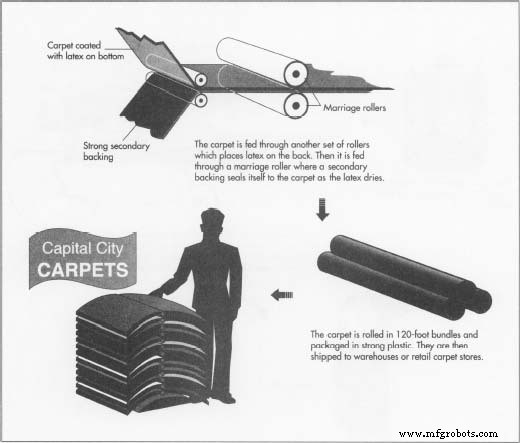

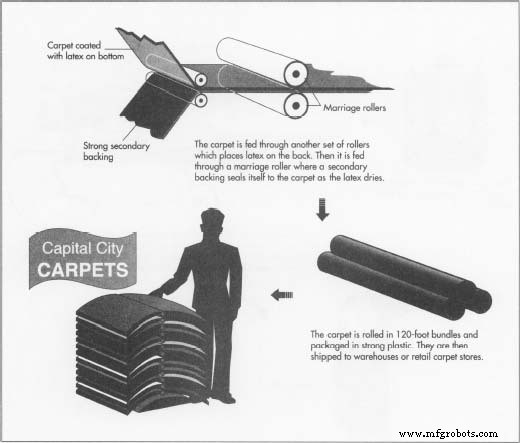

- 7 Ujung karpet yang diwarnai pertama-tama dijahit menjadi satu untuk membentuk sabuk yang berkesinambungan. Sabuk ini kemudian digulung di bawah dispenser yang menyebarkan lapisan lateks ke bagian bawah karpet.

Pada saat yang sama, dukungan sekunder yang kuat juga dilapisi dengan lateks. Keduanya kemudian digulung ke roller pernikahan, yang membentuknya menjadi sandwich dan menyegelnya bersama.

Karpet kemudian ditempatkan dalam oven untuk menyembuhkan lateks.

- 8 Karpet yang telah selesai kemudian dikukus, disikat, disedot, dan dijalankan melalui mesin yang memotong jumbai yang naik di atas permukaan seragamnya. Karpet kemudian digulung menjadi panjang 120 kaki (37 m) yang kemudian dikemas dalam plastik kuat dan dikirim ke gudang inventaris produsen karpet atau ke toko karpet ritel.

Kontrol Kualitas

Setiap bagian karpet yang berumbai diperiksa untuk melihat apakah ada jumbai yang hilang. Satu orang dengan senapan rumbai jarum tunggal menembakkan benang tumpukan di mana pun lubang ditemukan. Setiap bagian dari karpet kemudian diperiksa. Pabrikan memeriksa bahwa potongan tersebut memiliki dimensi yang tepat dan bahwa tinggi berkas memiliki panjang yang diinginkan. Potensi kejutan statis juga diuji.

Sebagian besar negara bagian memerlukan tes mudah terbakar. Spesimen 9 × 9 inci (23 × 23 cm) yang disiapkan ditempatkan pada pelat baja yang memiliki lubang berdiameter 8 inci (20 cm) di tengahnya. Tablet methenamine dinyalakan di tengah. Jika bagian yang hangus dalam tujuh dari delapan percobaan tidak mencapai keliling lubang, karpet akan lolos. Tes penting lainnya menentukan ketahanan karpet untuk dipakai. Spesimen karpet ditempatkan dalam drum dan dipukul dengan bola baja yang memiliki kancing karet di atasnya selama 20.000 hingga 50.000 putaran. Karpet akan terlihat cukup baru setelah pengujian ini. Untuk menguji bagaimana warna karpet tahan terhadap sinar matahari, sumber cahaya standar yang mensimulasikan sinar matahari diarahkan pada spesimen, yang kemudian dinilai menurut jumlah unit paparan yang diperlukan untuk menghasilkan hilangnya warna yang terlihat.

Massa per satuan luas benang tiang merupakan pengujian yang signifikan karena kepadatan tiang menentukan rasa karpet. Pertama, benang sintetis dikeluarkan dari karpet, baik dengan cara fisik (disobek dari alas utama) atau dengan cara kimia (dilarutkan). Benang tersebut kemudian dilarutkan dalam pelarut, kemudian dikeringkan dalam oven untuk menghilangkan pelarutnya. Residu kering kemudian ditimbang dan diperiksa untuk melihat apakah massanya sesuai dengan jenis karpet tersebut. Setiap jenis serat sintetis memiliki resep tersendiri. Nylon, benang sintetis yang paling umum digunakan, dilarutkan dalam asam klorida dan dikeringkan selama 15 menit pada suhu 77°F (25°C).

Kain pelapis dan bantalan karpet diuji kekuatannya dengan cara ditarik ke dalam catok sampai putus. Kekuatan backing utama diperiksa sebelum dan sesudah rumbai. Kekuatan delaminasi backing sekunder juga diuji dengan menentukan pada kekuatan apa backing sekunder dapat ditarik dari backing primer.

Bagian dari proses kontrol kualitas terserah pelanggan, yang harus memilih karpet dengan kekuatan dan daya tahan yang tepat untuk jumlah lalu lintas yang diharapkan di dalam ruangan, menyedot debu secara teratur, dan membersihkan karpet secara profesional setidaknya setahun sekali.

Benang sintetis tiba di produsen karpet baik dalam bentuk serat stapel atau dalam bentuk filamen kontinu curah. Serat stapel, yang rata-rata panjangnya 7 inci, longgar, untaian individu yang tiba di bal.

Benang sintetis tiba di produsen karpet baik dalam bentuk serat stapel atau dalam bentuk filamen kontinu curah. Serat stapel, yang rata-rata panjangnya 7 inci, longgar, untaian individu yang tiba di bal.  bentuk filamen kontinu. Serat stapel, yang rata-rata panjangnya 7 inci (18 cm), longgar, untaian individu yang tiba di bal. Beberapa bal dicampur menjadi satu batch dalam hopper. Kemudian, setelah dilumasi, mereka dipintal menjadi tali panjang dan longgar yang disebut sliver oleh mesin carding. Sliver kemudian ditarik, diluruskan, dan dipintal menjadi benang tunggal yang dililitkan ke gulungan. Baik serat stapel satu lapis (sekarang dipintal menjadi filamen) dan filamen kontinu curah sekarang harus dipelintir bersama untuk membentuk benang dua lapis yang lebih tebal yang cocok untuk rumbai. Benang-benang tersebut kemudian dikukus untuk dijadikan curah, dan kemudian dipanaskan hingga 270-280 °F (132-138 °C). Pengaturan panas ini menyebabkan benang mempertahankan bentuknya dengan memperbaiki lilitannya. Setelah pendinginan, benang ini dililitkan ke tabung dan diangkut ke mesin rumbai.

bentuk filamen kontinu. Serat stapel, yang rata-rata panjangnya 7 inci (18 cm), longgar, untaian individu yang tiba di bal. Beberapa bal dicampur menjadi satu batch dalam hopper. Kemudian, setelah dilumasi, mereka dipintal menjadi tali panjang dan longgar yang disebut sliver oleh mesin carding. Sliver kemudian ditarik, diluruskan, dan dipintal menjadi benang tunggal yang dililitkan ke gulungan. Baik serat stapel satu lapis (sekarang dipintal menjadi filamen) dan filamen kontinu curah sekarang harus dipelintir bersama untuk membentuk benang dua lapis yang lebih tebal yang cocok untuk rumbai. Benang-benang tersebut kemudian dikukus untuk dijadikan curah, dan kemudian dipanaskan hingga 270-280 °F (132-138 °C). Pengaturan panas ini menyebabkan benang mempertahankan bentuknya dengan memperbaiki lilitannya. Setelah pendinginan, benang ini dililitkan ke tabung dan diangkut ke mesin rumbai.  melalui mana pewarna yang diolah disirkulasikan, atau melewatkan serat secara terus menerus melalui bak, atau melewatkan gelendong benang melalui tong pewarna. Benang juga dapat dimasukkan ke dalam cetakan, dan pewarna yang dipanaskan kemudian dapat dipaksakan di bawah tekanan dari dalam cetakan untuk mewarnai benang. Metode lain melewatkan benang melalui rol cetak, sementara metode lain melibatkan merajut benang ke dalam bentuk yang kemudian dicetak dengan pewarna sebelum benang terurai. Semua benang yang telah diwarnai kemudian dikukus, dicuci, dan dikeringkan.

melalui mana pewarna yang diolah disirkulasikan, atau melewatkan serat secara terus menerus melalui bak, atau melewatkan gelendong benang melalui tong pewarna. Benang juga dapat dimasukkan ke dalam cetakan, dan pewarna yang dipanaskan kemudian dapat dipaksakan di bawah tekanan dari dalam cetakan untuk mewarnai benang. Metode lain melewatkan benang melalui rol cetak, sementara metode lain melibatkan merajut benang ke dalam bentuk yang kemudian dicetak dengan pewarna sebelum benang terurai. Semua benang yang telah diwarnai kemudian dikukus, dicuci, dan dikeringkan.