Yogurt Beku

Latar Belakang

Yoghurt beku adalah makanan penutup yang menyegarkan dan tajam yang menggabungkan rasa dan tekstur es krim dan serbat. Yoghurt beku adalah pendatang baru di pasar makanan penutup. Sejarah makanan penutup beku berasal dari ribuan tahun yang lalu di Asia tempat es air pertama kali dibuat. Meskipun literatur Romawi menggambarkan bagaimana Kaisar Nero diperlakukan dengan jus buah dan anggur eksotis yang didinginkan dengan salju pegunungan, baru pada abad ke-13 Marco Polo memperkenalkan es air Asia ke Italia. Popularitas makanan penutup beku ini menyebar ke seluruh Eropa dan dalam beberapa abad, penjajah Eropa memperkenalkan es krim di AS.

Perbaikan teknologi sepanjang tahun 1800-an menyederhanakan proses pembuatan makanan penutup beku. Freezer tangan pertama dipatenkan pada tahun 1848. Tak lama kemudian perusahaan manufaktur es krim grosir pertama di AS diciptakan oleh Jacob Fussell dari Baltimore. Pada pergantian abad mesin pasteurisasi dan homogenizer dikembangkan, yang meningkatkan kesehatan dan tekstur es krim. Proses pembuatan disederhanakan lebih lanjut dengan penemuan freezer ekspansi langsung dan proses pembekuan terus menerus. Lemari es suhu rendah yang dikembangkan pada tahun 1940-an memperluas industri makanan penutup beku ke pasar baru, yang mengarah pada pembuatan paket jinjing. Akhirnya, pada akhir 1960-an dan 1970-an, mesin pengolah berteknologi tinggi dan bervolume tinggi memungkinkan industri ini berkembang.

Pembuat makanan penutup telah lama bereksperimen dengan berbagai rasa dan gaya es krim. Pada tahun 1970-an, masuknya yogurt beku ke pasar makanan penutup merupakan kegagalan yang nyata—konsumen mengeluh bahwa rasanya terlalu mirip yogurt. Terlepas dari reaksi awal, produsen memformulasi ulang dan menyempurnakan resep yogurt beku mereka, dan populasi yang semakin sadar kesehatan pada 1980-an akhirnya mengambil makanan penutup rendah kalori dengan sepenuh hati. Yoghurt beku segera tersedia dalam berbagai rasa di seluruh AS. Ini terbukti serbaguna seperti es krim, disajikan dalam kerucut dan cangkir, dengan topping, di atas crepes, wafel, dan banana split. Yoghurt beku menawarkan rasa yang lebih tajam daripada es krim dan rasa dan tekstur yang lebih dalam daripada serbat.

Selama tahun 1980-an pasar yogurt beku mencapai penjualan sebesar $25 juta pada tahun 1986 dengan tingkat pertumbuhan tiga digit. Produsen es krim besar dengan cepat melompat ke kereta musik dan mulai memproduksi yogurt beku merek mereka sendiri, menyadari bahwa makanan penutup rendah kalori akan tetap ada. Pada awal 1990-an, yogurt beku menangkap sekitar 10% dari total pasar makanan penutup beku dengan penjualan $330 juta pada 135 juta galon.

Bahan Baku

Yoghurt beku mendapatkan rasa yang unik dari strain Lactobacillus bulgaricus dan Streptococcus thermophilous. Kultur yoghurt mencakup semua jenis bakteri dalam produk dan membentuk sekitar 1% bahan.

Yoghurt beku dibuat dengan cara yang hampir sama seperti es krim dan, dengan pengecualian kultur yogurt, mereka dibuat dari bahan yang serupa. Dua elemen terpenting dalam yogurt beku adalah air dan udara. Udara dimasukkan ke dalam campuran untuk menambah volume. Air ada dalam elemen cair dari campuran dan dianggap sebagai fase kontinu, yang berubah dari cair ke keadaan padat sebagian. Yoghurt beku tidak pernah benar-benar beku; itu hanya berisi kristal es.

Bahan utama dalam yogurt beku adalah susu dan produk susu. Lemak susu umumnya membuat antara 0,5-6% dari bahan tergantung pada apakah yogurt beku tidak berlemak, rendah lemak, atau biasa. Lemak susu memberikan kekayaan pada yogurt dan merupakan sinergis untuk perasa lainnya.

"Susu padat, bukan lemak" (MSNF) membuat antara 8-14% dari yogurt beku. MSNF harus seimbang dalam proporsi terbalik dengan lemak untuk tubuh terbaik dari produk. MSNF terdiri dari sekitar 55% gula susu, atau laktosa, 37% protein, dan 8% sisanya adalah berbagai mineral. Unsur protein meningkatkan kehalusan, kekentalan, dan kekompakan makanan penutup beku dan membuatnya lebih tahan terhadap leleh.

Gula membentuk antara 15-17% dari bahan-bahannya. Sukrosa, dalam bentuk gula tebu atau gula bit, umumnya merupakan pemanis utama, meskipun pemanis lainnya sering digabungkan. Gula tidak hanya menambah rasa manis pada yogurt tetapi juga meningkatkan tubuh dan viskositas serta meningkatkan konsentrasi total padatan (TS) dalam produk. Padatan total menambah tubuh dan tekstur serta nilai makanan, karena padatan menggantikan air dalam campuran. Padatan telur dapat digunakan untuk padatan dengan manfaat tambahan yaitu mengurangi jumlah waktu yang diperlukan untuk membekukan campuran.

Stabilisator, dalam bentuk gelatin hewani dan nabati, ditambahkan ke yogurt beku sehingga mempertahankan konsistensi yang halus di gerai ritel, di mana perubahan suhu dapat membuat tekstur menjadi kasar. Stabilisator mengurangi kristalisasi, menghambat pencairan, dan meningkatkan sifat penanganan yogurt beku. Pengemulsi digunakan untuk membantu campuran cairan yang umumnya tidak dapat bercampur dengan menciptakan sel-sel udara yang lebih kecil di seluruh campuran. Umumnya dalam bentuk asam lemak, pengemulsi juga menambah kekencangan pada tubuh dan mengurangi waktu yang dibutuhkan untuk mengocok campuran. Meskipun stabilisator dan pengemulsi terjadi secara alami dalam produk susu, sejumlah kecil biasanya ditambahkan, hanya terdiri dari 0,5-0,6% dari keseluruhan campuran.

Bahan lain yang ditambahkan dalam jumlah kecil termasuk padatan telur, warna, garam mineral, dan turunan kaseinat, seperti sitrat dan fosfat. Rasa tambahan termasuk buah, ekstrak buah, kacang-kacangan, kakao, vanila, gula, dan rempah-rempah, seperti allspice, kayu manis, cengkeh, pala, dan jahe.

Manufaktur

Proses

Memproses campuran

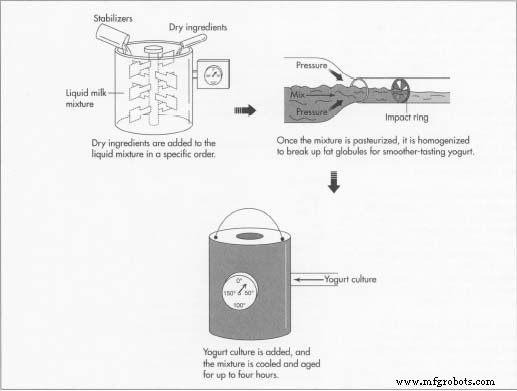

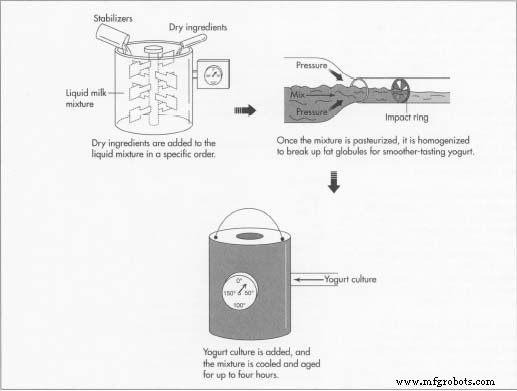

- 1 Bahan-bahannya dipilih karena kesegaran dan kualitasnya. Mereka diukur dalam jumlah yang tepat sesuai dengan resep tertentu. Bahan cair dan bahan kering digabungkan secara terpisah.

- 2 Cairan dituangkan ke dalam tong, dicampur bersama, dan dipanaskan. Selanjutnya, bahan kering ditambahkan ke cairan dalam urutan tertentu. Sementara itu batch menjadi kaku dan suhu secara bertahap meningkat. Sebagian besar bahan harus dimasukkan sebelum campuran dipanaskan hingga 120°F (49°C) agar campuran tidak menggumpal. Campuran harus dipanaskan untuk melarutkan dan mencampur bahan.

Menpasteurisasi campuran

- 3 Pasteurisasi batch diperlukan untuk menghancurkan bakteri patogen dan membantu mengawetkan produk jadi. Itu juga diwajibkan oleh hukum di sebagian besar wilayah. Pasteurisasi adalah proses sederhana yang melibatkan dengan cepat membawa campuran ke suhu tinggi untuk waktu tertentu dan kemudian dengan cepat mengurangi suhu menjadi kurang dari 40°F (4°C). Tren dalam industri telah mengarah pada peningkatan suhu pasteurisasi menjadi sekitar 175 ° F (79 ° C) selama sekitar 25-40 detik. Untuk hasil yang lebih baik, batch dapat dipasteurisasi pada suhu setinggi 210°F (99°C) hingga 220°F (104°C). Suhu tinggi ini juga meningkatkan rasa dan membantu memadukan bahan lebih efektif.

Menyeragamkan campuran

- 4 Homogenisasi batch membuatnya lebih halus, terutama dengan mengurangi ukuran butiran lemak menjadi kurang dari dua mikrometer.

Tanpa homogenisasi lemak dapat naik ke atas campuran dan membuat lapisan krim. Homogenisasi terdiri dari pemompaan batch melalui katup kecil dan melawan cincin tumbukan. Tiga kekuatan sedang bekerja. Saat campuran lewat dengan kecepatan tinggi sekitar 30.000 fpm (kaki per menit) melalui katup, gaya geser mulai memecah partikel lemak. Cincin benturan memecah lemak lebih jauh. Menyelesaikan proses adalah kavitasi, di mana gelembung uap dibuat oleh pelepasan tekanan secara tiba-tiba. Di dalam gelembung, tetesan lemak menabrak dinding uap dan hancur; dengan demikian, semakin banyak lemak, semakin banyak homogenisasi yang dibutuhkan.

Tanpa homogenisasi lemak dapat naik ke atas campuran dan membuat lapisan krim. Homogenisasi terdiri dari pemompaan batch melalui katup kecil dan melawan cincin tumbukan. Tiga kekuatan sedang bekerja. Saat campuran lewat dengan kecepatan tinggi sekitar 30.000 fpm (kaki per menit) melalui katup, gaya geser mulai memecah partikel lemak. Cincin benturan memecah lemak lebih jauh. Menyelesaikan proses adalah kavitasi, di mana gelembung uap dibuat oleh pelepasan tekanan secara tiba-tiba. Di dalam gelembung, tetesan lemak menabrak dinding uap dan hancur; dengan demikian, semakin banyak lemak, semakin banyak homogenisasi yang dibutuhkan.

Inokulasi dengan kultur yoghurt

- 5 Sementara suhu campuran adalah 90°F (32°C), campuran tersebut diinokulasi dengan kultur yoghurt 1%. Campuran tetap pada suhu ini sampai mengeras dan siap untuk didinginkan.

Mendinginkan dan menua

- 6 Setelah homogenisasi, campuran harus didinginkan. Jika didinginkan perlahan dari sekitar 90°F (32°C) hingga sekitar 40°F (4°C), campuran akan menjadi lebih kental. Setelah suhu turun antara 32°F (0°C) dan 40°F (4°C), batch disimpan dalam tangki penuaan di dalam pendingin. Campuran tersebut berumur hingga empat jam.

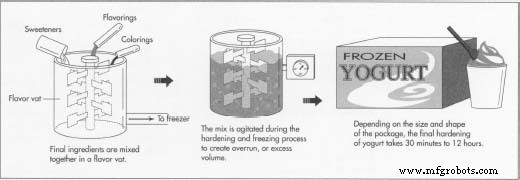

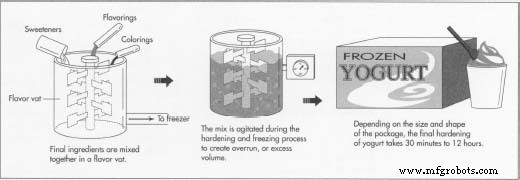

Penyedap rasa, pewarna, dan pembekuan

- 7 Bahan-bahan terakhir dicampur menjadi satu dalam wadah perasa. Ini termasuk pemanis, perasa, dan pewarna. Campuran ini kemudian dipompa ke dalam freezer dengan sisa campuran sekitar 20°F (-6°C) hingga 28°F (-2°C).

- 8 Saat campuran mengeras, diaduk untuk memasukkan udara dan membuat over-run,

atau kelebihan volume. Penambahan udara juga menghaluskan konsistensi dan menciptakan produk yang lebih enak. Dalam waktu sekitar tiga menit campuran mulai membeku dan dalam beberapa menit lagi, overrun yang diinginkan, sekitar 50%, tercapai. Sekitar satu sampai dua pertiga dari air membeku selama tahap ini.

atau kelebihan volume. Penambahan udara juga menghaluskan konsistensi dan menciptakan produk yang lebih enak. Dalam waktu sekitar tiga menit campuran mulai membeku dan dalam beberapa menit lagi, overrun yang diinginkan, sekitar 50%, tercapai. Sekitar satu sampai dua pertiga dari air membeku selama tahap ini.

Pengemasan dan pengerasan

- 9 Setelah overrun yang diinginkan tercapai, campuran dikemas dan ditempatkan dalam freezer dimana proses pembekuan dilanjutkan. Suhu turun dengan cepat, dalam satu atau dua menit, setidaknya 0°F (-17°C) tetapi idealnya -15°F (-26°C). Untuk hasil terbaik, proses pembekuan harus terjadi dengan cepat sehingga campuran tidak membentuk kristal es yang besar dan kasar tetapi kristal es yang kecil dan halus. Yoghurt beku dapat disimpan dalam freezer terus menerus atau batch. Pada metode pertama terdapat aliran produk yang konstan ke dalam freezer, sedangkan pada metode batch, batch disiapkan secara individual. Tergantung pada jenis freezer dan ukuran serta bentuk kemasannya, pengerasan akhir membutuhkan waktu antara 30 menit hingga 12 jam.

Pengiriman

- 10 Wadah yogurt beku ditumpuk rapat di dalam truk pengiriman untuk meminimalkan perubahan suhu selama pengiriman. Kendaraan umumnya didinginkan secara mekanis pada suhu yang sama seperti di fasilitas penyimpanan di pabrik, sekitar -15°F (-26°C), dan tidak di atas suhu di gerai ritel. Es kering dapat digunakan sebagai zat pendingin, meskipun berisiko kejutan panas pada yogurt, yang terjadi jika suhu turun terlalu rendah; titik beku es kering adalah -109°F (-78°C). Yoghurt beku dikirim ke gerai ritel dan perusahaan layanan makanan atau ke produsen lain untuk diproses lebih lanjut menjadi produk baru.

Kontrol Kualitas

Semua aspek produksi, pengemasan, dan distribusi yogurt beku harus dilakukan dengan kebersihan yang sesuai untuk meminimalkan risiko kontaminasi makanan. Sistem CIP (clean-in-place) otomatis dengan cepat, mudah, dan efisien membersihkan semua pompa dan tangki untuk perlindungan maksimal terhadap bakteri patogen.

Pabrikan harus mematuhi suhu pasteurisasi dan waktu minimum yang dipersyaratkan oleh Layanan Kesehatan Masyarakat dan badan pengatur lainnya. Pengujian secara teratur dilakukan untuk jumlah plat standar bakteri dan koliform dan mikroorganisme lainnya, seperti jamur dan ragi, yang dapat mencemari produk. Juga harus diperhatikan untuk menghindari fermentasi, yang dapat merusak produk dengan membuatnya lebih asam, mengubah warna, dan mengental.

Akhirnya, produsen yogurt beku harus memberikan informasi yang akurat mengenai bahan dan komposisi kalori produk seperti yang ditentukan oleh undang-undang.

Masa Depan

Masa depan menjadi pertanda baik untuk yogurt beku karena berekspansi ke pasar baru dengan variasi baru. Ketertarikan masyarakat pada makanan rendah lemak tampaknya tidak berkurang dan, tidak diragukan lagi, akan terus mendorong industri makanan untuk menyediakan makanan rendah lemak dan lezat. Teknologi juga akan terus meningkatkan efisiensi dalam pembuatan yogurt beku serta kualitas produk.

Tanpa homogenisasi lemak dapat naik ke atas campuran dan membuat lapisan krim. Homogenisasi terdiri dari pemompaan batch melalui katup kecil dan melawan cincin tumbukan. Tiga kekuatan sedang bekerja. Saat campuran lewat dengan kecepatan tinggi sekitar 30.000 fpm (kaki per menit) melalui katup, gaya geser mulai memecah partikel lemak. Cincin benturan memecah lemak lebih jauh. Menyelesaikan proses adalah kavitasi, di mana gelembung uap dibuat oleh pelepasan tekanan secara tiba-tiba. Di dalam gelembung, tetesan lemak menabrak dinding uap dan hancur; dengan demikian, semakin banyak lemak, semakin banyak homogenisasi yang dibutuhkan.

Tanpa homogenisasi lemak dapat naik ke atas campuran dan membuat lapisan krim. Homogenisasi terdiri dari pemompaan batch melalui katup kecil dan melawan cincin tumbukan. Tiga kekuatan sedang bekerja. Saat campuran lewat dengan kecepatan tinggi sekitar 30.000 fpm (kaki per menit) melalui katup, gaya geser mulai memecah partikel lemak. Cincin benturan memecah lemak lebih jauh. Menyelesaikan proses adalah kavitasi, di mana gelembung uap dibuat oleh pelepasan tekanan secara tiba-tiba. Di dalam gelembung, tetesan lemak menabrak dinding uap dan hancur; dengan demikian, semakin banyak lemak, semakin banyak homogenisasi yang dibutuhkan.  atau kelebihan volume. Penambahan udara juga menghaluskan konsistensi dan menciptakan produk yang lebih enak. Dalam waktu sekitar tiga menit campuran mulai membeku dan dalam beberapa menit lagi, overrun yang diinginkan, sekitar 50%, tercapai. Sekitar satu sampai dua pertiga dari air membeku selama tahap ini.

atau kelebihan volume. Penambahan udara juga menghaluskan konsistensi dan menciptakan produk yang lebih enak. Dalam waktu sekitar tiga menit campuran mulai membeku dan dalam beberapa menit lagi, overrun yang diinginkan, sekitar 50%, tercapai. Sekitar satu sampai dua pertiga dari air membeku selama tahap ini.