Cakram Ringkas

Latar Belakang

Sejak penemuan fonograf pada tahun 1876, musik telah menjadi sumber hiburan rumah yang populer. Dalam beberapa tahun terakhir, compact disc telah menjadi media pemutaran pilihan untuk rekaman musik.

Compact disc, atau CD, adalah media penyimpanan optik dengan data digital yang direkam di dalamnya. Data digital tersebut dapat berupa audio, video, atau informasi komputer. Saat CD diputar, informasi dibaca atau dideteksi oleh sumber cahaya terfokus yang disebut laser (dengan demikian disebut medium optik). Artikel ini akan fokus pada compact disc audio, yang digunakan untuk memutar ulang rekaman musik.

Sejarah compact disc dapat ditelusuri kembali ke perkembangan teknologi elektronik dan khususnya teknologi elektronik digital pada tahun 1960-an. Meskipun aplikasi pertama dari teknologi ini tidak di bidang perekaman, penggunaan komponen audio semakin meningkat seiring dengan perkembangan teknologi.

Selama periode yang sama, banyak perusahaan mulai bereksperimen dengan penyimpanan informasi optik dan teknologi laser. Di antara perusahaan-perusahaan ini, raksasa elektronik Sony dan Philips membuat kemajuan penting di bidang ini.

Pada 1970-an, teknologi digital dan optik telah mencapai tingkat di mana mereka dapat digabungkan untuk mengembangkan sistem audio tunggal. Teknologi ini memberikan solusi atas tiga tantangan utama yang dihadapi oleh para pengembang audio digital.

Tantangan pertama adalah menemukan metode yang cocok untuk merekam sinyal audio dalam format digital, proses yang dikenal sebagai penyandian audio. Metode praktis pengkodean audio dikembangkan dari teori yang diterbitkan oleh C. Shannon pada tahun 1948. Metode ini, yang dikenal sebagai modulasi kode pulsa (PCM), adalah teknik yang mengambil sampel suara selama interval waktu yang singkat dan mengubah sampel menjadi numerik. nilai yang kemudian dimodulasi atau disimpan untuk pengambilan nanti.

Penyimpanan sinyal audio dalam bentuk digital membutuhkan data yang besar. Misalnya, untuk menyimpan satu detik musik membutuhkan satu juta bit data. Oleh karena itu, tantangan berikutnya adalah menemukan media penyimpanan yang cocok untuk menampung sejumlah besar suara. Solusi untuk masalah ini datang dalam bentuk cakram optik. Disk optik dapat menyimpan sejumlah besar data yang dikompresi bersama-sama. Misalnya, satu juta bit data pada CD dapat menempati area yang lebih kecil dari kepala peniti. Informasi ini dibaca melalui sinar laser yang mampu memfokuskan pada area yang sangat sempit sekecil 1/2500 inci.

Tantangan terakhir dari audio digital adalah memproses informasi yang padat pada compact disc dengan cukup cepat untuk menghasilkan musik yang berkesinambungan. Solusinya diberikan oleh pengembangan teknologi sirkuit terpadu, yang memungkinkan pemrosesan jutaan komputasi hanya dalam mikro-detik.

Pada akhir 1970-an, seperangkat standar umum untuk cakram penyimpanan optik telah dikembangkan oleh upaya bersama Sony dan Philips. Sebuah konsorsium dari 35 produsen perangkat keras setuju untuk mengadopsi standar ini pada tahun 1981 dan compact disc pertama dan pemutar compact disc diperkenalkan di pasar pada tahun 1982.

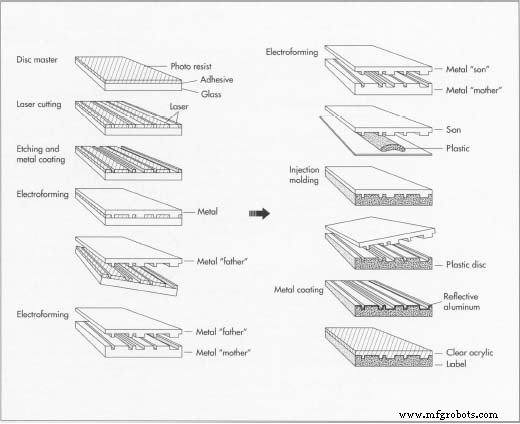

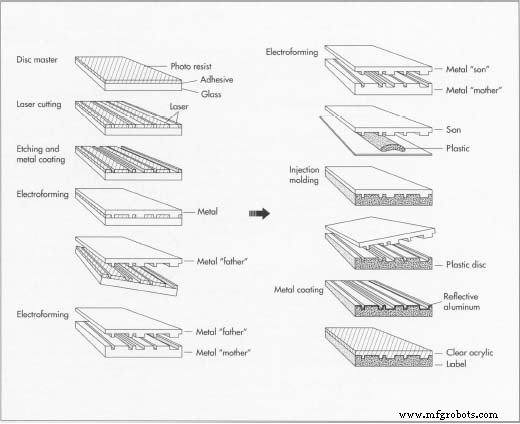

Membuat compact disc melibatkan persiapan gelas "disc master" terlebih dahulu. Master ini kemudian dikodekan dengan informasi yang diinginkan dan dimasukkan melalui serangkaian langkah elektroforming. Dalam elektroforming, lapisan logam diendapkan pada master kaca menggunakan arus listrik. Ketika versi master terakhir sudah siap, informasinya ditransfer ke cakram plastik. Lapisan aluminium reflektif diterapkan, diikuti oleh lapisan pelindung akrilik bening, dan akhirnya label.

Membuat compact disc melibatkan persiapan gelas "disc master" terlebih dahulu. Master ini kemudian dikodekan dengan informasi yang diinginkan dan dimasukkan melalui serangkaian langkah elektroforming. Dalam elektroforming, lapisan logam diendapkan pada master kaca menggunakan arus listrik. Ketika versi master terakhir sudah siap, informasinya ditransfer ke cakram plastik. Lapisan aluminium reflektif diterapkan, diikuti oleh lapisan pelindung akrilik bening, dan akhirnya label.

Bahan Baku

Compact disc adalah perangkat yang tampak sederhana mengingat teknologi yang dibutuhkan untuk membuatnya. CD terdiri dari tiga lapisan materi:

- Lapisan dasar yang terbuat dari plastik polikarbonat.

- Lapisan tipis lapisan aluminium di atas plastik polikarbonat.

- Lapisan akrilik pelindung bening di atas lapisan aluminium.

Beberapa produsen menggunakan perak atau bahkan emas lapisan bukan lapisan aluminium dalam pembuatan compact disc mereka.

Desain

Compact disc dirancang secara ketat sesuai dengan standar yang ditetapkan oleh Sony dan Philips untuk menjaga kompatibilitas universal. Sebuah CD berdiameter 4,72 inci (120 milimeter) dan tebal 0,047 inci (1,2 milimeter). Lubang pemosisian di tengah berdiameter 0,59 inci (15 milimeter). Sebuah CD biasanya memiliki berat sekitar 0,53 ons (15 gram).

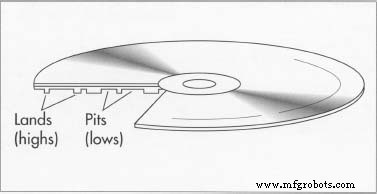

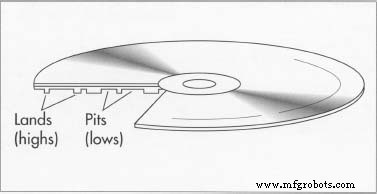

CD standar dapat menyimpan data hingga 74 menit. Namun, kebanyakan CD hanya berisi sekitar 50 menit musik, yang semuanya direkam hanya pada satu sisi CD (bagian bawah). Data yang direkam pada CD berbentuk spiral terus menerus mulai dari dalam dan bergerak ke luar. Spiral atau trek ini terdiri dari serangkaian lekukan yang disebut lubang, dipisahkan oleh bagian yang disebut tanah. Sinar laser kecil yang bergerak di sepanjang lintasan memantulkan cahaya kembali ke sensor foto. Sensor melihat lebih banyak cahaya saat berada di darat daripada saat berada di lubang, dan variasi intensitas cahaya ini diubah menjadi sinyal listrik yang mewakili musik yang awalnya direkam.

Manufaktur

Proses

Compact disc harus dibuat dalam kondisi yang sangat bersih dan bebas debu di "ruangan bersih", yang dijaga bebas dari hampir semua partikel debu. Udara di dalam ruangan disaring secara khusus untuk mencegah kotoran, dan penghuni ruangan harus mengenakan pakaian khusus. Karena partikel debu rata-rata 100 kali lebih besar dari lubang rata-rata dan mendarat di CD, bahkan partikel debu terkecil pun bisa membuat disk tidak berguna.

Mempersiapkan master disk

- 1 Musik asli pertama kali direkam ke kaset audio digital. Selanjutnya, program audio ditransfer ke kaset video 3/4-inci (1,9 cm), dan kemudian data (disebut subkode) yang digunakan untuk pengindeksan dan pelacakan musik ditambahkan ke data audio pada kaset. Pada titik ini, rekaman itu disebut pra-master.

- 2 Pita pra-master akan digunakan untuk membuat master disk (juga disebut master kaca), yang merupakan disk yang dibuat dari kaca yang disiapkan secara khusus. Kaca dipoles hingga halus dan dilapisi dengan lapisan perekat dan lapisan bahan photoresist. Disk ini berdiameter sekitar 9,45 inci (240 milimeter) dan tebal 0,24 inci (enam milimeter). Setelah perekat dan photoresist diterapkan, disk dikeringkan dalam oven.

- 3 Selanjutnya, pita pra-master dan master cakram dimasukkan ke dalam mesin pemotong laser yang rumit. Mesin memutar ulang program audio pada kaset pra-master. Saat melakukannya, program ditransfer ke perangkat yang disebut encoder CD, yang pada gilirannya menghasilkan sinyal listrik. Sinyal ini menggerakkan sinar laser, yang memperlihatkan atau "memotong" alur ke dalam lapisan photoresist pada cakram kaca (master cakram).

- 4 Alur yang telah terbuka kemudian digores dengan bahan kimia; alur yang tergores ini akan membentuk lubang pada permukaan CD. Sebuah lapisan logam, biasanya perak, kemudian diterapkan pada disk. Master disk sekarang berisi trek pit-and-land yang tepat yang akan dimiliki CD yang sudah jadi.

Elektroforming

- 5 Setelah etsa, master disk mengalami proses yang disebut electroforming, di mana lapisan logam lain seperti nikel diendapkan ke permukaan disk. Ungkapan "elektro" digunakan karena logam diendapkan menggunakan arus listrik. Disk direndam dalam larutan elektrolit, seperti nikel solfamat, dan saat arus listrik diterapkan, lapisan logam terbentuk pada master disk. Ketebalan lapisan logam ini dikontrol secara ketat.

- 6 Selanjutnya, lapisan logam yang baru diterapkan ditarik terpisah dari master disk, yang disisihkan. Lapisan logam, atau ayah, mengandung kesan negatif dari trek master disk; dengan kata lain, trek pada lapisan logam adalah replika yang tepat, tetapi sebaliknya, trek pada master disk.

- 7 Ayah logam kemudian menjalani elektroforming lebih lanjut untuk menghasilkan satu atau lebih induk, yang hanya merupakan lapisan logam yang sekali lagi memiliki kesan positif dari trek master cakram asli. Dengan menggunakan proses electroforming yang sama, setiap ibu kemudian menghasilkan seorang anak laki-laki (juga disebut stamper) dengan kesan negatif dari trek. Putra inilah yang kemudian digunakan untuk membuat CD yang sebenarnya.

- 8 Setelah dipisahkan dari induknya, anak logam dibilas, dikeringkan, dipoles dan dimasukkan ke dalam mesin pelubang yang memotong lubang tengah dan membentuk diameter luar yang diinginkan.

Replikasi

- 9 Anak logam itu kemudian dimasukkan ke dalam rongga berlubang—sebuah cetakan—dengan bentuk cakram yang sesuai di dalam mesin cetak injeksi. Plastik polikarbonat cair kemudian dituangkan ke dalam cetakan ini untuk membentuk sekitar anak logam. Setelah didinginkan, plastik tersebut berbentuk seperti son, dengan lubang dan alur—sekali lagi dalam kesan positif dari trek master cakram asli—dibentuk menjadi satu sisi.

- 10 Lubang tengah kemudian dilubangi dari cakram plastik, yang transparan di

CD yang sudah jadi berisi serangkaian trek atau lekukan yang disebut "tanah" dan "lubang". Pemutar CD menggunakan sinar laser untuk membaca lapisan ini dan mengubah pantulan pertama menjadi sinyal listrik dan kemudian menjadi musik. tahap ini. Selanjutnya, disk dipindai untuk mencari cacat seperti gelembung air, partikel debu, dan lengkungan. Jika ditemukan cacat, disk harus dibuang.

CD yang sudah jadi berisi serangkaian trek atau lekukan yang disebut "tanah" dan "lubang". Pemutar CD menggunakan sinar laser untuk membaca lapisan ini dan mengubah pantulan pertama menjadi sinyal listrik dan kemudian menjadi musik. tahap ini. Selanjutnya, disk dipindai untuk mencari cacat seperti gelembung air, partikel debu, dan lengkungan. Jika ditemukan cacat, disk harus dibuang.

- 11 Jika disk memenuhi standar kualitas, maka disk akan dilapisi dengan lapisan aluminium reflektif yang sangat tipis. Pelapisan diterapkan menggunakan deposisi vakum. Dalam proses ini, aluminium dimasukkan ke dalam ruang vakum dan dipanaskan hingga menguap, yang memungkinkannya diterapkan secara merata pada cakram plastik.

- 12 Akhirnya, plastik akrilik bening diaplikasikan pada disk untuk membantu melindungi lapisan di bawahnya dari kerusakan fisik seperti goresan. Setelah label dicetak, umumnya menggunakan proses sablon, compact disc selesai dan siap untuk pengemasan dan pengiriman.

Kontrol Kualitas

Compact disc adalah perangkat yang sangat presisi dan akurat. Ukuran mikroskopis data tidak memungkinkan adanya kesalahan dalam proses pembuatannya. Partikel debu terkecil dapat membuat disk tidak terbaca.

Perhatian kontrol kualitas pertama adalah untuk memastikan bahwa lingkungan ruangan yang bersih dipantau dengan benar, dengan suhu, kelembaban, dan sistem penyaringan yang terkontrol. Di luar itu, pos pemeriksaan kontrol kualitas dibangun ke dalam proses manufaktur. Master disk, misalnya, diperiksa untuk kehalusan dan permukaan photoresistnya untuk ketebalan yang tepat dengan menggunakan peralatan laser. Pada tahap selanjutnya dalam proses, seperti sebelum dan setelah pelapisan aluminium diendapkan dan setelah pelapis akrilik pelindung diterapkan, cakram diperiksa secara otomatis untuk lusi, gelembung, partikel debu, dan kesalahan penyandian pada jalur spiral. Pemeriksaan mekanis ini digabungkan dengan inspeksi manusia menggunakan cahaya terpolarisasi, yang memungkinkan mata manusia untuk melihat lubang yang rusak di lintasan.

Selain memeriksa disk, peralatan yang digunakan untuk memproduksinya harus dirawat dengan hati-hati. Mesin pemotong laser, misalnya, harus sangat stabil, karena getaran apa pun akan membuat pemotongan yang tepat tidak mungkin dilakukan. Jika kontrol kualitas yang ketat tidak dipertahankan, tingkat penolakan CD bisa sangat tinggi.

Masa Depan

Kemampuan penyimpanan yang besar, akurasi data, dan kekebalan relatif dari keausan akan terus membuat compact disc menjadi media populer untuk aplikasi musik dan video. Produk baru yang paling menarik perhatian publik adalah CD-Interactive atau CD-I, sebuah sistem multimedia yang memungkinkan pengguna untuk berinteraksi dengan komputer dan televisi.

Teknik manufaktur akan terus dirampingkan dan ditingkatkan, membutuhkan fasilitas yang lebih kecil dan intervensi manusia yang lebih sedikit dalam prosesnya dan menghasilkan tingkat penolakan CD yang lebih rendah. Sudah dalam dekade pertama pembuatan CD, proses manufaktur dan kontrol kualitas telah menjadi hampir sepenuhnya otomatis.

Membuat compact disc melibatkan persiapan gelas "disc master" terlebih dahulu. Master ini kemudian dikodekan dengan informasi yang diinginkan dan dimasukkan melalui serangkaian langkah elektroforming. Dalam elektroforming, lapisan logam diendapkan pada master kaca menggunakan arus listrik. Ketika versi master terakhir sudah siap, informasinya ditransfer ke cakram plastik. Lapisan aluminium reflektif diterapkan, diikuti oleh lapisan pelindung akrilik bening, dan akhirnya label.

Membuat compact disc melibatkan persiapan gelas "disc master" terlebih dahulu. Master ini kemudian dikodekan dengan informasi yang diinginkan dan dimasukkan melalui serangkaian langkah elektroforming. Dalam elektroforming, lapisan logam diendapkan pada master kaca menggunakan arus listrik. Ketika versi master terakhir sudah siap, informasinya ditransfer ke cakram plastik. Lapisan aluminium reflektif diterapkan, diikuti oleh lapisan pelindung akrilik bening, dan akhirnya label.  CD yang sudah jadi berisi serangkaian trek atau lekukan yang disebut "tanah" dan "lubang". Pemutar CD menggunakan sinar laser untuk membaca lapisan ini dan mengubah pantulan pertama menjadi sinyal listrik dan kemudian menjadi musik. tahap ini. Selanjutnya, disk dipindai untuk mencari cacat seperti gelembung air, partikel debu, dan lengkungan. Jika ditemukan cacat, disk harus dibuang.

CD yang sudah jadi berisi serangkaian trek atau lekukan yang disebut "tanah" dan "lubang". Pemutar CD menggunakan sinar laser untuk membaca lapisan ini dan mengubah pantulan pertama menjadi sinyal listrik dan kemudian menjadi musik. tahap ini. Selanjutnya, disk dipindai untuk mencari cacat seperti gelembung air, partikel debu, dan lengkungan. Jika ditemukan cacat, disk harus dibuang.