Golf Cart

Latar Belakang

Kereta golf adalah kendaraan bertenaga listrik atau gas yang digunakan untuk mengangkut pegolf dan peralatannya di sekitar lapangan selama bermain. Dirancang untuk memenuhi kebutuhan pegolf, gerobak menawarkan sejumlah fitur keamanan dan kenyamanan khusus. Misalnya, fakta bahwa mereka dibangun rendah ke tanah memberi mereka pusat gravitasi yang rendah, mencegah tumpahan ketika mereka didorong di medan yang tidak rata. Banyak kereta listrik juga dilengkapi dengan baterai portabel pengisi daya. Seringkali, bagian tengah roda kemudi (di mana klakson berada di mobil normal) fitur clipboard logam yang pemain dapat melampirkan kartu skor mereka. Kendaraan dapat dipesan dengan tempat bola dan cangkir, penutup plastik untuk menutup jika hujan, kanopi matahari, dan rak untuk menyimpan tas, sweater, dan penggaruk perangkap pasir. Radio AM/FM dan pemutar kaset dapat dipasang di dasbor, begitu juga asbak dan pemantik rokok.

Sejumlah country club mulai mengembangkan kursus privat selama dekade penutupan abad kesembilan belas, dan United States Golf Association (USGA) didirikan pada tahun 1894. Namun, para pegolf Amerika yang bukan milik klub sering memainkan permainan tanpa penunjukan. kursus sampai setelah Perang Dunia II, menggunakan situs seperti lapangan terbuka, kebun, dan padang rumput sapi. Akhir perang membebaskan peralatan pemindahan tanah untuk penggunaan rekreasi, dan, karena semakin banyak kursus swasta dan publik yang dibangun, sejumlah besar orang Amerika mengambil alih permainan. Kereta golf self-propelled seperti yang kita kenal sekarang mulai digunakan pada awal 1950-an. Pada tahun 1953 hanya beberapa klub golf paling eksklusif yang memiliki kereta yang digerakkan oleh motor, tetapi pada tahun 1959 kereta yang digerakkan oleh motor dapat dilihat di mana-mana. Sementara kedi masih tersedia di klub swasta, dan pemain sadar kesehatan costor di lapangan umum sering lebih suka membawa tas mereka atau menyewa kereta yang ditarik tangan, kereta bertenaga listrik telah menggantikan kedua opsi ini.

Bahan Baku

Bingkai kereta golf biasanya terbuat dari pelat baja, batang, dan tabung. Tubuh dapat dibuat dari lembaran aluminium, kaca serat, atau baja lembaran. Komponen lain, biasanya plastik atau logam, umumnya dibeli dari pemasok luar dan dipasang ke kendaraan. Ini termasuk komponen seperti ban, yang terbuat dari karet; bantalan kursi, yang biasanya terdiri dari bantalan busa yang dilapisi vinil; mekanisme kemudi, terbuat dari logam; dan motor, rem, baterai, transaxle, suspensi, drive train, dan kabel listrik.

Desain

Tidak ada desain standar untuk kereta golf. Banyak pilihan harus dibuat sebelum desainer menggambar garis pertama. Apakah bodinya harus terbuat dari baja, aluminium, fiber glass, atau kayu? Haruskah itu menampung dua, empat, atau enam penumpang? Apakah memiliki mesin listrik atau bensin? Haruskah gerobak memiliki mesin yang kuat dan rem yang kuat untuk menavigasi bukit, atau mesin kecil untuk memastikan operasi yang efisien? Setelah kemampuan, bahan, dan penampilan ditentukan, seorang desainer menggunakan sistem CAD/CAM (Computer Aided Design/Computer Aided Manufacturing) terintegrasi untuk menggambar kereta dan semua komponennya di layar komputer. Selanjutnya toko membuat prototype gerobak yang akan digunakan untuk  Langkah pertama dalam pembuatan mobil golf adalah fabrikasi panel lantai dan bodi, yang dilakukan dengan pemotongan atau pencetakan lembaran logam , tergantung bahan yang digunakan. Selanjutnya, sasis atau rangka dibuat dengan cara memotong, memiringkan, dan mengelas busur pada potongan-potongan tabung tersebut. menguji desain baru. Jika desain terbukti berhasil, sistem produksi diatur dan proses manufaktur dimulai. Umumnya, sekali desain terbukti menjadi penjual yang baik tidak akan berubah dari tahun ke tahun. Ada beberapa tren gaya dalam desain kereta golf:kendaraan ini, bagaimanapun, sebagian besar utilitarian.

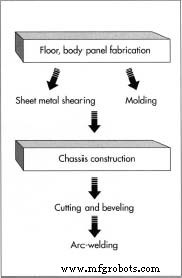

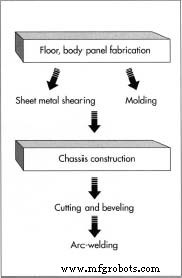

Langkah pertama dalam pembuatan mobil golf adalah fabrikasi panel lantai dan bodi, yang dilakukan dengan pemotongan atau pencetakan lembaran logam , tergantung bahan yang digunakan. Selanjutnya, sasis atau rangka dibuat dengan cara memotong, memiringkan, dan mengelas busur pada potongan-potongan tabung tersebut. menguji desain baru. Jika desain terbukti berhasil, sistem produksi diatur dan proses manufaktur dimulai. Umumnya, sekali desain terbukti menjadi penjual yang baik tidak akan berubah dari tahun ke tahun. Ada beberapa tren gaya dalam desain kereta golf:kendaraan ini, bagaimanapun, sebagian besar utilitarian.

Manufaktur

Proses

Fabrikasi panel lantai dan bodi

- 1 Panel lantai dan bodi terbuat dari baja lembaran, aluminium, atau fiber glass. Jika lembaran logam digunakan, logam dipotong menurut ukuran dalam gunting lembaran logam, mesin yang memotongnya dengan gunting raksasa. Kemudian dimasukkan ke dalam mesin roll forming, yang membentuk logam dengan melewatkannya di atas gulungan pembentuk berkontur. Jika fiber glass adalah bahan yang dipilih, panel lantai dan bodi dibentuk menjadi satu kesatuan dengan memasukkan lapisan fiber glass berlapis resin ke dalam cetakan dan membiarkannya mengeras.

Konstruksi dan pengecatan sasis

- 2 Baja berbentuk tabung, yang menyerupai setang sepeda persegi, dipotong menurut ukuran dan ujungnya dimiringkan (dipotong pada sudut kurang dari 90 derajat) untuk mempersiapkannya untuk pengelasan. Potongan, potongan miring kemudian ditempatkan di perlengkapan las, dan sasis, atau bingkai, dilas busur. Dalam proses ini, arus listrik diumpankan dari obor las melalui kawat logam yang dilindungi oleh gas inert yang dipancarkan secara bersamaan (biasanya argon atau helium). Saat kawat meleleh, ia bergabung dengan tabung untuk membentuk sasis. Selanjutnya, lantai dilas pada tempatnya, dan perangkat keras pemasangan untuk suspensi, motor, dan bodi dilas busur ke rangka. Pada titik ini, sasis mungkin perlu diluruskan untuk menyesuaikan tegangan yang masuk ke dalam pipa baja selama pengelasan. Setelah lurus, sasis dan panel bodi dibersihkan dan dicat dengan lapisan akhir anti karat.

Sub-rakitan transaxle

- 3 Selanjutnya, sisi kanan dan kiri rumah transaxle dilengkapi dengan bantalan, roda gigi, seal, dan rumah gandar. Karena kesesuaian yang diperlukan untuk bantalan dan roda gigi, bagian ini harus dipasang secara manual dengan alat perakitan khusus. Misalnya, pengukur khusus digunakan untuk menentukan ukuran spacer yang diperlukan di bawah roda gigi pinion. Spacer ini digunakan untuk mengatur pramuat (tekanan antara permukaan roda gigi) dan serangan balik (jarak antara permukaan roda gigi). Selanjutnya, dua permukaan kawin dari rumah transaxle dilapisi dengan sealant anaerobik, yang mengeras tanpa adanya udara, dan dibaut bersama-sama.

- 4 Poros dan bantalan gandar kemudian dimasukkan ke dalam rumah gandar dan dikunci pada tempatnya. Pelat akses transaxle dan paking diposisikan dan dibaut pada tempatnya. Penyetelan otomatis, rem mekanis tipe tromol kemudian dipasang ke setiap ujung rumah gandar.

Unit pengisi daya baterai (hanya kereta bertenaga listrik)

- 5 Penutup belakang terpasang ke pelat dasar. Trafo, yang mengatur arus searah yang diberikan oleh baterai menjadi arus bolak-balik yang lebih mudah digunakan oleh motor, kemudian dibaut ke pelat dasar. Selanjutnya, kabel listrik dengan steker, sakelar termal, dan Ammeter DC (digunakan untuk mengukur keluaran arus searah baterai) disambungkan dan dipasang. Akhirnya, pembungkus dan penutup muka dibaut pada tempatnya.

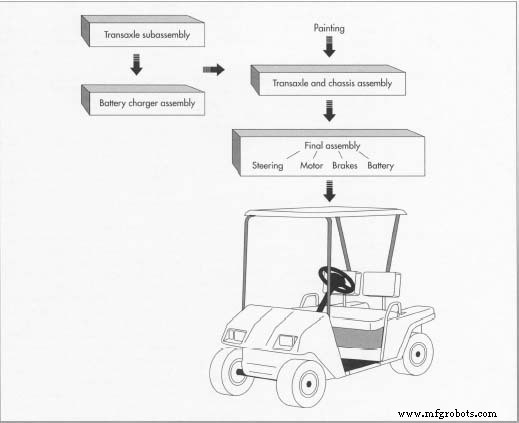

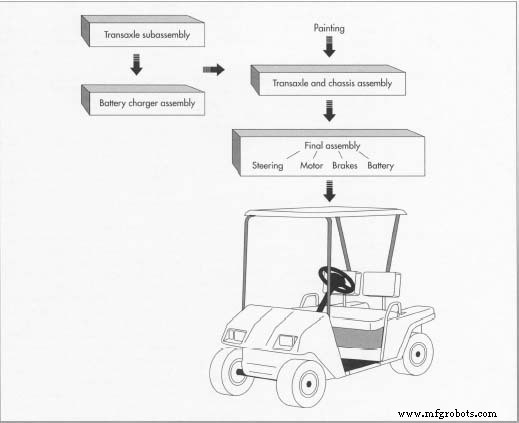

Setelah sasis dan panel bodi dibuat, dibersihkan dan dicat. Selanjutnya, subassembly transaxle dibaut ke sasis. Jika kereta adalah kereta listrik, rakitan pengisi daya baterai juga ditambahkan saat ini. Akhirnya, perakitan kemudi, motor, sistem pengereman, dan baterai ditambahkan, dan bantalan kursi dan kanopi (jika perlu) ditambahkan.

Setelah sasis dan panel bodi dibuat, dibersihkan dan dicat. Selanjutnya, subassembly transaxle dibaut ke sasis. Jika kereta adalah kereta listrik, rakitan pengisi daya baterai juga ditambahkan saat ini. Akhirnya, perakitan kemudi, motor, sistem pengereman, dan baterai ditambahkan, dan bantalan kursi dan kanopi (jika perlu) ditambahkan.

Rakitan transaxle dan sasis

- 6 Sub-rakitan transaxle dan sasis yang dilas ditempatkan pada dudukan dengan ketinggian yang tepat untuk memungkinkan unit pribadi bekerja dalam posisi tegak lurus dengan minimum pembengkokan. Peredam kejut—silinder berisi oli yang melindungi pengendaraan dengan mengganti oli saat terjadi benturan—adalah komponen pertama yang dibaut ke sasis, satu di setiap lokasi roda. Selanjutnya, pegas dibaut ke sasis, dengan beberapa pegas daun di as roda depan dan pegas koil di belakang. Transaxle dan sasis disatukan dengan menyematkan peredam kejut ke transaxle. Sebelum perakitan, pegas koil harus dikompresi menggunakan perlengkapan khusus. Batang gandar depan sekarang dapat dipasang ke sasis dengan memasang baut beberapa pegas daun ke batang gandar depan dari sasis. Poros gandar depan kemudian dibaut ke setiap ujung batang gandar depan. Untuk memastikan pergerakan yang mulus, bantalan roda dikemas, artinya gemuk dipaksa masuk ke bantalan sampai keluar dari sisi yang lain. Pelat roda dengan stud kemudian dipasang.

Memasang komponen lain

- 7 Rakitan kemudi rak dan pinion sekarang dibaut ke sasis dan dipasang ke poros gandar depan. Roda kemudi dan poros roda kemudi kemudian dipasang pada sasis dan rakitan kemudi rak dan pinion. Selanjutnya, panel bodi dibaut ke sasis, dan kemudian motor dipasang. Jika kereta akan bertenaga listrik, motor listrik arus searah 36 volt dibaut ke transaxle. Jika kereta akan bertenaga bensin, mesin bensin delapan tenaga kuda dibaut ke sasis. Transmisi Continuous Variable (CV) juga dibaut ke sasis. Belt kemudian dipasang ke puli penggerak mesin, transmisi CV, dan transaxle.

- 8 Pedal rem terpasang. Kabel rem dirutekan dan dipasang pada pedal dan rem belakang. Pedal akselerator dipasang, dan kabel akselerator dipasang ke pedal dan mesin. Selanjutnya, kabel listrik dirutekan dan dipasang pada sasis.

Jadwal

- 9 Lampu depan, lampu lalu lintas, dan kunci tombol on-off dipasang dan kabel terhubung. Selanjutnya, rak baterai dibaut dan baterai dipasang:enam baterai enam volt untuk kendaraan penggerak listrik, atau satu baterai dua belas volt untuk kendaraan mesin bensin. Tangki bahan bakar enam galon kemudian dipasang di kendaraan mesin bensin dan selang disalurkan dari tangki ke mesin. Baterai terhubung dan tangki bahan bakar terisi.

Langkah terakhir

- 10 Bantalan kursi dipasang dan, jika dipesan, bagian atas kanopi, kaca depan, dan keranjang penyimpanan dipasang. Untuk pengiriman di Amerika Utara, tidak ada persyaratan pengemasan. Pengiriman biasanya menggunakan truk. Setelah didorong ke truk, kereta golf kehabisan bahan bakar, baterainya dilepas, dan rodanya diblokir di tempatnya. Pengiriman ke luar negeri mengharuskan kereta golf diletakkan di atas selip—rak kayu atau baja yang berat—untuk mencegah perpindahan saat transit.

Kontrol Kualitas

Kontrol kualitas dimulai pada tahap pengembangan desain. Uji struktural dan kelelahan diterapkan pada komponen utama untuk memastikan bahwa mereka tidak akan rusak atau aus selama penggunaan normal. Setelah prototipe kereta golf dibuat, ia dijalankan di trek mekanis di mana ia mengalami guncangan dan getaran yang parah. Selanjutnya, ia dikendarai di jalur uji sejauh ratusan mil untuk menguji daya tahannya. Akhirnya, kereta golf ditempatkan di ruang uji lingkungan yang digunakan untuk mensimulasikan kondisi cuaca yang sebenarnya.

Sebelum manufaktur dimulai, personel jaminan kualitas mengunjungi pemasok untuk memastikan bahwa prosedur mereka akan memungkinkan mereka untuk terus memasok suku cadang berkualitas tinggi. Diagram Statistical Process Control (SPC) disimpan dan digunakan untuk menunjukkan bahwa proses berada di bawah kendali. Kunjungan ini telah menghilangkan kebutuhan untuk memeriksa suku cadang saat diterima di pabrik.

Setelah sasis dilas bersama, sasis ditempatkan pada perlengkapan khusus, di mana ia diukur dengan pengukur untuk memastikan bahwa sasis tidak melengkung dan diperiksa untuk memverifikasi bahwa semua bagian berada dengan benar. cat pada panel bodi diperiksa ketebalan lapisan menggunakan pengukur kontak yang tidak akan merusak permukaan jadi. Cat juga secara optik dibandingkan dengan chip standar untuk memastikan bahwa warnanya konsisten. Transaxle ditempatkan pada dudukan uji, diisi dengan oli, dan dijalankan untuk memeriksa kebocoran dan tingkat kebisingan. Setelah dirakit, kabel listrik dipasang ke Alat Uji Otomatis (ATE) untuk memeriksa hubungan pendek, hambatan, dan kontinuitas. Pengisi daya baterai diperiksa untuk keluaran dan penarikan arus. Selain itu, pengisi daya baterai harus melalui pemeriksaan berkala untuk mempertahankan sertifikasi Underwriters Laboratory (UL) mereka. Setiap mesin bensin diletakkan pada dinamometer dan dijalankan untuk memeriksa keluaran daya, suhu operasi, dan kebocoran. Tangki bahan bakar diberi tekanan dan ditempatkan di bawah air untuk memeriksa kebocoran. Setiap kendaraan yang sudah jadi diuji akselerasi dan pengeremannya.

Pembuangan Sampah

Pembuatan kereta golf menghasilkan empat jenis utama produk limbah:serpihan logam dan cairan pendingin yang terkontaminasi dari operasi pemesinan, bahan pengiriman kardus, dan semprotan cat yang berlebihan. Meskipun sulit untuk dikumpulkan dan disortir, serpihan logam seringkali dapat dijual ke pendaur ulang. Pendingin yang terkontaminasi justru sebaliknya. Mudah dikumpulkan dan sulit dibuang. Karena pendingin yang digunakan terkontaminasi dengan minyak gelandangan, pelumas yang bocor keluar dari mesin. Pendingin juga mendukung pertumbuhan bakteri. Beberapa perusahaan menggunakan kolam penampungan untuk memecah bakteri ini di bawah sinar matahari; mereka kemudian mendaur ulang pendingin setelah minyak gelandangan telah disaring. Namun, sebagian besar perusahaan hanya membayar agar minyak tersebut diangkut oleh perusahaan pembuangan limbah.

Bahan pengiriman kardus dibawa ke TPA setempat, di mana operator TPA dibayar untuk mengubur atau membakarnya. Beberapa perusahaan menggunakan wadah daur ulang yang terbuat dari baja atau fiber glass untuk mengurangi jumlah limbah kardus, tetapi ini menjadi alternatif yang sangat mahal ketika biaya pengiriman kembali diperhitungkan. Semprotan berlebih cat dan cat dengan masa kadaluwarsa dianggap beracun dalam banyak kasus. Untuk membuang bahan-bahan ini, produsen kereta golf harus membayar berkali-kali lipat biaya asli cat untuk menghilangkannya.

Masa Depan

Salah satu inovasi teknis yang mungkin tersedia dalam sepuluh tahun ke depan adalah baterai yang mengisi daya dalam hitungan menit dan bekerja selama berjam-jam. Pabrikan juga dapat mulai memproduksi gerobak dengan video game yang terpasang di dasbor mereka, untuk membantu pemain menghabiskan waktu sambil menunggu di tee. Demikian pula, layar video yang menampilkan tata letak yang dihasilkan komputer dari setiap lubang dengan lokasi bola dalam permainan juga sedang diperiksa.

Langkah pertama dalam pembuatan mobil golf adalah fabrikasi panel lantai dan bodi, yang dilakukan dengan pemotongan atau pencetakan lembaran logam , tergantung bahan yang digunakan. Selanjutnya, sasis atau rangka dibuat dengan cara memotong, memiringkan, dan mengelas busur pada potongan-potongan tabung tersebut. menguji desain baru. Jika desain terbukti berhasil, sistem produksi diatur dan proses manufaktur dimulai. Umumnya, sekali desain terbukti menjadi penjual yang baik tidak akan berubah dari tahun ke tahun. Ada beberapa tren gaya dalam desain kereta golf:kendaraan ini, bagaimanapun, sebagian besar utilitarian.

Langkah pertama dalam pembuatan mobil golf adalah fabrikasi panel lantai dan bodi, yang dilakukan dengan pemotongan atau pencetakan lembaran logam , tergantung bahan yang digunakan. Selanjutnya, sasis atau rangka dibuat dengan cara memotong, memiringkan, dan mengelas busur pada potongan-potongan tabung tersebut. menguji desain baru. Jika desain terbukti berhasil, sistem produksi diatur dan proses manufaktur dimulai. Umumnya, sekali desain terbukti menjadi penjual yang baik tidak akan berubah dari tahun ke tahun. Ada beberapa tren gaya dalam desain kereta golf:kendaraan ini, bagaimanapun, sebagian besar utilitarian.  Setelah sasis dan panel bodi dibuat, dibersihkan dan dicat. Selanjutnya, subassembly transaxle dibaut ke sasis. Jika kereta adalah kereta listrik, rakitan pengisi daya baterai juga ditambahkan saat ini. Akhirnya, perakitan kemudi, motor, sistem pengereman, dan baterai ditambahkan, dan bantalan kursi dan kanopi (jika perlu) ditambahkan.

Setelah sasis dan panel bodi dibuat, dibersihkan dan dicat. Selanjutnya, subassembly transaxle dibaut ke sasis. Jika kereta adalah kereta listrik, rakitan pengisi daya baterai juga ditambahkan saat ini. Akhirnya, perakitan kemudi, motor, sistem pengereman, dan baterai ditambahkan, dan bantalan kursi dan kanopi (jika perlu) ditambahkan.