Porselen

Latar Belakang

Istilah porselen mengacu pada berbagai produk keramik yang telah dipanggang pada suhu tinggi untuk mencapai kualitas vitreous, atau kaca, seperti tembus cahaya dan porositas rendah. Di antara barang-barang porselen yang paling dikenal adalah meja dan porselen dekoratif, peralatan kimia, mahkota gigi, dan isolator listrik. Biasanya putih atau putih pucat, porselen hadir dalam varietas berlapis dan tanpa glasir, dengan bisque, dipecat pada suhu tinggi, mewakili varietas tanpa glasir yang paling populer.

Meskipun porselen sering digunakan sebagai sinonim untuk porselen, keduanya tidak identik. Mereka mirip satu sama lain karena keduanya adalah barang vitreous dengan porositas yang sangat rendah, dan keduanya dapat diglasir atau tanpa glasir. Namun, porselen, juga dikenal sebagai pasta lembut atau porselen lunak, lebih lembut:dapat dipotong dengan kikir, sedangkan porselen tidak. Perbedaan ini disebabkan suhu yang lebih tinggi di mana porselen sejati ditembakkan, 2.650 derajat Fahrenheit (1.454 derajat Celcius) dibandingkan dengan 2.200 derajat Fahrenheit (1.204 derajat Celcius) untuk Cina. Karena kekerasannya yang lebih besar, porselen memiliki beberapa aplikasi medis dan industri yang tidak dimiliki Cina, terbatas pada penggunaan domestik dan artistik. Selain itu, porselen selalu tembus cahaya, sedangkan porselen tidak tembus cahaya.

Porselen pasta keras atau "asli" berasal dari Cina selama dinasti T'ang (618-907 M); namun, porselen berkualitas tinggi yang sebanding dengan barang-barang modern tidak berkembang sampai dinasti Yuan (1279-1368 M). Porselen Cina awal terdiri dari kaolin (tanah liat Cina) dan pegmatit, sejenis granit kasar. Porselen tidak dikenal oleh pembuat tembikar Eropa sebelum impor barang-barang Cina selama Abad Pertengahan. Orang Eropa mencoba menduplikasi porselen Cina, tetapi karena tidak dapat menganalisis komposisi kimianya, mereka hanya dapat meniru penampilannya. Setelah mencampur kaca dengan timah oksida untuk membuatnya buram, pengrajin Eropa mencoba menggabungkan tanah liat dan kaca tanah. Alternatif ini kemudian dikenal sebagai pasta lunak, porselen kaca, atau buatan. Namun, karena lebih lembut dari porselen asli, serta mahal untuk diproduksi, upaya untuk mengembangkan porselen sejati terus berlanjut. Pada tahun 1707 dua orang Jerman bernama Ehrenfried Walter von Tschimhaus dan Johann Friedrich Bottger berhasil menggabungkan tanah liat dengan feldspar tanah sebagai pengganti kaca tanah yang digunakan sebelumnya.

Kemudian pada abad kedelapan belas orang Inggris lebih meningkatkan resep porselen ketika mereka menemukan porselen tulang dengan menambahkan abu dari tulang sapi ke tanah liat, feldspar, dan kuarsa. Meskipun porselen tulang dibakar pada suhu yang lebih rendah daripada porselen asli, abu tulang memungkinkannya menjadi tembus cahaya. Karena juga lebih mudah dibuat, lebih sulit untuk dihancurkan, dan lebih kuat dari porselen keras, bone china telah menjadi jenis porselen paling populer di Amerika Serikat dan Inggris (konsumen Eropa terus menyukai porselen keras).

Bahan Baku

Komponen utama porselen adalah tanah liat, feldspar atau batu api, dan silika, semuanya dicirikan oleh ukuran partikel yang kecil. Untuk membuat berbagai jenis porselen, pengrajin menggabungkan bahan mentah ini dalam proporsi yang berbeda-beda sampai mereka mendapatkan sifat hijau (tidak dibakar) dan dibakar yang diinginkan.

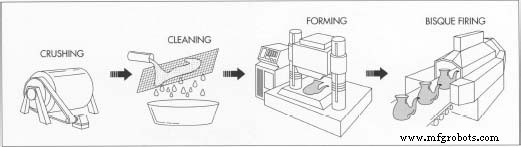

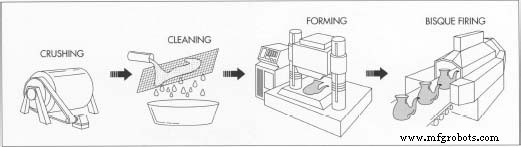

Meskipun komposisi tanah liat bervariasi tergantung di mana ia diekstraksi dan bagaimana ia  Untuk membuat porselen, bahan baku seperti tanah liat, felspar, dan silika dihancurkan terlebih dahulu menggunakan jaw crusher , hammer mill, dan ball mill. Setelah dibersihkan untuk menghilangkan material yang ukurannya tidak tepat, campuran mengalami salah satu dari empat proses pembentukan—pembentukan plastik lunak, pembentukan plastik kaku, pengepresan, atau pengecoran—tergantung pada jenis barang yang diproduksi. Barang kemudian mengalami langkah penembakan awal, pembakaran bisque. diperlakukan, semua tanah liat mengalami vitrifikasi (mengembangkan kualitas seperti kaca), hanya pada suhu yang sangat tinggi kecuali jika dicampur dengan bahan yang ambang vitrifikasinya lebih rendah. Namun, tidak seperti kaca, tanah liat bersifat refraktori, artinya ia mempertahankan bentuknya saat dipanaskan. Akibatnya, porselen menggabungkan porositas kaca yang rendah dengan kemampuan tanah liat untuk mempertahankan bentuknya saat dipanaskan, membuatnya mudah dibentuk dan ideal untuk penggunaan rumah tangga. Tanah liat utama yang digunakan untuk membuat porselen adalah tanah liat porselen dan tanah liat bola, yang sebagian besar terdiri dari kaolinat, aluminium silikat hidro.

Untuk membuat porselen, bahan baku seperti tanah liat, felspar, dan silika dihancurkan terlebih dahulu menggunakan jaw crusher , hammer mill, dan ball mill. Setelah dibersihkan untuk menghilangkan material yang ukurannya tidak tepat, campuran mengalami salah satu dari empat proses pembentukan—pembentukan plastik lunak, pembentukan plastik kaku, pengepresan, atau pengecoran—tergantung pada jenis barang yang diproduksi. Barang kemudian mengalami langkah penembakan awal, pembakaran bisque. diperlakukan, semua tanah liat mengalami vitrifikasi (mengembangkan kualitas seperti kaca), hanya pada suhu yang sangat tinggi kecuali jika dicampur dengan bahan yang ambang vitrifikasinya lebih rendah. Namun, tidak seperti kaca, tanah liat bersifat refraktori, artinya ia mempertahankan bentuknya saat dipanaskan. Akibatnya, porselen menggabungkan porositas kaca yang rendah dengan kemampuan tanah liat untuk mempertahankan bentuknya saat dipanaskan, membuatnya mudah dibentuk dan ideal untuk penggunaan rumah tangga. Tanah liat utama yang digunakan untuk membuat porselen adalah tanah liat porselen dan tanah liat bola, yang sebagian besar terdiri dari kaolinat, aluminium silikat hidro.

Feldspar, mineral yang sebagian besar terdiri dari aluminium silikat, dan flint, sejenis kuarsa keras, berfungsi sebagai fluks dalam badan atau campuran porselen. Fluks mengurangi suhu di mana gelas cair terbentuk selama pembakaran menjadi antara 1.835 dan 2.375 derajat Fahrenheit (1.000 dan 1.300 derajat Celcius). Fase cair ini mengikat butir-butir tubuh bersama-sama.

Silika adalah senyawa oksigen dan silikon, dua unsur paling melimpah di kerak bumi. Kemiripannya dengan kaca terlihat dalam kuarsa (bentuk kristalnya), opal (bentuk amorfnya), dan pasir (bentuk tidak murninya). Silika adalah pengisi yang paling umum digunakan untuk memfasilitasi pembentukan dan pembakaran tubuh, serta untuk meningkatkan sifat produk jadi. Porselen juga dapat mengandung alumina, senyawa aluminium dan oksigen, atau badan yang mengandung alkali rendah, seperti steatit, yang lebih dikenal sebagai batu sabun.

Manufaktur

Proses

Setelah bahan baku dipilih dan jumlah yang diinginkan ditimbang, mereka melalui serangkaian langkah persiapan. Pertama, mereka dihancurkan dan dimurnikan. Selanjutnya, mereka dicampur bersama sebelum mengalami salah satu dari empat proses pembentukan—pembentukan plastik lunak, pembentukan plastik kaku, pengepresan, atau pengecoran; pilihan tergantung pada jenis barang yang diproduksi. Setelah porselen terbentuk, porselen menjalani proses pemurnian akhir, pembakaran bisque, sebelum diglasir. Glasir adalah lapisan kaca dekoratif yang diaplikasikan dan ditembakkan ke badan keramik. Fase manufaktur terakhir adalah pembakaran, langkah pemanasan yang terjadi dalam jenis oven yang disebut kiln .

Menghancurkan bahan mentah

- 1 Pertama, partikel bahan mentah direduksi ke ukuran yang diinginkan, yang melibatkan penggunaan berbagai peralatan selama beberapa langkah penghancuran dan penggilingan. Penghancuran primer dilakukan pada penghancur rahang yang menggunakan rahang logam berayun. Penghancuran sekunder mengurangi partikel hingga diameter 0,1 inci (0,25 sentimeter) atau kurang dengan menggunakan muller (roda baja) atau hammer mill, palu baja yang bergerak cepat. Untuk penggilingan halus, pengrajin menggunakan penggilingan bola yang terdiri dari silinder berputar besar yang sebagian diisi dengan media penggilingan baja atau keramik berbentuk bola.

Membersihkan dan mencampur

- 2 Bahan-bahan dilewatkan melalui serangkaian saringan untuk menghilangkan bahan yang berukuran terlalu kecil atau terlalu besar. Saringan, biasanya dioperasikan dalam posisi miring, digetarkan secara mekanis atau elektromekanis untuk meningkatkan aliran. Jika tubuh yang akan dibentuk basah, bahan-bahan tersebut kemudian digabungkan dengan air untuk menghasilkan kekentalan yang diinginkan. Filtrasi magnetik kemudian digunakan untuk menghilangkan besi dari bubur, sebagai campuran berair dari bahan yang tidak larut ini disebut. Karena besi terjadi begitu meresap di sebagian besar tanah liat dan akan memberikan

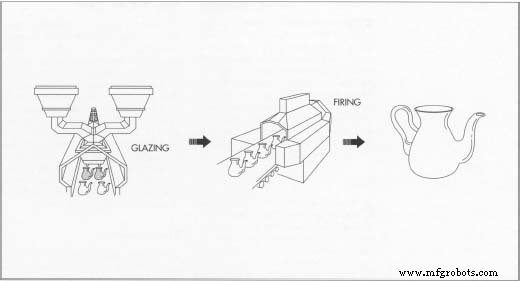

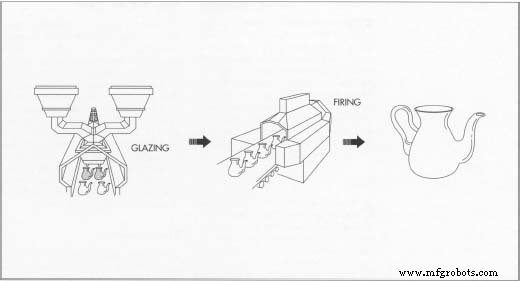

Setelah pembakaran bisque, barang porselen dimasukkan melalui operasi kaca, yang menerapkan pelapisan yang tepat. Glasir dapat diterapkan dengan mengecat, mencelupkan, menuangkan, atau menyemprot. Akhirnya, barang mengalami langkah pembakaran dalam oven atau kiln. Setelah pendinginan, peralatan porselen selesai. rona kemerahan yang tidak diinginkan pada tubuh jika teroksidasi, menghilangkannya sebelum menembak sangat penting. Jika tubuh akan dibentuk kering, pencampur cangkang, pencampur pita, atau pencampur intensif biasanya digunakan.

Setelah pembakaran bisque, barang porselen dimasukkan melalui operasi kaca, yang menerapkan pelapisan yang tepat. Glasir dapat diterapkan dengan mengecat, mencelupkan, menuangkan, atau menyemprot. Akhirnya, barang mengalami langkah pembakaran dalam oven atau kiln. Setelah pendinginan, peralatan porselen selesai. rona kemerahan yang tidak diinginkan pada tubuh jika teroksidasi, menghilangkannya sebelum menembak sangat penting. Jika tubuh akan dibentuk kering, pencampur cangkang, pencampur pita, atau pencampur intensif biasanya digunakan.

Membentuk tubuh

- 3 Selanjutnya, badan porselen dibentuk. Ini dapat dilakukan dengan menggunakan salah satu dari empat metode, tergantung pada jenis peralatan yang diproduksi:

- pembentuk plastik lunak, dimana tanah liat dibentuk dengan cetakan manual, lempar roda, jiggering, atau ram pressing. Dalam lempar roda, seorang pembuat tembikar menempatkan jumlah tubuh yang diinginkan pada roda dan membentuknya saat roda berputar. Dalam jiggering, tanah liat diletakkan di atas cetakan plester horizontal dengan bentuk yang diinginkan; cetakan itu membentuk satu sisi tanah liat, sementara cetakan yang dipanaskan diturunkan dari atas untuk membentuk sisi lainnya. Dalam pengepresan ram, tanah liat diletakkan di antara dua cetakan plester, yang membentuknya sambil memaksa air keluar. Cetakan kemudian dipisahkan dengan menerapkan vakum ke bagian atas cetakan dan tekanan ke bagian bawah cetakan. Tekanan kemudian diterapkan ke bagian atas untuk membebaskan tubuh yang terbentuk.

- plastik kaku, yang digunakan untuk membentuk lebih sedikit badan plastik. Tubuh dipaksa melalui baja mati untuk menghasilkan kolom ketebalan seragam. Ini dipotong menjadi panjang yang diinginkan atau digunakan sebagai blanko untuk operasi pembentukan lainnya.

- menekan, yang digunakan untuk memadatkan dan membentuk benda kering dalam cetakan kaku atau cetakan fleksibel. Ada beberapa jenis pengepresan, berdasarkan arah tekanannya. Pengepresan uniaksial menggambarkan proses penerapan tekanan hanya dari satu arah, sedangkan pengepresan isostatik memerlukan penerapan tekanan secara merata dari semua sisi.

- pengecoran slip, di mana bubur dituangkan ke dalam cetakan berpori. Cairan disaring melalui cetakan, meninggalkan lapisan tubuh porselen padat. Air terus mengalir keluar dari lapisan cor, sampai lapisan menjadi kaku dan dapat dikeluarkan dari cetakan. Jika kelebihan cairan tidak dikeringkan dari cetakan dan seluruh material dibiarkan memadat, proses ini dikenal sebagai pengecoran padat.

Menembak bisque

- 4 Setelah dibentuk, bagian porselen umumnya dibakar dengan bisque, yang memerlukan pemanasan pada suhu yang relatif rendah untuk menguapkan kontaminan yang mudah menguap dan meminimalkan penyusutan selama pembakaran.

Kaca

- 5 Setelah bahan glasir digiling, dicampur dengan air. Seperti bubur badan, bubur glasir disaring dan dilewatkan melalui filter magnetik untuk menghilangkan kontaminan. Kemudian diaplikasikan pada barang dengan cara mengecat, menuangkan, mencelupkan, atau menyemprot. Berbagai jenis glasir dapat diproduksi dengan memvariasikan proporsi bahan penyusunnya, seperti alumina, silika, dan calcia. Misalnya, meningkatkan alumina dan mengurangi silika menghasilkan glasir matte.

Menembak

- 6 Pembakaran adalah langkah pemanasan lebih lanjut yang dapat dilakukan di salah satu dari dua jenis oven, atau kiln. Tempat pembakaran periodik terdiri dari ruang tunggal, berlapis tahan api, tertutup rapat dengan port burner dan cerobong asap (atau elemen pemanas listrik). Ini hanya dapat menembakkan satu batch perangkat pada satu waktu, tetapi lebih fleksibel karena siklus pembakaran dapat disesuaikan untuk setiap produk. Sebuah terowongan kiln adalah ruang tahan api beberapa ratus kaki atau lebih panjangnya. Ini mempertahankan zona suhu tertentu terus menerus, dengan ware didorong dari satu zona ke zona lainnya. Biasanya, peralatan akan memasuki zona pemanasan awal dan bergerak melalui zona pembakaran pusat sebelum meninggalkan kiln melalui zona pendinginan. Jenis kiln ini biasanya lebih ekonomis dan hemat energi dibandingkan kiln periodik.

- 7 Selama proses pembakaran, berbagai reaksi terjadi. Pertama, pengotor berbasis karbon terbakar, air kimia berkembang (pada 215 hingga 395 derajat Fahrenheit atau 100 hingga 200 derajat Celcius), dan karbonat serta sulfat mulai terurai (pada 755 hingga 1.295 derajat Fahrenheit atau 400 hingga 700 derajat Celcius). Gas yang dihasilkan harus keluar dari gudang. Pada pemanasan lebih lanjut, beberapa mineral terurai menjadi fase lain, dan fluks yang ada (feldspar dan batu api) bereaksi dengan mineral yang membusuk untuk membentuk gelas cair (pada 1.295 hingga 2.015 derajat Fahrenheit atau 700 hingga 1.100 derajat Celcius). Fase gelas ini diperlukan untuk menyusutkan dan mengikat butiran. Setelah kepadatan yang diinginkan tercapai (lebih besar dari 2.195 derajat Fahrenheit atau 1.200 derajat Celcius), peralatan didinginkan, yang menyebabkan kaca cair mengeras, sehingga membentuk ikatan yang kuat antara butiran kristal yang tersisa. Setelah dingin, porselen selesai.

Kontrol Kualitas

Karakter bahan baku penting dalam menjaga kualitas selama proses pembuatan. Komposisi kimia, fase mineral, distribusi ukuran partikel, dan luas permukaan koloid mempengaruhi sifat porselen yang terbakar dan tidak terbakar. Dengan tubuh unfired, sifat dievaluasi meliputi viskositas, plastisitas, susut, dan kekuatan. Dengan porselen yang dibakar, kekuatan, porositas, warna, dan ekspansi termal diukur. Banyak dari properti ini dipantau dan dikendalikan selama pembuatan menggunakan metode statistik. Baik bahan baku maupun parameter proses (waktu penggilingan dan tekanan pembentukan, misalnya) dapat disesuaikan untuk mencapai kualitas yang diinginkan.

Masa Depan

Seni porselen berkualitas tinggi dan peralatan makan akan terus meningkatkan budaya. Perbaikan di bidang manufaktur akan terus meningkatkan produktivitas dan efisiensi energi. Misalnya, sebuah pabrik kiln Jerman telah mengembangkan kiln terowongan prefabrikasi untuk pembakaran cepat porselen berkualitas tinggi dalam waktu kurang dari 5 jam. Penembakan dicapai dengan mengurangi sebagian atmosfer pada suhu pembakaran maksimum 2.555 derajat Fahrenheit (1.400 derajat Celcius). Tempat pembakaran ini menggunakan pembakar berkecepatan tinggi dan sistem kontrol otomatis, menghasilkan 23.000 pon (11.500 kilogram) porselen dalam 24 jam.

Produsen produk porselen mungkin juga harus meningkatkan upaya daur ulang mereka, karena meningkatnya peraturan lingkungan. Meskipun skrap yang tidak dibakar mudah didaur ulang, skrap yang dibakar menimbulkan masalah:kuat secara mekanis dan karena itu sulit terurai, biasanya dibuang ke tempat pembuangan sampah. Namun, penelitian awal telah menunjukkan bahwa skrap yang dibakar dapat digunakan kembali setelah pendinginan termal (di mana skrap dipanaskan kembali dan kemudian didinginkan dengan cepat), yang membuatnya lebih lemah dan lebih mudah terurai. Scrap tersebut kemudian dapat digunakan sebagai bahan baku.

Porselen tampaknya memainkan peran yang lebih penting dalam aplikasi teknis. Paten terbaru telah dikeluarkan untuk perusahaan Jepang dan Amerika di bidang isolator listrik dan prostesis gigi. NGK Insulators, Ltd., produsen Jepang, telah mengembangkan porselen berkekuatan tinggi untuk isolator listrik, sedangkan Murata Manufacturing Co. telah mengembangkan komponen porselen sintering suhu rendah untuk aplikasi elektronik.

Untuk membuat porselen, bahan baku seperti tanah liat, felspar, dan silika dihancurkan terlebih dahulu menggunakan jaw crusher , hammer mill, dan ball mill. Setelah dibersihkan untuk menghilangkan material yang ukurannya tidak tepat, campuran mengalami salah satu dari empat proses pembentukan—pembentukan plastik lunak, pembentukan plastik kaku, pengepresan, atau pengecoran—tergantung pada jenis barang yang diproduksi. Barang kemudian mengalami langkah penembakan awal, pembakaran bisque. diperlakukan, semua tanah liat mengalami vitrifikasi (mengembangkan kualitas seperti kaca), hanya pada suhu yang sangat tinggi kecuali jika dicampur dengan bahan yang ambang vitrifikasinya lebih rendah. Namun, tidak seperti kaca, tanah liat bersifat refraktori, artinya ia mempertahankan bentuknya saat dipanaskan. Akibatnya, porselen menggabungkan porositas kaca yang rendah dengan kemampuan tanah liat untuk mempertahankan bentuknya saat dipanaskan, membuatnya mudah dibentuk dan ideal untuk penggunaan rumah tangga. Tanah liat utama yang digunakan untuk membuat porselen adalah tanah liat porselen dan tanah liat bola, yang sebagian besar terdiri dari kaolinat, aluminium silikat hidro.

Untuk membuat porselen, bahan baku seperti tanah liat, felspar, dan silika dihancurkan terlebih dahulu menggunakan jaw crusher , hammer mill, dan ball mill. Setelah dibersihkan untuk menghilangkan material yang ukurannya tidak tepat, campuran mengalami salah satu dari empat proses pembentukan—pembentukan plastik lunak, pembentukan plastik kaku, pengepresan, atau pengecoran—tergantung pada jenis barang yang diproduksi. Barang kemudian mengalami langkah penembakan awal, pembakaran bisque. diperlakukan, semua tanah liat mengalami vitrifikasi (mengembangkan kualitas seperti kaca), hanya pada suhu yang sangat tinggi kecuali jika dicampur dengan bahan yang ambang vitrifikasinya lebih rendah. Namun, tidak seperti kaca, tanah liat bersifat refraktori, artinya ia mempertahankan bentuknya saat dipanaskan. Akibatnya, porselen menggabungkan porositas kaca yang rendah dengan kemampuan tanah liat untuk mempertahankan bentuknya saat dipanaskan, membuatnya mudah dibentuk dan ideal untuk penggunaan rumah tangga. Tanah liat utama yang digunakan untuk membuat porselen adalah tanah liat porselen dan tanah liat bola, yang sebagian besar terdiri dari kaolinat, aluminium silikat hidro.  Setelah pembakaran bisque, barang porselen dimasukkan melalui operasi kaca, yang menerapkan pelapisan yang tepat. Glasir dapat diterapkan dengan mengecat, mencelupkan, menuangkan, atau menyemprot. Akhirnya, barang mengalami langkah pembakaran dalam oven atau kiln. Setelah pendinginan, peralatan porselen selesai. rona kemerahan yang tidak diinginkan pada tubuh jika teroksidasi, menghilangkannya sebelum menembak sangat penting. Jika tubuh akan dibentuk kering, pencampur cangkang, pencampur pita, atau pencampur intensif biasanya digunakan.

Setelah pembakaran bisque, barang porselen dimasukkan melalui operasi kaca, yang menerapkan pelapisan yang tepat. Glasir dapat diterapkan dengan mengecat, mencelupkan, menuangkan, atau menyemprot. Akhirnya, barang mengalami langkah pembakaran dalam oven atau kiln. Setelah pendinginan, peralatan porselen selesai. rona kemerahan yang tidak diinginkan pada tubuh jika teroksidasi, menghilangkannya sebelum menembak sangat penting. Jika tubuh akan dibentuk kering, pencampur cangkang, pencampur pita, atau pencampur intensif biasanya digunakan.