Pembilasan Baja Argon

Pembilasan Baja dengan Argon

Proses pembilasan gas adalah metode di mana pembilasan baja cair di sendok yang penuh dilakukan melalui injeksi gas inert ke dalam penangas baja. Gas Argon (Ar) lebih disukai untuk pembilasan karena tidak hanya bersifat inert tetapi kelarutannya dalam baja juga sangat rendah. Pembilasan dihasilkan dari pemuaian gas karena pemanasan dan penurunan tekanan saat gas naik.

Pembilasan Ar baja cair dilakukan untuk memperoleh suhu, komposisi, dan promosi reaksi pemurnian logam terak yang homogen. Pembilasan baja cair Ar dilaporkan sebagai proses yang sangat baik untuk pengapungan dan pemisahan inklusi non-logam.

Baja cair setelah penyadapan distratifikasi di sendok yang penuh karena penambahan paduan besi dan karburator di sendok yang penuh pada saat penyadapan baja. Baja berlapis ini diaduk dengan membersihkan gas Ar di stasiun pembilasan Ar. Pembersihan gas Ar melalui penangas baja cair membantu menghasilkan turbulensi penangas yang cukup untuk menghasilkan homogenisasi termal yang cepat. Pengadukan dengan Ar juga meningkatkan kecepatan pencampuran untuk penambahan bahan kimia. Variabel yang berbeda untuk pembilasan argon termasuk laju pembersihan gas, jumlah baja cair (ukuran panas), jumlah superheat yang tersedia dalam baja cair, jumlah sisa terak, jumlah senyawa penutup terak atau sendok sintetis yang ditambahkan, jumlah pencampuran yang diperlukan untuk bahan kimia. tambahan.

Operator dan ahli metalurgi berpengalaman menyadari pentingnya pembilasan gas Ar yang akurat dan konsisten di sendok yang penuh. Baja bersih dan kemampuan castability yang baik dalam continuous casting machine (CCM) bergantung pada pengadukan bilas yang konsisten dan lembut. Sistem kontrol pembilasan Ar yang baik di stasiun pembilasan Ar memfasilitasi laju dan durasi pembilasan argon yang akurat dan dapat direproduksi.

Gas Ar dapat dimasukkan ke dalam sendok yang penuh baik melalui tombak tahan api yang dimasukkan dalam-dalam dari atas ke dalam wadah baja cair atau melalui sumbat pembersih bawah. Tombak tahan api atas mungkin dari tipe 'T', 'Y' atau lubang lurus. Gas Ar yang dimasukkan melalui sumbat pembersih bawah adalah metode pembilasan gas yang lebih efektif daripada tetesan Ar di atas bak melalui tombak atas. Biasanya operasi pembilasan dilakukan dengan merembeskan gas Ar melalui pengaturan sumbat pembersih berpori di bagian bawah sendok yang penuh dan mekanisme tombak atas berfungsi sebagai sarana cadangan untuk pembilasan rendaman baja cair jika rangkaian sumbat di sendok tidak dapat dioperasikan untuk sementara. Sambungan pasokan gas ke sendok yang penuh dapat dilakukan secara manual dengan sistem kopling cepat atau secara otomatis dibuat ketika mobil transfer dengan sendok penuh ditempatkan di atasnya, tiba di stasiun pembilasan. Hari-hari ini sebagian besar sendok dilengkapi dengan sumbat bawah untuk menggelegak argon. Data dengan pengadukan atas dengan argon menghasilkan kinerja bukaan bebas sendok yang sedikit menurun.

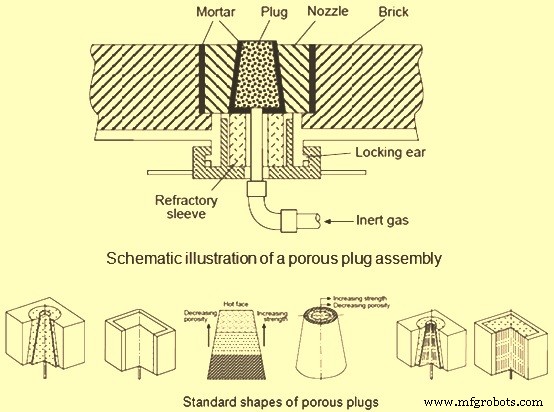

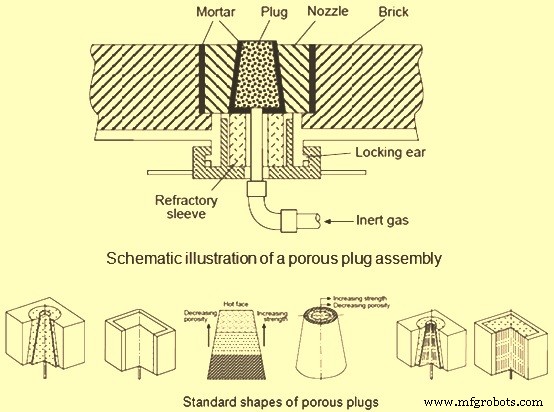

Sebuah ilustrasi skema dari rakitan steker berpori di dasar sendok dan berbagai jenis colokan pembersih berpori ditunjukkan pada Gambar 1.

Gbr 1 Rakitan colokan berpori dan berbagai jenis colokan berpori

Gambar 1 menunjukkan bentuk standar dari 6 jenis busi berpori. Dari kiri adalah sumbat isotropik (no. 1 dan 2), sumbat komponen terdiri dari irisan (no. 3) dan konsentris (no. 4) dan sumbat kapiler terdiri dari kerucut (no. 5) dan persegi panjang (no. 6).

Seperti dapat dilihat pada gambar, sumbat berpori memiliki bentuk kerucut atau persegi panjang. Steker berbentuk kerucut lebih mudah diganti jika steker aus sebelum lapisannya. Colokan persegi panjang secara geometris kompatibel dengan batu bata di sekitarnya dan dapat digunakan untuk keuntungan dalam kasus di mana masa pakai sumbat sebanding dengan lapisan. Performa dan masa pakai colokan isotropik dapat ditingkatkan dengan memproduksi elemen dalam dua atau tiga komponen yang ditumpuk bersama dengan sisipan logam. Keuntungan utama dari apa yang disebut porositas terarah atau sumbat kapiler adalah bahwa sumbat dapat dibuat dari bahan tahan api yang sama padatnya dengan bata pelapis, atau bahkan lebih padat. Hal ini menghasilkan peningkatan kekuatan kompresi panas, ketahanan yang lebih besar terhadap erosi, dan masa pakai yang lebih lama. Kerugian dari sumbat kapiler adalah mereka lebih rentan terhadap infiltrasi oleh baja cair setelah kehilangan tekanan gas argon.

Bilas Ar yang lembut mengapungkan inklusi nonlogam karena gelembung bertekanan tinggi dari gas Ar menjadi zat pembawa yang membawa inklusi non-logam ke permukaan terak dan membantu membersihkan baja cair.

Dalam pembilasan dengan menggunakan sumbat pembersih bawah, kondisi berikut dapat menghambat kemampuan untuk mencapai dan mempertahankan energi pengadukan yang benar dalam sendok yang penuh.

- Penyaluran gas Ar menghasilkan laju pembilasan yang lebih rendah dari yang diharapkan

- Kebocoran pada sistem suplai Ar

- Adanya tekanan balik variabel karena perubahan kondisi steker

- Kemungkinan kesalahan dalam menilai kecepatan pengadukan karena ketebalan dan konsistensi terak yang bervariasi

- Kurangnya catatan waktu nyata dari riwayat pembilasan pada setiap sendok penuh

Kondisi ini dapat merugikan dengan efek negatif berikut.

- Konsumsi gas Ar yang berlebihan

- Kemampuan cor baja yang buruk (penyumbatan nozzle) di CCM

- Penghapusan inklusi terak yang tidak memadai

- Tidak adanya hasil penambahan aluminium (Al)

- Menghasilkan keausan refraktori garis terak sendok

- Tujuan pembilasan Ar mungkin tidak tercapai

- Oksigen total yang lebih tinggi dalam baja yang dibilas

Untuk mencapai suhu dan komposisi rendaman yang homogen, baja dalam ladle paling sering diaduk dengan menggunakan gelembung gas argon pada tingkat gelembung gas sedang, mis. kurang dari 0,6 N cum/menit.

Dasar-dasar pembilasan Ar seperti proses pembuatan baja lainnya didasarkan pada kontrol transportasi massal. Untuk pengendalian transportasi massal diperlukan arus konveksi dalam sistem. Arus konveksi dihasilkan karena daya apung dari gas inert yang dimasukkan ke dalam sistem yang merupakan sistem suhu tinggi (sekitar 1600 derajat C).

Untuk sebagian besar reaksi logam terak, laju dikendalikan terutama oleh perpindahan massa reaktan dan produk melintasi antarmuka logam terak. Dalam sistem pembilasan seperti penangas baja dalam sendok yang dibilas dengan Ar, area antarmuka logam terak dipengaruhi oleh tingkat pengadukan dalam penangas baja yang, pada gilirannya, ditentukan oleh daya pembilasan.

Homogenisasi suhu dan komposisi bath oleh gelembung gas terutama disebabkan oleh disipasi energi apung dari gas yang diinjeksikan. Hubungan termodinamika yang menggambarkan daya pengadukan efektif suatu gas diturunkan oleh Pluschkell. Berikut adalah persamaan daya pengadukan yang diturunkan dari hubungan Pluschkell.

e=14,23 (VT/M) log [(1+H)/1,48 P?]

Dimana

e adalah daya pembilasan dalam W/ton

V adalah laju aliran gas dalam N Cum/menit

B adalah suhu mandi dalam Kelvin

L adalah berat bath dalam ton

H adalah kedalaman injeksi gas dalam meter

P? adalah tekanan gas di permukaan bak dalam atm

Waktu pengadukan untuk mencapai homogenisasi 95% didefinisikan sebagai waktu pencampuran t .

Ada banyak studi eksperimental dan teoretis yang berhubungan dengan fenomena pencampuran dalam sistem yang diaduk dengan gas. Hubungan berikut menyatakan waktu pencampuran, t (s), dalam hal daya pengadukan, e (W/ton), diameter sendok, D (m), dan kedalaman injeksi, H (m), diperoleh dari karya Mazumdar dan Guthrie.

t (s) =116 (e)¯¹/³ (D?/³H¯¹)

Lokasi steker pembilasan

Lokasi sumbat pembilasan bawah berpengaruh pada waktu pencampuran. Waktu pencampuran dikurangi dengan menempatkan sumbat bawah di tengah, mis. pada radius tengah. Sumbat pembilas yang ditempatkan di tengah dasar sendok menghasilkan putaran toroidal aliran logam di bagian atas bak sementara zona mati dibuat di bagian bawah, menghasilkan waktu pencampuran yang lebih lama. Sumbat bawah yang ditempatkan secara eksentrik meningkatkan sirkulasi logam yang luas di seluruh bak, menghindari zona mati dan menyebabkan waktu pencampuran yang lebih singkat.

Sangat menarik untuk dicatat bahwa perpindahan massa antara logam dan terak terhambat ketika sumbat pembilasan di dasar sendok terletak di tengah. Sumbat pembilas yang terletak di tengah menghasilkan peningkatan emulsifikasi logam terak dengan peningkatan laju aliran gas. Steker pembilasan yang terletak di lokasi eksentrik menciptakan zona bebas terak, yang dikenal sebagai mata, dekat dengan dinding sendok yang padat. Hal ini mempengaruhi pelepasan partikel terak dari fase terak utama dan mengakibatkan penurunan emulsifikasi. Oleh karena itu, pilihan terakhir lokasi sumbat pembilasan di bagian bawah sendok tampaknya ditentukan oleh aspek pengadukan mana yang lebih penting untuk operasi tertentu. Biasanya solusi kompromi disesuaikan.