Jenis permukaan akhir untuk mesin CNC

pemesinan CNC adalah proses manufaktur subtraktif yang dapat menghasilkan suku cadang dengan toleransi ketat (hingga ± 0,025 mm) dan detail halus dari berbagai macam logam dan plastik. Namun, karena sifat subtraktif CNC— berbeda dengan pencetakan 3D dan manufaktur aditif —bagian sering lepas dari mesin penggilingan dan mesin bubut dengan tanda pahat yang terlihat.

Di sinilah finishing permukaan berperan. Menerapkan pasca-pemrosesan dan pelapisan permukaan yang tepat dapat meningkatkan kekasaran permukaan, sifat kosmetik dan visual, serta ketahanan aus komponen mesin CNC. Finishing permukaan, diterapkan dengan benar, meningkatkan fungsionalitas dan estetika, dan dalam banyak kasus keduanya.

Dalam artikel ini, kami membahas pelapis permukaan paling umum untuk komponen CNC logam guna membantu Anda memilih yang tepat untuk aplikasi Anda.

Pemesinan permukaan CNC apa yang ditawarkan Hub?

Berikut adalah pelapis permukaan paling umum yang tersedia di platform Hubs. Harap dicatat bahwa ini semua untuk bagian logam.

| Sebagai mesin | Karena suku cadang mesin—atau suku cadang yang langsung keluar dari mesin—memiliki tanda pahat kecil yang terlihat dan kekasaran permukaan standar (Ra) adalah 3,2 m. Persyaratan permukaan akhir dapat ditingkatkan menjadi 1,6, 0,8 dan 0,4 m. |

| Peledakan Manik | Bagian bead blasted memiliki hasil akhir matte dengan tekstur ringan. Ini terutama digunakan untuk meningkatkan tampilan visual bagian. |

| Anodizing Tipe II (bening atau berwarna) | Anodizing (Tipe II) menambahkan lapisan keramik tahan korosi ke permukaan komponen. Hanya tersedia untuk aluminium dan titanium, bagian anodized dapat diwarnai beberapa warna. |

| Anodizing Tipe III (lapisan keras) | Anodizing (Tipe III) menambahkan lapisan keramik tahan aus dan korosi ke permukaan komponen. Ini menawarkan perlindungan yang lebih besar daripada Tipe II dan dapat diwarnai dengan warna yang berbeda. Hanya tersedia untuk aluminium dan titanium. |

| Pelapis bubuk | Powder coating menambahkan lapisan tahan aus dan korosi pada permukaan suku cadang. Ini memiliki ketahanan benturan yang lebih tinggi dibandingkan dengan anodizing, hadir dengan berbagai macam warna, dan dapat diterapkan pada logam apa pun. |

Ikhtisar teknis: Jelajahi daftar lengkap penyelesaian yang tersedia di Hub. Dapatkan bagian logam dan plastik Anda dengan mesin CNC dan selesai dalam waktu 5 hari.

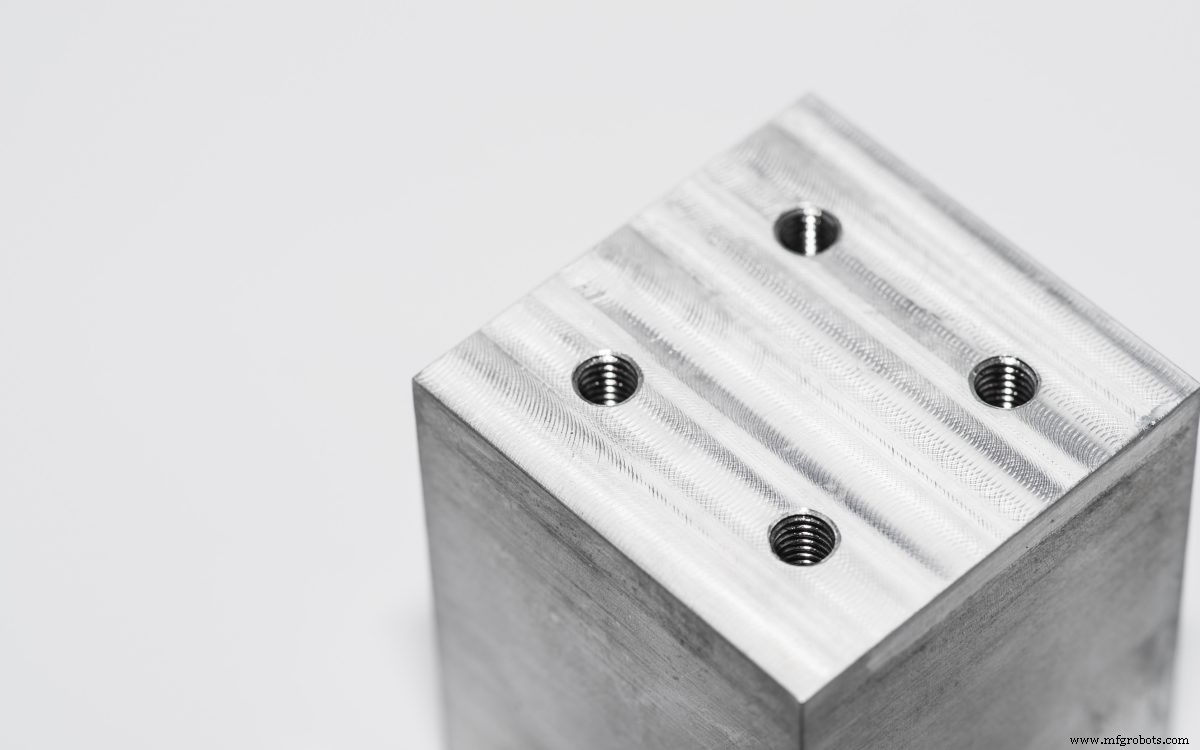

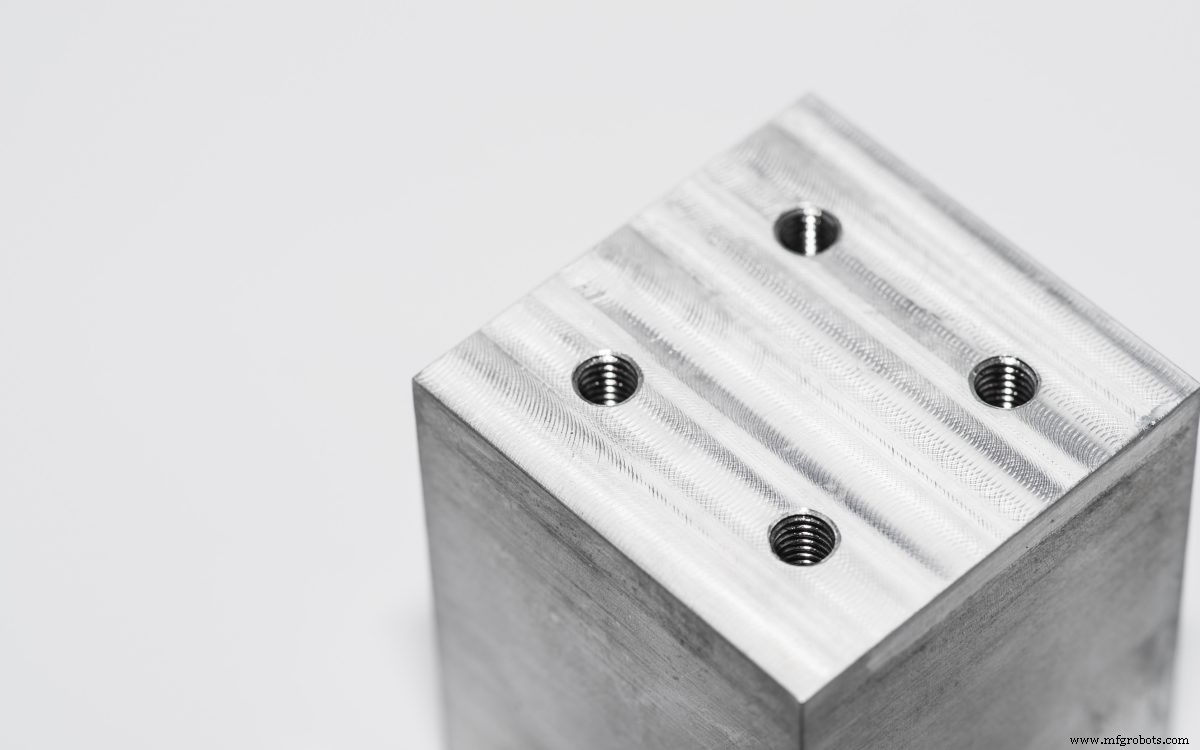

Penjelasan permukaan selesai:Seperti yang dikerjakan

Semua bagian mesin CNC akan memiliki tanda yang mengikuti jalur alat pemotong yang digunakan selama pemesinan. Kualitas permukaan diukur dalam hal kekasaran permukaan rata-rata (Ra). Ra adalah ukuran deviasi rata-rata profil mesin dari permukaan ideal.

Standar kekasaran permukaan mesin adalah 3,2 m (125 in). Lulus pemotongan akhir dapat diterapkan untuk mengurangi kekasaran permukaan hingga 1,6, 0,8 atau 0,4 m (63, 32 atau 16 in). Ini akan meningkatkan biaya produksi suku cadang, karena diperlukan langkah pemesinan ekstra dan kontrol kualitas yang lebih ketat.

Karena bagian mesin dapat dihaluskan atau dipoles untuk meningkatkan kualitas permukaan dan tampilan visualnya dengan mengurangi kekasaran permukaannya. Penghalusan dan pemolesan akan menghilangkan beberapa material yang mempengaruhi toleransi dimensi bagian.

Pro

Toleransi dimensi paling ketat

Tanpa biaya tambahan (untuk hasil akhir standar)

Kontra

Tanda alat yang terlihat

| Selesai | ★ |

| Toleransi | ★ |

| Perlindungan | ★ |

| Biaya | $ |

| Cocok untuk | Materi apa saja |

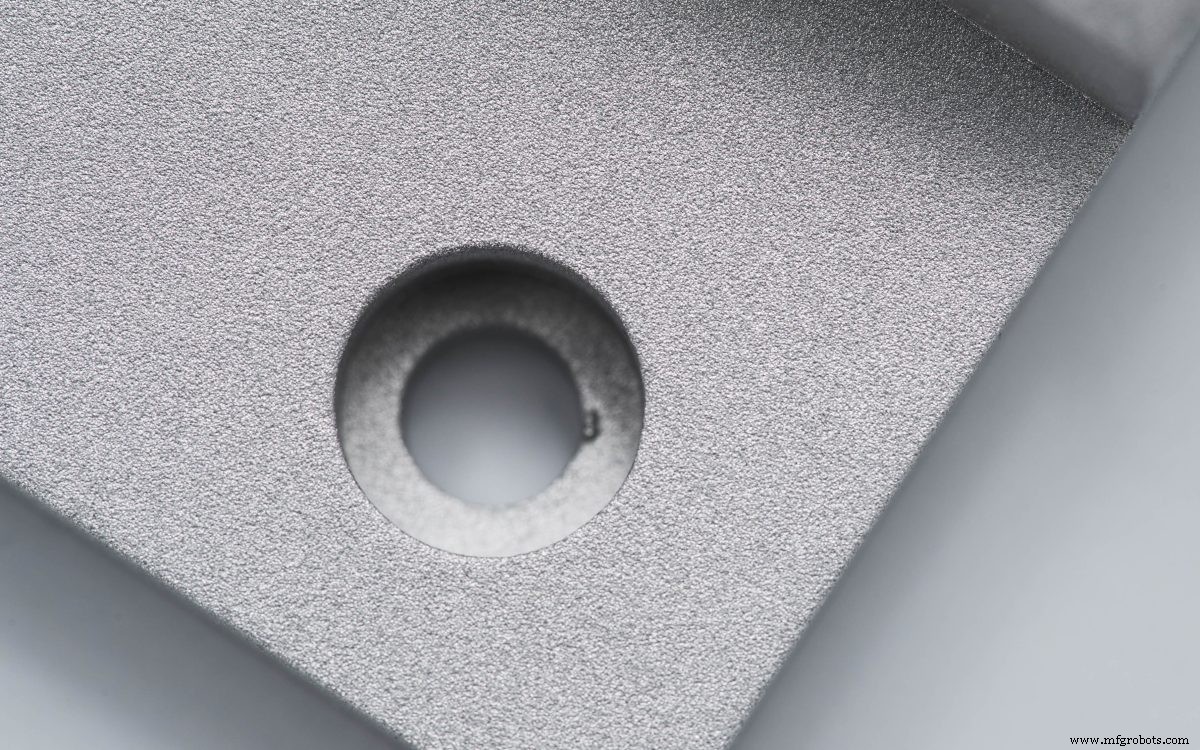

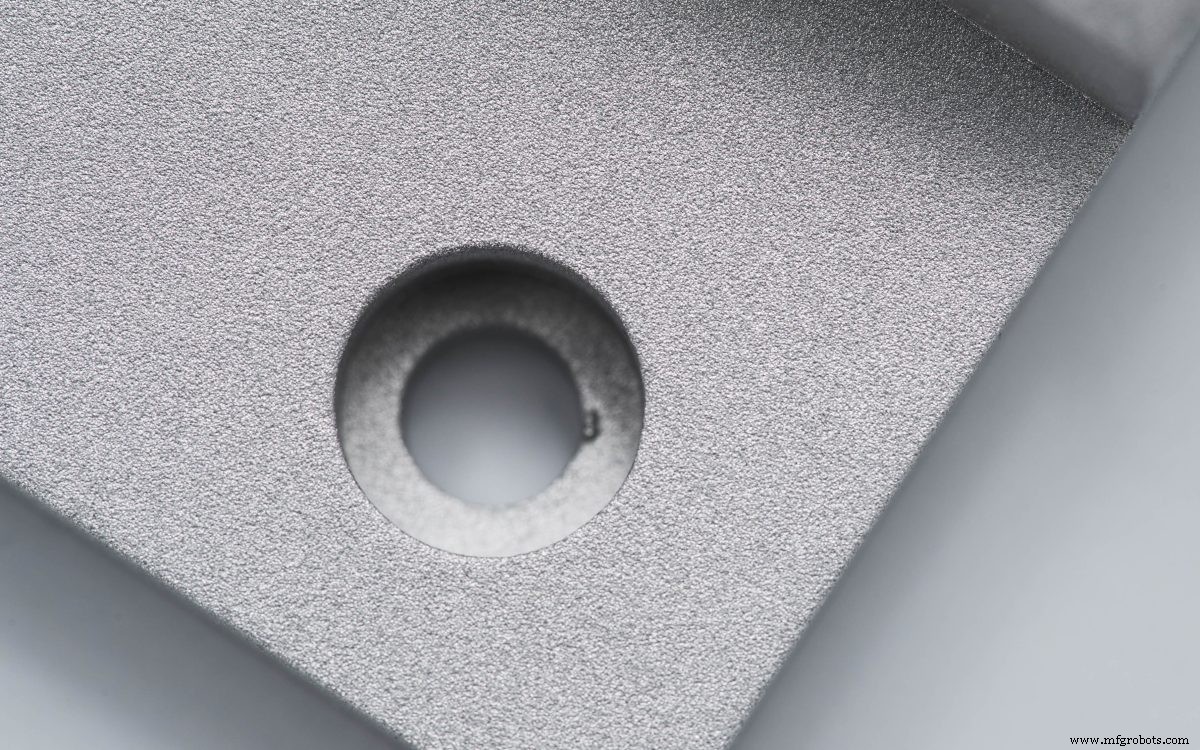

Permukaan selesai dijelaskan:Bead blasting

Peledakan manik menambahkan permukaan akhir matte atau satin yang seragam ke bagian mesin, yang menghilangkan bekas pahat. Ia bekerja dengan membombardir bagian Anda dengan manik-manik kaca kecil menggunakan pistol udara bertekanan. Ini menghilangkan bahan berlebih dan menghaluskan permukaan bagian. Permukaan atau fitur penting (seperti lubang) dapat ditutupi untuk menghindari perubahan dimensi apa pun.

Secara umum, peledakan manik lebih banyak digunakan untuk estetika bagian daripada fungsionalitas. Ini adalah proses manual, jadi hasilnya akan tergantung sampai batas tertentu pada keterampilan operator. Ukuran tekanan udara dan ukuran manik-manik kaca adalah parameter proses utama. Manik-manik kaca tersedia dalam berbagai ukuran (dari courser hingga sangat halus) seperti halnya amplas yang memiliki ukuran dan tingkatan berbeda.

Pro

Hasil akhir matte atau satin seragam

Permukaan akhir berbiaya rendah

Kontra

Mempengaruhi dimensi kritis dan kekasaran permukaan

| Selesai | ★ |

| Toleransi | ★ |

| Perlindungan | ★ |

| Biaya | $$ |

| Cocok untuk | Materi apa saja |

Permukaan selesai dijelaskan:anodizing (Tipe II dan Tipe III)

Anodizing menambahkan lapisan keramik tipis ke permukaan bagian logam yang melindungi terhadap korosi dan keausan. Lapisan anodik secara elektrik non-konduktif, memiliki kekerasan tinggi dan dapat diwarnai dengan warna yang berbeda. Anodisasi hanya kompatibel dengan aluminium dan titanium.

Dengan anodizing Tipe II &Tipe III, bagian tersebut direndam dalam larutan asam sulfat encer dan tegangan listrik diterapkan antara komponen dan katoda. Reaksi elektrokimia memakan bahan pada permukaan bagian yang terbuka, mengubahnya menjadi aluminium keras atau titanium oksida. Masker dapat diterapkan pada permukaan dengan dimensi kritis (seperti lubang berulir) atau permukaan yang harus tetap konduktif secara elektrik untuk mencegah anodisasi. Bagian anodized juga dapat diwarnai dengan berbagai warna sebelum disegel (seperti merah, biru, hitam atau emas).

Dengan memvariasikan arus listrik, waktu anodisasi dan konsistensi serta suhu larutan, lapisan dengan ketebalan dan kerapatan yang berbeda dapat dibuat.

Apa itu anodizing Tipe II (bening atau berwarna)?

Anodizing Tipe II juga disebut anodizing "standar" atau "dekoratif" dan dapat menghasilkan lapisan dengan ketebalan hingga 25 m. Ketebalan lapisan tipikal tergantung pada warnanya dan dapat bervariasi antara 8-12 m untuk bagian yang diwarnai hitam dan 4-8 m untuk bagian yang bening (tidak diwarnai).

Anodisasi tipe II terutama digunakan untuk memproduksi suku cadang dengan permukaan yang lebih halus dan memberikan ketahanan korosi yang baik serta ketahanan aus yang terbatas.

Apa itu anodizing Tipe III (hardcoat)?

Anodizing Tipe III juga disebut anodizing "hardcoat" dan dapat menghasilkan lapisan hingga ketebalan 125 m. Jika tidak ditentukan lain, lapisan anodik tipe III tipikal adalah setebal 50 m.

Anodisasi tipe III menghasilkan lapisan keramik tebal dengan kepadatan tinggi yang memberikan ketahanan korosi dan aus yang sangat baik, cocok untuk aplikasi fungsional. Perlu diketahui bahwa ini memerlukan kontrol proses yang lebih dekat dibandingkan dengan anodisasi tipe II (densitas arus lebih tinggi dan suhu larutan konstan mendekati 0oC), sehingga biayanya lebih tinggi.

Kiat pro untuk anodisasi

Lapisan anodik tumbuh di kedua arah secara merata. Ini berarti bahwa lapisan setebal 50 m akan menonjol kira-kira 25 m di atas permukaan asli dan bahwa silinder dengan diameter 1 mm sebelum anodizing, akan memiliki diameter 1,05 mm setelah anodizing. Rincian lebih lanjut tentang anodisasi dapat ditemukan di standar MIL-A-8625.

Pro

Pelapis kosmetik yang tahan lama

Lapisan ketahanan aus yang tinggi untuk aplikasi teknik kelas atas (tipe III)

Dapat diterapkan dengan mudah ke rongga internal dan bagian kecil

Kontrol dimensi yang baik

Kontra

Hanya kompatibel dengan paduan aluminium dan titanium

Relatif rapuh dibandingkan dengan powder coating

Anodisasi tipe III adalah yang paling mahal di antara hasil akhir yang dibahas dalam artikel ini

| Selesai | ★ |

| Toleransi | ★ |

| Perlindungan | ★ (Tipe II); (Tipe III) |

| Biaya | $$$ (Tipe II); $$$$ (Tipe III) |

| Cocok untuk | Aluminium &titanium |

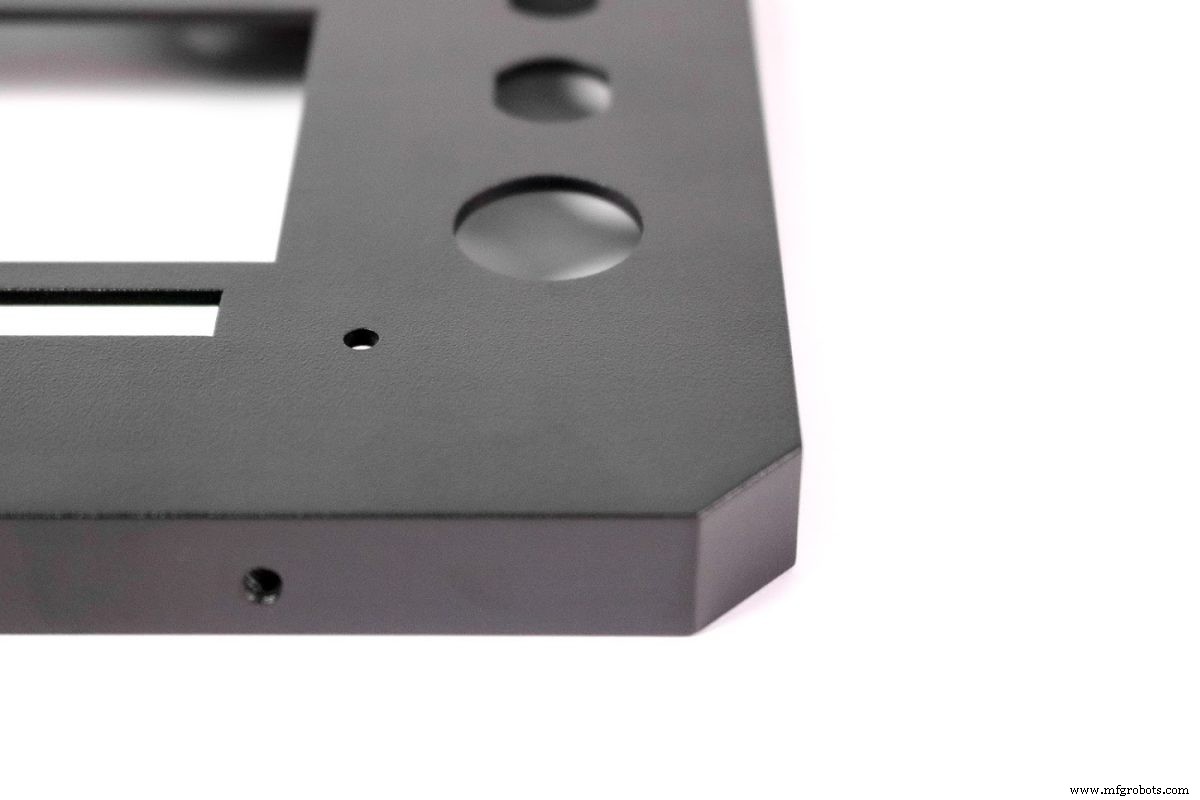

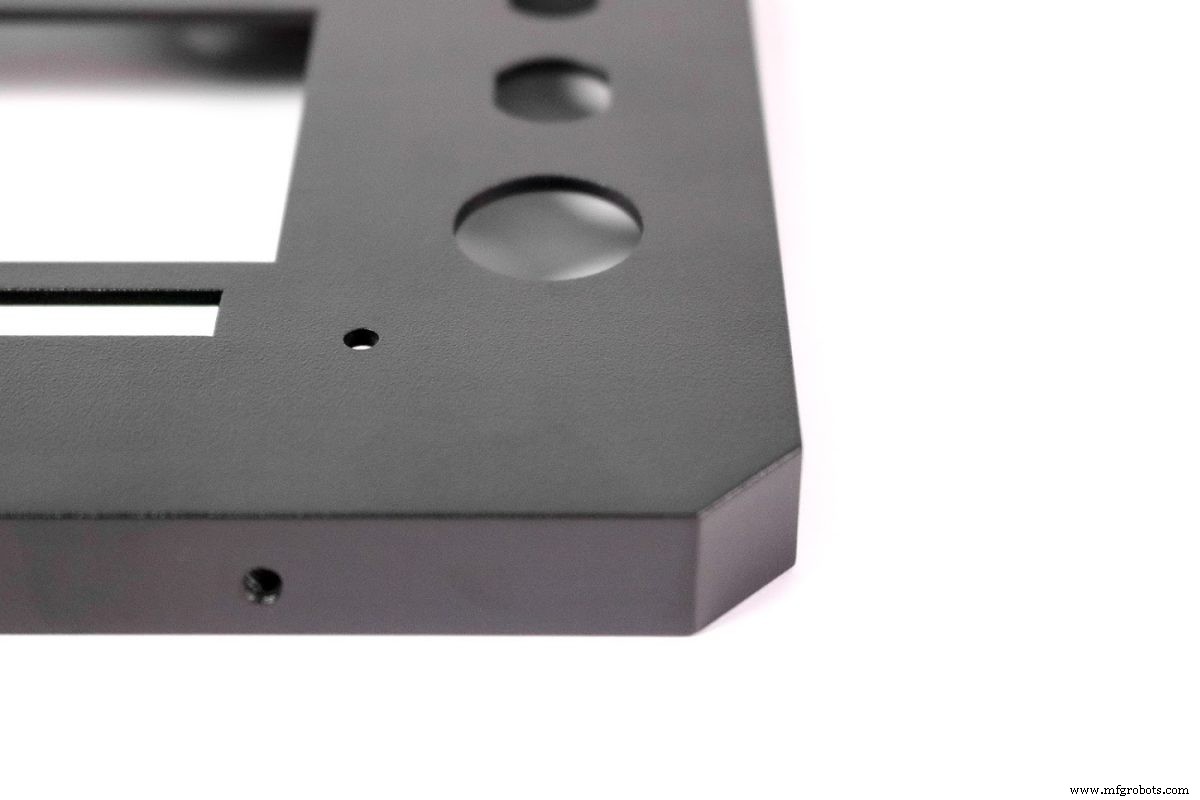

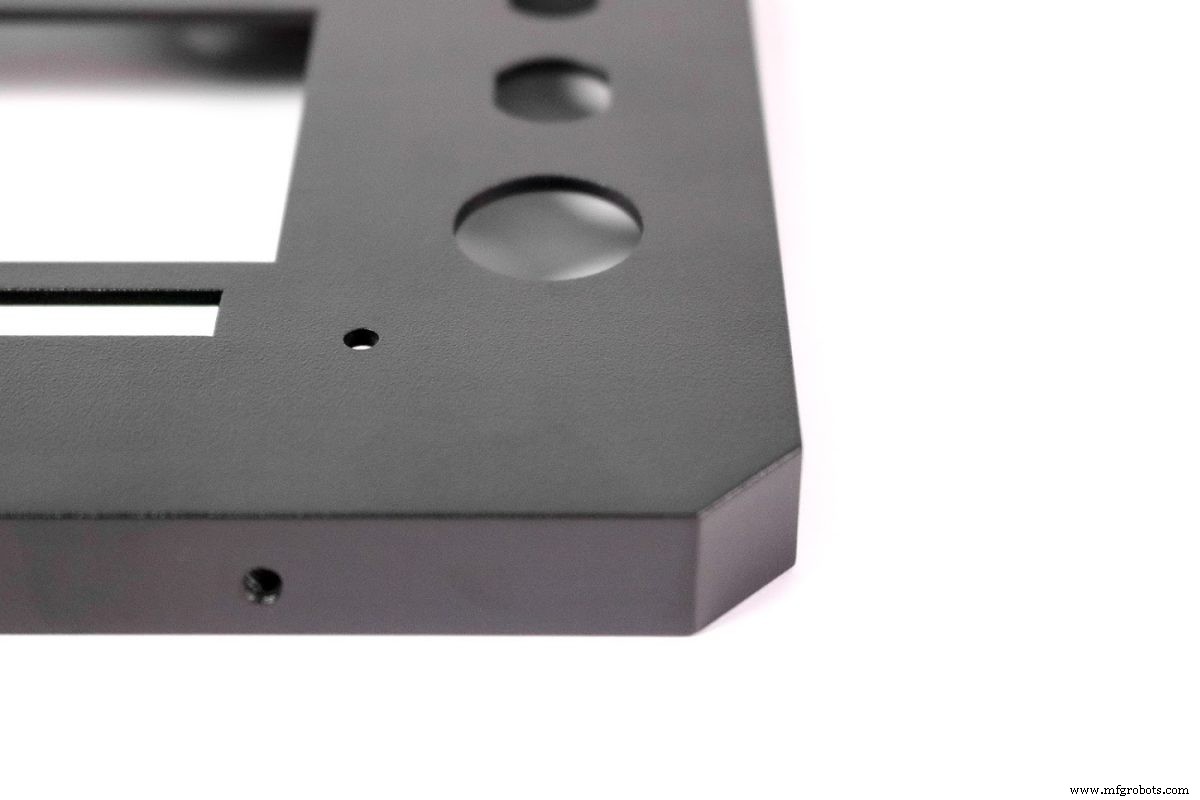

Penjelasan permukaan selesai:Powder coating

Lapisan bubuk menambahkan lapisan tipis polimer pelindung ke permukaan bagian. Powder coating adalah hasil akhir yang kuat dan tahan aus yang kompatibel dengan semua bahan logam dan dapat dikombinasikan dengan bead blasting untuk membuat bagian dengan permukaan yang halus dan seragam serta ketahanan korosi yang sangat baik.

Proses pelapisan bubuk mirip dengan pengecatan semprot, tetapi "cat" yang dimaksud adalah bubuk kering, bukan cairan. Bagian-bagian tersebut pertama-tama disiapkan dengan lapisan fosfat atau kromat opsional untuk meningkatkan ketahanan korosinya, kemudian dilapisi dengan bubuk kering menggunakan pistol "semprotan" elektrostatik dan kemudian dikeringkan pada suhu tinggi (biasanya dalam oven pada 200 derajat Celcius).

Beberapa lapisan dapat diterapkan untuk membuat lapisan yang lebih tebal dan ketebalan tipikal bervariasi dari sekitar 18 m hingga 72 m. Tersedia berbagai macam warna.

Pro

Lapisan yang kuat &tahan aus dan korosi untuk aplikasi fungsional

Ketahanan benturan lebih tinggi daripada anodisasi

Kompatibel dengan semua logam

Tersedia beberapa warna

Kontra

Tidak mudah diterapkan pada permukaan internal

Kontrol dimensi yang lebih sedikit daripada anodisasi

Tidak cocok untuk komponen kecil

| Selesai | ★ |

| Toleransi | ★ |

| Perlindungan | ★ |

| Biaya | $$$ |

| Cocok untuk | Material apa saja yang dapat bertahan dari proses pengawetan termal |

Apa tips &trik teratas Hub untuk memilih pelapis permukaan untuk pemesinan CNC?

Setiap permukaan akhir memiliki kelebihan dan kekurangannya, jadi memilih yang tepat tergantung pada fitur apa yang sesuai dengan kebutuhan dan aplikasi suku cadang Anda.

Sangat penting untuk mengevaluasi karakteristik fungsional dan estetika yang Anda butuhkan, dan untuk mempertimbangkan bagaimana bagian Anda akan berinteraksi dengan komponen yang berdampingan. Apakah bagian Anda akan mengalami gesekan berulang atau intens dapat mempengaruhi keputusan Anda.

Juga, ingatlah untuk memperhitungkan lingkungan operasional suku cadang Anda. Anda mungkin percaya bahwa bagian Anda tidak memerlukan ketahanan yang kuat, tetapi fakta lingkungan mungkin memerlukan penyelesaian permukaan yang lebih intensif daripada yang Anda pikirkan sebelumnya selama fase desain.

Praktik terbaik per permukaan akhir

-

Peledakan manik: Permukaan akhir ini bekerja dengan baik jika Anda tidak khawatir tentang tlerance dimensi. Ini meninggalkan bagian dengan hasil akhir yang seragam.

-

Anodisasi (tipe II): Gunakan ini untuk memberi bagian aluminium dan titanium Anda lapisan pelindung yang juga kosmetik—bagian keluar dengan warna matte alami.

-

Anodisasi (tipe III): Sempurna untuk aplikasi teknik tingkat lanjut, anodisasi (tipe III) memberikan ketahanan aus dan kekerasan permukaan yang tinggi pada suku cadang.

-

Pelapis bubuk: Gunakan pelapis permukaan ini untuk aplikasi yang membutuhkan kekuatan benturan tinggi. Lapisan bubuk juga cocok jika bagian Anda tidak dapat dianodisasi.

Pertanyaan yang sering diajukan

Apa itu finishing permukaan?

Finishing permukaan adalah fase terakhir dari proses pemesinan CNC. Anda dapat menggunakan finishing permukaan untuk menghilangkan cacat dan cacat dari bagian dan memperbaiki penampilannya, meningkatkan ketahanan dari jenis keausan tertentu, menyesuaikan kapasitas untuk menghantarkan listrik dan banyak lagi.

Apa tujuan finishing permukaan?

Menerapkan pelapis permukaan ke bagian Anda melindunginya dari keausan dan meningkatkannya secara kosmetik sambil mempertahankan atau bahkan meningkatkan fungsinya.

Apa saja jenis pelapis permukaan yang berbeda?

Finishing permukaan yang tersedia pada platform Hubs termasuk bead blasting, anodizing (tipe II &tipe III), powder coating, brushed + electropolished, brushing dan banyak lainnya.

Apa perbedaan antara finishing permukaan dan kekasaran permukaan?

Finishing permukaan adalah setiap pasca-pemrosesan yang diterapkan pada bagian setelah pemesinan, sedangkan kekasaran permukaan adalah metode untuk mengukur jumlah ketidakteraturan pada permukaan. Parameter Ra mewakili rata-rata semua ketinggian permukaan yang diukur di seluruh area permukaan tertentu.

Persiapan apa yang diperlukan sebelum mengaplikasikan pelapis permukaan?

Dalam banyak kasus, ada langkah-langkah antara melepas bagian Anda dari mesin dan menerapkan permukaan akhir. Misalnya, Anda mungkin perlu menutupi bagian tersebut untuk melindungi permukaan atau lubang, karena lapisan tertentu menambah ketebalan bagian (lapisan bahan tambahan). Ini dapat mengganggu lubang berulir dan toleransi yang ketat.

Bisakah Anda menggabungkan beberapa permukaan akhir?

Anda dapat menggabungkan beberapa jenis permukaan akhir untuk memanfaatkan berbagai properti. Sebelum menganodisasi suatu bagian, misalnya, Anda dapat melakukan bead blast untuk mendapatkan hasil akhir yang lebih halus dan matte.