Proses Wire EDM:Apa Itu Dan Bagaimana Cara Kerjanya?

Proses pemesinan pelepasan listrik kawat (kawat EDM) adalah metode pemotongan CNC yang digunakan untuk menghilangkan material berlebih dari bagian tersebut. Metode pemotongan ini membutuhkan sedikit tenaga untuk menghilangkan material, dan sangat ideal untuk bagian yang lebih kecil yang tidak memerlukan banyak tenaga untuk memotong. Proses pemesinan pelepasan listrik telah ada sejak tahun 1960-an, tetapi baru pada tahun 1980-an menjadi populer di kalangan pengguna industri.

Pada artikel ini, Anda akan mempelajari cara kerja pemesinan pelepasan listrik dan cara kerjanya di bagian manufaktur. Anda juga akan mempelajari kelebihan dan kekurangannya dibandingkan dengan jenis proses pemesinan lainnya.

Apa itu Wire EDM?

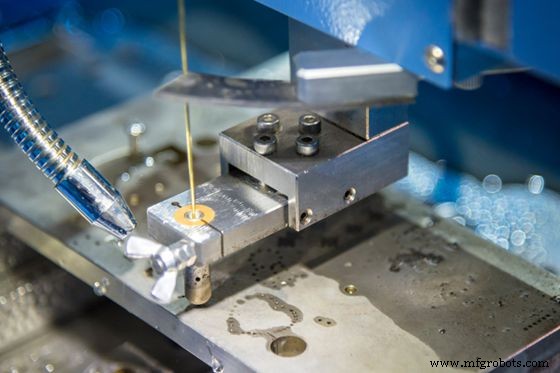

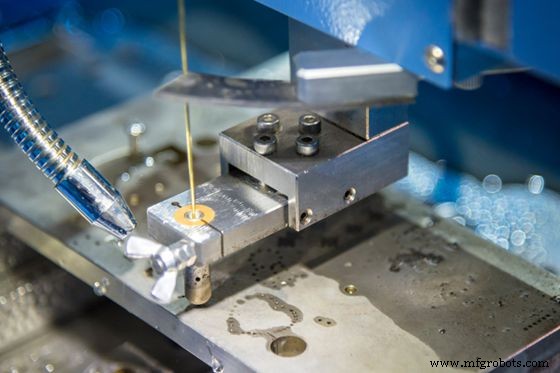

Wire Electrical Discharge Machining (Wire EDM) adalah proses pemesinan plasma yang menggunakan pelepasan listrik antara kawat dan benda kerja konduktif. Prosesnya, sering digunakan dalam pembuatan komponen dan peralatan, mirip dengan cogging dan grinding. Namun, ini berbeda karena menggunakan arus listrik daripada partikel abrasif untuk melakukan prosesnya.

Teknisi menggunakan Wire EDM untuk membuat suku cadang dari berbagai bahan, termasuk logam, komposit, dan plastik. Proses ini menciptakan komponen mesin presisi dengan fitur rumit dan toleransi kecil. Wire EDM sangat cocok untuk membuat suku cadang berkinerja tinggi dengan geometri rumit dan perbedaan ukuran kecil.

Bagaimana Cara Kerja Proses Wire EDM?

Proses EDM kawat menggunakan arus listrik untuk melelehkan kawat logam tipis, yang kemudian digunakan untuk memotong suatu benda kerja. Proses ini biasanya digunakan untuk logam keras yang sulit dikerjakan dengan mesin menggunakan metode tradisional. Kawat logam yang meleleh dipandu oleh sistem yang dikendalikan komputer dan dapat memotong bentuk dan pola yang sangat presisi.

Wire EDM juga merupakan alternatif untuk proses penggilingan tradisional dan merupakan cara yang lebih efisien dan ekonomis untuk permukaan mesin daripada penggilingan. Karena menggunakan lebih sedikit energi dan bertahan lebih lama. Hal ini memungkinkan Anda menjalankan lebih banyak mesin sekaligus tanpa khawatir terlalu panas atau kehabisan daya untuk sistem pendingin.

Keuntungan lain dari Wire cut EDM adalah membuat beberapa utas dalam satu lintasan alih-alih melakukan banyak lintasan dengan batu gerinda atau metode perkakas lainnya.

Jenis Bahan Apa yang Dapat Dipotong Kawat EDM?

Kawat EDM dapat memotong bahan konduktif apa pun, termasuk baja, titanium, aluminium, kuningan, paduan, dan paduan super. Karena akurasinya, teknologi pemotongan kawat EDM telah memantapkan dirinya sebagai metode pemotongan standar di semua industri.

Kawat EDM menyederhanakan pemotongan dan pembuatan suku cadang mesin logam, logo, dan objek lainnya. Ketebalan, dimensi, dan panjang item yang ingin Anda potong akan menentukan berapa banyak kawat EDM yang dibutuhkan untuk memproduksi part atau prototipenya.

Perbedaan Antara Pemotongan Kawat EDM dan EDM Konvensional

Teknik pemotongan adalah perbedaan utama antara pemotongan kawat EDM dan EDM konvensional. Dalam EDM kawat, perangkat CNC yang dapat menggerakkan kawat pada sumbu tiga dimensi mengontrol mesin EDM.

Hal ini memungkinkan EDM wire-cut untuk membuat pola yang lebih rumit dan sudut yang lebih kecil daripada EDM konvensional. Mesin EDM kawat dapat memotong logam dengan ketebalan sekitar 0,004 inci. Pada ketebalan yang lebih kecil, EDM kawat hanya menguapkan logam, menghindari kemungkinan serpihan.

Namun, potongannya harus lebih tebal dari kawat itu sendiri di EDM Konvensional karena bunga api yang dihasilkan. Jadi, EDM kawat dapat mencapai jalur pemotongan terkecil dan paling tepat karena loop arus mengelilingi kawat.

Kelebihan Pemotongan Kawat EDM

Karena sifatnya yang hemat biaya, pemesinan pelepasan listrik adalah prosedur umum yang digunakan di kalangan masinis. Namun, selain efisiensi biaya, ada berbagai keuntungan lain yang menyertai prosesnya. Kami telah menyoroti beberapa di antaranya di bawah ini:

Meningkatkan Efisiensi Produksi

Pemesinan pelepasan listrik dapat mencapai efisiensi produksi yang tinggi dengan akurasi dan presisi yang sama dengan pemesinan manual. Peralatan ini mudah dioperasikan, dan proses pemotongannya sederhana, sehingga cocok untuk produksi massal produk yang kompleks.

Pemesinan pelepasan listrik dapat mengurangi biaya tenaga kerja dengan mengurangi jumlah pekerja yang dibutuhkan untuk mencapai hasil yang serupa. Untuk meningkatkan efisiensi, masinis menumpuk bagian-bagian yang akan dipotong menjadi satu.

Tanpa Dampak Pemotongan

Sama seperti pemotongan laser, EDM tidak memiliki pemotongan benturan, yang membuatnya lebih aman dan lebih terkendali daripada proses pemesinan lainnya. Alat yang dikendalikan komputer dapat memastikan pemesinan bagian dengan benar tanpa kerusakan. Selain itu, tidak akan ada dampak pada permukaan atau struktur bagian selama pemotongan, sehingga lebih mudah untuk menjaga kehalusan dan kebulatan setelah pengerjaan.

Rentang Pemrosesan Luas

Proses pemesinan pelepasan listrik bekerja pada semua jenis material dengan tingkat kekerasan yang berbeda, termasuk paduan aluminium dan titanium. Ini juga bekerja dengan baik dalam bahan non-ferrous seperti kuarsa dan kaca.

Persyaratan Rendah pada Bentuk Produk

Teknologi pemesinan pelepasan listrik dapat menghasilkan berbagai produk dalam berbagai bentuk dan ukuran. Karena proses produksinya sangat sederhana dan mudah dioperasikan, Anda dapat mengurangi persyaratan bentuk produk.

Dapatkan Toleransi Tinggi

Pemesinan pelepasan listrik dapat memperoleh toleransi tinggi dalam produk yang rumit seperti komponen elektronik, perangkat medis, dan suku cadang pesawat. Motor berkecepatan tinggi di dalam alat berat dapat bergerak dengan cepat dan akurat, memastikan produk jadi berkualitas baik.

Keterbatasan Mesin EDM Kawat

Meskipun banyak aplikasi dan kelebihannya, kawat EDM memiliki kekurangannya sendiri. Meskipun jumlahnya tidak sebanyak yang terakhir, mereka bisa menjadi penghalang utama. Beberapa kelemahan tersebut antara lain:

Hanya Bekerja pada Bahan Konduktif

Karena metode pemotongan (penggunaan muatan listrik untuk menghilangkan material) yang digunakan pada kawat EDM, hanya dapat bekerja pada bahan konduktif. Ini berarti bahwa materi apa pun yang tidak memungkinkan aliran bebas biaya tidak cocok untuk prosedur ini.

Prosesnya Lambat

Salah satu faktor yang mengecilkan hati tentang proses EDM kawat adalah kecepatannya yang lambat. Masalahnya adalah karena kawat yang digunakan dalam prosedur. Kawat kuningan standar hanya dapat mengirimkan energi dalam jumlah biasa ke benda kerja, sehingga membatasi kecepatan proses pemesinan yang dapat terjadi.

Tidak Cocok untuk Memotong Tabung

Penggunaan prosedur pemesinan dalam pembuatan suku cadang seperti tabung medis cukup lumrah. Namun, penggunaan kawat EDM dalam proses tersebut tidak begitu dianjurkan. Ini karena prosesnya menimbulkan risiko besar bagi integritas tabung. Menggunakan kawat EDM dapat menyebabkan penyok pada tabung dan meninggalkan seluruh bagian dengan hasil akhir yang kasar, membuat bagian tersebut tidak dapat digunakan dalam beberapa kasus.

Aplikasi Wire Cut EDM

Wire cut EDM adalah prosedur pemotongan yang dianggap sebagai standar dalam industri permesinan. Ini karena kesesuaiannya untuk bekerja pada berbagai bahan dan berbagai aplikasinya. Contoh penerapannya meliputi:

Pembuatan Bagian Tebal

Mesin pelepasan kawat sangat cocok untuk pembuatan bagian yang tebal. Misalnya, dalam pembuatan lembaran besar, sejumlah besar pengelasan dapat dipotong dengan konsumsi energi yang rendah. Hal ini memungkinkan waktu dan uang untuk dihemat dalam skala besar.

Pemotongan Bentuk Kompleks dan Slot Sempit

Selain membuat bagian yang tebal, mesin pelepasan kawat dapat memotong bentuk kompleks dan slot sempit dengan akurasi tinggi. Misalnya, jika Anda ingin membuat lubang pada produk lembaran logam, Anda perlu mengukur ketebalan dan lebar produk secara akurat sebelum memulai pekerjaan.

Maka Anda perlu menghitung berapa banyak bahan yang Anda butuhkan untuk memotong, yang akan menyebabkan kerugian besar dalam efisiensi produksi. Untuk menghindari masalah ini, perangkat lunak desain berbantuan komputer (CAD) mendesainnya dan membuatnya menggunakan mesin pelepasan kabel.

Membentuk Bahan Halus

Wire cut EDM sangat ideal untuk membentuk material halus karena presisi dan pengulangannya yang ekstrem. Kontrol tingkat tinggi yang disediakan oleh alat berat memungkinkan operator memanipulasi jalur pahat untuk menyediakan berbagai bentuk dan pola.

Pembentukan Bagian yang Memerlukan Toleransi Ekstrim

Pemesinan pelepasan listrik potong kawat berlaku untuk sejumlah besar suku cadang dengan toleransi ekstrem. Mesin dapat menghasilkan pola yang sangat akurat dan dapat diulang dengan pengulangan yang tinggi, yang berarti bahwa biaya produksi minimal sementara kualitas dimaksimalkan.

Kesimpulan

Wire EDM adalah proses pemesinan serbaguna dan presisi yang dapat digunakan untuk membuat bentuk dan geometri yang kompleks. Ini sering digunakan di industri kedirgantaraan dan medis, di mana suku cadang harus memenuhi toleransi yang ketat. Kawat EDM juga dapat digunakan untuk membuat prototipe atau suku cadang sekali pakai. Dalam artikel ini, kami harap Anda sekarang memiliki pemahaman yang lebih baik tentang EDM kawat.

Mencari produsen profesional untuk mengimplementasikan proyek pemotongan kawat EDM Anda WayKen adalah perusahaan jasa manufaktur dengan pengetahuan mendalam tentang semua proses CNC, termasuk EDM kawat. Proses kami memungkinkan kami membuat pemotongan presisi tinggi untuk bahan konduktif apa pun. Jadi, apa pun persyaratan dan aplikasi suku cadang Anda, pakar manufaktur EDM kami akan membantu Anda membuat produk Anda

Cukup unggah file CAD Anda hari ini untuk menerima penawaran instan. Kami senang bekerja sama dengan Anda untuk menemukan solusi yang tepat.

FAQ

Apa kelebihan EDM kabel dibandingkan EDM konvensional?

Kawat EDM menciptakan pola atau desain yang akan sulit dibuat dengan alat pemotong tradisional. Karena tidak ada kontak fisik langsung antara pahat dan benda kerja, teknik ini dapat bekerja pada bagian halus dan bahan lunak.

Apa perbedaan antara EDM kawat dan pemotongan laser?

Pemotongan laser menggunakan sinar termal bertenaga tinggi untuk memotong bahan, sedangkan EDM kawat menggunakan erosi listrik dari kawat.

Mengapa EDM kawat menjadi begitu populer di industri ini?

Ini populer karena berbagai alasan. Pertama, EDM dapat memotong material yang bersifat konduktif secara elektrik dan dapat memproses benda kerja yang dipanaskan dan dikeraskan dengan mesin. Selain itu, ia dapat dengan cepat memotong dan dengan murah membuat fitur yang kompleks dan canggih. Terakhir, ini dapat membuat konstruksi potongan tipis dan rapuh yang mudah dan bebas duri.

Apakah kabel EDM mesin CNC?

CNC adalah singkatan dari Computer Numerical Control dan mengacu pada alat permesinan yang dikendalikan melalui komputer. Wire EDM sesuai dengan deskripsi ini dan oleh karena itu memenuhi syarat sebagai mesin CNC.