serat

Bilah sisi online untuk artikel Maret 2021, “Memajukan kotak sayap dengan infus OOA” ini bertujuan untuk menyatukan apa yang CW telah menulis tentang pembentukan tirai panas selama bertahun-tahun menjadi satu tempat dan, semoga, memberikan sumber yang bermanfaat. Di bawah ini adalah kutipan dari beberapa artikel — dari 2010 hingga 2020 — dengan foto untuk membantu menunjukkan bagaimana pembentukan drape panas membantu mengotomatiskan produksi komposit.

Dari:“Spar sayap komposit membawa mesin turboprop yang sangat besar”

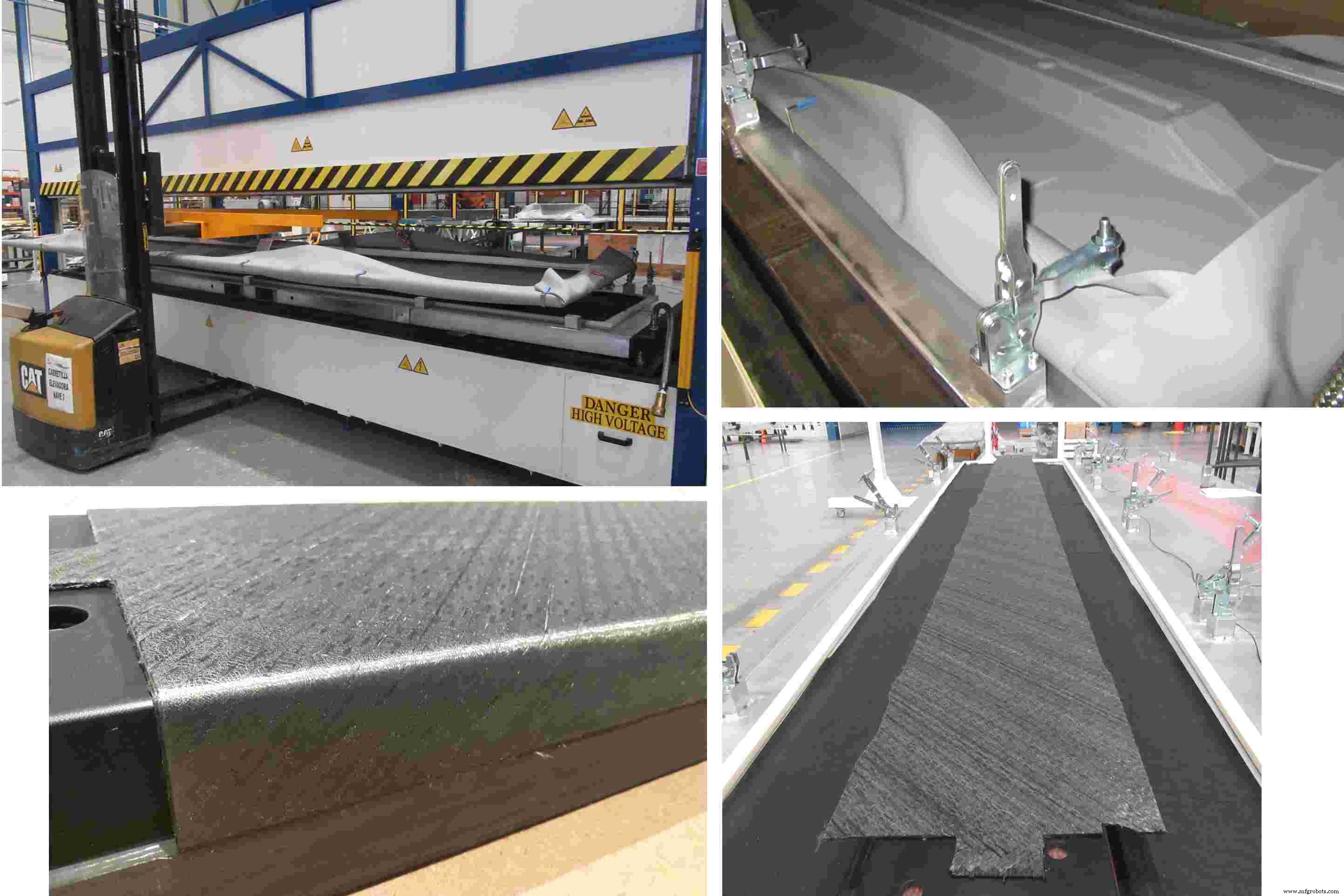

Phil Grainger, direktur teknis dan kepala teknolog GKN Aerospace, menjelaskan bahwa membangun sebagian besar secara manual, seperti yang dilakukan pada spar A400M awal, lambat, dengan kecepatan rata-rata 0,75kg/jam (1,5 lb/jam). Namun, selama produksi serial, bagian tersebut akan diletakkan rata, menggunakan lapisan pita otomatis (ATL) dan selanjutnya hot drape dibentuk menjadi bentuk C-section. Pada titik ini, tingkat layup 25 kg/jam (50 lb/jam) akan dapat dicapai. Grainger menekankan bahwa ini adalah tingkat rata-rata yang dapat dicapai selama shift, di bagian nyata.

Untuk mengotomatisasi proses, GKN Aerospace telah berinvestasi dalam ATL besar dengan tempat tidur 20m/63-ft, diproduksi oleh MTorres (Navarra, Spanyol). ATL mampu meletakkan preform kompleks dalam bentuk yang dikembangkan dari prepreg searah, menggunakan serat karbon 977-2/pita epoksi uni yang dikeraskan yang dipasok oleh Cytec Engineered Materials Ltd. (sekarang Solvay, Wrexham, U.K.). Untuk membentuk bagian-C, bentuk awal akan dipindahkan dari lapisan pita ke bekas tirai panas disediakan oleh produsen peralatan Aeroform Ltd. (Poole, Dorset, U.K.). Untuk memudahkan menarik ruang hampa, layup akan diapit di antara dua diafragma yang terbuat dari film polimida Kapton, yang dipasok oleh DuPont Electronic Technologies (Circleville, Ohio). Ruang antara film akan dievakuasi dan kemudian pemanasan inframerah akan diterapkan dari atas bagian untuk menaikkan suhu hingga 60 °C/140 °F selama periode satu jam. Ini memastikan bahwa bahkan bahan di tengah bagian paling tebal di ujung akar dihangatkan secara seragam ke suhu yang sama. Tekanan kemudian akan diterapkan dengan lembut untuk membentuk laminasi, dibatasi oleh dua diafragma di atas alat ringan yang secara akurat mewakili permukaan bagian dalam tiang. Proses pembentukan C ini dicapai dengan sangat lambat selama 20 menit. (Setelah terbentuk, film Kapton dibuang.)

Dari:“FACC AG:Aerocomposites powerhouse”

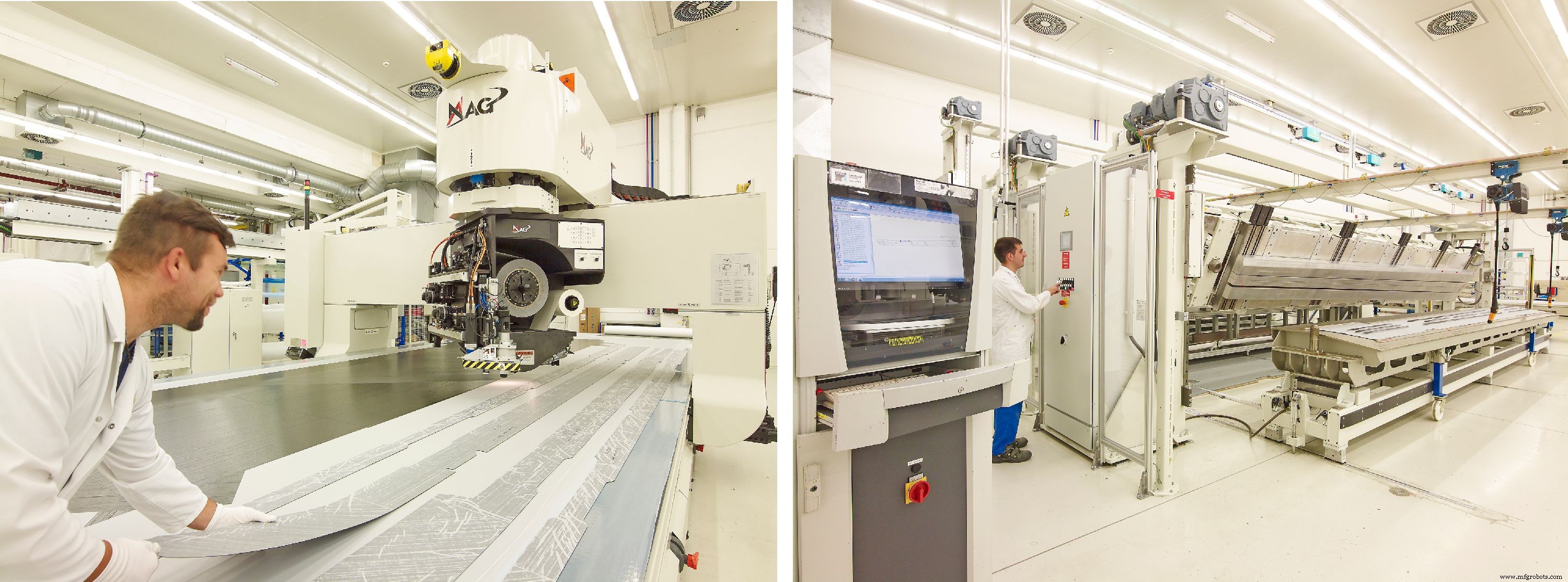

Di Plant 3, berbagai macam flap, fairing, dan permukaan kontrol penerbangan diproduksi. Di sini juga, efisiensi dari peletakan pita otomatis (ATL) dan pembentukan tirai panas dieksploitasi. Yang terakhir menerapkan panas dan tekanan ke bentuk awal ATL datar menggunakan inti dan bantalan pembentuk fleksibel untuk menghasilkan bentuk tiga dimensi (lihat Gambar 7). Salah satu contoh sedang berlangsung A321 produksi flap, yang menggunakan sel kerja otomatis mutakhir yang dirancang khusus oleh Fill (Gurten, Austria).

Dari:“Preforming Otomatis, Bagian 7:Isi Gesellschaft”

Dalam artikel tur baru-baru ini Sara Black dan saya menulis tentang komposit berkinerja tinggi di Israel, kami mencatat bahwa sebagian besar perusahaan menggunakan pembentukan tirai panas . Faktanya, di Elbit Cyclone, pemandu wisata kami Jonathan Hulaty menyatakan, "Saya tidak tahu bagaimana Anda melakukan jenis produksi suku cadang prepreg tingkat tinggi ini tanpa pembentukan tirai panas," mengacu pada balok dan tiang penyangga untuk rakitan Boeing 787. Pembentuk tirai panas (HDF) juga dipandang sangat diperlukan oleh FBM dan Israel Aerospace Industries.

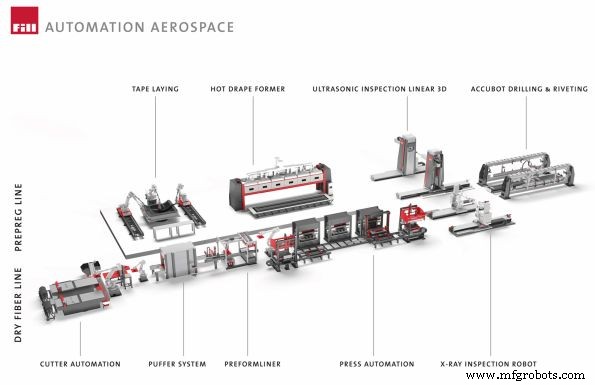

Fill telah memasok sistem HDF selama bertahun-tahun, termasuk beberapa unit yang diproduksi di FACC. Mereka pada dasarnya adalah sistem pembentuk vakum, dilengkapi dengan inframerah atau jenis elemen pemanas lainnya dan membran karet silikon yang dapat digunakan kembali untuk memanaskan dan mengompres—debulk—layup prepreg pada alat mereka sebelum proses curing. HDF menjadi bagian penting dalam lini produksi aerokomposit lengkap yang ditunjukkan di bawah ini.

Dari:“Penggabungan wirausaha, perusahaan metal-centric mengklaim komposit sebagai yang pertama”

CW pertama-tama dibawa ke ruang bersih, tempat para pekerja meletakkan berbagai suku cadang. Hari ini, di sejumlah stasiun, masing-masing dilengkapi dengan layar komputer bantuan layup terkomputerisasi, fokusnya adalah bagian untuk Boeing 787. Layar sentuh yang mudah dipahami dengan jelas menunjukkan sudut layup untuk setiap lapisan, dan bagaimana mereka ditempatkan pada masing-masing alat. Mesin “guillotine” dari Century Design (San Diego, CA, AS), dengan meja putar berdiameter 2m dan bilah pisau di tengahnya, memungkinkan pemotongan cepat lapisan miring dari prepreg karbon/epoksi. Alat untuk sekeliling pintu 787 adalah mandrel baja berbentuk, biasanya lebih panjang dari lebarnya, dari beberapa sentimeter hingga panjang ~2m, digunakan untuk menghasilkan ratusan bingkai, braket, dan klip. Meja potong flatbed otomatis dari Assyst-Bullmer Inc. (Wakefield, UK) digunakan oleh teknisi layup untuk memotong hingga 50 tumpukan lapisan dalam satu operasi.

Pemotongan, kitting, dan layup bagian kecil di dalam ruang bersih FBM untuk berbagai macam suku cadang autoklaf yang lebih kecil. Kredit Foto:CW , Sara Black.

Mesin hot drape forming FBM, dipasok oleh perusahaan Israel Electrotherm Industry, menghapus langkah debulking menengah, membentuk sebanyak 50 lapisan searah dalam satu tembakan, dan dikreditkan dengan mempercepat proses layup FBM sebelum proses curing. Kredit Foto:CW , Sara Black.

Ruang bersih didominasi oleh bekas tirai panas (HDF) . Dibuat olehElectroTherm Industry (Migdal HaEmek, Israel), mesin statis (perusahaan juga membuat versi yang dapat dipindahkan pada gerobak) adalah sistem pembentuk vakum yang dibuat khusus, dilengkapi dengan elemen pemanas inframerah dan membran karet silikon untuk memanaskan dan mengompres komposit layup pada alat, sebelum menyembuhkan. HDF dapat membentuk hingga 50 lapisan bertumpuk, kata Poliker, tanpa langkah debulking menengah:“Kami ingin menghilangkan kerumitan proses, jadi kami membentuk layup dalam satu kesempatan.” Setelah prepreg dipanaskan dan dikonsolidasikan dalam HDF , sebuah caul ditempatkan di seluruh layup, sebelum mengantongi. Dibuat dengan komposit serat karbon, kuali menunjukkan permukaan akhir yang kasar. Poliker tidak akan mengungkapkan detail dari bahan yang dipatenkan, tetapi mengatakan itu dapat mengambil suhu penyembuhan autoklaf 177°C:"Ini mensimulasikan alat mati yang cocok." Dia menambahkan bahwa alat mandrel direkondisi di rumah, sesuai kebutuhan. Bagging dan bahan habis pakai dipasok oleh Airtech International (Huntington Beach, CA, US).

Dari:“Melayani dunia komposit di Israel dan AS”

Di sebelah kanan, para pekerja di ruang bersih untuk suku cadang Boeing 787 menyiapkan persiapan untuk serangkaian suku cadang, mulai dari klip kecil dan tiang penopang hingga balok J-, I- dan C yang rumit, serta pintu roda pendaratan hidung multi-bagian. Prepreg dipotong menggunakan pemotong kain otomatis Assyst Bullmer (Wakefield, UK) dan mesin guillotine untuk memotong tumpukan tebal di setiap sudut. Freezer prepreg bersebelahan dengan cleanroom. Hulaty mencatat bahwa terkadang tumpukan prepreg dipotong, dimasukkan dan dimasukkan kembali ke dalam freezer. Sistem proyeksi laser Aligned Vision (Chelmsford, MA, US) yang terletak di seluruh ruang bersih membantu layup tangan.

Bagian balok lantai plastik yang diperkuat serat karbon (CFRP) sedang diletakkan pada mandrel logam jantan. Hulaty merinci proses yang disederhanakan, “Kami meletakkan tumpukan prepreg terlebih dahulu dan kemudian menerapkannya ke mandrel. Ini menghemat banyak waktu vs. menerapkan sedikit demi sedikit ke alat. Layup kemudian ditutup, dengan caul CFRP dari desain kami sendiri, yang membantu memastikan pengulangan 100% di bagian.”

Pembentukan tirai panas mesin duduk di sepanjang dinding belakang ruang bersih, memungkinkan debulking banyak bagian per siklus. “Saya tidak tahu bagaimana Anda melakukan jenis produksi suku cadang prepreg tingkat tinggi ini tanpa pembentukan tirai panas,” kata Hulaty mengacu pada suku cadang seperti balok dan tiang penopang. Namun, dia mengakui langkah ini bukan hambatan, juga bukan autoklaf. “Pemesinan di bagian akhir, setelah perawatan, adalah hambatannya,” ia mempertahankan, menjelaskan bahwa untuk bagian balok lantai yang panjang, lebih cepat untuk meletakkan tumpukan sederhana dan mengerjakannya setelah perawatan. “Autoclave tidak menjadi masalah karena kami dapat menumpuk banyak bagian untuk diawetkan dalam satu waktu,” tambahnya. “Jadi, kami benar-benar mendapatkan tingkat produksi yang baik per siklus penyembuhan.”

Dari:“Landasan pertahanan udara Israel siap untuk jangkauan global yang lebih besar”

IAI menggunakan mesin hot drape forming untuk men-debug layup prepreg tebal secara massal, menghilangkan kebutuhan akan langkah debulking menengah konvensional. Kredit Foto:Israel Aerospace Industries

Operasi komposit IAI mencakup fabrikasi dan perakitan suku cadang untuk jet bisnis dan pesawat komersial, kendaraan udara tak berawak (UAV), dan pesawat militer. Suku cadang yang diproduksi meliputi stabilisator vertikal dan horizontal, kemudi, struktur sayap, nacelles engine, balok lantai, penutup pintu, sekat struktural, rusuk dan pengaku, permukaan kontrol, fairing dan radome. Di antara kemampuan manufakturnya adalah prepreg hand layup dan automatic tape layup (ATL), pembentukan drape panas , autoclave dan out-of-autoclave cure (OOA) termasuk proses pencetakan cair, seperti infus resin dan pencetakan transfer resin (RTM), ditambah ikatan dan perakitan yang kompleks. Perusahaan juga merancang dan membuat perkakasnya sendiri, memegang semua sertifikasi kualitas utama dirgantara dan komposit, serta memberikan jaminan kualitas melalui pengujian dan inspeksi tak rusak yang komprehensif.

Dari:“Strata mengirimkan 100 set penutup kapal untuk A350-900”

Dirancang untuk meningkatkan kemampuan angkat total sayap pesawat, sebuah IBF [inboard flap] dipasang di ujung sayap untuk meningkatkan permukaan sayap saat lepas landas dan mendarat dan meningkatkan stabilitas selama penerbangan. Strata mengatakan pihaknya berencana untuk sepenuhnya mengotomatisasi proses manufaktur IBF, menggunakan hot drape forming (HDF) dan mesin robotic automatic tape layup (ATL) yang dikendalikan komputer, yang memperoleh kualifikasi bagian pertama (FPQ) dan desain FAI serta verifikasi kualitas awal tahun ini.

Sebagai bagian dari proses, perusahaan mengatakan mesin HDF membentuk komponen serat karbon untuk suku cadang pesawat, memungkinkan produksi suku cadang komposit berkualitas tinggi lebih cepat, dan sistem pemanas radiasi infra merahnya dengan cepat dan merata melembutkan serat karbon untuk menghasilkan suku cadang yang akurat dikatakan bebas dari kerutan. Selanjutnya, dua mesin ATL Strata meletakkan bahan prepreg searah ke flatbed sebelum dipindahkan ke cetakan untuk diproses lebih lanjut. Menurut Strata, jangkauan kerjanya sebesar 2,5 meter kali 10 meter memungkinkan pemrosesan otomatis layup komposit besar, menghilangkan kebutuhan akan mesin pemotong ultrasonik terpisah, dan mengurangi waktu pemrosesan.

Dari:“Compression RTM untuk produksi aerostruktur masa depan”

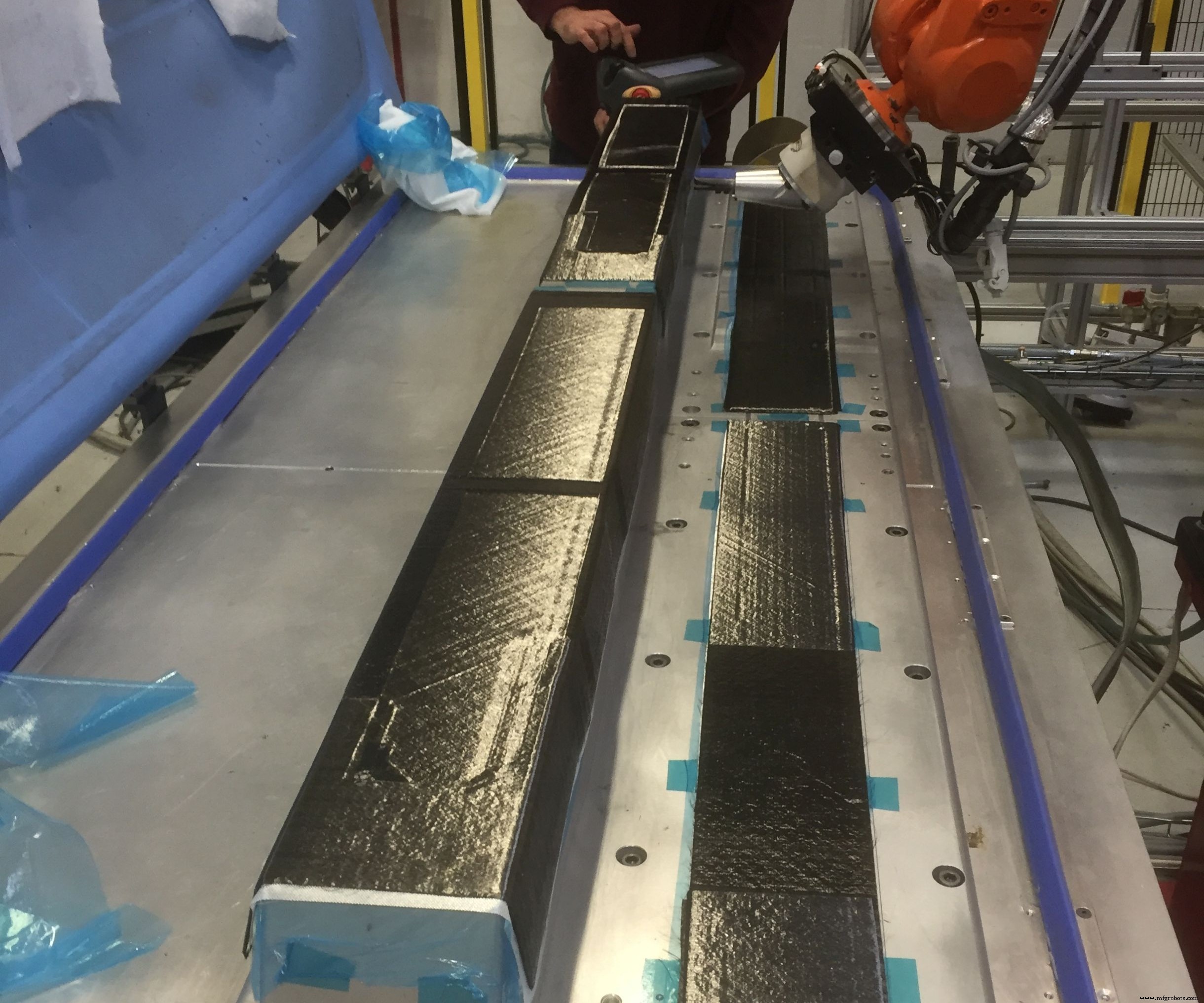

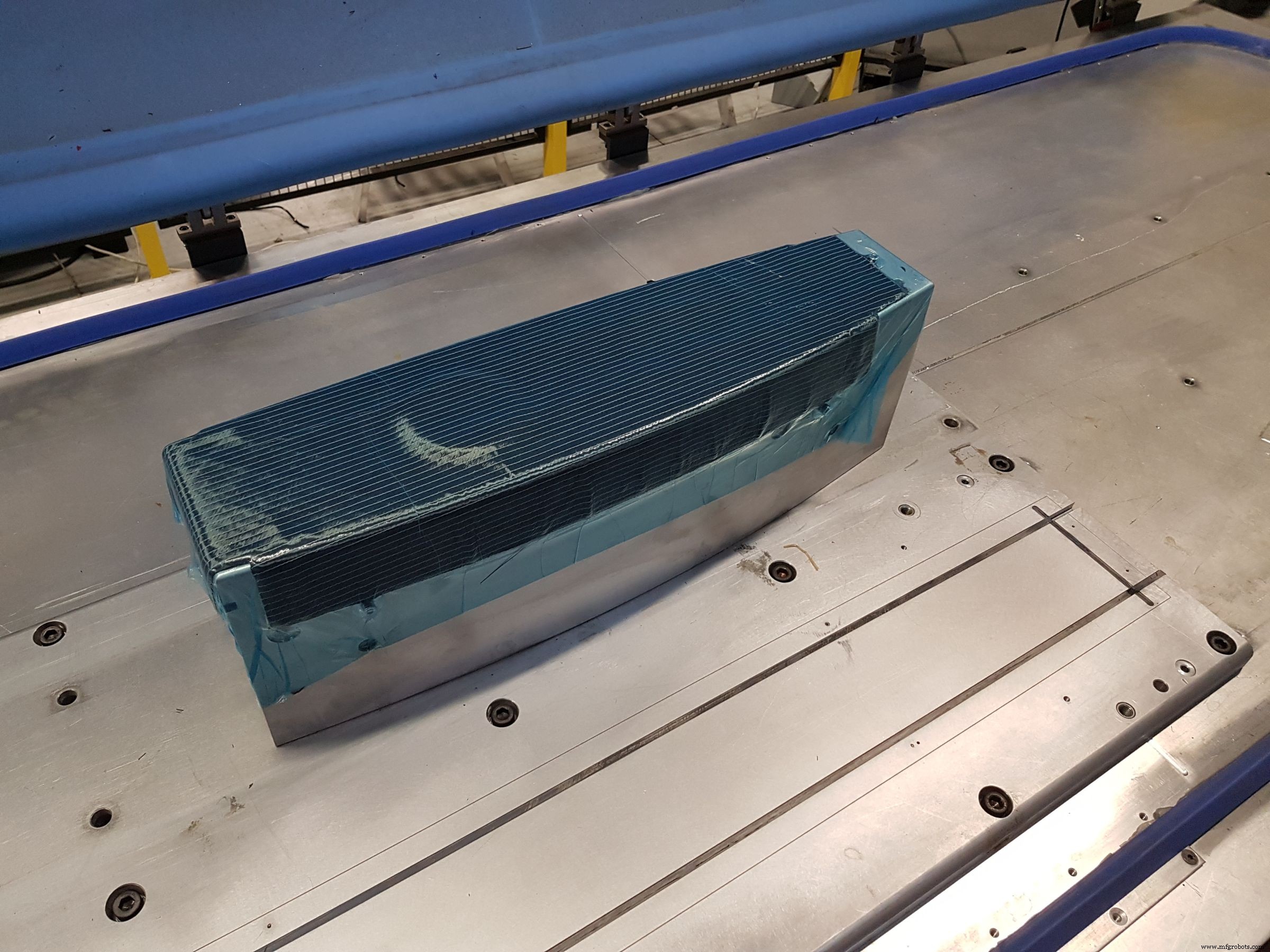

“Bagi kami, OPTICOMS juga tentang otomatisasi,” kata Chevallet. Techni-Modul Engineering tidak hanya memasok sistem injeksi C-RTM untuk proyek OPTICOMS, tetapi juga robot pick-and-place dan hot drape forming (HDF) mesin, semuanya terintegrasi ke dalam sel produksi yang sepenuhnya otomatis. … “Kami telah mengotomatiskan penumpukan lapisan manual klasik menggunakan pick and place robotik,” kata Chevallet. “Robot mengambil lapisan dari pemotong otomatis dan mentransfernya ke alat bentuk awal yang dipanaskan yang berada di atas meja pemadatan [Langkah 1 dan 6].” Lapisan kupas (film biru pada Langkah 6), penghisap udara (bahan putih pada Langkah 6) dan membran vakum berengsel yang dapat digunakan kembali (biru muda di sebelah kiri pada Langkah 2 dan 6) diterapkan, diikuti dengan vakum dan panas untuk membentuk dan menghilangkan udara dari tumpukan tekstil (pembentukan tirai panas, HDF ) sambil melelehkan selubung termoplastik tipis untuk membuat bentuk awal yang dipadatkan.

Langkah 2. Perkakas yang dibentuk sebelumnya diletakkan di atas meja pemadatan dengan membran vakum berengsel yang dapat digunakan kembali (biru, di sebelah kiri) yang digunakan untuk menyelesaikan debulk yang dipanaskan setiap 5-8 lapisan selama layup. Kredit Foto semua gambar:Tecni-Modul Engineering.

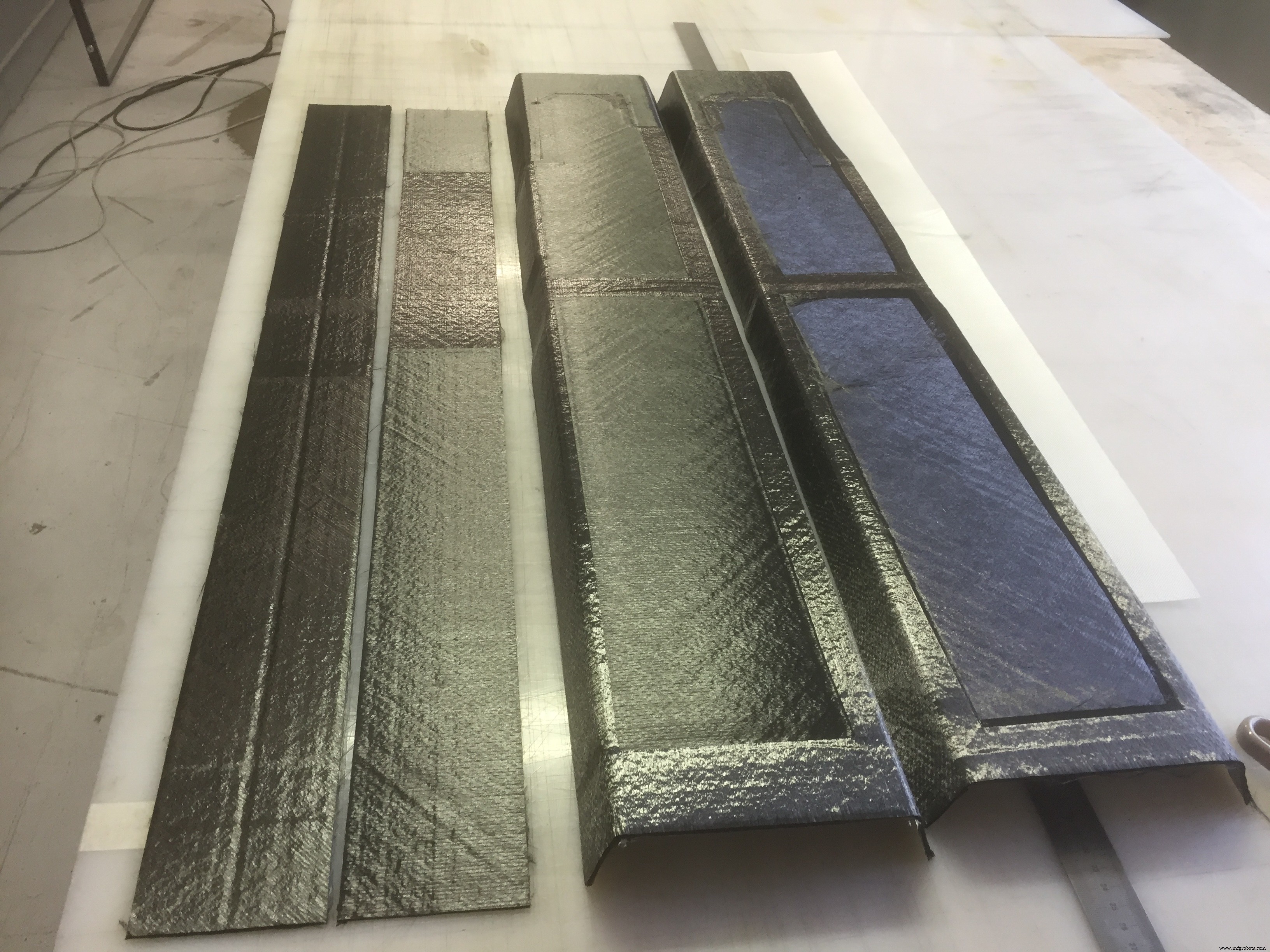

Langkah 3. Setiap siklus preforming stringer menghasilkan satu preform C-beam (dua terdiri dari web I-beam) dan satu preform flens datar. Dua set yang diperlukan untuk setiap stringer balok-I ditampilkan di sini.

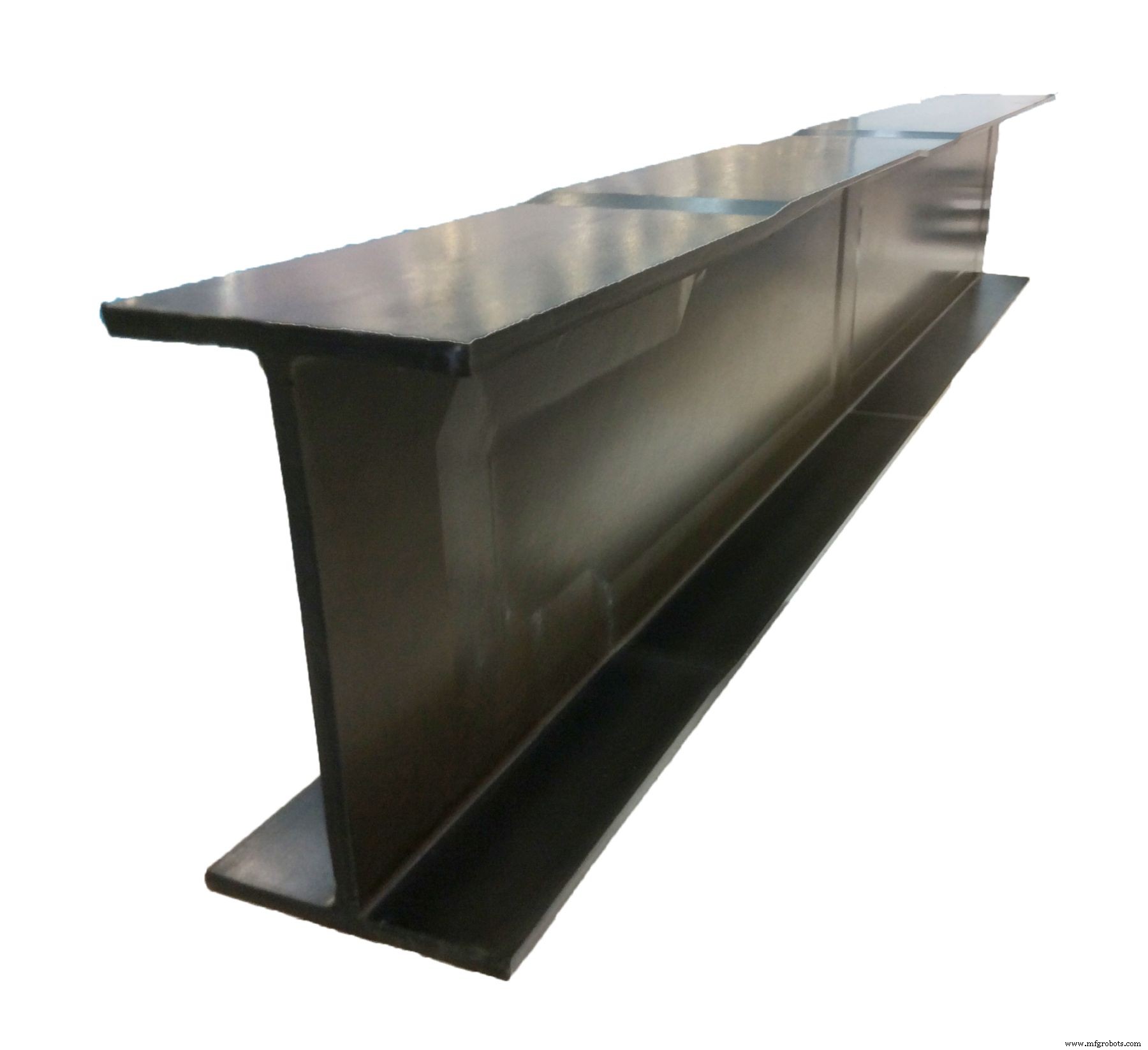

Langkah 5. I-beam stringer dibuat menggunakan HDF preforms dan RTM untuk proyek Clean Sky 2 OPTICOMS.

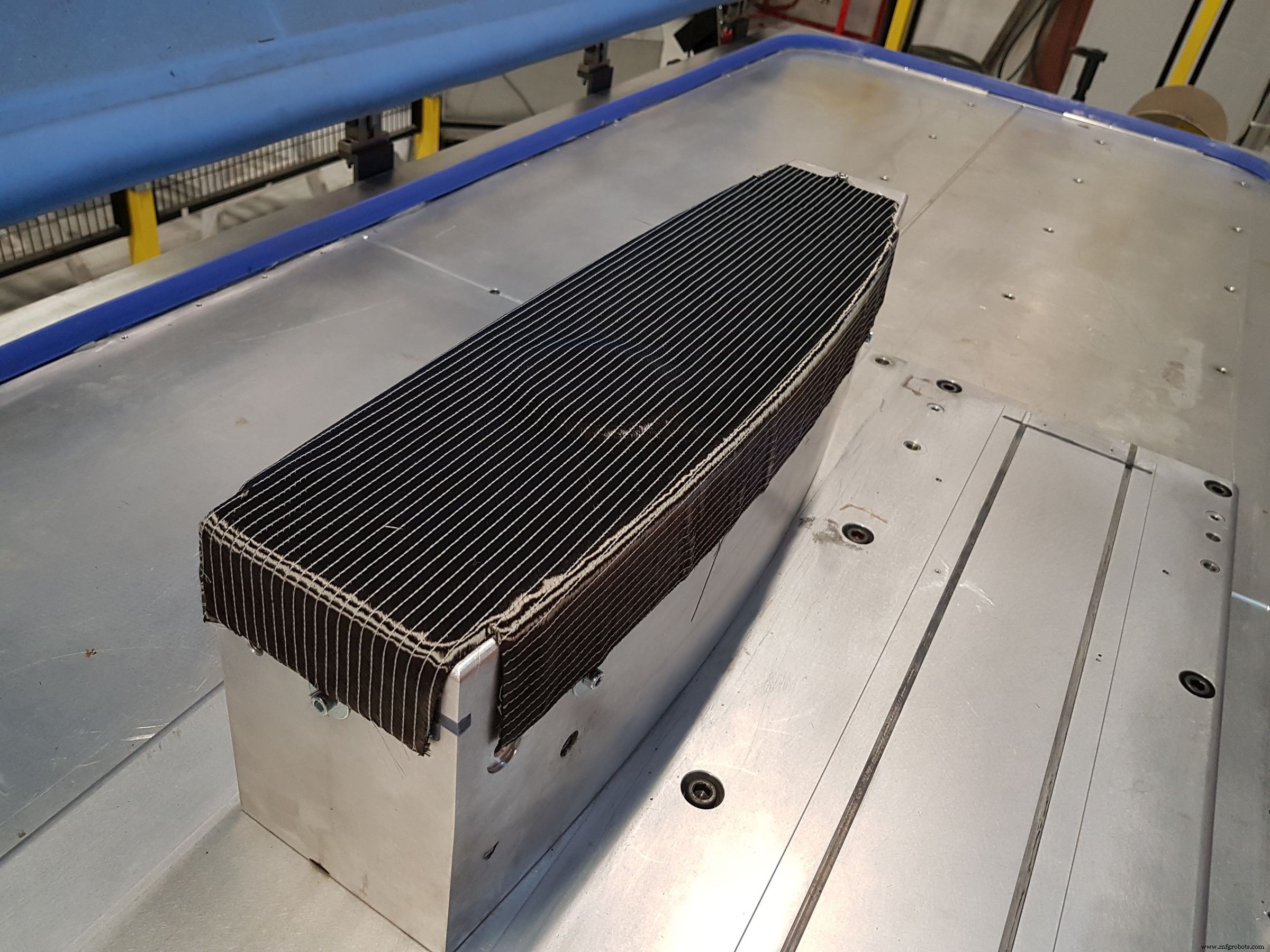

Langkah 6. Robot menempatkan lapisan yang dipotong pada alat preform yang dipanaskan. Setiap 5-8 lapisan, debulk yang dipanaskan diselesaikan untuk memadatkan bentuk awal.

Sebelum debulking, film rilis biru diterapkan.

Breather digunakan untuk mengekstrak udara di seluruh preform.

Setelah debulk akhir, bentuk awal didinginkan pada pahat dan potongan dipotong.

Langkah 10. Preform tulang rusuk dicetak menggunakan RTM dan resin epoksi.

Sebelumnya Berikutnya“Berapa banyak lapisan yang dapat Anda padatkan pada satu waktu tergantung pada bahan dan bentuk bagiannya,” jelas Chevallet. “Untuk bagian dengan kelengkungan rendah, seperti kulit sayap, maka Anda mungkin bisa memadatkan setiap 50 lapisan. Namun, rusuk OPTICOMS memiliki sudut 90 derajat, dan stringer balok-I uji memiliki bentuk-T, jadi Anda harus berhati-hati agar tidak membentuk kerutan pada lapisan selama pembentukan awal.” Dia menambahkan bahwa bentuk kompleks seperti itu mungkin memerlukan pemadatan setiap 5-8 lapisan, tetapi masih dapat menjadi bagian dari proses industri bervolume tinggi:Lapisan tumpukan, pemadatan HDF 2 menit , buka kembali dan susun lagi, diikuti dengan siklus pemadatan berulang dengan pendinginan akhir bentuk awal pada pahat sebelum dipindahkan ke cetakan RTM.

serat

Pelajari manfaat setiap jenis baja, dan mana yang harus dipilih untuk proyek Anda Baja hadir dalam berbagai tingkatan, spesifikasi, bentuk, dan penyelesaian—Asosiasi Baja Dunia mencantumkan lebih dari 3.500 tingkatan baja yang berbeda, masing-masing dengan sifat unik. Berbagai jenis berarti bahw

Jika Anda membutuhkan stempel logam untuk aplikasi Anda, ada dua pendekatan – stempel logam dingin dan stempel logam panas. Yang mana yang akan Anda gunakan akan tergantung pada jenis bagian apa yang Anda bentuk dan apa kebutuhan Anda untuk cara Anda membangun bagian itu. Apa itu hot stamping vs col

Stamping logam mengubah lembaran logam menjadi bagian dan alat yang dapat digunakan untuk berbagai industri. Dengan gaya yang hampir sama banyaknya dengan industri yang dilayani oleh proses tersebut, mengenali dan memahami kompleksitas metode pembentukan suku cadang ini menjadi aspek penting dalam m

@Haas_Automation kata Lihat yang bagus ini # Sampul pamflet Haas Europe dibuat di sini di CA oleh seniman grafis berbakat @ Haas Haas Panas