Proyek Clean Sky 2 FRAMES memajukan simulasi pemanasan AFP komposit termoplastik dengan lampu flash xenon

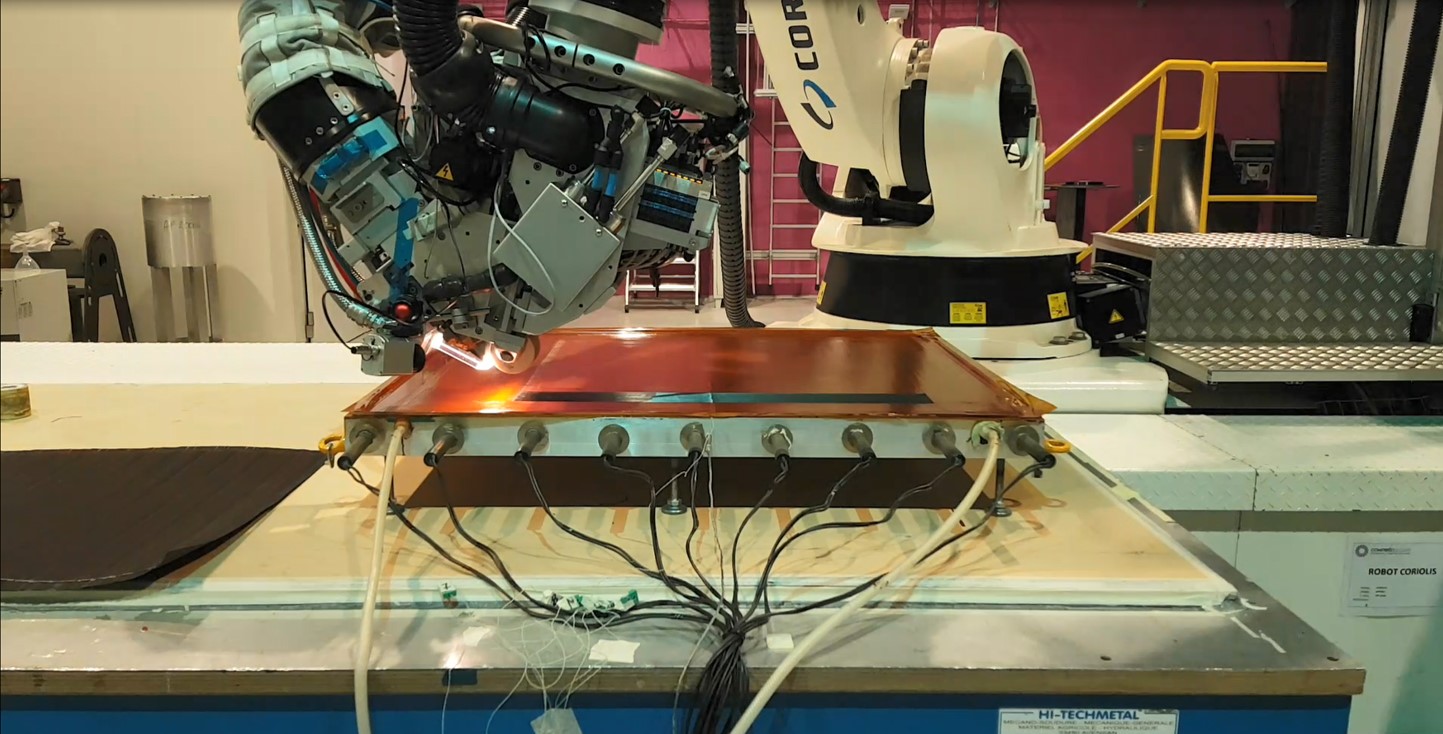

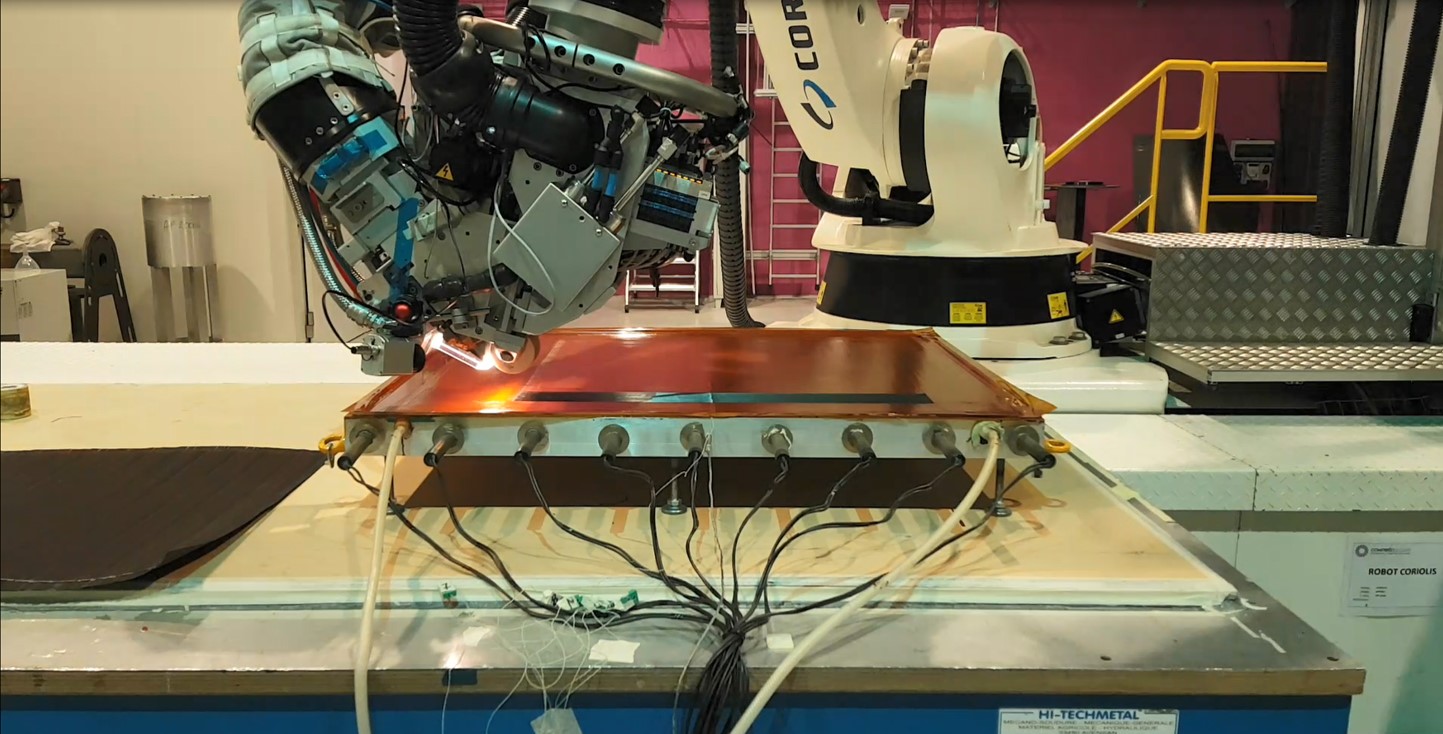

Kredit Foto:Heraeus Noblelight and Compositadour

Kredit Foto:Heraeus Noblelight and Compositadour

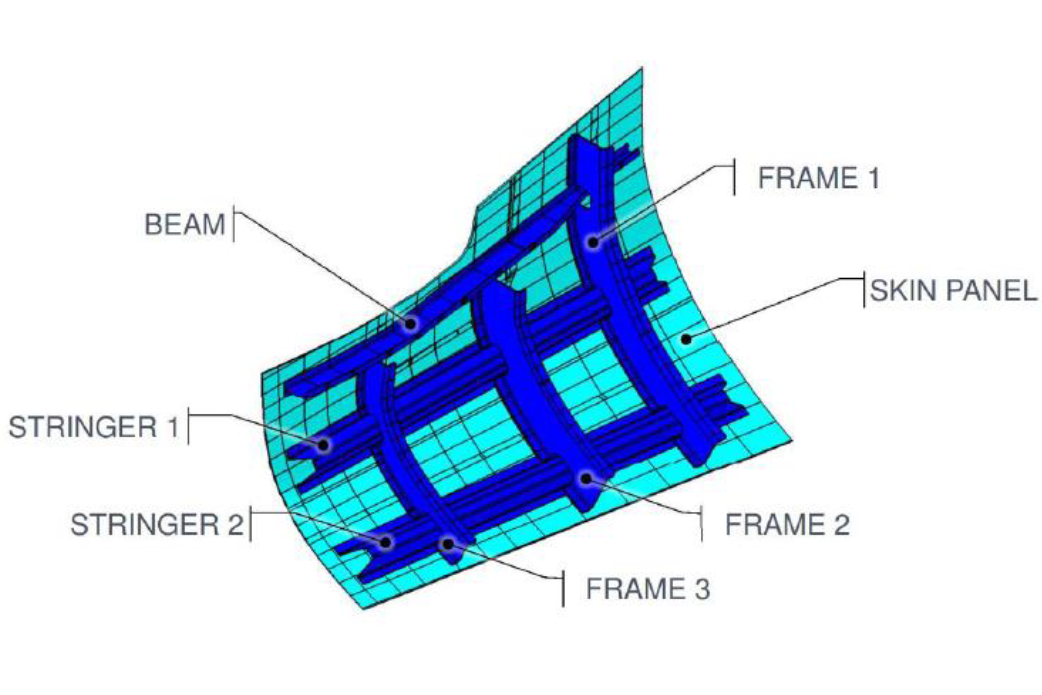

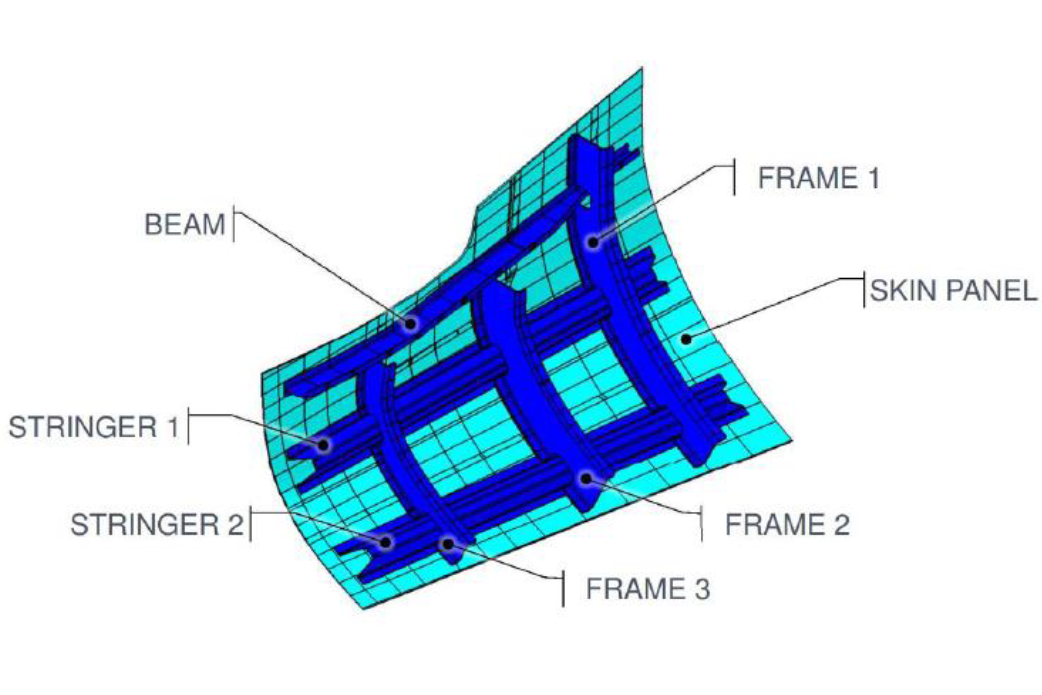

Tujuan utama proyek Clean Sky 2 (CS2) FRAMES, yang dimulai pada Juli 2020, adalah untuk memvalidasi pendekatan manufaktur yang digunakan untuk memproduksi Demonstrator Bagian Belakang Lanjutan yang diproduksi oleh German Aerospace Center (DLR) sebagai bagian dari teknologi CS2. platform untuk pesawat penumpang besar (LPA). Demonstran ini bertujuan untuk menghadirkan solusi yang andal dan kompetitif untuk simulasi pemanasan selama penempatan serat otomatis (AFP) untuk mencapai pembuatan tingkat tinggi pengaku termoplastik dan perkakas yang dipanaskan sendiri untuk mendukung konsolidasi bersama dari rakitan pengaku kulit.

Untuk konteks lebih lanjut tentang bagaimana FRAMES cocok dengan tujuan proyek Demonstran Bagian Belakang Lanjutan, lihat bagian terakhir artikel ini.

Pemodelan termal optik dari pemanas lampu flash xenon sistem

AFP komposit termoplastik yang diperkuat serat karbon (CFRTP) sebagian besar mengandalkan pemanasan laser untuk mencapai suhu tinggi yang diperlukan untuk memproses bahan matriks termoplastik kinerja tinggi seperti PEEK (polyetheretherketone), PEKK (polyetherketoneketone) dan LM-PAEK (low-melt poliariletherketon). Namun, teknologi baru telah muncul yang didasarkan pada lampu flash xenon yang berdenyut. Dalam metode ini, pulsa berenergi tinggi dan berdurasi pendek yang dikirimkan oleh sumber panas broadband yang kuat dikumpulkan dan dikirimkan oleh pemandu cahaya kuarsa. Diposisikan di dekat titik ujung kepala AFP, pemandu cahaya kuarsa membentuk dan memposisikan energi cahaya untuk memanaskan substrat dan penarik yang masuk sebelum konsolidasi dicapai di bawah roller pemadatan. Sistem lampu kilat xenon ini telah terbukti cocok dengan waktu respons cepat laser dan mencapai suhu yang diperlukan untuk memproses komposit termoplastik.

Selama pemrosesan AFP, pulsa lampu flash xenon harus dikontrol untuk memperhitungkan perubahan kecepatan dan geometri serta mempertahankan suhu target. Hal ini dicapai dengan memvariasikan energi pulsa flashlamp, durasi dan frekuensi. Untuk mengoptimalkan parameter tersebut, telah dibuat model simulasi optotermal yang menggunakan teknik optical ray tracing (menghitung sudut refraksi/pantulan pada setiap permukaan) untuk mengkarakterisasi sumber lampu flash, serta finite element analysis (FEA) untuk memprediksi suhu pemrosesan yang dihasilkan. Dengan menggunakan alat simulasi ini, coba-coba dapat dihindari; parameter pulsa dapat dipilih untuk mencapai suhu pemrosesan yang diinginkan tanpa uji fisik yang mahal dan memakan waktu.

Heraeus Noblelight (Cambridge, Inggris) memimpin pengembangan model termal optik yang diterapkan pada sistem lampu kilat Humm3-nya. Proses untuk membuat simulasi yang andal melibatkan karakterisasi optik dari sumber lampu flash xenon menggunakan pengukuran goniometrik (rotasi terhadap sumbu) dan pengukuran irradiansi spektral (energi cahaya yang diterima oleh permukaan) yang kemudian digunakan untuk menentukan tingkat energi spektral, distribusi spasial dan efisiensi energi listrik-ke-radiasi dari sumbernya.

Mengukur energi spektral

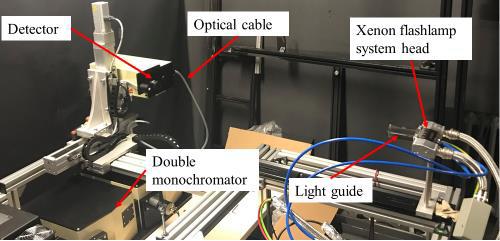

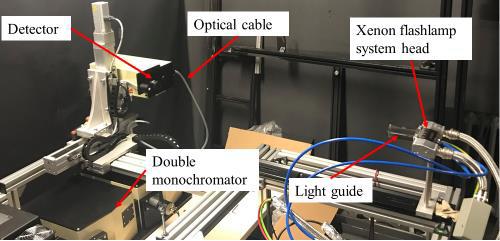

Gambar 1 di bawah menunjukkan pengaturan eksperimental yang dirancang untuk menentukan emisi energi lampu flash xenon sehubungan dengan panjang gelombang menggunakan pengukuran radiasi spektral. Dalam sistem ini, cahaya dari lampu flash xenon masuk ke detektor pada jarak yang telah ditentukan sebelumnya (biasanya 0,5 hingga 1 meter, di kiri bawah). Cahaya itu kemudian diangkut melalui kabel optik ke sistem monokromator ganda (di kiri bawah di bawah) yang menentukan intensitas cahaya pada panjang gelombang tertentu. Ini menghasilkan plot penyinaran spektral terperinci dari sumber cahaya — dalam hal ini, seluruh kurva emisi energi cahaya xenon dari lampu flash Humm3 diukur (Gbr. 2).

Gbr. 1. Pengaturan uji monokromator ganda digunakan untuk pengukuran radiasi spektral. Cahaya dari lampu flash xenon (kanan atas) masuk ke detektor (kiri atas) yang mengirimkannya melalui kabel optik ke monokromator ganda yang mengukur intensitas cahaya pada panjang gelombang tertentu. Ini memungkinkan plot terperinci di seluruh spektrum energi cahaya yang dipancarkan lampu flash. Kredit Foto:Heraeus Noblelight

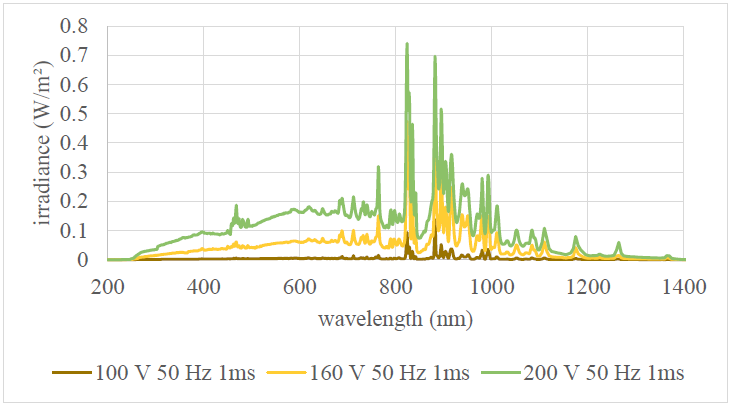

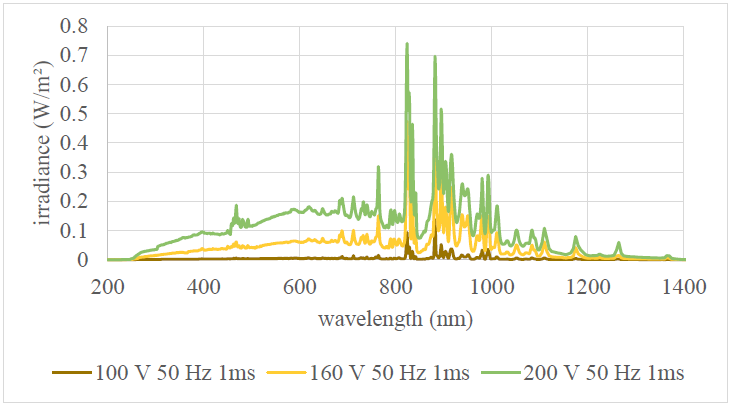

Gbr. 2. Pengukuran radiasi spektral dari cahaya yang keluar dari lampu flash xenon Humm3. Kredit Foto:Heraeus Noblelight

Mengukur efisiensi energi

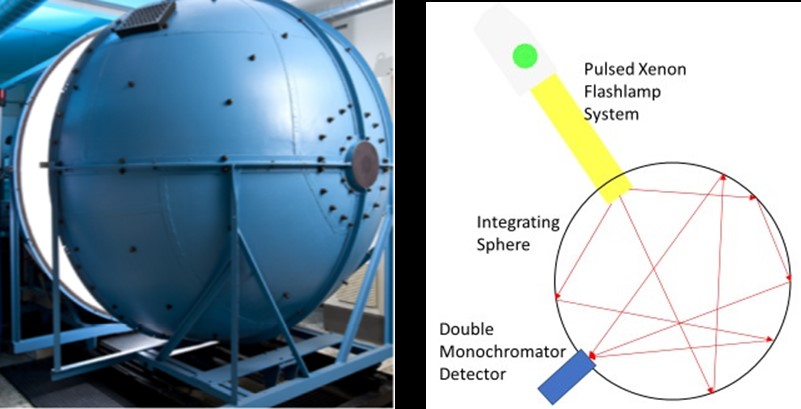

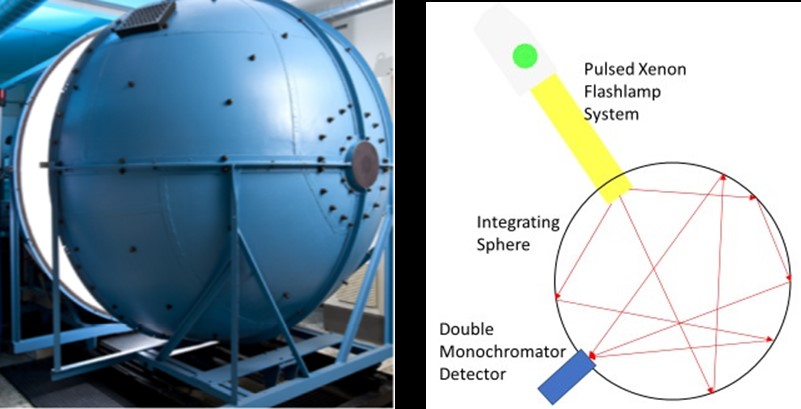

Gbr. 3. Skema bola integrasi yang digunakan untuk pengukuran daya pancaran spektral. Kredit Foto:Heraeus Noblelight

Efisiensi sistem juga telah dievaluasi menggunakan bola integrasi (Gbr. 3) di laboratorium Heraeus di Hanau, Jerman untuk secara akurat menentukan energi spektral yang keluar dari panduan cahaya Humm3 pada tingkat tegangan yang berbeda. Bola memiliki permukaan difus yang sangat reflektif yang mengarahkan hampir semua energi optik yang keluar dari kepala lampu flash ke detektor monokromator ganda. Dengan memodulasi energi pulsa untuk durasi dan frekuensi pulsa tertentu, daya optik rata-rata yang keluar dari kepala Humm3 diukur sebagai fungsi panjang gelombang untuk rentang voltase lampu kilat.

Menganalisis distribusi energi sudut

Posisi kepala lampu kilat relatif terhadap titik jepit kepala AFP juga merupakan aspek penting untuk mencapai tata letak komposit berkualitas tinggi. Sejalan dengan pengukuran daya keluaran, variasi intensitas cahaya lampu flash xenon terhadap sudutnya dari sumber telah diukur. Semua pengukuran dinormalisasi untuk menyelidiki distribusi energi sudut daripada output daya absolut pada titik ini. Hasil tersebut digunakan untuk memvalidasi simulasi ray tracing lampu flash untuk memprediksi bagaimana energi pulsa lampu flash didistribusikan antara substrat, titik nip, dan penarik yang masuk.

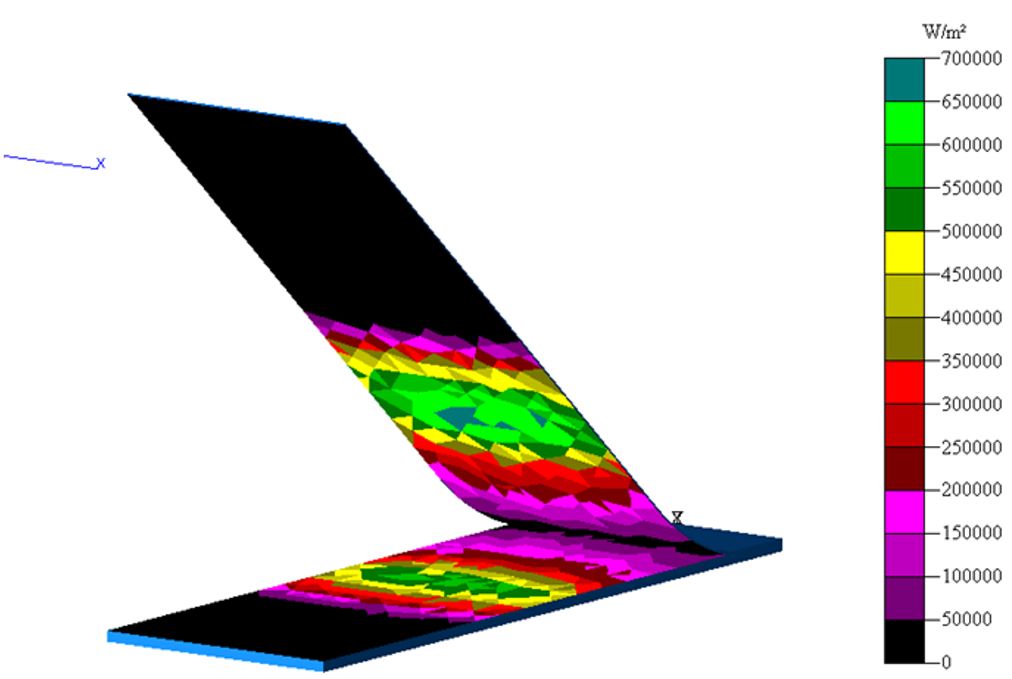

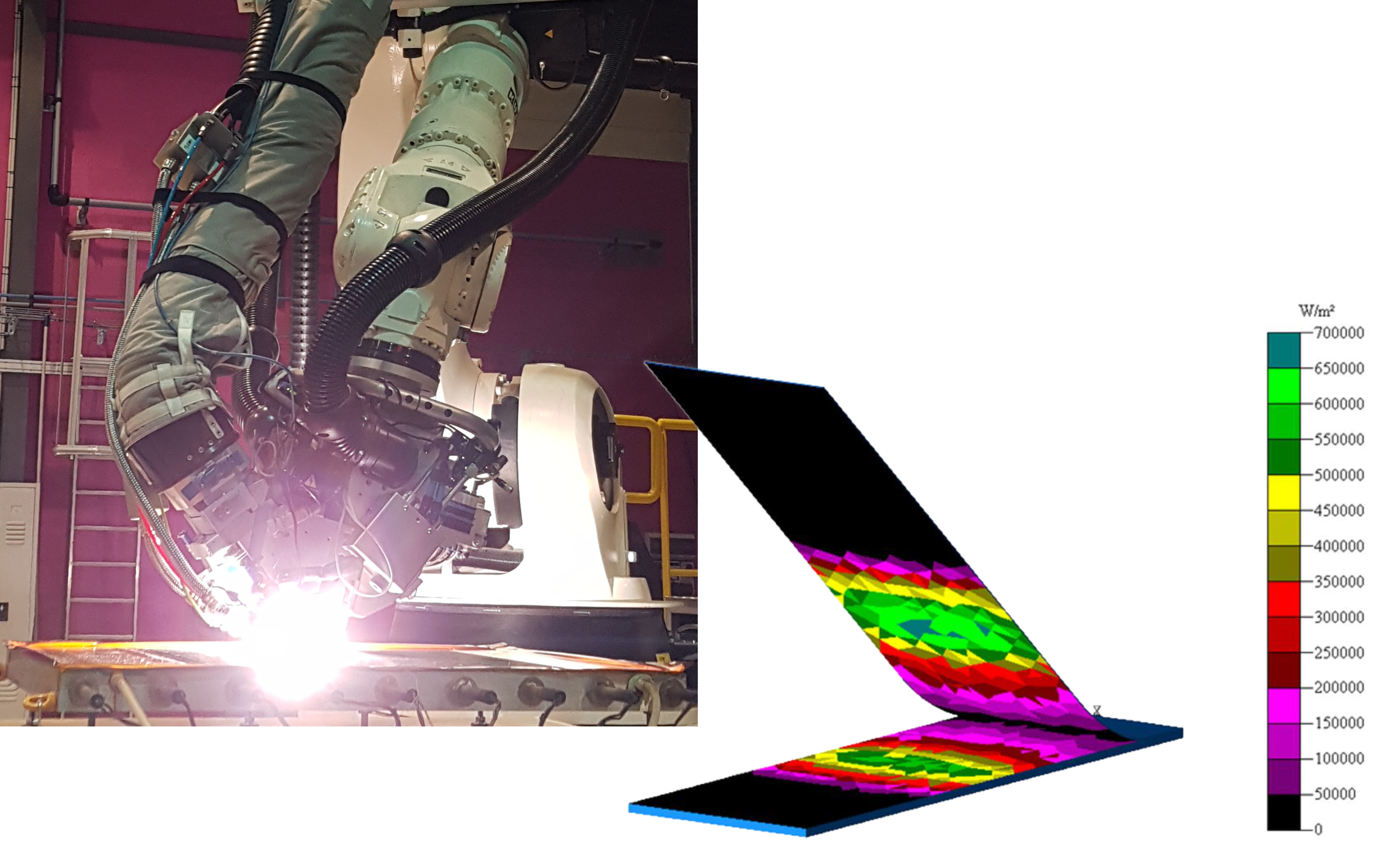

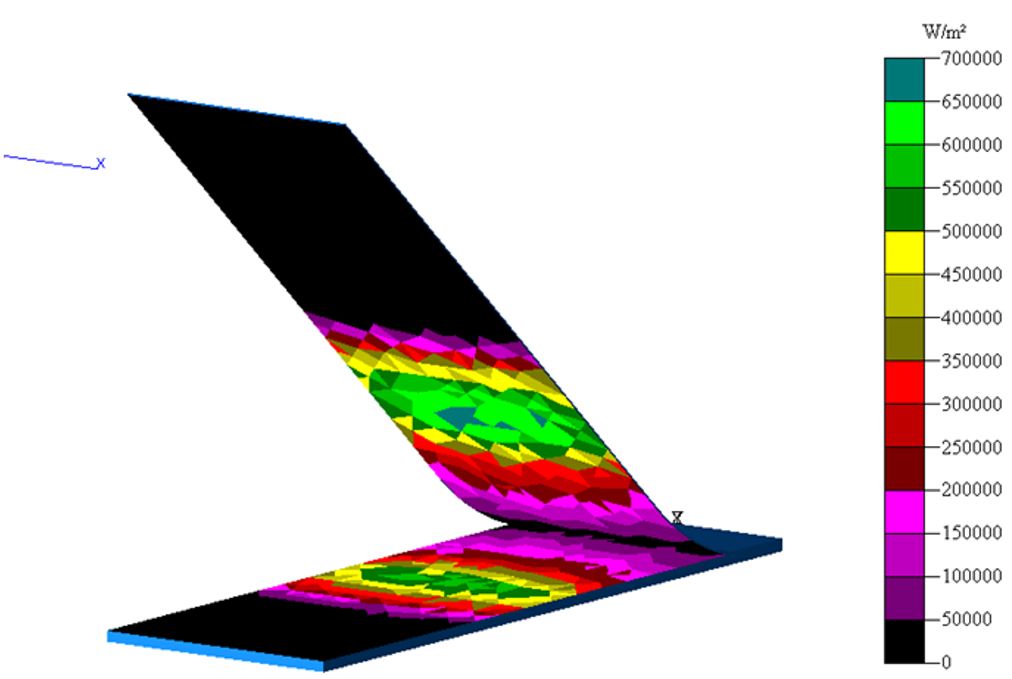

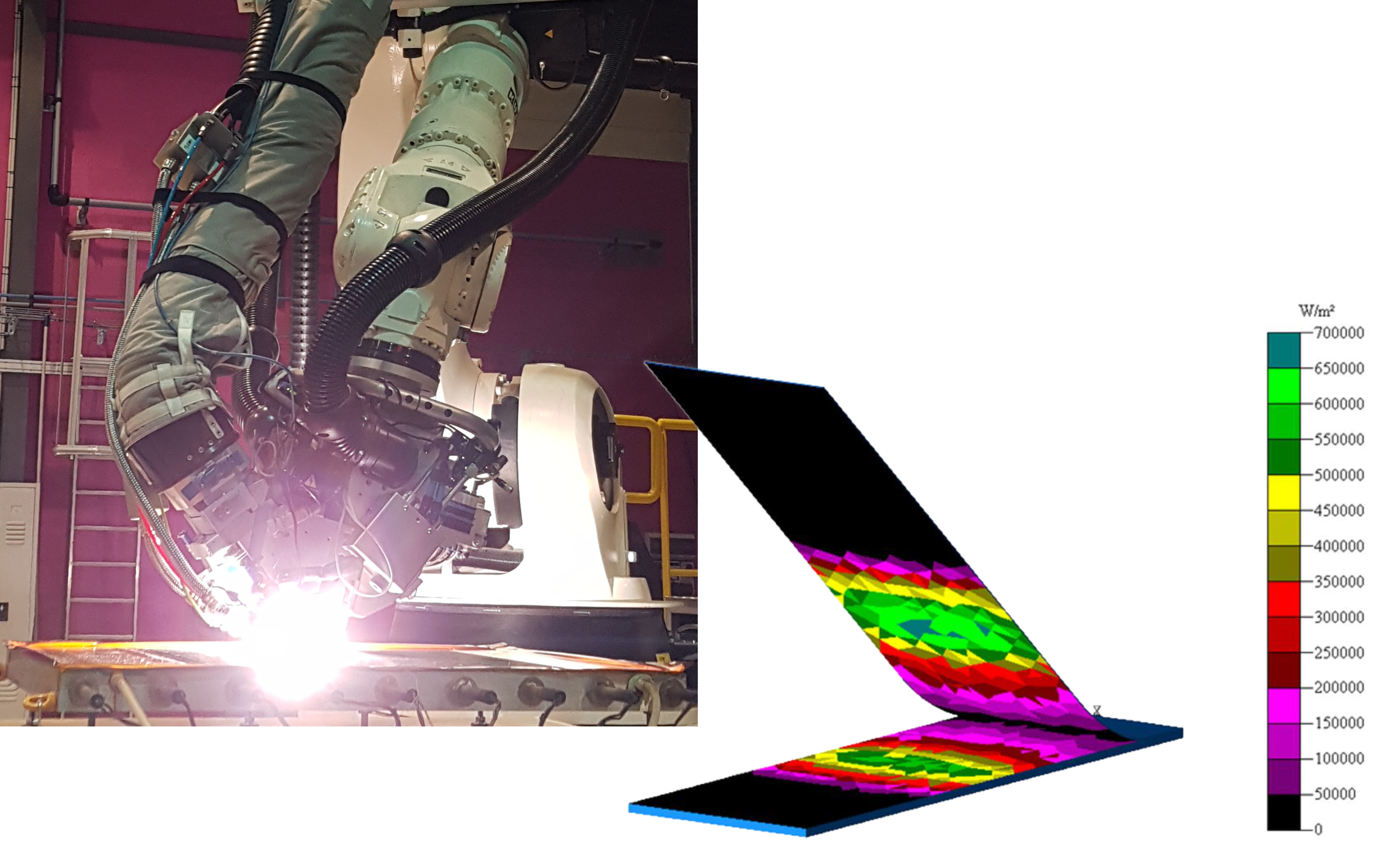

Analisis penelusuran sinar optik (Gbr. 4) — dicapai dengan menggunakan perangkat lunak TracePro (Lambda Research Corp., Littleton, Mass., U.S.) — kemudian dirinci untuk menghitung profil radiasi permukaan pada derek komposit dan substrat. Profil radiasi ini digunakan sebagai kondisi batas masukan untuk simulasi termal. Perilaku optik dan termal pita LM-PAEK yang diperkuat serat karbon juga telah dikarakterisasi untuk memberi makan model pada suhu pemrosesan yang relevan.

Validasi melalui uji coba fisik

Sebagai langkah validasi, uji coba AFP fisik telah dilakukan di Compositadour (Bayonne, Prancis) untuk menunjukkan kemampuan simulasi dalam memprediksi nilai suhu yang terlihat selama layup AFP yang sebenarnya. Termografi inframerah dan termokopel tipis tertanam di dalam layup komposit digunakan untuk mengukur suhu pemrosesan selama uji coba AFP. Pengukuran tampaknya menunjukkan kesesuaian yang wajar dengan profil suhu yang diprediksi di wilayah tersebut untuk menutup titik nip dan juga melalui ketebalan.

Pengukuran ini, bagaimanapun, juga menyoroti pengaruh perkakas pada manajemen termal untuk beberapa lapisan pertama. Pada awal layup, beberapa lapisan pertama sangat dekat dengan permukaan pahat, yang dapat bertindak sebagai penyerap panas. Untuk alasan ini, perkakas yang dipanaskan telah digunakan. Temperatur pahat memiliki pengaruh kuat pada temperatur titik nip AFP.

Selama fase awal layup ini, parameter pulsa untuk lampu flash xenon perlu disesuaikan untuk menjaga suhu titik nip tetap konstan. Tapi begitu beberapa lapisan diletakkan, layup mulai menjadi semacam lapisan isolasi dan pengaruh suhu alat berkurang. Pada titik proses ini, tidak diperlukan penyesuaian parameter pulsa lebih lanjut.

Selama uji coba validasi proyek FRAMES, perkakas yang dipanaskan telah digunakan untuk mengevaluasi suhu pemrosesan yang berbeda selama AFP, jelas Guillaume Fourage, chief engineer untuk proyek komposit di Compositadour. “Pendekatan manufaktur untuk demonstrator bagian belakang yang canggih belum membeku dan kami sedang mengevaluasi berbagai opsi untuk tata letak kulit dengan tujuan untuk menemukan keseimbangan yang tepat antara waktu proses, konsumsi energi, dan kualitas tata letak. Mengubah suhu permukaan pahat mengharuskan kami untuk menyesuaikan parameter pulsa yang sesuai untuk mencapai suhu titik nip yang tepat. Ini adalah bagian dari rencana pengembangan model termal optik dan membantu kami meningkatkan keandalan dan kekokohan simulasi dalam kondisi tata letak yang berbeda.”

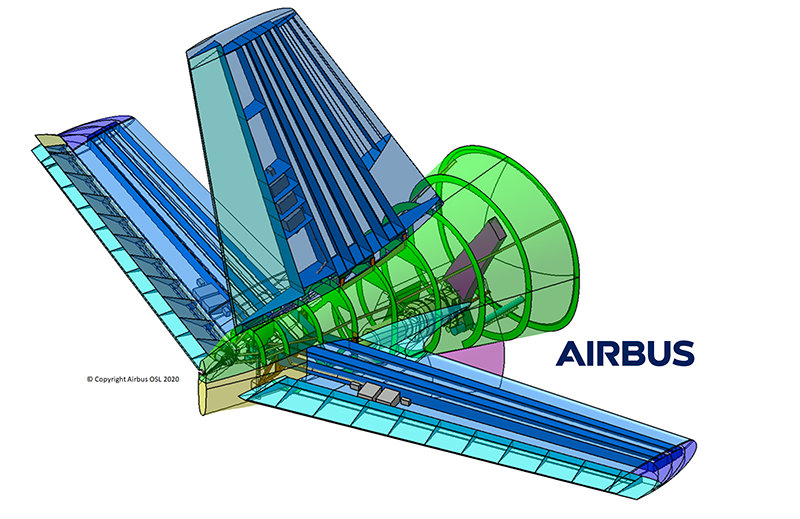

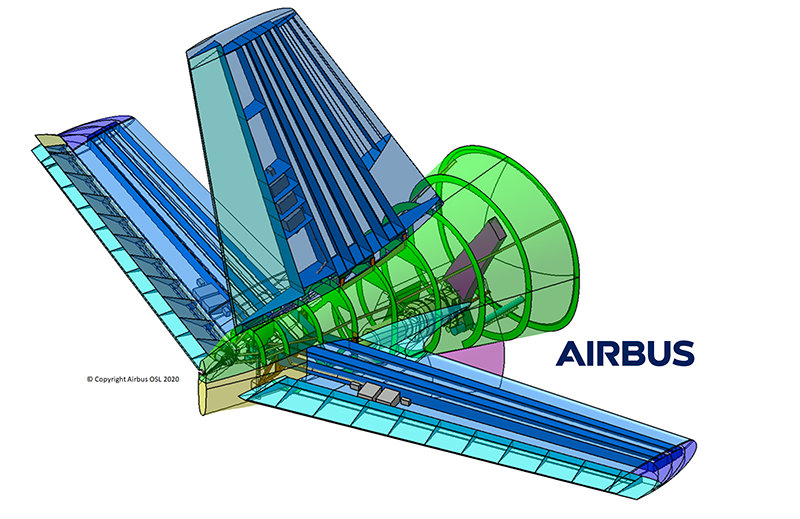

Demonstran Advanced Rear End (ARE) komposit termoplastik untuk Clean Sky 2. Kredit Foto: (atas) Airbus, (bawah) ESTIA-Compositadour

Model simulasi ini sekarang sedang disesuaikan dengan sistem pemanas akhir dan konfigurasi perkakas yang akan digunakan untuk memproduksi demonstrator Advanced Rear End (ARE) komposit termoplastik CS2. Suku cadang diproduksi pada 2021 untuk perakitan pada 2022 dengan target mencapai TRL 6 pada akhir proyek pada 2023. Secara paralel, tingkat kesiapan manufaktur (MRL) 5/6 sedang diupayakan, tidak hanya untuk demonstran ARE. , tetapi juga untuk proses dan alat manufaktur terkait yang sedang dikembangkan. Tujuan keseluruhan dari proyek demonstrasi ARE meliputi:Mengurangi biaya hingga 20%, bobot komponen hingga 20% dan pembakaran bahan bakar hingga 1,5%, serta meningkatkan aerodinamika sejalan dengan tujuan lingkungan Clean Sky.

Proyek ini telah menerima dana dari Clean Sky 2 Joint Undertaking (JU) berdasarkan perjanjian hibah No 886549. JU menerima dukungan dari program penelitian dan inovasi Horizon 2020 Uni Eropa dan anggota JU Clean Sky 2 selain Union.

Untuk informasi lebih lanjut, hubungi Guillaume Fourage, [email protected]

Kredit Foto:Heraeus Noblelight and Compositadour

Kredit Foto:Heraeus Noblelight and Compositadour