Spar belakang VBO out-of-autoclave, rusuk termoplastik menargetkan Wing of Tomorrow

Airbus (Toulouse, Prancis) sedang dalam upaya yang luas untuk bekerja dengan perakit aerokomposit dalam pengembangan struktur out-of-autoclave (OOA) untuk program Wing of Tomorrow (WOT) perusahaan. Struktur ini sedang dikirim ke Airbus pada tahun 2021 dan akan dirakit menjadi sayap demonstran yang akan diuji dan dievaluasi untuk penggunaan potensial dalam pesawat lorong tunggal generasi berikutnya. Kapan program semacam itu akan diumumkan tidak diketahui, dan menjadi bahan spekulasi, tetapi seluruh rantai pasokan aerokomposit memposisikan dirinya untuk menjadi bagian dari manufaktur pesawat generasi berikutnya, baik itu untuk Airbus atau Boeing, atau keduanya.

CW telah melaporkan beberapa aktivitas WOT ini dalam cerita tentang kulit sayap bawah yang diproduksi oleh Spirit AeroSystems (Wichita, Kan., A.S.), dan rusuk termoplastik yang diproduksi oleh GKN Aerospace (Hoogeveen, Belanda). Bergabung dengan upaya WOT adalah produsen pesawat terbang dan penyedia aerostruktur Daher (Paris, Prancis), yang telah mengembangkan, memproduksi, dan mengirimkan tiang belakang OOA dan lima rusuk termoplastik untuk program tersebut.

“Daher bangga bisa berpartisipasi dalam program WOT ini. Perkembangan ini menegaskan posisi Daher sebagai salah satu pemimpin dunia dalam teknologi termoplastik dan dalam struktur fungsi termoset terintegrasi, serta mitra yang kuat untuk produsen pesawat dan Tier 1 untuk suku cadang yang kompleks,” Dominique Bailly, VP R&D di Daher, mengatakan.

Spar berperforma tinggi

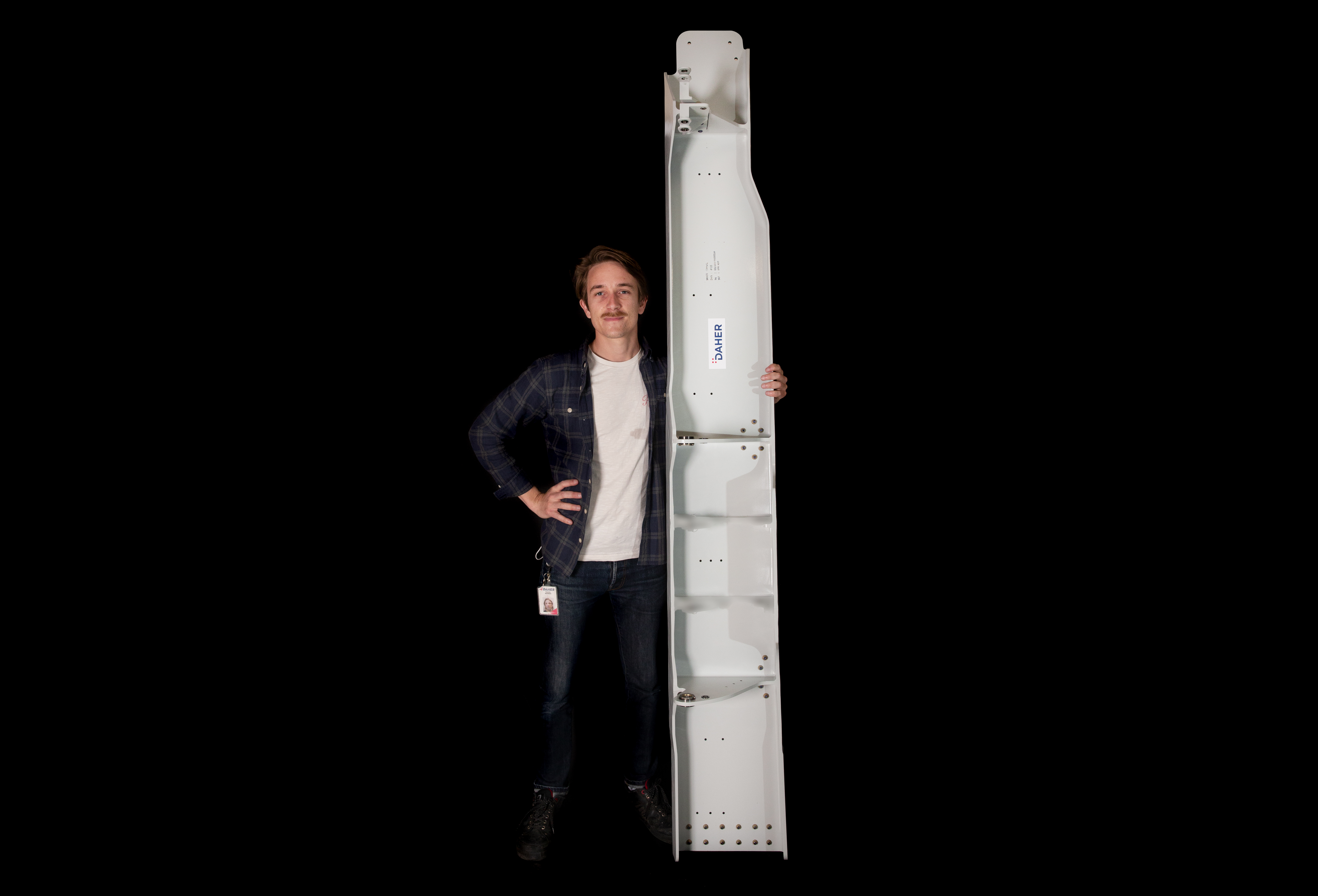

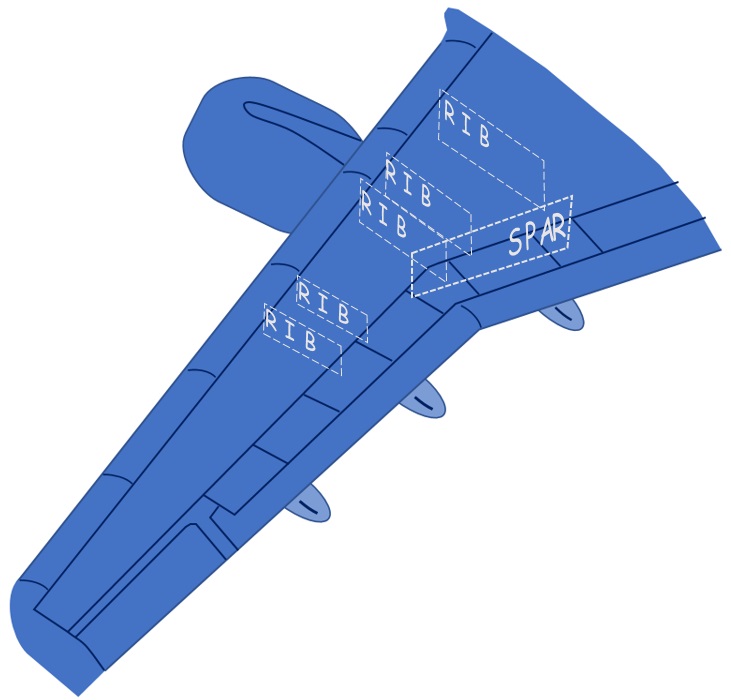

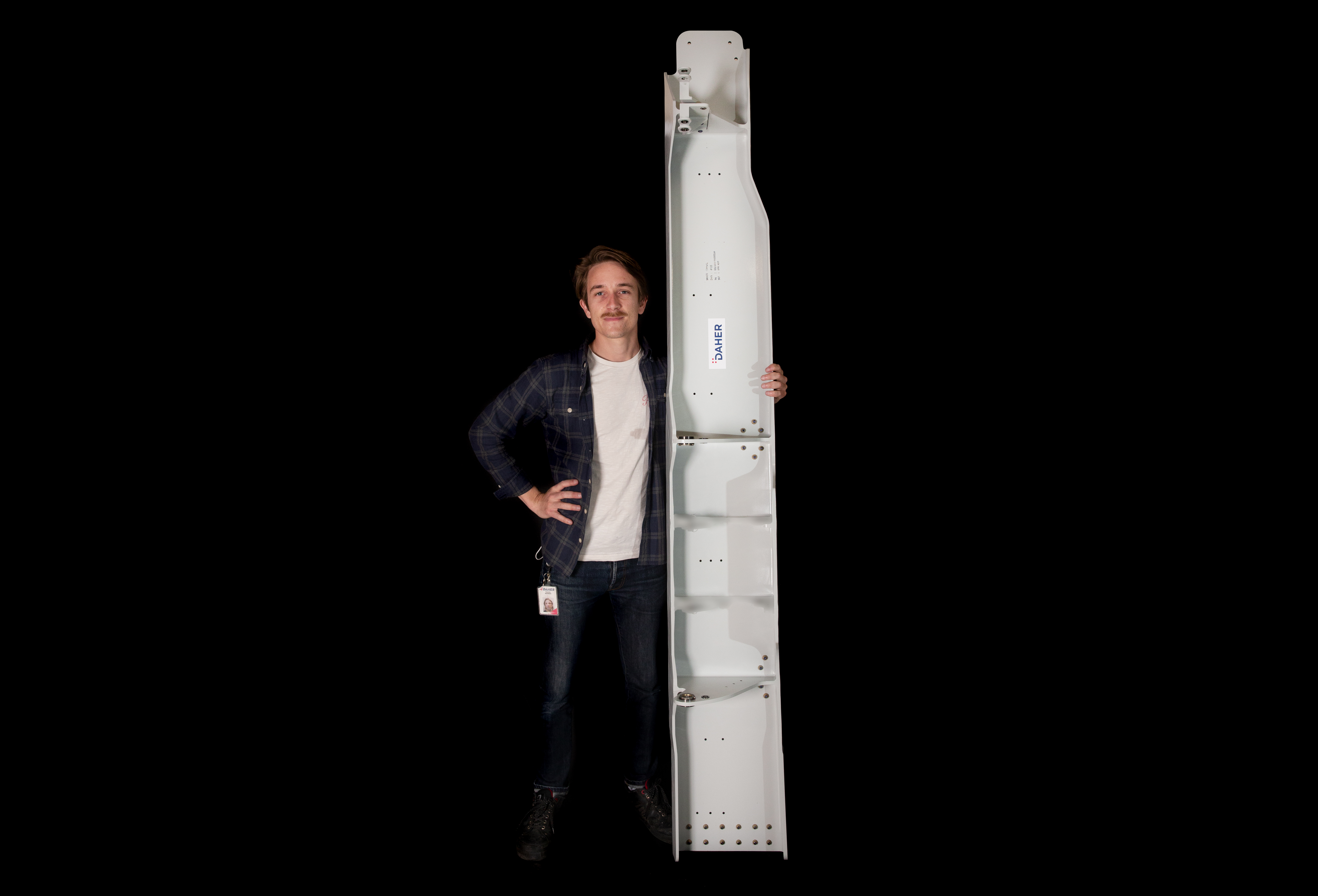

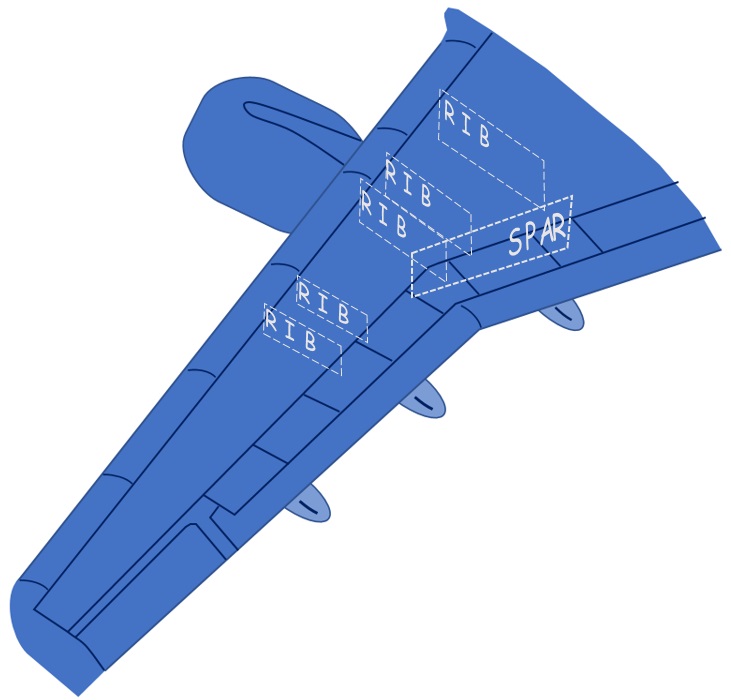

Demonstran WOT, seperti sayap pesawat komersial lainnya, memiliki beberapa struktur tiang. Spar belakang yang dikembangkan Daher untuk WOT berada di luar tangki dan yang terdekat kedua dari dua spar yang berbatasan langsung dengan badan pesawat, terletak tepat di atas roda pendarat. Ukurannya lebih dari dua meter dan tebal 10 milimeter, dan harus memenuhi persyaratan kekuatan dan kekakuan yang signifikan — “beberapa ton diterapkan pada fitur dan beberapa sepuluh ton untuk geser dan traksi dalam arah bentang,” kata Bailly — mengingat kedekatannya dengan badan pesawat dan ke sistem roda pendarat.

Selain itu, kata Alexandre Condé, chief engineer di Daher yang mengerjakan spar, Airbus sedang mencari pengembangan proses manufaktur yang sangat otomatis yang akan memungkinkan perusahaan untuk mengurangi berat pesawat dan secara efektif memenuhi tingkat produksi pesawat 60-100 set kapal. per bulan. Daher mengusulkan desain yang dapat menggantikan 15 komponen logam dan pengencang yang asli dari desain tiang komposit dasar. “Idenya adalah untuk mengintegrasikan sebagian besar fitur agar hemat biaya dan menghemat berat,” kata Condé.

Struktur spar yang dihasilkan merupakan produk sampingan dari termoset spar OOA vacuum bag only (VBO) yang dikembangkan oleh Daher pada tahun 2018 untuk jet bisnis Dassault Aviation (Paris, Prancis). Bailly mengatakan spar Dassault dibuat dengan prepreg berbasis resin epoksi M56 Hexcel's (Stamford, Conn., A.S.), OOA VBO yang diawetkan. Selanjutnya, saat Daher terlibat dengan program Airbus WOT, perusahaan memutuskan untuk mengadaptasi desain, proses, dan justifikasi dari tiang Dassault dan menerapkannya ke struktur Airbus WOT baru, memilih epoksi OOA penyembuhan Hexcel M56 350 °F, yang telah ditentukan sebelumnya ke Kain serat karbon AS4 Hexcel dan serat karbon IM7 UD.

Proses manufaktur yang digunakan untuk membuat tiang adalah penempatan serat otomatis (AFP) menggunakan sistem Coriolis Composites (Queven, Prancis), yang menerapkan material di atas cetakan jantan. Penyembuhan dilakukan di bawah kantong vakum dalam oven. Bagian yang dihasilkan, kata Condé, memiliki porositas 0,1%.

Condé mengatakan prepreg dipilih daripada cetakan resin cair untuk alasan yang sama bahwa prepreg telah menjadi bahan pokok manufaktur kedirgantaraan selama 30 tahun terakhir:Ini memberikan volume resin/serat yang konsisten dan dapat diandalkan yang memungkinkan produksi suku cadang yang memiliki dimensi yang konsisten dan dapat diandalkan dan massa. “Menggunakan resin OOA generasi baru ini hanya dengan vakum, Anda memiliki kekokohan yang sempurna dalam kandungan serat dalam ketebalan komposit setelah pengawetan,” kata Condé. “Juga, berat bagiannya sangat stabil karena Anda tidak mendorong resin ke luar serat.”

Daher mengatakan itu adalah mitra pertama yang mengirimkan, pada akhir 2020, komponen WOT—satu spar ke Airbus di Bristol, Inggris—untuk diintegrasikan ke dalam demonstran WOT pertama; perusahaan sedang dalam proses pengiriman dua lagi. Di luar fase demonstrasi ini, Daher juga memikirkan industrialisasi fabrikasi tiang dan mengerjakan analisis desain sistem manufaktur (MSD) yang memperkirakan dan mensimulasikan kebutuhan operasi, fasilitas, peralatan, dan personel untuk produksi tingkat penuh dari lorong tunggal generasi berikutnya. pesawat.

Beberapa rusuk, beberapa ukuran

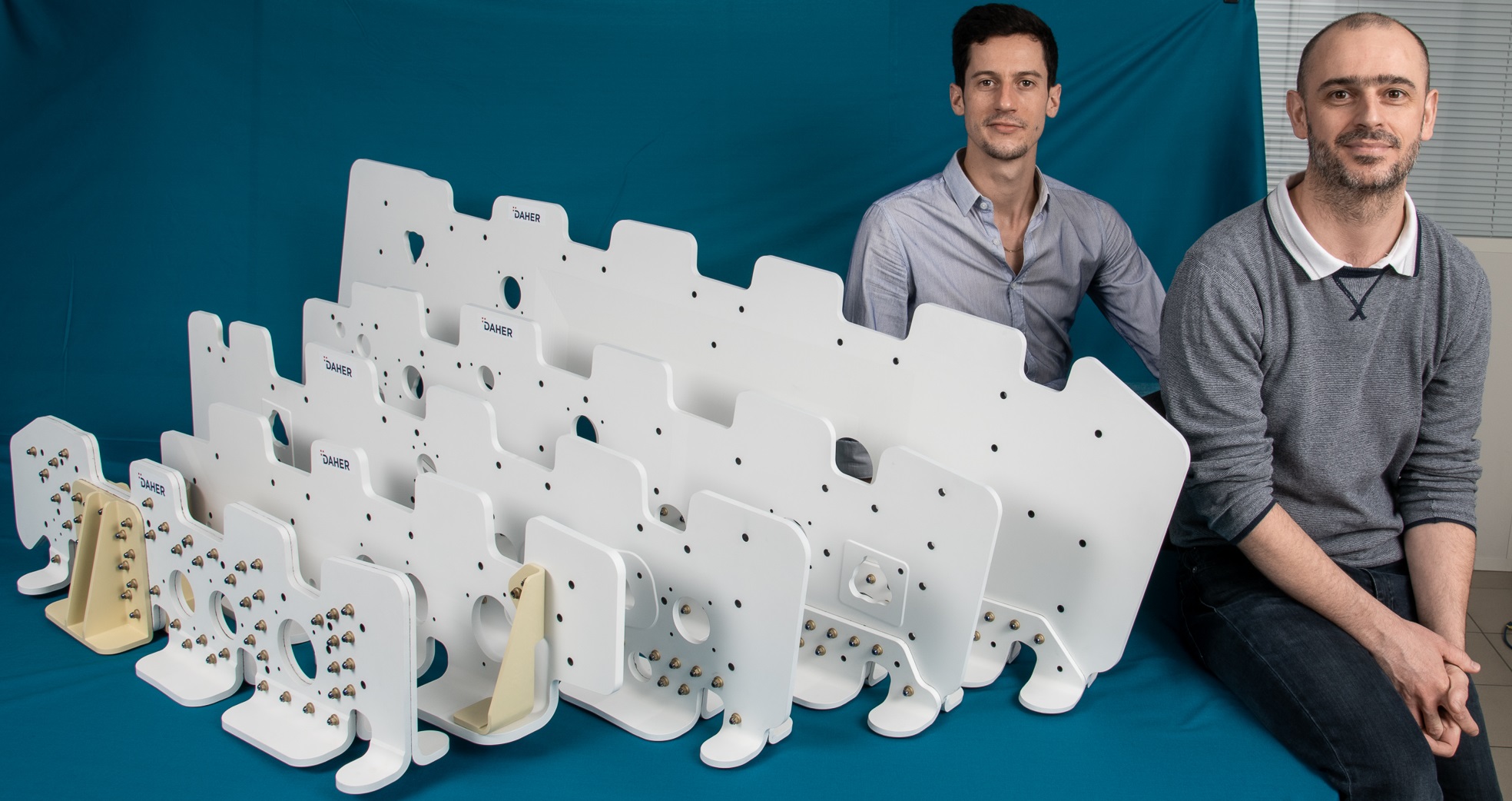

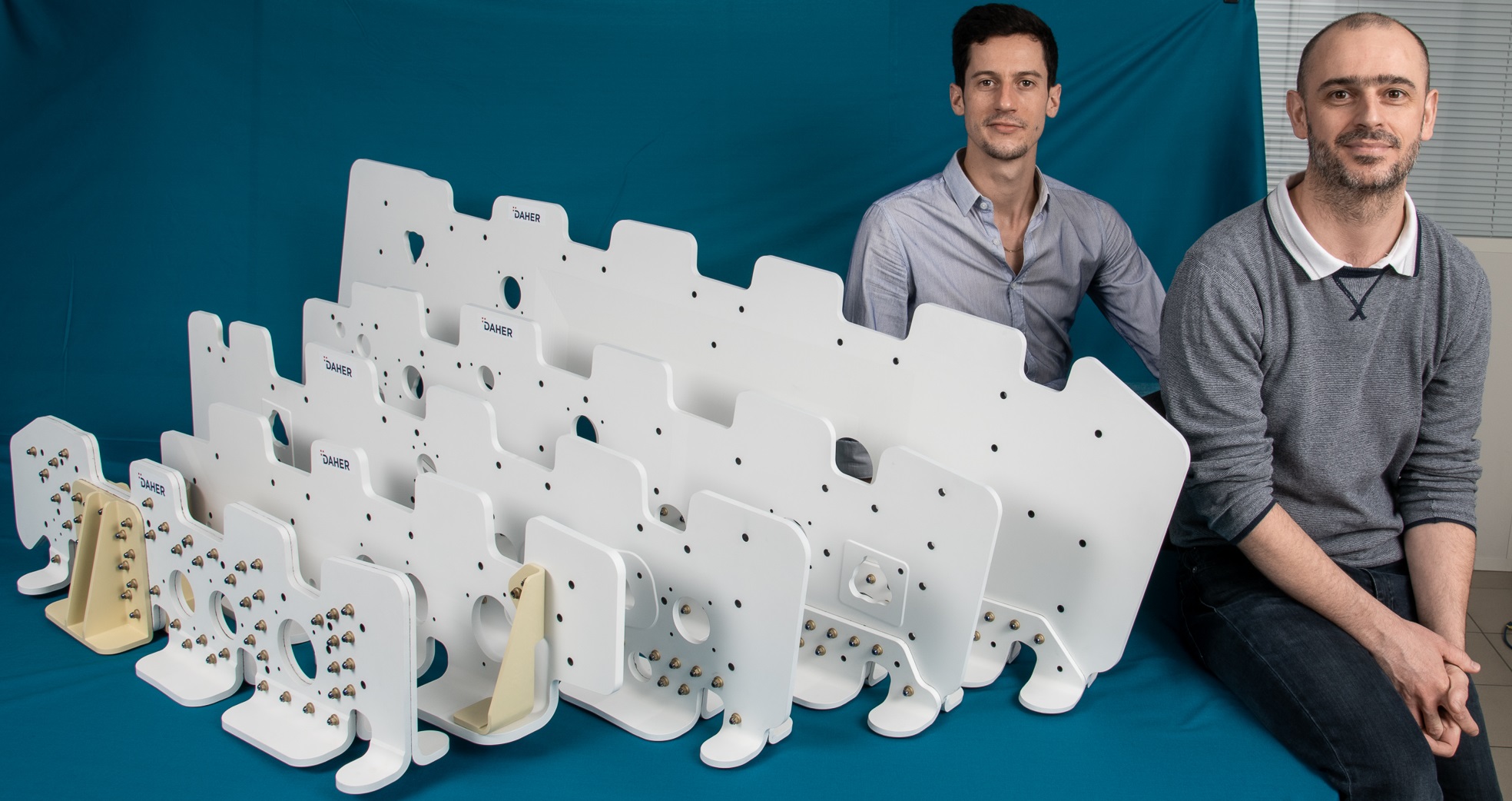

Upaya di Daher untuk mengembangkan tulang rusuk untuk program WOT lebih kompleks dan menuntut. Perusahaan telah merancang lima rusuk dengan berbagai ukuran dan dimensi di bagian dalam sayap; rusuk lainnya adalah kombinasi dari desain aluminium dan komposit, termasuk rusuk komposit termoplastik yang dirancang oleh GKN Aerospace.

Dalam proyek sebelumnya dengan Dassault Aviation, Daher telah menunjukkan kemampuannya untuk merancang dan memproduksi rusuk yang relatif kecil dari komposit termoplastik, jelas Bailly. Dengan WOT, perusahaan memiliki kesempatan untuk memperluas keterampilannya menuju pengembangan rusuk yang lebih besar (~2 meter), beban lebih tinggi.

Selain itu, per tujuan WOT, Daher menargetkan tingkat kesiapan teknologi (TRL) 6 pada akhir 2023. “Di akhir program WOT, ketika kami telah membuktikan bahwa kami berada di TRL 6 untuk tulang rusuk besar, antara ini dua program [WOT dan Dassault Aviation], kami akan menunjukkan bahwa kami mampu menutupi seluruh bagian rusuk sayap — itulah idenya,” kata Bailly.

“Kami telah mengambil keuntungan dari program ini untuk melihat berbagai cara untuk memproduksi suku cadang dan untuk membandingkan perilaku mekanis, dan juga untuk melihat dampaknya pada manufaktur. Secara paralel, kami sedang mengerjakan simulasi untuk memprediksi perilaku komponen seperti efek pegas atau injakan. Tujuannya adalah untuk mengurangi uji coba selama pengembangan, oleh karena itu biaya yang tidak berulang,” kata Condé.

Seperti spar, pengembangan dimulai pada tingkat kupon, elemen, dan detail, diikuti oleh pembuatan suku cadang subskala sebelum suku cadang final berukuran penuh dibuat. Pengujian dilakukan di setiap level, catat Condé, termasuk pengujian khusus yang dikembangkan oleh Daher untuk fitur tulang rusuk.

Untuk kelima rusuk, Daher akhirnya memutuskan untuk menggunakan pita serat karbon searah (UD)/poliaryletherketone (PAEK) meleleh rendah yang dipasok oleh Toray Advanced Composites (Morgan Hill, California, AS) menggunakan resin yang diproduksi oleh Victrex (Cleveleys, Lancashire, UK ). Untuk pembuatan rusuk, blanko datar dibuat menggunakan AFP diikuti dengan konsolidasi oven — dalam beberapa kasus, bahan dipadatkan terlebih dahulu sebelum pembentukan stempel. Jika diperlukan, flensa tambahan atau komponen lain diikat secara mekanis ke bagian yang dibentuk stempel.

Setiap rusuk dirancang sesuai dengan posisinya di sepanjang sayap, spesifikasi ukuran dan persyaratan beban (satu ton hingga 50 ton), sehingga masing-masing memiliki keunikan dalam beberapa hal. Tulang rusuk terbesar berukuran panjang 2 meter x lebar 1 meter. Terlepas dari itu, masing-masing dimulai dengan jaring datar, yang dicap dibentuk menjadi bentuk "L" untuk membuat flensa di sepanjang bagian bawah bagian yang terhubung ke kulit sayap. Untuk stabilitas tambahan, beberapa rusuk terdiri dari dua komponen berbentuk "L" yang diikat secara mekanis dari belakang ke belakang untuk membentuk bentuk "T" dengan flensa dua arah.

Fitur khusus termasuk braket (dibuat dari komposit termoset) untuk koneksi dengan track penutup yang terpasang pada rusuk, dan serangkaian lubang atau lapisan jatuh ke rusuk tertentu untuk mengurangi berat bagian.

“Sepanjang waktu kami merancang, kami harus mengelola kompleksitas versus biaya,” kata Bailly. “Itu selalu ada dalam pikiran kami, untuk melakukan sesuatu yang sederhana namun hemat biaya.” Kesederhanaan juga merupakan kunci dari perspektif tingkat produksi, catat Condé. “Jika terlalu rumit, itu tidak akan kompetitif dari sudut pandang pelanggan, dengan tarif yang sangat tinggi yang mereka inginkan.”

Salah satu tantangan yang memperkenalkan kompleksitas ke dalam desain adalah ketebalan relatif dari masing-masing rusuk — hingga 12 milimeter untuk rusuk terbesar. Kain yang lebih tebal cenderung kusut atau tidak terbentuk dengan benar saat cap dibentuk, dan bagian yang lebih tebal bisa sulit untuk dikerjakan dengan mesin menjadi bentuk akhir.

Untuk pemesinan, Daher menggunakan campuran pemotongan waterjet dan pemesinan mekanis tergantung pada kebutuhan suku cadang, baik untuk mengurangi masalah pada ketebalan suku cadang maupun untuk mengatur suhu. Selain itu, pada rib setebal 12 milimeter, tim merancang jendela ply-drop ke tengah komponen untuk mengurangi berat komponen secara keseluruhan. Selain memecahkan masalah potensial ini, Condé mencatat bahwa jendela ply-drop juga memungkinkan Daher untuk “mencoba berbagai jenis fitur manufaktur pada suku cadang, untuk meningkatkan pemahaman kita tentang perilaku suku cadang”.

Proses pembentukan stempel terbukti menjadi tantangan yang lebih besar. “Kami harus membayangkan cara stamping baru untuk mengurangi risiko kerutan,” kata Bailly. Daher akhirnya mengembangkan metode kepemilikan untuk memecahkan masalah.

Langkah selanjutnya

Di luar WOT, Daher mengevaluasi metode manufaktur alternatif untuk memproduksi rusuk termoplastik, sambil membuat rencana untuk mengembangkan lini produksi penuh untuk manufaktur tingkat tinggi di masa depan.

Misalnya, ketika para demonstran WOT menggunakan pengencang, Bailly mencatat bahwa melalui akuisisi komposit termoplastik dan spesialis pengelasan induksi KVE Composites (Den Haag, Belanda) pada tahun 2019, Daher memiliki kemampuan untuk komponen yang dilas di masa depan. “Kami sedang mengerjakan proyek lain yang terpisah untuk mencapai tingkat TRL yang lebih tinggi pada pengelasan komponen tebal UD [untuk digunakan pada pesawat lorong tunggal generasi berikutnya],” katanya.

Daher juga bekerja pada pengembangan lini produksi penuh untuk menghasilkan rusuk termoplastik di masa depan. “Kami benar-benar meningkatkan konsep dan mengurangi jumlah alat berat yang dibutuhkan untuk semua tugas dan mengurangi biaya proses,” kata Bailly, dengan tujuan agar sesuai dengan target produksi pesawat bervolume tinggi.