Manufaktur aditif menambahkan keserbagunaan pada struktur laut besar

Kemampuan untuk dengan cepat membangun berbagai iterasi suku cadang — tanpa harus mengembangkan atau membeli perkakas khusus yang mahal — itulah sebabnya manufaktur aditif (AM) begitu sering digunakan dalam pembuatan prototipe sebagian. Namun, karena bahan dan teknologi pencetakan terus meningkat, semakin banyak perusahaan yang dapat memperluas kecepatan dan keserbagunaan AM ke dalam suku cadang penggunaan akhir juga, terutama untuk aplikasi jangka pendek atau sekali pakai di mana kemampuan untuk menghasilkan desain baru dengan cepat merupakan aset. .

Baru-baru ini, dua perusahaan telah menunjukkan bahwa teknologi AM komposit dapat memungkinkan solusi untuk menyesuaikan struktur laut besar seperti kendaraan bawah air otonom (AUV) dan perahu motor.

Pencetakan 3D format besar untuk produksi AUV yang dapat disesuaikan

Kendaraan bawah air otonom adalah jenis kendaraan robot tanpa awak yang mampu melakukan perjalanan di bawah air tanpa koneksi fisik ke perahu atau remote control dari operator manusia, dan sering dilengkapi dengan kamera atau sensor untuk berbagai kasus penggunaan dalam pertahanan, penelitian laut atau aplikasi survei lepas pantai. Biasanya, lambung eksterior AUV terdiri dari satu bejana tekan logam besar, atau dibuat dari plastik atau komposit thermoformed. Namun, kedua opsi tersebut memerlukan pengembangan dan pembelian perkakas khusus, yang bisa mahal dan membatasi jumlah penyesuaian yang dapat diakomodasi untuk pelanggan AUV. Pabrikan AUV Dive Technologies (Quincy, Mass., A.S.) telah menemukan bahwa pencetakan 3D komposit memecahkan banyak keterbatasan manufaktur tradisional.

Pada tahun 2018, salah satu pendiri Dive Technologies, Bill Lebo, Jerry Sgobbo, dan Sam Russo memutuskan untuk membentuk perusahaan mereka sendiri guna merancang dan meluncurkan AUV baru yang lebih mumpuni yang memenuhi permintaan pelanggan akan daya tahan yang lama dan kapasitas muatan yang besar.

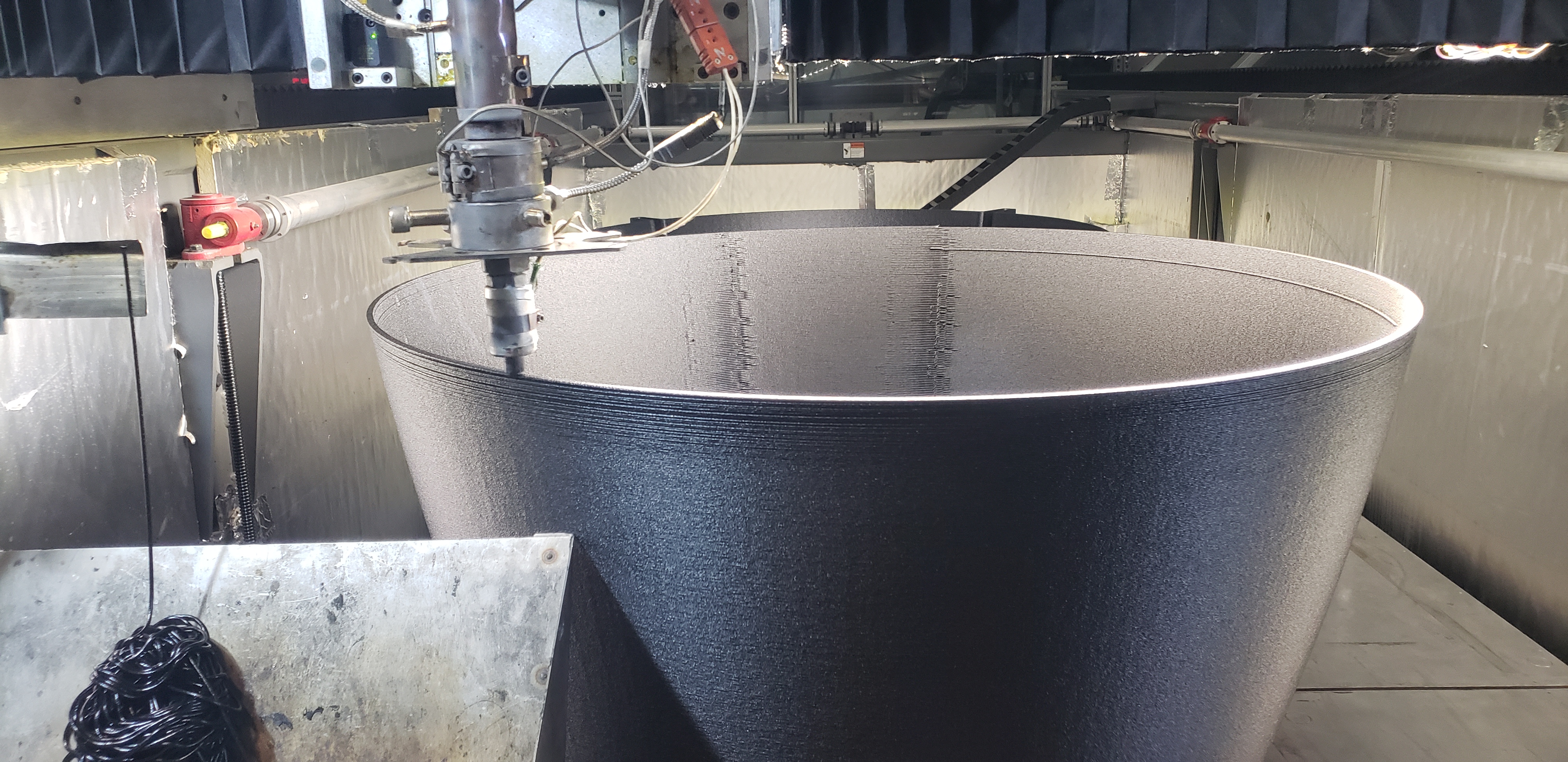

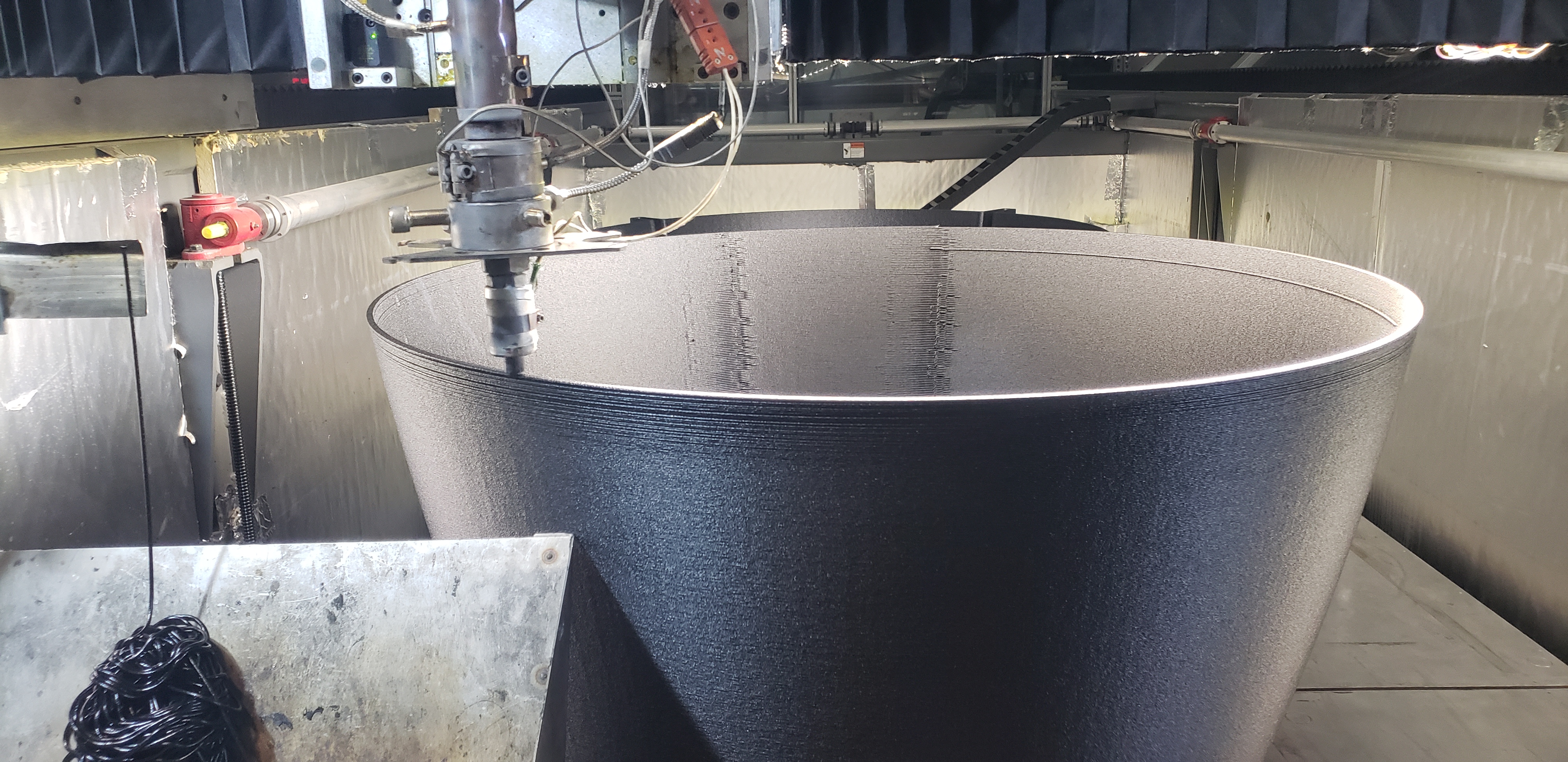

Apa yang mereka dan tim kembangkan adalah DIVE-LD, AUV komersial berdiameter 4 kaki sepanjang 19 kaki yang mampu menyelam hingga 6.000 meter dan menempuh jarak hingga 500 mil, membawa muatan hingga 1 meter kubik. Awalnya tim berasumsi bahwa struktur akhir untuk kendaraannya akan menggunakan plastik thermoformed untuk lambung luar. Untuk mengeksplorasi dan menguji desain, Dive Technologies berbicara dengan Laboratorium Nasional Oak Ridge (ORNL, Oak Ridge, Tenn., A.S.) tentang penggunaan pencetakan 3D untuk pembuatan prototipe cepat. Melalui ORNL, tim Dive diperkenalkan dengan spesialis Additive Engineering Solutions (AES, Akron, Ohio, AS), dan mulai bekerja dengan tim AES dalam proses manufaktur untuk bentuk lambung AUV.

Namun, selama pengerjaan prototipe cetak 3D, Dive Technologies menyadari potensi LFAM untuk memproduksi selesai dengan cepat. komponen, bukan hanya prototipe. Komponen prototipe cetak 3D tidak hanya memenuhi persyaratan suku cadang lebih baik dari yang diharapkan, tetapi mengadopsi AM untuk kendaraan produksi juga akan menghemat biaya perkakas, memungkinkan Dive untuk menghasilkan produk akhir lebih cepat daripada menggunakan metode tradisional dan memungkinkan penyesuaian cepat tingkat baru yang lebih tinggi untuk pelanggan.

Lambung eksterior DIVE-LD terdiri dari sembilan fairing berbentuk tabung yang dicetak menggunakan salah satu dari empat printer 3D Big Area Additive Manufacturing (BAAM) AES Inc. (Cincinnati, Ohio, AS). Fairing ini dicetak dari ABS berisi serat cincang yang dipasok oleh Sabic (Riyadh, Arab Saudi). Menurut salah satu pendiri dan VP AES, Andrew Bader, AES dapat mencetak semua bagian untuk lambung lengkap dalam waktu kurang dari dua hari. Setelah dikirim ke Dive, fairing cetak 3D diikat secara mekanis menggunakan empat pengencang per fairing, dan dilapisi untuk menghasilkan permukaan eksterior hidrodinamik yang halus. Setelah pengujian awal yang sukses pada tahun 2020, Dive membangun kendaraan pelanggan pertama pada musim semi ini dan akan mengirimkan pesanan pertama pada Juni 2021.

Menurut Russo, AM telah menjadi bagian inti dari proposisi nilai Dive Technologies untuk kendaraan dan produk masa depan. Kemitraan dengan Dive juga merupakan langkah besar untuk AES dan pencetakan 3D komposit. Bader menambahkan:“Biasanya ketika orang memikirkan pencetakan 3D, mereka memikirkan prototipe, perlengkapan, dan perkakas, jadi ini menunjukkan kemampuan pencetakan 3D lainnya.”

Untuk membaca lebih lanjut tentang Dive Technologies dan AES, baca “Pencetakan 3D format besar memungkinkan produksi AUV yang cepat dan tanpa alat.”

Am serat kontinu dan otomatisasi untuk desain perahu motor serbaguna

Sejak mematenkan proses continuous fiber manufacturing (CFM) pada tahun 2015, Moi Composites (Milan, Italia) telah mengeksplorasi berbagai aplikasi untuk teknologi CFM pencetakan 3D serat berkelanjutan berbasis deposisi. Keunggulan CFM termasuk perangkat lunak desain kustom Moi Composites, penggunaan lengan robot, penyembuhan UV dan manufaktur "hibrida" - laminasi komposit yang lebih tradisional di atas inti struktural yang dicetak 3D. Baru-baru ini, perusahaan telah mendemonstrasikan teknologi CFM sebagai solusi untuk desain struktur laut yang lebih hemat biaya, lebih cepat, dan lebih inovatif, melalui perahu motor demonstrasi yang disebut MAMBO.

Menurut Gabriele Natale, salah satu pendiri Moi Composites, dia dan rekan pendiri lainnya Michele Tonizzo menghadiri Genoa Boat Show pada tahun 2017 dan menyadari bahwa biaya perkakas dan proses infus fiberglass tradisional yang digunakan untuk banyak lambung kapal membatasi kemampuan desainer kapal untuk mengeksplorasi hal-hal baru. dan desain yang lebih kompleks. Menyadari bahwa teknologi pencetakan 3D serat berkelanjutan tanpa cetakan mereka dapat menjadi solusi yang memungkinkan, Natale mengatakan, “Dari sana, kami mulai mengembangkan rencana, dan mulai bertemu dengan mitra dalam industri kelautan.”

Kapal MAMBO yang dihasilkan berukuran panjang 6,5 meter x lebar 2,5 meter, dengan berat kering sekitar 800 kilogram, dilengkapi dengan sistem navigasi, lantai gabus, jok kulit berwarna putih, dan mesin 115 tenaga kuda. Moi Composites bekerja dengan studio teknik desain kelautan MICAD (Lecce, Italia) pada konsep desain struktural untuk kapal, yang menggabungkan bentuk organik ke dalam elemen strukturalnya yang terinspirasi oleh katamaran Arcidiavolo yang terkenal oleh Sonny Levi. Autodesk (San Rafael, California, AS) Fusion 360 CAD dan perangkat lunak manufaktur aditif NETFABB digunakan dalam desain dan analisis dinamis fluida komponen.

Lambung dan dek kapal, dicetak dari E-glass searah yang dipasok oleh Owens Corning (Toledo, Ohio, A.S.) dan resin vinil ester, dirancang untuk diproduksi dalam 50 bagian individual dengan berbagai ukuran. Setengah dari bagian dicetak di fasilitas Milan Moi Composites, dan setengah lainnya di Fasilitas Manufaktur Lanjutan (ACF) mitra Autodesk di Birmingham, teknologi pencetakan CFM 3D Moi Composites Inggris dan robot ganda Kuka (Augsburg, Jerman) digunakan di keduanya. fasilitas. Menurut Dominique Müller, manajer riset di tim manufaktur aditif di Autodesk, sistem CFM di pusat teknologi Autodesk memungkinkan kapal untuk dicetak dengan cepat, dan juga memungkinkan Autodesk untuk lebih mengenal teknologi yang dikendarai Moi dari jarak jauh menggunakan perangkat lunak Autodesk . Total waktu pencetakan untuk semua komponen adalah sekitar dua bulan.

Bagian-bagian yang dicetak dikirim ke galangan kapal Catmarine di Miggiano, Italia, di mana mereka disatukan dan diikat dengan perekat. Dalam proses manufaktur hybrid yang serupa dengan apa yang telah digunakan Moi dengan prosthetics dan bagian lainnya, seluruh lambung kemudian dilaminasi melalui hand layup dengan lapisan fiberglass/poliester tambahan yang diberi inti dengan busa PVC, yang menurut Natale memiliki ketebalan yang bervariasi di sepanjang struktur. Setelah lambung dan dek sepenuhnya dirakit, diampelas, dan dilapisi gel, mitra Moi Composites melengkapi kapal dengan propulsi, navigasi, dan sistem lainnya untuk melengkapi kapal.

Uji coba laut awal dan uji stabilitas dilakukan pada musim gugur 2020, dengan MAMBO mencapai hingga 26 knot; Moi Composites berencana untuk melanjutkan uji coba laut di musim panas 2021 untuk mendapatkan sertifikasi kapal.

“Manufaktur aditif, digitalisasi, dan otomatisasi dapat mempercepat pembuatan konsep baru dan proyek futuristik, karena untuk setiap kapal yang ingin Anda rancang, Anda perlu membuat cetakan baru. Dengan menggunakan teknologi ini, Anda dapat dengan mudah memodifikasi model 3D Anda dan mencetaknya kembali. Ini sempurna terutama untuk kapal jangka pendek atau kapal sekali jalan,” kata Natale.

Untuk informasi lebih lanjut tentang MAMBO, baca “MAMBO menguji air untuk pencetakan 3D struktur laut besar.”