Komposit termoplastik:Braket bumper struktural

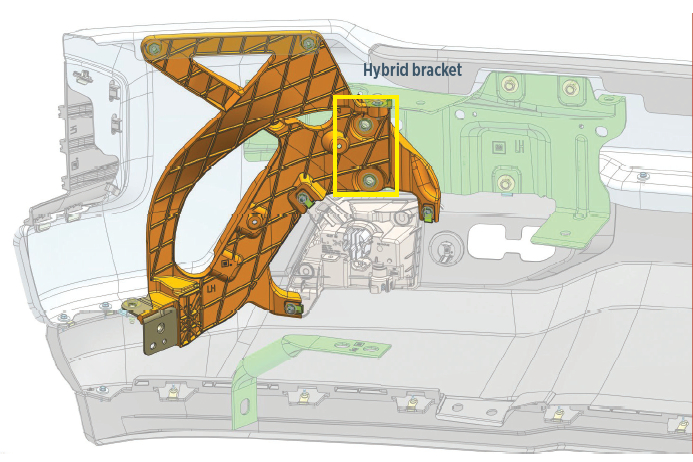

Model tahun 2019 GM (MY) Chevrolet Silverado pickup menggunakan aplikasi struktural baru untuk komposit di lokasi yang tersembunyi namun sangat efektif:di sisi kiri dan kanan depan di belakang bumper baja. Komposit termoplastik hibrida/braket logam mengurangi massa, mencapai kinerja yang setara atau lebih baik dalam modal, stres, kelelahan, dan pengujian tabrakan dalam ruang paket terbatas, mengurangi risiko korosi dan garansi, dan memungkinkan konsolidasi suku cadang yang signifikan. Semua kredit foto:General Motors Co.

Tidak mudah menjadi insinyur desain OEM yang mengerjakan program pickup ukuran penuh. Di satu sisi, Anda ingin membuat kendaraan ini seaman, kaya fitur, dan sehemat mungkin. Di sisi lain, pelanggan Anda — terutama mereka yang berada di industri konstruksi dan pertanian — mendorong kendaraan mereka dengan keras setiap hari dan memiliki gagasan tertentu tentang bahan yang tahan lama dan tidak. Mereka tahu dan mempercayai baja. Komposit? Mungkin tidak terlalu banyak.

Sebagai Chris Heo, insinyur pelepas desain utama untuk pickup ukuran penuh di General Motors Co. (GM, Detroit, Mich., AS), dan timnya mulai mengerjakan generasi terbaru Chevrolet Silverado pickup, mereka mendiskusikan aplikasi mana yang dapat mereka ubah dari logam menjadi komposit untuk mengurangi massa kendaraan.

Untuk model tahun 2019 (MY), keputusan telah dibuat untuk mempertahankan gaya bumper impact bar — bumper baja yang dicap dengan permukaan dan pelapis sisi-A bergaya (baik pelapisan krom atau cat warna bodi) — di bagian depan dan belakang kendaraan. . Karena bentuknya yang digerakkan oleh gaya, dan massa cangkang baja, bumper semacam itu biasanya memerlukan satu atau lebih braket penguat baja untuk menyambungkan bumper ke rangka kendaraan dan memenuhi ketahanan bumper, kemampuan merusak kendaraan, performa tabrakan, dan persyaratan pengemasan GM. Dalam hal ini, sepasang braket melilit sudut kiri dan kanan bemper. Anggota tim bertanya-tanya apakah mereka dapat mengubah stempel yang berat, kompleks, dan banyak bagian ini menjadi sesuatu yang lebih ringan tanpa mengorbankan kinerja atau daya tahan.

“Kami membahas cara untuk menjaga kulit logam bumper tetapi mengubah komponen tersembunyi menjadi bahan ringan,” kenang Heo. “Kami tahu ini akan menjadi tantangan karena Anda membutuhkan braket yang kuat untuk menahan bagian yang berat seperti bumper, dan baik bumper maupun braket harus berfungsi untuk masa pakai kendaraan. Selain itu, braket ini adalah kunci untuk memenuhi uji tabrak penghalang offset yang menuntut dan — bahkan dalam logam — itu adalah pengujian yang menantang untuk dilewati.”

Pertama mencoba

Tidak gentar dengan tantangan tersebut, tim GM mulai bekerja dan segera membawa pemasok bumper yang ditunjuk untuk kendaraan tersebut, Flex-N-Gate Corp. (FNG, Urbana, Ill., U.S.). Awalnya, karena styling kendaraan eksterior masih diselesaikan, tim gabungan menghabiskan waktu satu tahun untuk meneliti pilihan di industri dan mendiskusikan pendekatan yang mungkin berhasil. “Kami menunggu waktu yang tepat karena, bergantung pada gaya akhir, hal itu dapat mengubah desain yang kami gunakan dan pendekatan yang kami ambil,” jelas Heo.

“Kami tahu bahwa perusahaan lain telah mengubah braket yang sangat kecil — yang tidak struktural — menjadi komposit di salah satu bumper truk mereka, sehingga memberi kami tempat untuk memulai,” tambah Steve Perucca, manajer grup teknik FNG - R&D plastik /logam. FNG sudah memiliki banyak pengalaman dalam mengubah bagian logam struktural menjadi komposit termoplastik pada kendaraan penumpang, dan itu memberi tim kepercayaan diri untuk bergerak maju.

Pertimbangan desain

Ketika desain eksterior diperkuat pada pickup, tim gabungan memulai pekerjaan desainnya sendiri pada braket dengan daftar keinginan dan kebutuhan. Braket benchmark dicap dari baja high-strength/low-alloy (HSLA), dipilih karena mekanisnya yang lebih tinggi dan ketahanan korosi yang lebih baik dibandingkan baja karbon. Kurung memiliki ketebalan nominal 3 milimeter dan berat masing-masing 4,362 kilogram. Pertama, braket komposit harus sesuai dengan ruang paket yang kira-kira sama, yang terbatas di belakang bumper. Oleh karena itu, diperlukan material dengan kekuatan yang cukup agar ketebalan bagian tidak meningkat secara signifikan.

Kedua, bumper depan biasanya membungkus sudut depan kendaraan untuk mencapai isyarat gaya yang diinginkan studio desain. Namun, karena mereka terikat pada rangka oleh braket baja yang kaku, selama peristiwa tabrakan berkecepatan tinggi, bumper dapat terjepit ke dalam roda, berdampak negatif pada orientasi roda dan mengunci kemudi. Untuk melindungi roda pada sisi yang terbentur selama mungkin, braket bemper sebaiknya terlepas selama benturan. Di sisi lain, untuk menghindari masalah garansi, bumper harus tetap terpasang selama penggunaan normal selama masa pakai kendaraan. Oleh karena itu, tim harus menentukan bagaimana menyeimbangkan kebutuhan yang bersaing ini.

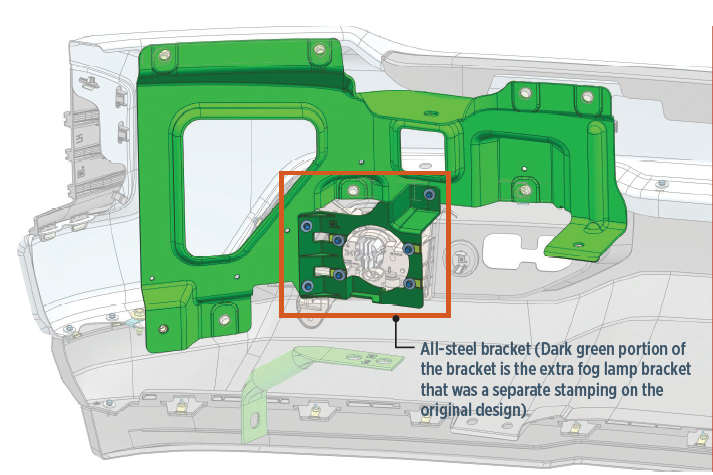

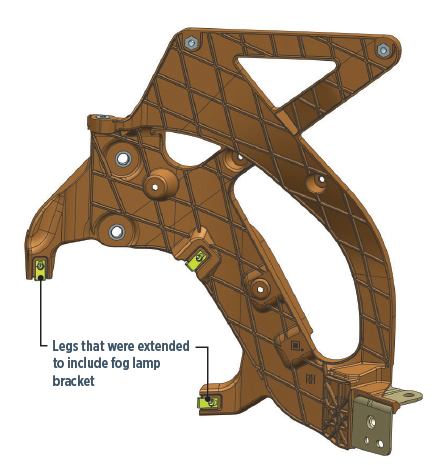

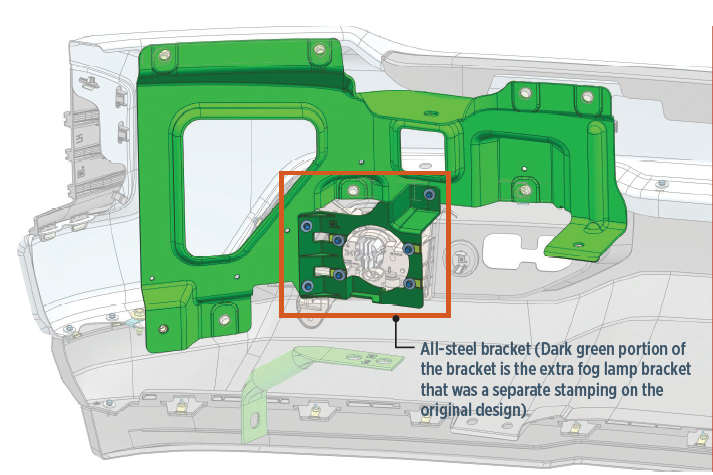

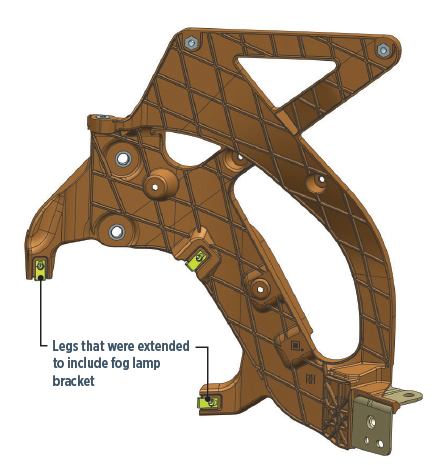

Masalah lain yang ingin diatasi oleh tim adalah karena keterbatasan kemampuan bentuk baja, braket benchmark tidak dapat dibentuk untuk menahan lampu kabut kendaraan, yang mengharuskan penggunaan sepasang braket logam berat lainnya. Jika memungkinkan, tim ingin menggabungkan penyangga lampu kabut ke dalam braket komposit.

Selain itu, penting untuk menghindari titik jepit harnes kawat saat melewati braket untuk menjaga harnes kawat dan kabel dari gesekan dan putus, yang akan menyebabkan korsleting pada fitur penting seperti lampu depan dan kipas. Menghindarinya dengan memberikan lubang pada braket logam yang dapat dilalui kabel menyebabkan penggunaan operasi meninju tambahan, yang menambahkan lebih banyak biaya perkakas karena keterbatasan dalam kebebasan desain. Oleh karena itu, diinginkan untuk mencoba dan mengatasi masalah ini dalam braket komposit. Tentu saja, penting juga untuk menghindari keharusan melakukan perubahan pada perakitan kendaraan untuk menggunakan braket komposit. Dan, seperti yang sering terjadi pada aplikasi otomotif, braket komposit idealnya akan lebih ringan dan lebih murah daripada tolok ukur logam. Satu kekhawatiran terakhir adalah apakah model CAE yang tersedia saat ini dapat secara akurat memprediksi kelelahan/daya tahan siklus tinggi dalam termoplastik yang diperkuat serat diskontinyu.

Pendekatan hibrida

Dengan daftar keinginan mereka di tangan, tim menjadi sibuk. Keputusan awal adalah memilih bahan yang akan digunakan — yaitu bahan yang sudah berpengalaman dengan FNG dan telah mendapat persetujuan GM. Mereka memilih fraksi berat serat (FWF) fiberglass polipropilen panjang (LFT-PP) hitam 40% dari Lotte Chemical (Seoul, Korea Selatan) yang disebut Supran PP1340 GMW15890P. Karena braket tidak terkena sinar matahari dan cukup jauh dari panas mesin, polimer olefin yang tangguh akan menawarkan kinerja termal yang memadai. Grade injeksi yang dapat dicetak dengan aliran tinggi memiliki indeks aliran lelehan (MFI) 40, memastikan pengisian yang baik dari geometri kompleks tanpa perlu menambahkan gerbang tambahan; gerbang tambahan membuat rajutan yang lebih lemah dari material di sekitarnya dan harus dihindari di bagian struktural, terutama yang harus lulus uji tabrakan.

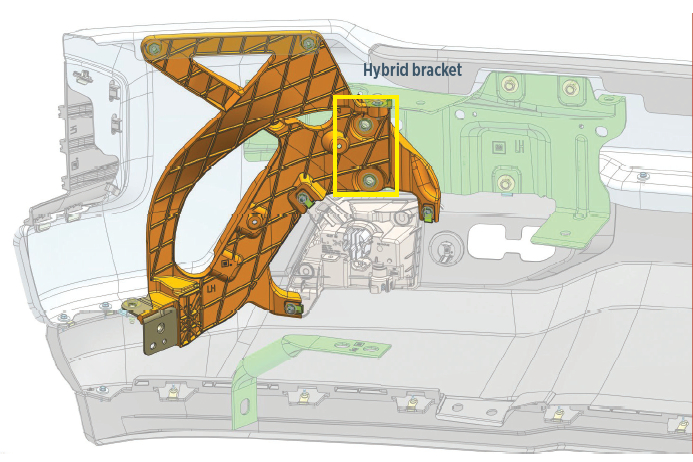

Untuk menyeimbangkan kebutuhan daya tahan jangka panjang yang bersaing dengan kinerja tabrakan yang tinggi, tim mengambil pendekatan hybrid dan membagi braket. Bagian yang menghubungkan bumper ke rangka akan tetap baja HSLA, tetapi bagian luarnya akan diubah menjadi komposit. Pendekatan ini akan memungkinkan kebebasan desain yang lebih besar untuk mengkonsolidasikan bagian-bagian, mengurangi massa dan memungkinkan penggabungan lampu kabut, tetapi bagian komposit akan dirancang untuk melepaskan diri dalam tabrakan samping berkecepatan tinggi untuk memastikan orientasi roda tetap memanjang selama mungkin untuk membantu menjaga kemampuan kemudi. Untuk memenuhi semua persyaratan GM, beberapa sisipan logam ditambahkan ke sisi komposit braket, bersama dengan tiga busing, yang memungkinkan penyesuaian selama perakitan. Desainer menemukan bahwa material tidak memiliki masalah dalam mengizinkan kaki braket (potongan ujung melengkung yang ditunjukkan dalam desain CAE komposit/coklat) diperluas hingga mencakup lampu kabut, sehingga menghilangkan kebutuhan akan braket terpisah di lokasi tersebut (Gbr. 1).

Saat proyek berjalan, dan bagian fisik diproduksi dan diuji, tim senang mengetahui bahwa model CAE mereka cukup akurat. “Awalnya, kami bertanya-tanya apakah kami dapat mensimulasikan bagian dengan benar, mengingat kami mencoba memprediksi kelelahan siklus tinggi, dalam hal daya tahan, dan pemuatan G yang tinggi, dalam pemodelan tabrakan,” catat Heo. “Anehnya, korelasi antara hasil yang diprediksi dan diukur dari pengujian shaker sangat dekat, bahkan dalam kecelakaan.” Desain braket akhir selesai dalam waktu kurang dari enam bulan. Ukurannya kira-kira 41 x 46 sentimeter, memiliki dinding nominal 3 milimeter dan memiliki fitur ribbing untuk mekanik yang lebih tinggi.

Perkakas diproduksi oleh Integrity Tool &Mould Inc. (Oldcastle, Ontario, Kanada) dan menampilkan cetakan tumpukan 2+2 berventilasi baik dengan dua rongga/pelat dan dua tetes langsung (cold runner) dengan gating katup berurutan yang menghasilkan empat bagian /cycle karena volume pembuatan Silverado . yang tinggi peron. Divisi Ventra Evart FNG adalah pembuatnya. Waktu siklus tombol-ke-tombol adalah 60 detik.

Pencapaian signifikan

Pada penggunaan komersial pertamanya, pendekatan hybrid GM pada braket bumper struktural (Gbr. 2) membawa banyak manfaat. Pertama, ia mencapai kinerja yang setara atau unggul dalam pengujian modal, stres, kelelahan, dan tabrakan (lihat tabel di bawah).

Desain

10 Gx

20 Gx

1

pertama

Frekuensi Mode (Hz)

Perpindahan Maksimum (mm)

Tegangan Maksimum (MPa)

Perpindahan Maksimum (mm)

Tegangan Maksimum (MPa)

Braket baja/komposit hibrida

2.00

213

3.97

381

31.7

Braket semua baja standar

2.36

259

4.45

480

30.1

Braket komposit hibrid dengan sisipan logam tidak hanya mengurangi massa, tetapi geometri yang disesuaikan meningkatkan kinerja stres dan modal.

Kedua, kebebasan desain komposit memungkinkan gaya yang lebih agresif dalam ruang paket yang relatif kecil. Ketiga, massa sepasang braket hybrid berkurang 2,5 kilogram/kendaraan dibandingkan benchmark. Dan berkat efek penguraian massal, sudut bemper yang lebih ringan memungkinkan pengurangan pengukur pada penyangga pemasangan bemper serta komponen lainnya, sehingga total massa untuk sistem bemper depan berkurang 7,3 kilogram dibandingkan model 2016.

Selain itu, risiko korosi dan biaya garansi berkurang karena braket komposit tidak akan berkarat. Pengurangan massa menguntungkan konsumen dengan berkontribusi pada peningkatan penghematan bahan bakar atau memungkinkan muatan yang lebih berat untuk dibawa tanpa melebihi batas muatan jalan yang sah.

Atas dasar potongan harga, braket hibrida dicuci, karena biaya tambahan dari cetakan injeksi. Berdasarkan biaya sistem, ada penghematan karena kemampuan untuk menurunkan komponen tambahan, meskipun penghematan sebenarnya sulit untuk diukur. Braket telah diproduksi selama lebih dari tiga tahun tanpa masalah.

Untuk Silverado generasi berikutnya , Tim Heo berencana untuk terus menggunakan braket hybrid di bumper depan, tetapi dia sudah menantang anggota tim untuk mulai memikirkan cara mengambil pendekatan hybrid pada braket bumper belakang. Hal itu diperumit oleh fakta bahwa bumper belakang memiliki fitur bantuan langkah di tikungan untuk memungkinkan orang naik/keluar dari kotak pikap dengan lebih mudah dan aman. Selain itu, lebih banyak komponen (seperti sensor peringatan cadangan) yang dikemas di belakang kulit baja, sehingga mengurangi ruang paket.

“Kami akan terus menggunakan pendekatan rekayasa cerdas dalam melihat masalah, mencari tahu bagaimana produk digunakan dan apa persyaratan fungsionalnya, lalu mendorongnya,” Heo menyimpulkan.