Proyek MENAKJUBKAN berhasil mengembangkan kulit badan pesawat termoplastik sepanjang 8,5 meter

Sebagai bagian dari inisiatif Clean Sky 2 UE, industri kedirgantaraan mencari jalur penerbangan menuju keberlanjutan, terutama melalui transisi dari aluminium ke komposit yang diperkuat serat karbon untuk meningkatkan struktur pesawat dan sangat mengurangi emisi. The Clean Sky 2 Multifunctional Fuselage Demonstrator (MFFD), adalah salah satu program yang dimulai pada tahun 2017, terdiri dari puluhan proyek individu dan paket pekerjaan (untuk lebih lanjut tentang ini, lihat “Membuktikan pengelasan LM PAEK untuk Demonstrator Fuselage Multifungsi”). Secara khusus, proyek STUNNING (SmarT mUlti-fuNctionNal and INtegrated thermoplastic fuselaGe), yang direncanakan untuk mengembangkan bagian badan pesawat bawah MFFD, baru-baru ini menghasilkan kulit badan pesawat sepanjang 8,5 meter yang terbuat dari termoplastik melalui penempatan serat otomatis (AFP). ) (lihat video di bawah).

STUNNING dipimpin oleh GKN Fokker (Papendrecht, Belanda) dengan mitra utama Diehl Aviation (Laupheim, Jerman), Pusat Dirgantara Belanda (NLR, Amsterdam, Belanda) dan Universitas Teknologi Delft (TU Delft, Delft, Belanda). Proyek ini bertujuan untuk lebih menyempurnakan proses perakitan otomatis, manufaktur termoplastik dan teknologi pengelasan, desain terintegrasi dan pengembangan manufaktur, serta arsitektur sistem kelistrikan yang canggih.

“Mungkin setengah dari industri kedirgantaraan di Eropa terlibat dalam proyek MFFD, karena kami benar-benar menggali untuk meneliti berbagai teknik manufaktur yang semuanya dengan mempertimbangkan keberlanjutan,” jelas Joachim de Kruijk, insinyur komposit R&D senior di NLR. “Dalam meneliti berbagai pilihan manufaktur dan bahan, kami percaya cara terbaik untuk mencapai tujuan struktur pesawat yang lebih berkelanjutan ini adalah dengan memanfaatkan generasi baru bahan termoplastik. Kami melihat bahwa bahan tersebut dapat memungkinkan perubahan dalam pendekatan manufaktur dan teknik desain yang dapat menghasilkan pesawat yang jauh lebih ringan, yang berarti pembakaran bahan bakar yang lebih sedikit dan emisi CO yang lebih rendah2 dan TIDAKx, semuanya sambil mempertahankan kekuatan dan keamanan yang kami harapkan dari pesawat aluminium tradisional.”

Sejumlah pesawat modern, seperti Airbus A350 XWB dan Boeing 787 Dreamliner sudah menggunakan bahan komposit termoset dalam konstruksi suku cadang dan braket bahkan kulit badan pesawat, catatan Clean Sky. Namun, dalam proyek MENAKJUBKAN, para ahli di GKN Fokker dan NLR ditugaskan untuk merancang manufaktur yang memungkinkan tingkat produksi yang tinggi dari suku cadang struktural besar untuk pesawat terbang.

“Salah satu peningkatan nyata yang ditawarkan oleh penggunaan termoplastik adalah bahwa selama proses pembuatan dan perakitan, tidak seperti termoset, bahan ini dapat dipanaskan dan dipanaskan kembali beberapa kali untuk memastikan keseragaman dan ikatan,” jelas De Kruijk. “Dalam STUNNING, salah satu tujuan kami adalah untuk menunjukkan bagaimana proses yang berbeda dapat digabungkan untuk membangun komponen struktural dan non-struktural untuk integrasi penuh. Untuk melakukan ini, kami mulai membangun seluruh bagian bawah badan pesawat untuk mendapatkan wawasan tidak hanya dalam kemampuan manufaktur kulit pesawat, tetapi juga substruktur seperti pengaku untuk di bawah kulit, dan bagian struktural lainnya seperti balok lantai , serta bagian kabin, sistem, dan bahkan pintu kargo.”

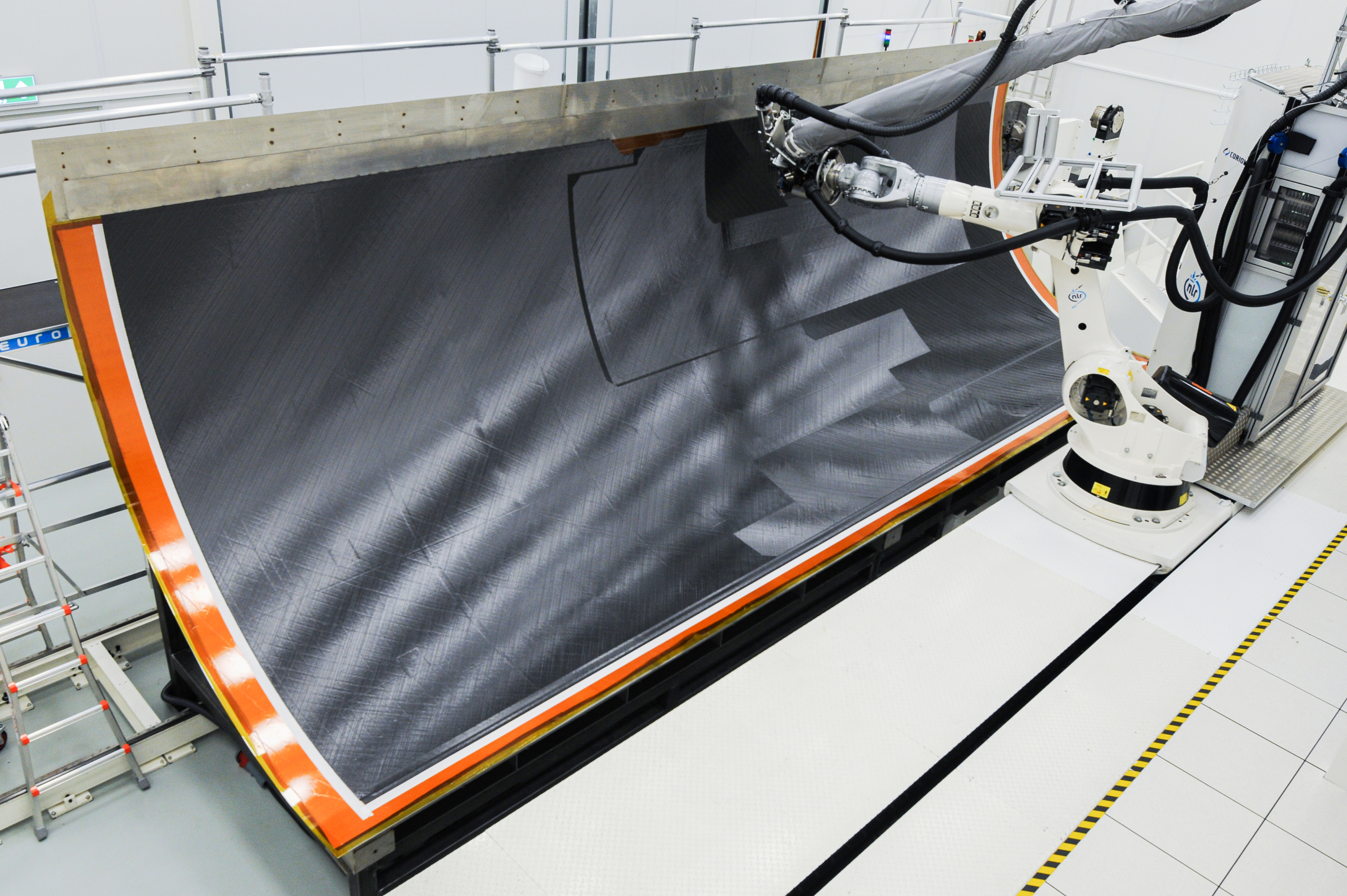

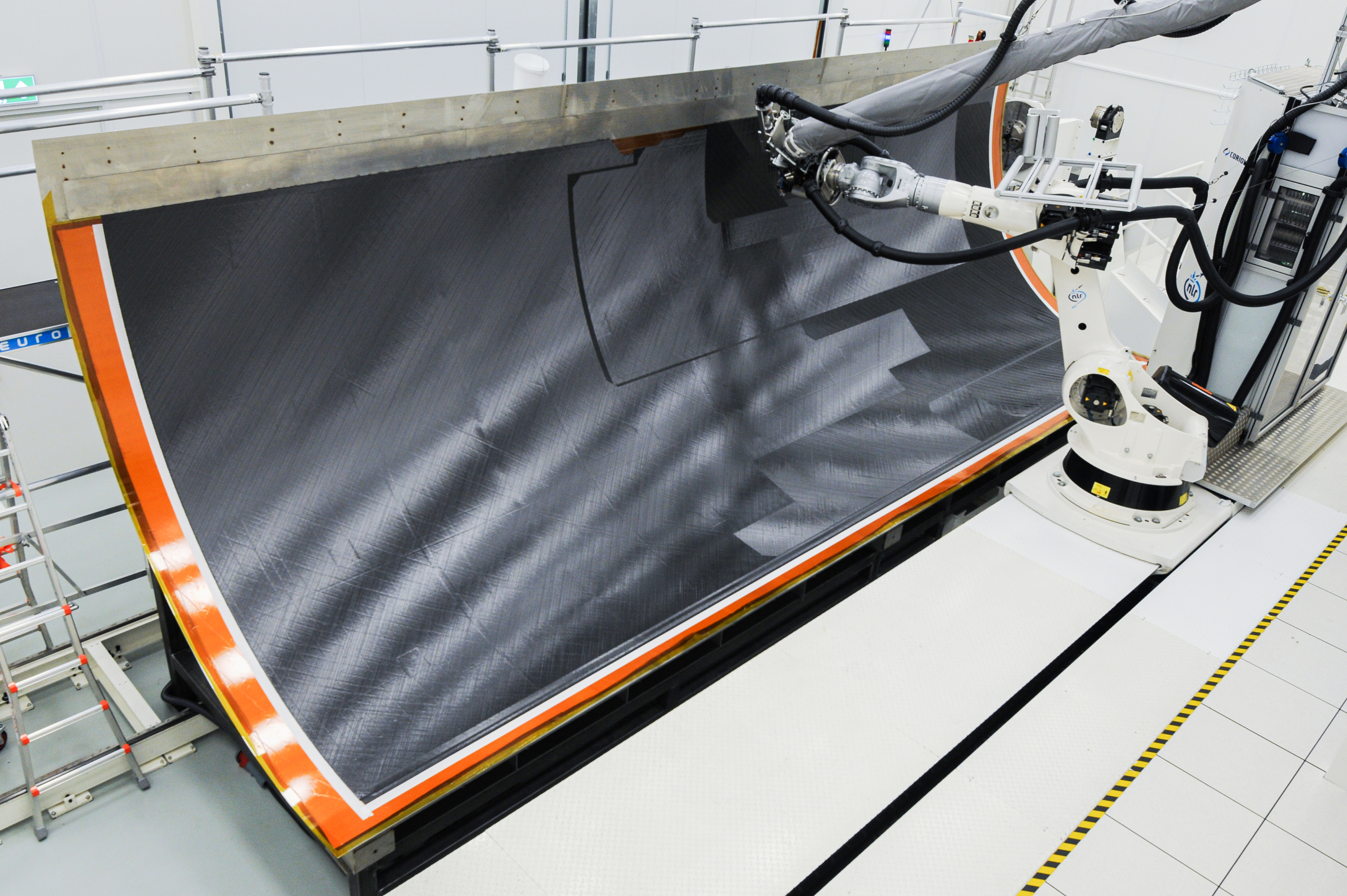

Dengan tujuan mulia ini, para kolaborator mulai menguji berbagai teknik manufaktur mereka untuk membangun berbagai bagian dan struktur untuk diintegrasikan ke dalam badan pesawat. Untuk NLR, ini berarti menguji pengetahuan dan kemampuan produksinya dengan bagian terbesar dari semuanya, bagian bawah struktur badan pesawat. Dengan bantuan mesin AFP in-house yang canggih, NLR dilaporkan mencapai targetnya, membangun bagian bawah kulit badan pesawat - satu bagian, berukuran panjang 8,5 meter dengan diameter 4 meter - kata menjadi bagian termoplastik tunggal terbesar yang pernah dibuat.

Ini bukan prestasi kecil, kata Clean Sky. Sementara bahan komposit seperti termoset telah semakin banyak digunakan dalam konstruksi pesawat terbang, bagian termoplastik besar relatif baru di lapangan, yang juga berarti bisa sedikit lebih mahal, dibandingkan. Namun menurut De Kruijk, itu hanya nilai nominal, karena manfaatnya jauh lebih besar daripada harganya.

“Karena lebih baru dan karena sifatnya, termoplastik sedikit lebih mahal daripada termoset. Tetapi ada sejumlah faktor pembeda yang membuat penggunaan material baru itu sepadan. Misalnya, termoplastik sedikit lebih ringan daripada termoset karena merupakan bahan matriks yang lebih keras dan memiliki ketahanan yang lebih baik terhadap kerusakan akibat benturan, yang penting,” jelas De Kruijk. “Di luar itu, bagaimanapun, adalah cara material dapat digunakan dalam pembuatan. Untuk menghubungkan berbagai bagian atau potongan termoplastik, Anda hanya perlu memanaskan bahan untuk mengelasnya. Itu berarti kami menyingkirkan ratusan ribu pengencang yang menyatukan pesawat konvensional, yang tidak diragukan lagi akan menghasilkan penghematan berat yang lebih dramatis.”

Topik lain yang NLR telah ditugaskan untuk meneliti adalah bagaimana untuk memeriksa, memelihara dan memperbaiki pesawat dibangun dari termoplastik. Sampai sekarang, penggunaan suku cadang komposit besar di pesawat agak terbatas, yang berarti ada lebih sedikit data dan praktik dalam inspeksi, pemeliharaan, dan kemampuan perbaikan.

“Saat ini, kami sedang mengembangkan teknologi untuk sejumlah teknik inspeksi non-destruktif [NDI] yang akan digunakan untuk memeriksa pesawat, seperti termografi dan shearografi, tetapi teknologi itu masih dalam proses. Saat ini, kami menggunakan inspeksi ultrasonik untuk memeriksa cacat dan masalah, tetapi itu bisa menjadi proses yang memakan waktu,” saran De Kruijk. “Namun, saat ini pemeriksaan dan perawatan pesawat konvensional juga lambat. Karena sifat termoplastik, dengan kemampuan untuk dipanaskan kembali dan dilas bersama-sama, kami melihat bahwa perawatan dapat dilakukan jauh lebih cepat daripada pada pesawat tradisional. Bayangkan berapa banyak waktu yang dapat dihemat dengan tidak harus memeriksa setiap paku keling di seluruh struktur, satu per satu.”

Karena ukuran kulit akhir, dua segmen diproduksi. Dengan selesainya lay-up segmen 90 derajat kedua dari kulit badan pesawat bawah, langkah selanjutnya adalah mengkonsolidasikan dan menggabungkan dua segmen 90 derajat dari kulit badan pesawat bawah ke segmen kulit badan pesawat 180 derajat. Untuk melakukan ini, bagaimanapun, dilaporkan membutuhkan autoklaf yang sangat besar yang mampu memasang dan memanaskan potongan yang terlalu besar untuk menyatukannya. Karena tidak ada autoklaf seperti itu di Belanda, kedua belah pihak menuju ke Jerman untuk integrasi. Prosesnya dijadwalkan berlangsung pada akhir Juni.

“Dengan asumsi kami dapat mendorong maju dengan menghubungkan dua bagian badan pesawat ini pada bulan Juni, kami berharap bahwa kami dapat memiliki kulit terkonsolidasi kembali di NLR pada musim panas untuk memulai proses NDI terperinci untuk menguji dan melihat memverifikasi keberhasilannya dan secara menyeluruh membangun kualitas kulit badan pesawat bagian bawah yang lengkap,” mengilustrasikan De Kruijk. “Setelah itu, kami akan mengirimkannya ke mitra kami di GKN Fokker, di mana berbagai bagian yang dikembangkan dalam proyek STUNNING dapat dirakit dan diintegrasikan sepenuhnya.”

Untuk ringkasan lengkap tentang proyek MFFD, lihat “Melangkah maju pada Demonstrator Pesawat Multifungsi (MFFD).” Untuk informasi lebih lanjut tentang pengelasan induksi, lihat webinar yang disajikan oleh GKN Fokker ini.

Proyek ini telah menerima dana dari Clean Sky 2 Joint Undertaking (JU) berdasarkan perjanjian hibah No 945583. JU menerima dukungan dari program penelitian dan inovasi Horizon 2020 Uni Eropa dan anggota JU Clean Sky 2 selain dari Union.