Pembuatan komposit termoplastik berkecepatan tinggi dan tingkat tinggi

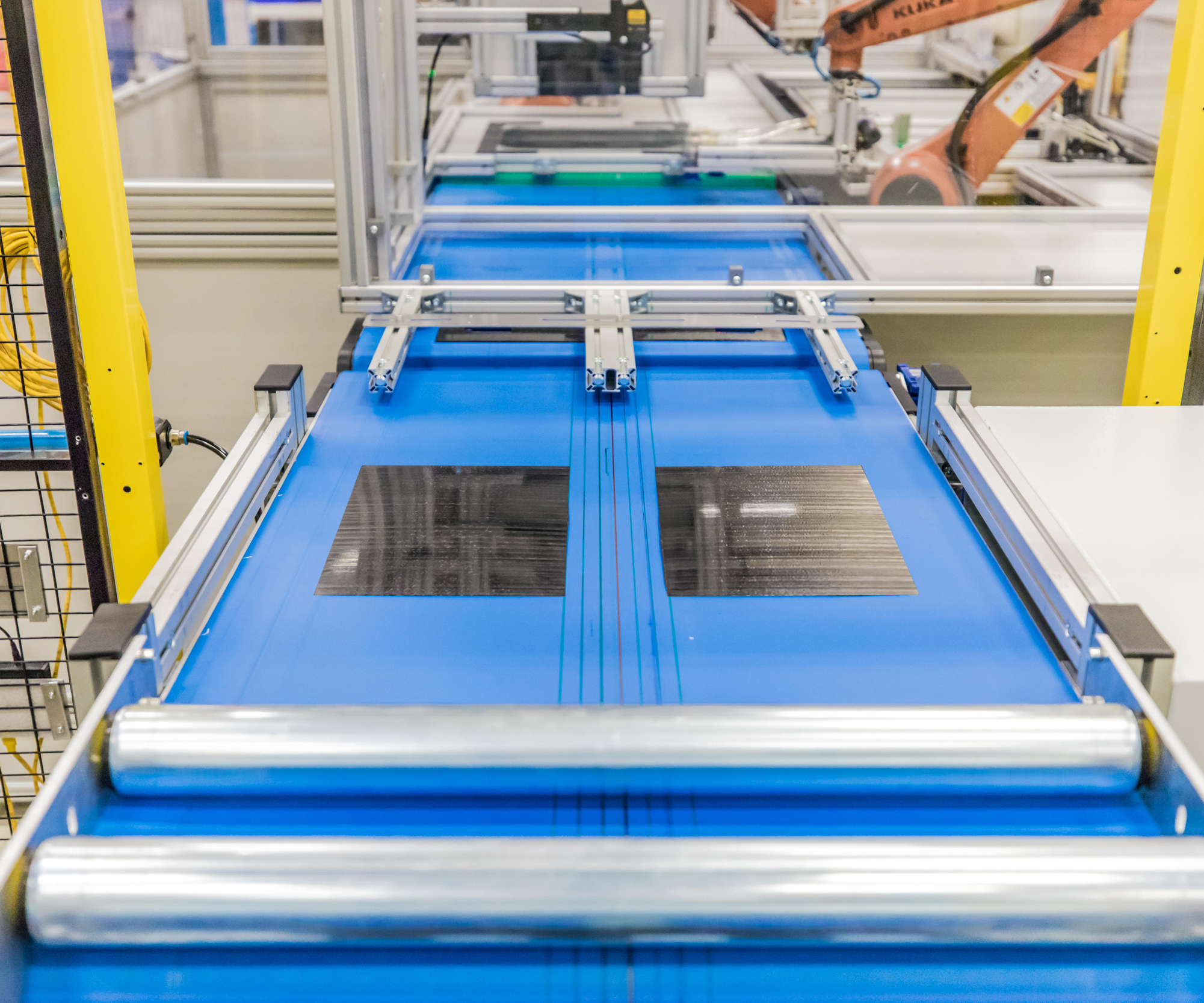

Untuk mempercepat layup dan tetap menawarkan fleksibilitas desain yang baik, SABIC dan Airborne meminjam ide dari sistem pos saat mengembangkan proses layup lapis untuk pita komposit termoplastik. Beberapa baki murah yang bergerak pada sistem konveyor (ditampilkan di sini) berhenti sebentar di bawah unit pengumpan. Setiap pengumpan memotong dan menjatuhkan satu lapis pita dengan dimensi dan orientasi yang benar ke dalam baki, yang kemudian maju ke unit pengumpan berikutnya. Baki terus berputar kembali melalui unit pengumpan sampai jumlah dan orientasi lapisan yang tepat tercapai di setiap tumpukan untuk memenuhi persyaratan desain laminasi yang diberikan. Sumber | SABIC

Sebuah sistem berkecepatan tinggi baru untuk memproduksi laminasi terkonsolidasi dari pita komposit termoplastik, Digital Composites Manufacturing Line (DCML) berjanji untuk dapat memproduksi sebanyak empat laminasi (masing-masing hingga 15 lapis) per menit dan 1,5 juta laminasi per tahun dari satu lini produksi — termasuk inspeksi penuh, yang 100% digital, termasuk pengukuran dan pelacakan data — dari material yang masuk dan laminasi yang keluar. Tingkat produksi itu, tampaknya, signifikan lebih cepat daripada sistem penanganan pita komersial lainnya yang tersedia — untuk termoplastik atau termoset — dan sistem ini telah dirancang khusus untuk memenuhi output tinggi dan biaya konversi efektif yang dibutuhkan oleh industri elektronik konsumen (lihat “Elektronik konsumen:penutup komposit hibrid”). Untungnya, suku cadang untuk pasar ini tidak besar — tidak dalam skala kedirgantaraan atau otomotif — tetapi OEM membutuhkan banyak suku cadang, dalam urutan puluhan juta per tahun.

“Proses konversi pita termoplastik berkecepatan tinggi sangat dibutuhkan karena teknologi saat ini relatif padat karya, mahal, dan lambat,” jelas Gino Francato, pemimpin komposit global SABIC. “Itu membuat sulit untuk membenarkan secara ekonomis dan memanfaatkan banyak manfaat dari bahan-bahan ini — untuk menghasilkan bagian yang tipis dan ringan dengan estetika tinggi, kekuatan benturan dan kinerja mekanis, ditambah kemampuan daur ulang — di industri dengan volume produksi tinggi hingga sangat tinggi. Tanpa kemampuan untuk meningkatkan kecepatan produksi dan menggunakan penanganan dan inspeksi yang sepenuhnya otomatis, pita termoplastik akan tetap menjadi produk khusus yang mahal, sebagian besar terbatas untuk digunakan di ruang angkasa dan otomotif.”

DCML adalah gagasan dari SABIC (Bergen op Zoom, Belanda) dan Airborne (Den Haag, Belanda), dengan teknologi dari Siemens AG (Munich, Jerman) dan KUKA AG (Augsburg, Jerman). SABIC menyumbangkan teknologi material dan alat pemodelan komposit untuk mempercepat pengembangan material khusus dan pembuatan prototipe suku cadang secara virtual. Airborne membangun lini dan juga menyumbangkan keahlian dalam otomatisasi, digitalisasi, dan industrialisasi proses produksi komposit. Siemens berkontribusi pada perangkat lunak manajemen siklus hidup produk (PLM) dan pengontrol logika yang dapat diprogram (PLC) untuk meningkatkan otomatisasi dan memfasilitasi pembelajaran mesin. KUKA memberikan kontribusi robot industri dan solusi otomatisasi pabrik. Meskipun proses kecepatan tinggi baru telah dijelaskan secara umum di beberapa acara pers sejak 2018, ada banyak detail yang belum diungkapkan. Inilah yang kami ketahui saat ini.

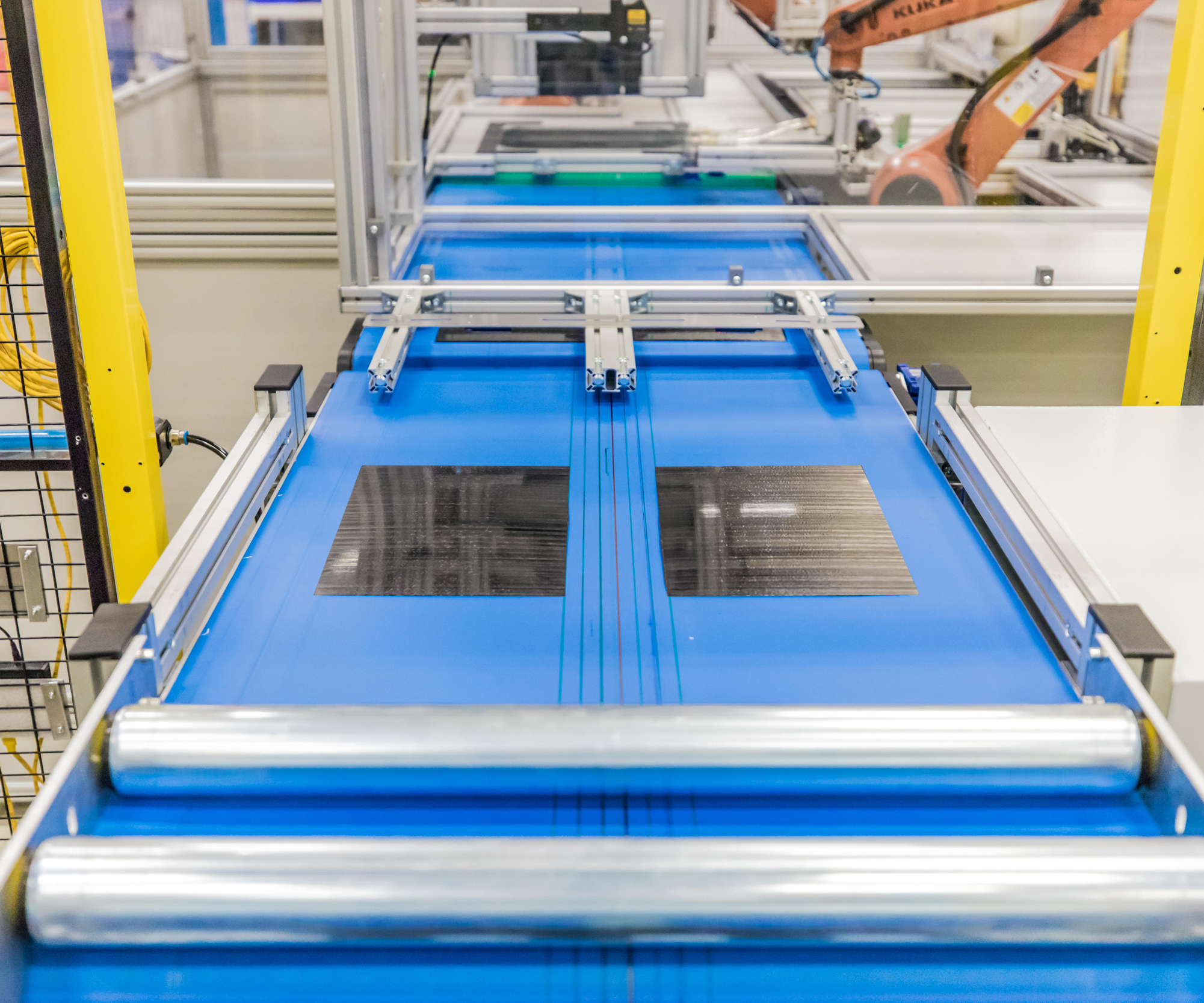

Setelah baki meninggalkan loop konveyor, baki menuju ke stasiun pengelasan di mana setiap tumpukan dilas di dua lokasi untuk memfasilitasi penanganan robot di stasiun konsolidasi. Setelah konsolidasi, laminasi bergerak ke pemangkasan dan inspeksi (ditampilkan di sini). Sumber | SABIC

Lini ini dirancang untuk menghasilkan laminasi datar berbentuk hampir jaring yang dapat disesuaikan dari pita termoplastik searah (UD), dan menyediakan layup, konsolidasi, pemangkasan, inspeksi digital dan visual, pelepasan otomatis dan pengemasan untuk pengiriman ke pelanggan. Hingga empat laminasi dapat diproduksi per menit, dan setiap laminasi dapat memiliki jadwal layup, orientasi dan jumlah lapisan yang berbeda dan, secara teoritis, bahkan menggunakan bahan yang berbeda (dengan penguat dan matriks resin yang berbeda, meskipun ini memerlukan penambahan unit pengumpan tambahan).

Mencapai layup yang berbeda secara bersamaan hanyalah masalah berapa kali nampan tertentu (dengan desain laminasi tertentu) lewat di bawah setiap feeder untuk mencapai jumlah lapisan dan orientasi yang benar untuk menyelesaikan jadwal layupnya. Mengingat seberapa cepat model berubah dalam elektronik konsumen, fleksibilitas merupakan hal penting bagi sistem, yang dapat diperluas dengan menambahkan feeder tambahan di bagian depan atau fungsionalitas (misalnya, pengeboran, pembentukan awal, dll.) di bagian belakang. Awalnya, saluran tersebut dibentuk untuk menjalankan pita polikarbonat yang diperkuat serat karbon searah SABIC, tetapi dilaporkan sistem ini cukup fleksibel untuk menjalankan pita termoplastik mulai dari polietilen (PE) dan polipropilen (PP) hingga polieterketon (PEEK) yang diperkuat dengan serat karbon searah. atau serat kaca — atau keduanya — atau bahkan tenunan kain.

Sistem ini kompatibel dengan Industri 4.0 dan memungkinkan digitalisasi ujung ke ujung — mulai dari pengembangan produk komposit hingga produksi fisik di lantai pabrik — dengan kontrol kualitas penuh berdasarkan pembelajaran mesin untuk mencapai peningkatan kualitas berkelanjutan secara otomatis dari waktu ke waktu. Jalur dapat dipantau dan dikendalikan dari jarak jauh, memungkinkan pabrikan untuk mengubah pengaturan (seperti jadwal layup, jumlah lapisan, dll.) dengan cepat untuk memodifikasi desain dan sifat material.

Secara fungsional, ada tiga bagian utama DCML:layup lapis, konsolidasi, dan pemangkasan/inspeksi.

Uniknya, bagian ply layup tidak menggunakan mesin automatic tape layup (ATL), yang biasanya akan memotong pita menjadi panjang dan menempatkannya pada orientasi dan lokasi yang dibutuhkan pada meja pengindeksan yang bergerak di bawah kepala pemotongan. Sebaliknya, tim telah mengambil pendekatan baru dan berkecepatan tinggi, yang dilaporkan berdasarkan cara surat diurutkan dan didistribusikan, untuk membangun tumpukan lapis. Beberapa baki murah yang bergerak pada sistem konveyor berhenti sebentar di bawah unit pengumpan. Setiap unit pengumpan memotong dan menjatuhkan satu lapis pita dengan dimensi dan orientasi yang benar (diverifikasi oleh kamera resolusi tinggi, yang memeriksa pita dari cacat dan perubahan, dan mengukur lebar dan ketebalan di beberapa lokasi) ke dalam baki, yang kemudian berlanjut ke baki berikutnya. unit pengumpan. Untuk mengurangi skrap dan mempercepat layup, kaset akan diproduksi dengan lebar yang dibutuhkan untuk proyek tertentu. Baki berputar kembali melalui pengumpan sampai jumlah lapisan yang tepat disimpan di setiap tumpukan sebelum melanjutkan ke pengelasan tack di dua lokasi untuk memfasilitasi penanganan di stasiun konsolidasi. Pendekatan ini memungkinkan layup terjadi dengan cepat tetapi dengan fleksibilitas desain.

Pada konsolidasi, robot mengangkat empat tumpukan yang dilas (dua tumpukan sekaligus) dari nampannya dan menempatkannya di antara satu set pelat logam pada sistem konveyor terpisah. Pelat memanas dan oleh karena itu memanaskan dan mengkonsolidasikan laminasi (melalui pemanasan kontak), dan laminasi kemudian didinginkan dan diturunkan secara robot ke sistem konveyor ketiga. Pelat logam yang digunakan dalam operasi konsolidasi terakhir didaur ulang kembali ke jalur pengembalian pelat dan kembali ke sistem konsolidasi. Empat tumpukan masuk dan keluar dari bagian ini setiap menit.

Perhentian terakhir untuk laminasi yang sekarang dikonsolidasikan adalah inspeksi, pemangkasan, dan pengemasan. Di stasiun ini, setiap laminasi diperiksa di satu sisi dan dipangkas, sebelum dipindahkan ke robot kedua yang membalik laminasi dan memeriksanya dari sisi lain. Tidak ada detail yang tersedia tentang teknologi pemangkasan apa yang digunakan.

DCML memang memiliki keterbatasan, seperti sistem manufaktur lainnya. Terutama, ada beberapa pengorbanan dalam hal orientasi lapisan yang tersedia, ukuran dan bentuk lapisan, ukuran laminasi akhir dan kemampuan untuk membuat lubang/jendela. Namun, sistem lebih dari sekadar menebusnya dalam hal kecepatan, keluaran, tingkat memo, dan biaya konversi.

Dilaporkan, lini komersial skala penuh pertama Airborne di Belanda akan mulai diproduksi tahun depan, dengan perusahaan memproduksi laminasi termoplastik yang dirancang khusus untuk pelanggan elektronik konsumen. Lini kedua berukuran lab sudah tersedia di Pusat Pengembangan Pemrosesan Polimer SABIC (PPDC, Pittsfield, Mass., A.S.) untuk pelanggan yang ingin mencoba teknologi dan mengevaluasi kualitas laminasi.

Selain elektronik konsumen, industri lain yang dikatakan sebagai target potensial untuk teknologi ini termasuk kedirgantaraan, otomotif, angkutan massal, barang olahraga, dan perawatan kesehatan.