Memproduksi bagian atas dari Multifungsi Fuselage Demonstrator (MFFD)

Blog ini merupakan tindak lanjut dari presentasi yang diberikan oleh Pusat Dirgantara Jerman (DLR, Stuttgart dan Augsburg) pada simposium TU Munich musim gugur yang lalu dan CW Ringkasan diterbitkan selama periode waktu yang sama, "Bergerak maju pada Demonstran Pesawat Multifungsi (MFFD)". Proyek ini juga dijelaskan dalam presentasi yang diberikan oleh Lars Larsen pada pukul 9:35 pada Hari 3 ITHEC 2020:“Proses kemajuan berbasis data dari pengelasan ultrasonik berkelanjutan berbasis robot untuk Perakitan Bebas Debu dari Struktur Pesawat Masa Depan”.

Seperti yang dijelaskan oleh Larsen, “Tantangan utama adalah menunjukkan bahwa biaya produksi dapat dikurangi secara signifikan dengan menggunakan otomatisasi.” Untuk bagian atas MFFD, ini termasuk konsolidasi in-situ melalui peletakan pita otomatis/penempatan serat (ATL/AFP) untuk menghindari autoklaf dan pengelasan bebas debu/debu untuk perakitan. “Ini akan memungkinkan untuk mengubah urutan komponen dan jalur perakitan akhir di masa mendatang,” kata Larsen, “memungkinkan sistem untuk diintegrasikan sebelum perakitan." Ini karena tidak seperti pemesinan untuk lubang pengencang, pengelasan tidak menghasilkan serpihan atau serpihan yang dapat merusak sistem pra-instal seperti daya listrik terdistribusi, perlengkapan interior, dll.

Blog ini didasarkan pada wawancara saya dengan Sebastian Nowotny, kepala desain komponen dan teknologi manufaktur di Institut Struktur dan Desain DLR (BT, Stuttgart) dan Frederic Fischer, pimpinan teknis untuk produksi komposit termoplastik di Pusat Teknologi Produksi Ringan DLR ( ZLP, Augsburg). Fischer juga merupakan manajer proyek untuk bagian atas MFFD di DLR.

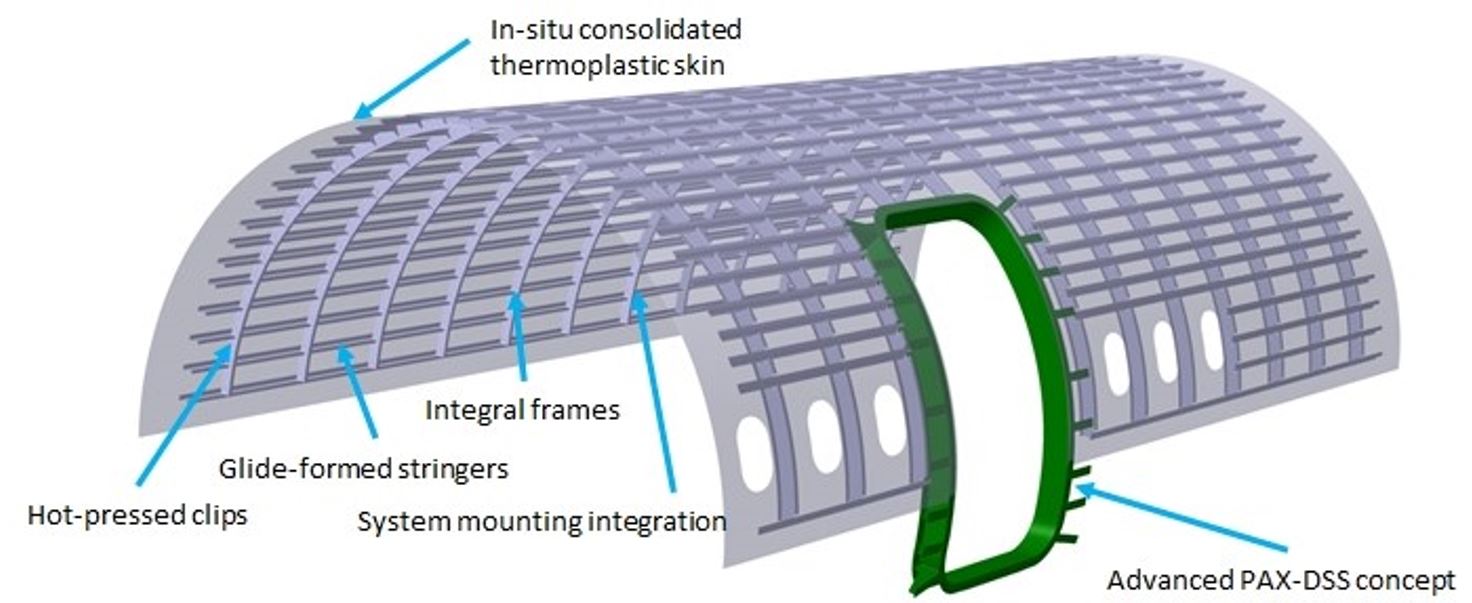

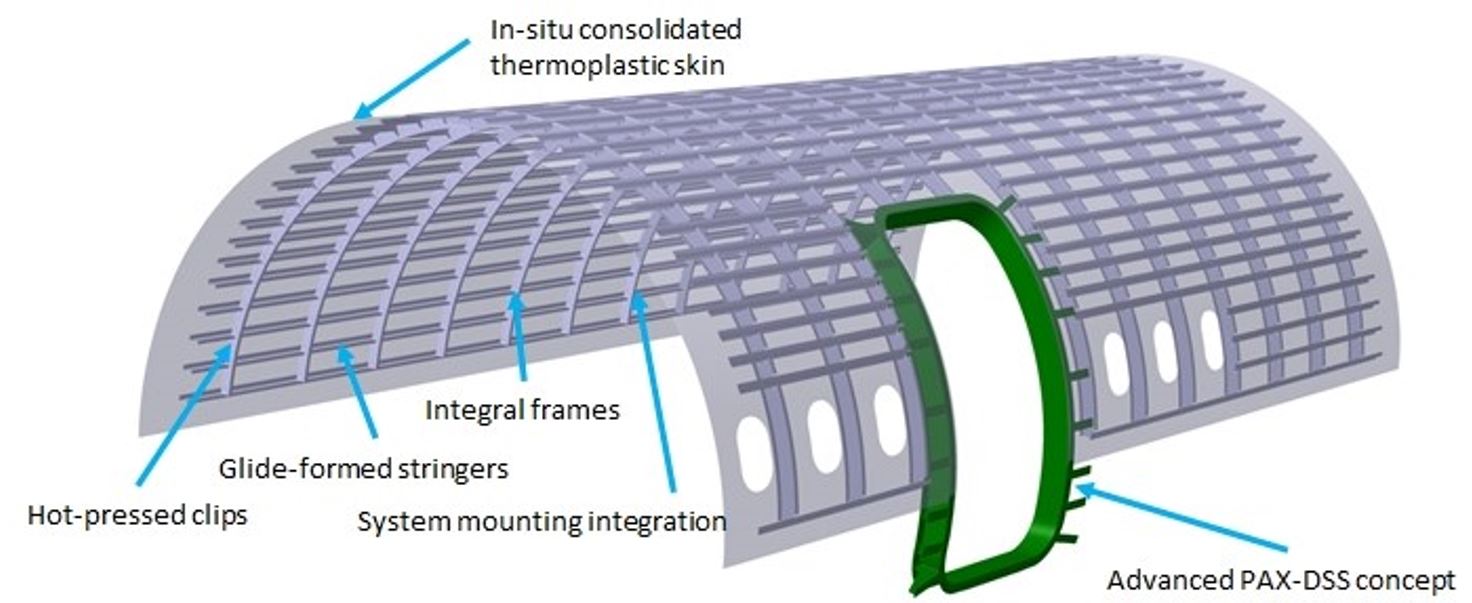

CATATAN:Pada gambar di atas, stringer berbentuk luncur mengacu pada proses yang dikembangkan dalam Clean Sky 2 oleh Apple+ Labaoratories (Barcelona, Spanyol), lihat blog saya tahun 2017 tentang pembentukan luncur, dan klip hot-pressed mengacu pada stamping, lihat:

- Mempercepat komposit termoplastik di luar angkasa

- Waktu "klip" komposit termoplastik, pengerjaan pada bagian kecil tapi penting

- Di dalam sarang komposit termoplastik

Menggabungkan struktur, kabin, dan sistem

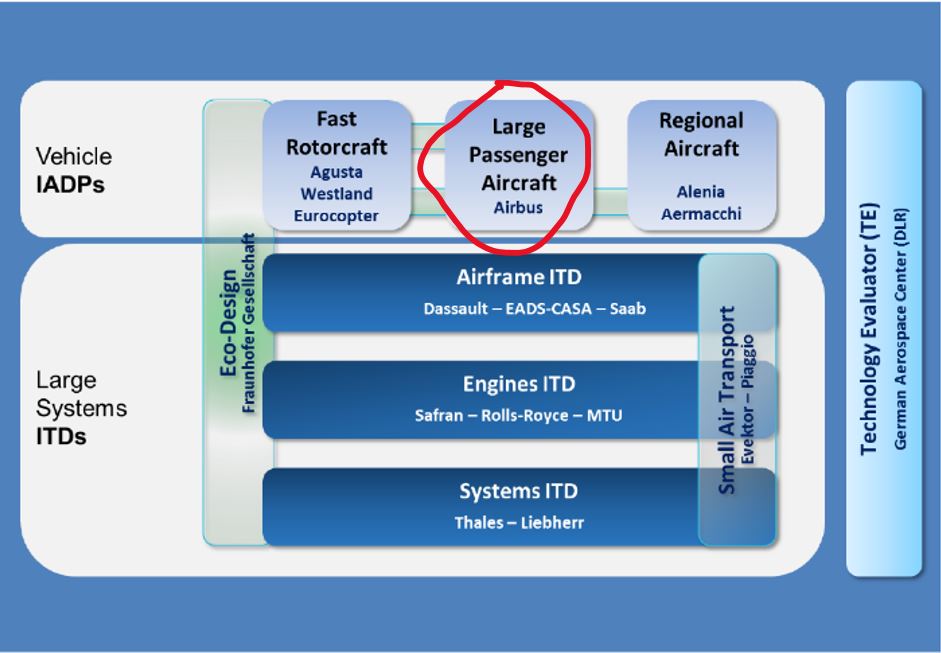

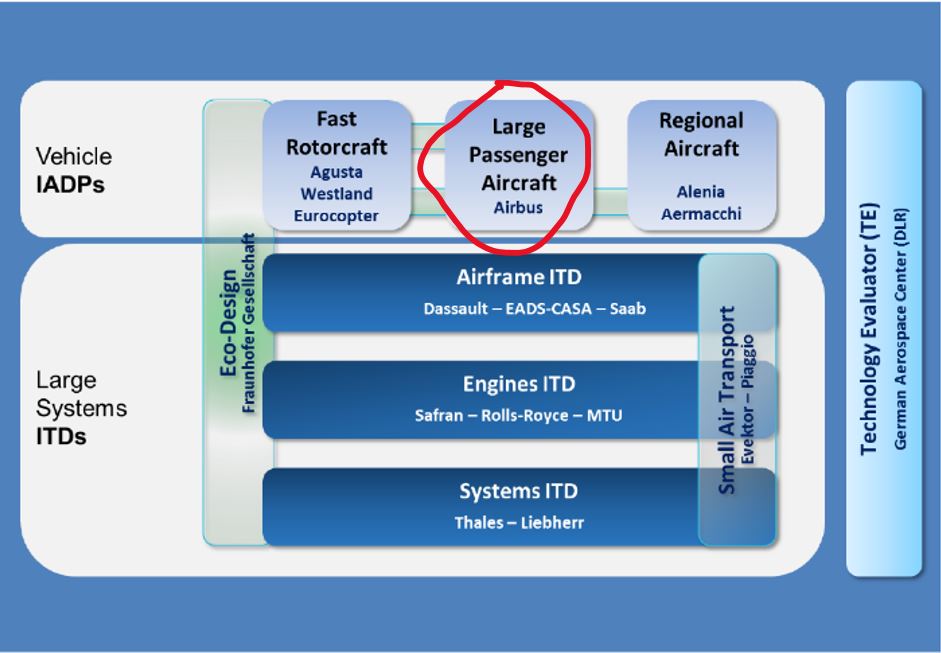

Saya bertanya kepada Nowotny tentang sejarah paruh atas MFFD. “Ketika Clean Sky 2 dimulai, panggilan pertama untuk proposal dikeluarkan,” jawabnya. “Saya kira kita mulai tahun 2015, dan kita memenangkan tender untuk proyek ICASUS, yang merupakan proyek co-partner untuk program pesawat penumpang besar (LPA). Fokus utamanya adalah pada desain badan pesawat multifungsi. Pada saat itu, itu bukan komposit termoplastik. Tujuan utamanya adalah untuk menggabungkan badan pesawat, kabin, sistem dan struktur menjadi satu proses desain. Jadi pada dasarnya, pekerjaan yang dilakukan di sana adalah apa yang sekarang menjadi demonstran pesawat multifungsi (MFFD) dan merupakan dukungan teknologi untuk pekerjaan kami di proyek cangkang atas.”

ICASUS

Proyek ICASUS bertujuan untuk mengembangkan solusi multifungsi dan sangat terintegrasi untuk badan pesawat multifungsi generasi berikutnya, kabin dan badan pesawat terintegrasi sistem. Saat ini, proses manufaktur dan perakitan untuk pesawat lorong tunggal didorong oleh langkah-langkah berurutan yang mahal dan memakan waktu. Terutama perakitan komponen utama (MCA) dan jalur perakitan akhir (FAL) adalah hambatan yang mencegah proses yang lebih cepat dan dipercepat. Untuk alasan ini, ICASUS akan mengembangkan konsep baru untuk pembuatan dan perakitan pesawat lorong tunggal masa depan yang menargetkan:

- Produksi 60 pesawat/bulan tingkat tinggi;

- Pengurangan biaya berulang pesawat sebesar €1 juta dibandingkan dengan referensi A321 ACF (“Advanced Cabin Flex”);

- Pengurangan berat badan pesawat sebesar 1 metrik ton dibandingkan A321 ACF.

Pendekatannya adalah menggabungkan disiplin kabin/kargo, sistem, dan struktur yang awalnya autarki untuk menghasilkan kombinasi dan integrasi yang paling menjanjikan dari masing-masing fungsi dan persyaratan. Hal ini dapat dicapai dengan menggunakan material canggih dan menerapkan prinsip desain inovatif yang dikombinasikan dengan arsitektur sistem tercanggih yang dikombinasikan dengan kabin generasi berikutnya.

Pendorong utamanya adalah mengurangi pembakaran bahan bakar secara signifikan dengan menerapkan sistem berbobot rendah dan arsitektur/integrasi sistem. Ini membutuhkan prosedur pengoptimalan menyeluruh yang multidisiplin, serta pengembangan dan penerapan pendekatan Industri 4.0 yang holistik. Desain untuk manufaktur otomatis, otomatisasi, sensorisasi, analisis data, dan pertukaran data yang aman akan digunakan. Tujuan utama pembuatan MFFD mencakup verifikasi produksi struktur komposit multifungsi yang hemat biaya dan volume tinggi serta berkontribusi pada konsep sertifikasi untuk sambungan CFRP termoplastik (misalnya pengelasan).

Bagaimana Anda menggabungkan kabin pesawat, sistem dan struktur menjadi satu? “Anda akan tetap memiliki disiplin ilmu itu dengan persyaratannya masing-masing, tetapi saya pikir tujuan utamanya adalah pendekatan untuk berkolaborasi pada tahap awal,” jelas Nowotny. “Ada aturan ketat untuk proses desain badan pesawat yang telah membuat batasan dan mencegah desain pesawat yang dioptimalkan sepenuhnya. Ide awal untuk menggabungkan struktur, kabin, dan sistem adalah untuk memiliki proses desain yang menyatukan ketiga aspek ini dan kemudian mencoba menemukan optimal global, bukan hanya satu pertama untuk kabin dan kemudian satu untuk struktur dan kemudian satu untuk sistem. . Tapi tentu saja banyak aturannya dan ini bukan proses yang mudah karena juga menyangkut sertifikasi.”

“Ini adalah proses yang berkelanjutan, dalam arti bahwa platform digital telah didirikan dan semua mitra Eropa memberikan masukan ke dalam desain digital tunggal itu,” kata Fischer. “Memajukan desain terintegrasi untuk MFFD ini adalah apa yang telah berlangsung selama beberapa tahun terakhir. Tim kami akan mengirimkan setengah bagian atas dengan ketentuan untuk kabin dan lampiran sistem. Visinya adalah untuk merevolusi perakitan akhir dengan menghadirkan komponen utama yang lengkap.”

Meskipun DLR sudah menjadi bagian dari proyek desain untuk MFFD, DLR tidak menerima lampu hijau akhir untuk proyek manufaktur hingga 2019. Konsorsium untuk membangun bagian atas terdiri dari Airbus sebagai pemimpin proyek MFFD secara keseluruhan, Premium Aerotec (Augsburg, Jerman ) sebagai pemimpin desain industri dan struktural dan pemasok rangka, Aernnova (Vitoria-Gasteiz, Spanyol) memproduksi stringer dan DLR sebagai timbal untuk pengembangan teknologi skin layup dan pengelasan. Selama setahun terakhir, kata Fischer, “kami telah menyempurnakan desain setengah bagian atas untuk memastikan bahwa itu dapat diproduksi dengan teknologi yang dipilih.”

Konsolidasi di tempat

Sementara bagian bawah MFFD diproduksi menggunakan ATL dan AFP diikuti dengan konsolidasi autoklaf, bagian atas akan menggunakan konsolidasi in-situ selama ATL/AFP. Mengapa? “Untuk mendapatkan hasil maksimal dari proyek penelitian, kami memilih untuk menantang baseline,” kata Fischer, “dan memanfaatkan kesempatan untuk menggunakan teknologi sebagai pelengkap setengah bagian bawah.” Nowotny menambahkan:“Kami menunjukkan bahwa ini adalah metode manufaktur yang sangat menjanjikan yang berfokus pada produksi ramping yang mengurangi langkah-langkah manufaktur. Tapi saya pikir jelas tidak ada satu metode manufaktur tunggal yang melayani semua tujuan. Anda masih harus memutuskan, berdasarkan kasus per kasus, proses manufaktur yang optimal untuk setiap bagian.”

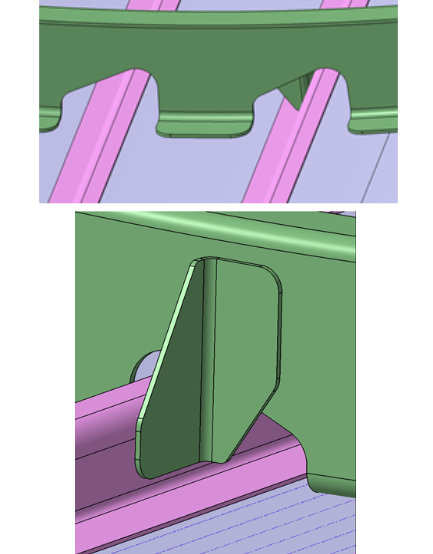

Dua jenis pengelasan

Pilihan lain yang dibuat untuk bagian atas adalah penggunaan dua teknologi pengelasan yang berbeda. “Kami menggunakan pengelasan ultrasonik berkelanjutan berbasis robot untuk stringer, karena, menurut kami, itulah teknologi yang paling sesuai untuk sambungan yang sangat panjang, dan terutama untuk konfigurasi stringer,” jelas Fischer. Pengelasan resistansi dipilih untuk mengintegrasikan rangka badan pesawat. “Pilihan ini merupakan hasil analisa intensif yang kami lakukan di awal proyek, bersama dengan Premium Aerotec. Kami melihat skenario pengelasan yang berbeda, apa yang perlu disambungkan dan di mana.”

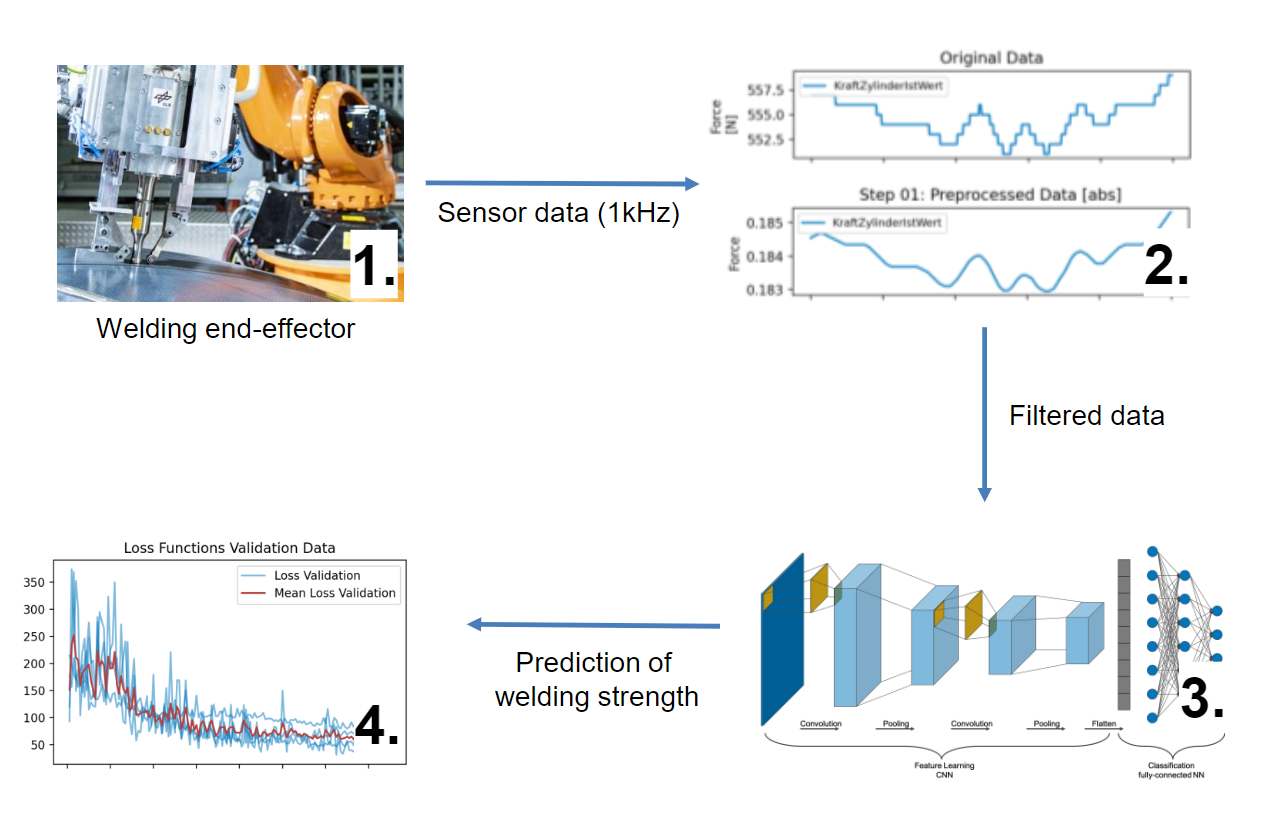

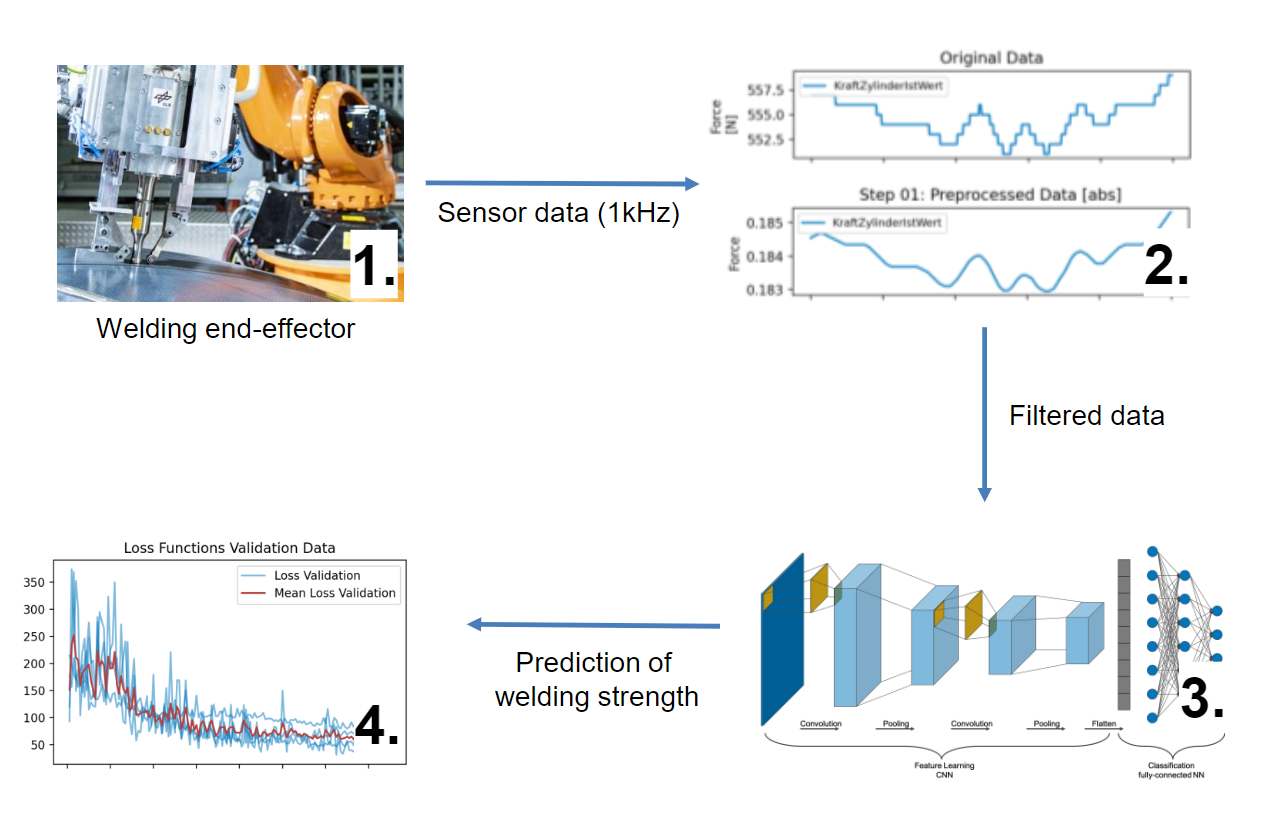

Pengelasan ultrasonik berkelanjutan yang dikembangkan oleh DLR menggunakan robot industri standar. Efektor ujung las terdiri dari roller pra-jalan, sonotrode berdiameter 25 milimeter, dan unit pemadatan berikut. Efektor akhir dilengkapi dengan beberapa sensor, yang memungkinkan pemantauan proses inline. Dengan menggunakan robot sebagai manipulator, seperti yang ditunjukkan dalam video di bawah ini, berbagai geometri dapat dilas, seperti sekat tekanan belakang melengkung atau stringer omega ke kulit.

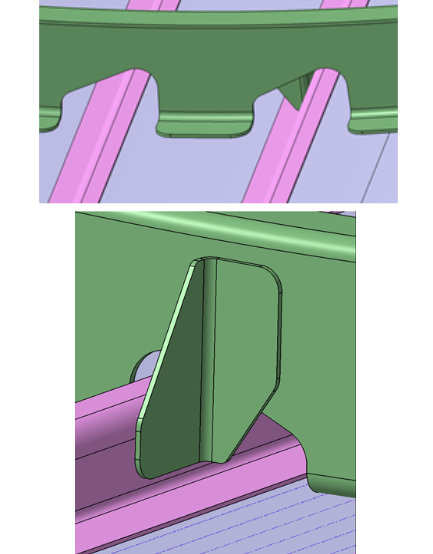

“Jadi, kami memiliki dua proses dengan satu perbedaan besar,” catat Fischer. “Satu adalah berkelanjutan proses dan yang lainnya adalah terputus-putus proses. Untuk sambungan sepanjang 8 meter dari Z-stringer, kami memilih pengelasan ultrasonik kontinu. Dan untuk kasus penggunaan yang sangat kompleks — dalam hal aksesibilitas dan manajemen toleransi — untuk mengelas flensa rangka yang terpasang ke kulit, kami memilih pengelasan resistansi. Kami akan memasang dan melengkapi elemen pengelasan resistansi ke geometri bingkai dan memiliki alat las seperti penjepit yang menutup secara pneumatik, menghubungi elemen pengelasan dan kemudian memicu proses pengelasan.”

Nowotny mencatat bahwa pengelasan resistansi memiliki kematangan tertinggi dan kekuatan yang lebih tinggi, yang cocok dengan beban tinggi yang terlihat pada sambungan antara rangka dan gerigi. Dia menunjukkan bahwa proses ini adalah mengelas bingkai ke kulit dan mengelas gerigi ke rangka dan ke stringer.

“Kami menunjukkan integrasi klip pada suku cadang generik di JEC 2017,” kata Fischer. Nowotny menambahkan, “Dan kami benar-benar memiliki proyek HISYS dengan departemen pengangkatan tinggi Airbus Bremen pada tahun 2005-2008 untuk pengelasan resistansi dengan termoplastik PEEK (polyetheretherketone). Kami membawa seluruh proses untuk mengelas tulang rusuk ke dalam kulit hingga TRL 5. Jadi, dasar-dasar prosesnya cukup dipahami dengan baik, dan sekarang kami dapat lebih fokus pada adaptasi, otomatisasi, dan ketahanan proses.”

“ Salah satu pendukung utama untuk berbagai teknologi pengelasan — meskipun sudah ada sejak lama — adalah untuk menunjukkan bahwa mereka siap untuk aplikasi komersial di industri,” Fischer menunjukkan, “termasuk otomatisasi, pemrograman, dan jaminan kualitas yang diperlukan. . Salah satu masalah utama yang kita lihat adalah bagaimana mengetahui bahwa lasan itu baik. Kami ingin memastikan bahwa kami memiliki data proses untuk menunjukkan bahwa kami tahu bahwa pengelasan akan bekerja dalam jangka panjang dan bahwa kami tidak meminta pemeriksaan NDT berikutnya dengan ultrasonik, atau inspeksi keseluruhan lainnya dalam perakitan yang telah selesai. Jadi, salah satu tujuan utama kami dalam proyek ini adalah mengembangkan jaminan kualitas industri.”

Beralih ke LM PAEK

Seperti yang dijelaskan di blog saya, “Membuktikan Pengelasan LM PAEK untuk Demonstrator Pesawat Multifungsi,” meskipun MFFD dimulai dengan serat karbon/PEKK (polyetherketoneketone), pada panggilan proposal ke-10 (CFP10) pada Maret 2019, bahan dasar telah beralih ke serat karbon/PAEK (polyaryletherketone). PAEK adalah keseluruhan keluarga polimer di mana PEEK, PEKK dan LM PAEK berada. Berapa banyak pengalaman yang dimiliki tim paruh atas dengan LM PAEK? “Kami telah menggunakannya untuk sejumlah percobaan manufaktur,” kata Fischer. “Kinerja material cukup menjanjikan untuk pengelasan ultrasonik dan resistansi. Namun, materi masih dalam pengembangan dan proses pertukaran bersama dalam hal pembelajaran dan pengembangan pedoman pemrosesan telah disiapkan antara semua mitra Eropa dan pemasok materi.”

“ Namun,” tambah Nowotny, “Saya pikir itu hal yang baik bahwa kita memiliki pilihan bahan ini sekarang, karena bertahun-tahun yang lalu, hanya ada Cytec APC-2, dan tidak ada yang lain. Khususnya di Eropa, terkadang Anda bisa mendapatkan materi dan terkadang Anda akan mendapatkan, 'tidak, maaf'. Sekarang, kami memiliki beberapa pemasok bahan yang secara aktif mengerjakan bahan, dan juga untuk proses yang berbeda. Misalnya, Victrex, seperti yang telah kita lihat disajikan dalam simposium TU Munich 2020, sekarang sedang mencari pengoptimalan untuk manufaktur aditif. Ada juga beberapa pekerjaan yang sedang berlangsung dengan pengoptimalan untuk konsolidasi AFP in-situ, dan beberapa untuk konsolidasi sekunder menggunakan autoklaf serta berbagai proses manufaktur di luar autoklaf (OOA). Jadi, ada lebih banyak hal yang terjadi sekarang, dan ini meningkatkan peluang mendapatkan bahan yang bagus untuk setiap proses.”

Garis waktu dan langkah selanjutnya

“Kami pada dasarnya telah menyelesaikan proses pembuatan desain untuk demonstrator menengah — diameter A320 dengan dua ruang bingkai dan lebar 950 milimeter — dan kami akan membangun setengah cangkang yang lebih kecil itu pada awal tahun depan (2021),” kata Fischer . “Selain itu, kami telah memulai pengadaan perkakas untuk cangkang setengah bagian atas skala penuh, dan kami meningkatkan teknologi kami untuk memastikan bahwa kami dapat memproduksi bagian atas ukuran penuh tepat waktu pada tahun 2022. .”

Apa artinya ini? Salah satu masalah adalah toleransi perakitan. “Sambungan longitudinal di sepanjang sisi kiri dan kanan dari bagian atas dan bawah badan pesawat telah dirancang untuk beberapa waktu,” jelas Fischer. “Dari sini kami memiliki persyaratan tertentu, dan kami perlu memastikan bahwa toleransi produksi kami memenuhi persyaratan tersebut.”

“Cerita dasar dari apa yang kami coba lakukan dengan cangkang atas adalah untuk menunjukkan rute paling efisien untuk produksi komposit termoplastik dan untuk membuka jalan yang dapat bersaing dengan aluminium untuk pesawat masa depan,” kata Fischer. Dia mencatat bahwa DLR telah menunjukkan hal ini dalam pekerjaannya dengan Premium Aerotec untuk mengembangkan sekat tekanan belakang termoplastik yang dilas, yang ditunjukkan pada tahun 2018 dan 2019 (lihat juga “Cakrawala baru dalam pengelasan komposit termoplastik”). Pengelasan dan produksi ramping adalah faktor pendukung utama untuk termoplastik. Dan sekarang kita harus mengeluarkan teknologi ini dari lab dan masuk ke industri. Dan agar industri percaya bahwa mereka benar-benar dapat menggunakan teknologi pengelasan ini, kami harus menunjukkan bahwa mereka dapat diotomatisasi, dapat diprediksi, dan dikendalikan untuk keandalan dalam tugas produksi nyata. Dan itulah yang kami lakukan.”