Apakah Anda menggunakan manufaktur aditif untuk pembuatan prototipe cepat atau produksi batch suku cadang, atau ingin maju ke manufaktur serial, Anda memerlukan strategi manajemen produksi yang solid untuk menjalankan operasi dengan lancar dan efisien.

Dalam artikel ini, kami memberikan analisis mendalam tentang bagaimana Anda dapat menggunakan perangkat lunak MES aditif untuk mengatasi tantangan pada berbagai tahap produksi AM Anda dan memastikan pertumbuhan dan efisiensi operasi manufaktur aditif Anda.

9 tantangan utama dalam mengelola operasi manufaktur aditif

1. Meningkatkan efisiensi produksi

Dalam industri AM yang kompetitif, organisasi harus tetap gesit, inovatif, dan selalu berjuang untuk efisiensi produksi.

Namun, dalam hal meningkatkan produktivitas, produsen AM menghadapi sejumlah tantangan, seperti tingkat inventaris yang tinggi, proses manual, waktu henti yang tidak direncanakan, dan kurangnya visibilitas.

Tanpa sistem yang memungkinkan organisasi untuk menyelaraskan proses mereka sesuai, produsen AM akan berjuang untuk meningkatkan efisiensi dan memastikan mereka memperoleh nilai dari investasi mereka dalam teknologi AM.

2. Mengukur produktivitas sistem AM Anda

Efisiensi dalam manufaktur juga sangat dipengaruhi oleh penggunaan peralatan. Jika peralatan tidak berjalan pada kinerja puncak, maka tidak dapat menghasilkan output yang cukup besar untuk menutupi investasi awal.

Jadi bagaimana Anda mengukur produktivitas peralatan manufaktur Anda? Bagaimana Anda mendapatkan wawasan untuk meningkatkan proses Anda?

Tanpa teknologi yang tepat, mengukur produktivitas lini produksi AM Anda menjadi sulit. Ini terutama benar jika Anda menggunakan spreadsheet, kertas, atau platform perangkat lunak yang berbeda.

Alat manual yang terputus tidak memadai untuk tugas melacak dan mengukur produktivitas sistem AM Anda. Mereka tidak memberikan tingkat visibilitas yang Anda butuhkan untuk menjalankan produksi AM secara efektif.

3. Standarisasi proses operasional

Standarisasi proses manufaktur dan operasional sangat penting untuk kesuksesan.

Kurangnya standarisasi menyebabkan inefisiensi di seluruh alur kerja. Misalnya, tanpa cara standar bagi tim internal untuk menerima pesanan dari area bisnis lain, proses pemesanan menjadi sangat memakan waktu, dengan email tanpa akhir yang biasanya menjadi hal biasa.

4. Pengelolaan permintaan yang tidak teratur

Bagi banyak departemen AM, tahap pengajuan permintaan AM tetap merupakan proses manual yang tidak terorganisir.

File desain dan persyaratan produksi sering dikirim melalui email, dengan data disimpan dalam folder dan spreadsheet bersama. Pendekatan ini tidak akan menimbulkan tantangan ketika berhadapan dengan beberapa permintaan.

Namun, karena jumlah permintaan tumbuh menjadi ratusan atau bahkan ribuan, menangani sejumlah besar proyek dengan cepat menjadi sulit bagi manajer proyek yang bertanggung jawab untuk memverifikasi semua permintaan.

Terkadang informasi penting mungkin hilang, atau jenis file yang salah terkirim, semakin mengacaukan proses pengiriman.

Tanpa cara standar untuk menerima permintaan, memilah dan memprioritaskan permintaan menjadi proses yang rawan kesalahan dan memakan waktu bagi sebagian besar manajer proyek dan produksi AM.

5. Tidak ada pemahaman yang jelas tentang kapasitas

Pabrikan AM harus memahami kapasitas mereka untuk dapat merencanakan produksi secara efisien dan menskalakannya, seiring pertumbuhannya.

Namun, memprediksi permintaan masa depan dan kapasitas perencanaan sambil mengandalkan data yang disimpan adalah resep untuk kegagalan.

Menggunakan sistem yang berbeda dan tidak terhubung berarti bahwa data sering kali perlu disinkronkan secara manual sebelum digunakan. Tidak hanya menambah waktu, tetapi juga membuat data menjadi usang bahkan sebelum dapat digunakan.

Tanpa visibilitas real-time ke dalam kapasitas, produsen AM akan berjuang untuk sepenuhnya memahami kapasitas mereka saat ini, yang mengarah pada perkiraan kebutuhan kapasitas masa depan yang tidak akurat.

6. Penggunaan teknologi yang tidak sesuai dan ketinggalan zaman untuk merencanakan dan menjadwalkan produksi

Selain perencanaan kapasitas, terdapat juga tantangan dalam merencanakan kegiatan produksi pabrik AM. Produsen AM sering berjuang untuk meningkatkan throughput dan menjadwalkan aktivitas menit ke menit di lantai toko AM.

Meskipun sistem ERP Anda mungkin menyertakan modul perencanaan untuk penjadwalan produksi induk dan perencanaan kebutuhan material, masalahnya adalah tidak ada sistem perencanaan ini yang dirancang untuk menjadwalkan pabrik Anda.

Banyak pabrikan AM mencoba melakukan perencanaan dan penjadwalan produksi dengan sistem lama atau alat manipulasi data yang tidak dilengkapi dengan baik untuk tugas tersebut.

Tanpa alat yang tepat untuk pekerjaan itu, akan sulit untuk meninggalkan ruang bagi prioritas tak terduga dan perubahan yang mungkin muncul. Berurusan dengan perubahan tidak selalu mudah dan mungkin membutuhkan banyak usaha seperti membuat rencana produksi baru dari awal.

7. Kurangnya konektivitas

Begitu banyak teknologi dan solusi manual yang digunakan di lantai toko AM dapat menyebabkan ekosistem yang terfragmentasi, yang tidak memiliki interoperabilitas secara keseluruhan.

Tanpa interoperabilitas, produsen tidak dapat mengintegrasikan berbagai solusi perangkat lunak yang mereka gunakan untuk menciptakan alur kerja yang mulus.

Selain itu, mereka tidak dapat menghubungkan mesin AM mereka ke sistem perangkat lunak mereka, yang berarti bahwa akses ke data waktu nyata, seperti kinerja, efisiensi mesin, atau tingkat kegagalan, tetap terkunci.

Akibatnya, tidak ada visibilitas waktu nyata ke dalam operasi dan kinerja AM, yang dapat membantu produsen memahami proses mereka dengan lebih baik dan meningkatkannya.

8. Memenuhi persyaratan kepatuhan dan keterlacakan

AM semakin banyak digunakan di industri yang sangat diatur seperti kedirgantaraan dan medis. Untuk produsen di industri ini hanya memberikan produk dengan kualitas terbaik merupakan persyaratan penting.

Untuk ini, produsen harus menetapkan sistem kontrol, dokumentasi elektronik, dan jejak audit, untuk memungkinkan ketertelusuran produk dan proses secara penuh jika terjadi audit atau penarikan kembali. Kepatuhan terhadap peraturan ini memerlukan pengumpulan dan pengendalian data.

Namun, beberapa sistem data dan proses manual terbuka lebar untuk kesalahan dan membuat ketertelusuran yang dalam sulit dicapai.

Akibatnya, proses penyelarasan dan pendokumentasian kepatuhan terhadap peraturan, dan memitigasi kemungkinan pelanggaran, menjadi membebani dan tidak efisien.

9. Terhubung dengan mitra manufaktur

Meskipun departemen AM Anda mungkin memiliki banyak teknologi AM, Anda mungkin masih mengalihdayakan sebagian proyek atau tugas AM Anda, seperti pasca-pemrosesan, kepada mitra.

Tanpa sistem yang tepat, manajer proyek AM berkomunikasi dengan mitra outsourcing melalui telepon atau email dan mengelola pekerjaan outsourcing menggunakan spreadsheet.

Proses ini tidak efisien karena dua alasan.

Pertama, mereka tidak dapat memberikan akses langsung ke data, seperti status pesanan, karena Anda harus menelepon atau mengirim pesan kepada orang-orang untuk mendapatkan informasi yang Anda butuhkan. Kedua, mengomunikasikan persyaratan dan biaya dengan cara ini juga membuang waktu, yang dapat digunakan manajer proyek untuk tugas yang bernilai lebih tinggi.

Menyelesaikan tantangan manufaktur aditif dengan teknologi yang tepat

Meskipun banyak produsen menghadapi tantangan ini setiap hari, hanya sedikit yang menyadari keunggulan kompetitif otomatisasi melalui sistem eksekusi manufaktur aditif (MES).

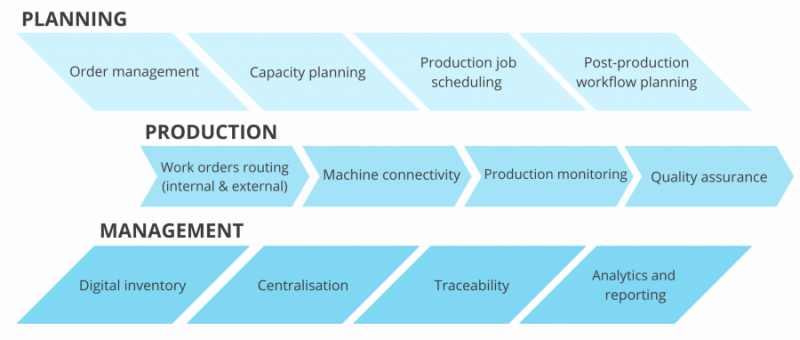

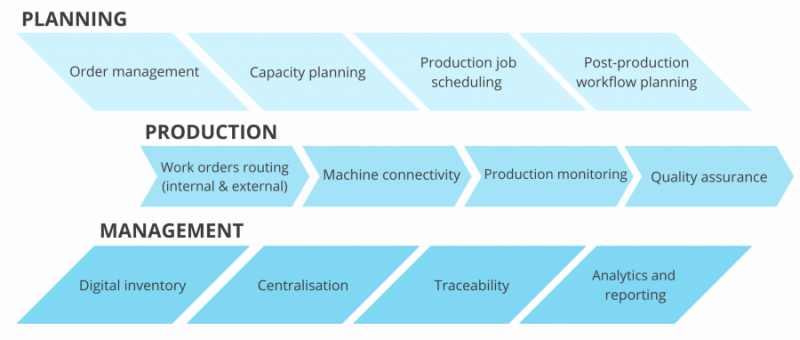

Perangkat lunak MES aditif memungkinkan produsen membuat sistem tanpa kertas atau sistem digital untuk mengelola seluruh rangkaian digital mulai dari mengimpor data desain hingga menjadwalkan langkah produksi dan pascapemrosesan, bersama dengan kontrol revisi dan perubahan desain.

Sebelum kita sampai ke fungsi dasar sistem MES aditif, akan sangat membantu untuk memahami bagaimana masing-masing cocok dengan salah satu dari lima pilar utama sistem MES:

• Membuat rencana dan memenuhi jadwal: Jadwalkan pekerjaan AM dan biarkan operator melihat kemajuan waktu nyata pada grafik dasbor; semuanya dapat diakses sepenuhnya.

• Menegakkan proses berulang: Kunci sukses jangka panjang adalah pengulangan; pastikan proses Anda (persis seperti yang didefinisikan) diikuti dari waktu ke waktu.

• Membuat kumpulan data yang kaya untuk peningkatan berkelanjutan: Bertindak berdasarkan data yang diambil sangat penting untuk mendorong peningkatan; lebih mudah untuk mengidentifikasi dan memecahkan inefisiensi yang tersembunyi.

• Meningkatkan visibilitas dan keterlacakan: Hancurkan silo bisnis dari lantai atas ke lantai toko, dan di antara langkah-langkah alur kerja.

• Mengurangi biaya :Bebaskan biaya tenaga kerja melalui otomatisasi, optimalkan operasi untuk mengaktifkan ROI yang lebih tinggi.

Sekarang, mari kita lihat bagaimana fungsi MES mendukung satu atau beberapa pilar tersebut.

1. Menyederhanakan pengelolaan permintaan

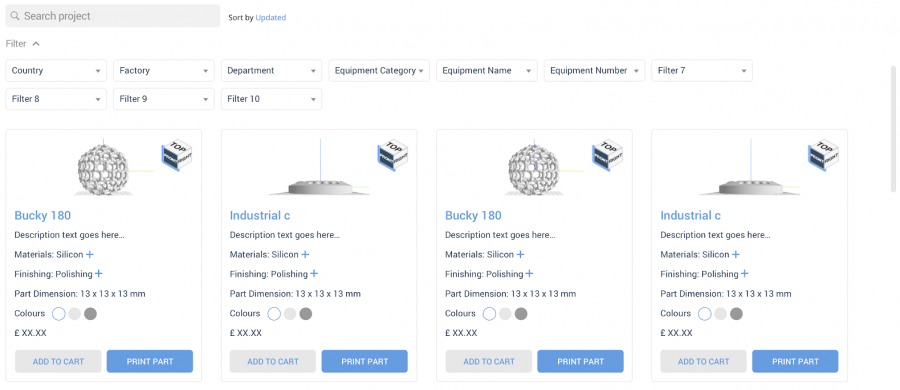

Perangkat lunak MES aditif lanjutan membantu Anda mengurangi waktu yang dihabiskan untuk tugas pengiriman manual, dengan menawarkan portal pengiriman permintaan terpusat.

Portal pemesanan, yang didukung oleh mesin penetapan harga instan, mengotomatiskan proses analisis dan penetapan harga permintaan AM.

Itu juga dapat dikonfigurasikan sebelumnya untuk hanya menerima format file CAD, teknologi dan bahan tertentu, dan parameter lain yang dianggap penting oleh departemen AM Anda.

Pada akhirnya, ini berarti bahwa setiap file yang diunggah oleh pengguna harus memenuhi persyaratan yang ditetapkan oleh departemen AM sebelum permintaan apa pun diajukan.

Ini tidak hanya berkontribusi pada proses pengiriman standar tetapi juga menghemat waktu, mengurangi percakapan email bolak-balik.

Perangkat lunak MES juga memberi pengguna dasbor yang dipersonalisasi, di mana mereka dapat masuk dan meninjau status pesanan mereka sendiri.

Dari perspektif desainer dan insinyur yang menggunakan AM, portal pemesanan membantu menciptakan pengalaman pengguna yang lebih baik, meningkatkan kepercayaan pada teknologi.

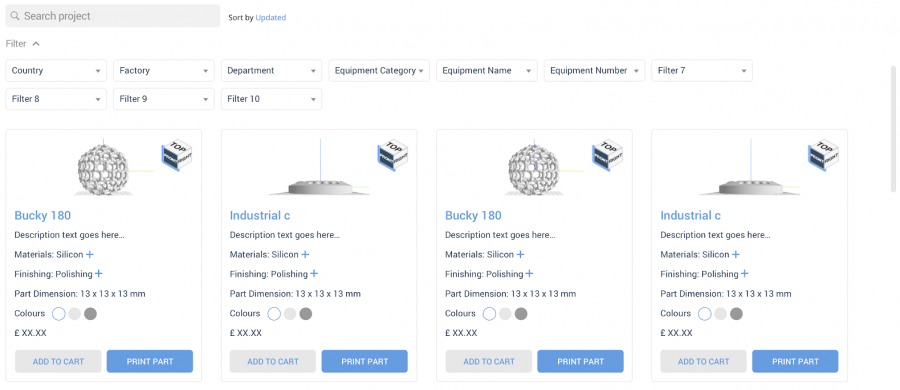

2. Menyederhanakan manajemen inventaris dengan katalog suku cadang digital

Manufaktur aditif telah membuat prospek inventaris digital menjadi kenyataan. Kemampuan untuk memproduksi suku cadang dari file digital membuka peluang baru untuk manufaktur terdistribusi.

Ini sangat menarik untuk produksi suku cadang, di mana suku cadang dengan permintaan rendah biasanya dapat diproduksi sesuai permintaan, dengan lebih ekonomis.

Namun, agar ini efektif, produsen memerlukan data inventaris yang terperinci dan akurat yang dapat tersedia bagi pengguna yang tepat pada waktu yang tepat.

Platform MES Aditif dengan kemampuan inventaris digital sangat penting untuk membantu produsen membuat produksi suku cadang yang dapat diulang.

Misalnya, beberapa sistem eksekusi manufaktur aditif menyediakan katalog digital yang memudahkan dan semudah mungkin menemukan file desain dan semua data yang diperlukan tentang suku cadang, seperti proses dan bahan yang diperlukan.

Kemudian dengan mengklik tombol, pesanan dapat dikirim melalui sistem MES untuk produksi, yang pada akhirnya menghemat banyak waktu dan tenaga.

Selanjutnya, inventaris digital memungkinkan produsen AM untuk menyimpan data produksi dalam satu sistem yang tervalidasi, memastikan bahwa suku cadang diproduksi sesuai dengan spesifikasi mereka setiap saat. Pada akhirnya, ini membantu membangun proses berulang yang mendukung skalabilitas.

Terkait: 4 Cara Inventaris Digital Dapat Mendukung Operasi Manufaktur Aditif Anda

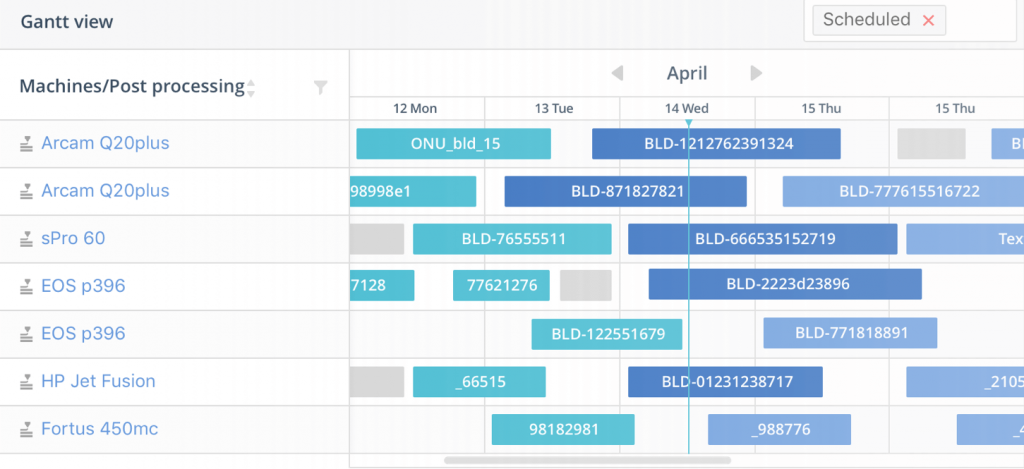

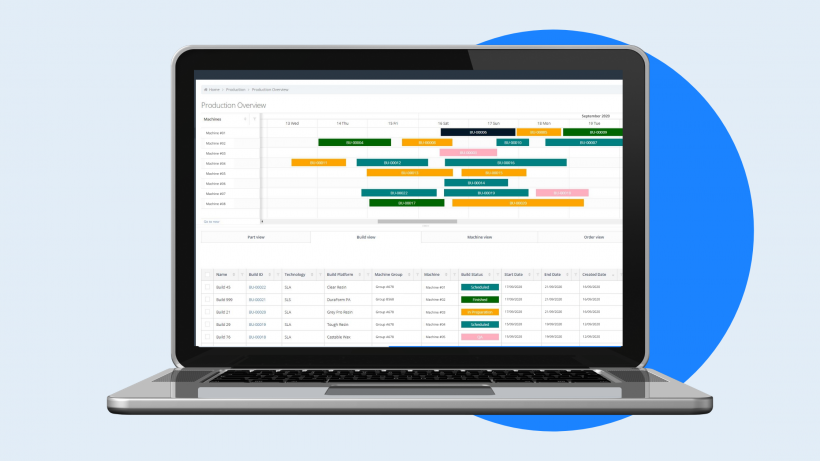

3. Memahami kapasitas dan merencanakan produksi

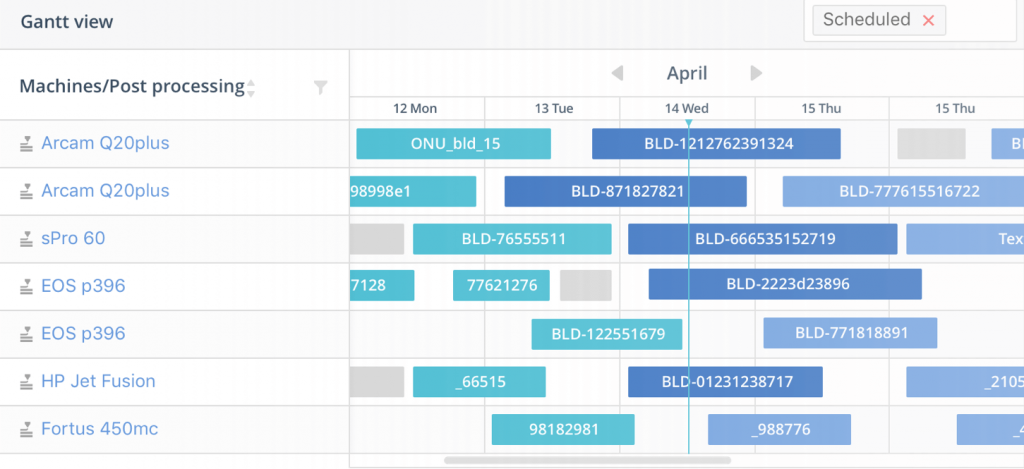

Mengelola proses produksi dengan perangkat lunak MES membuka pintu untuk kontrol penuh atas perencanaan dan penjadwalan produksi. Dengan akses ke data seperti ketersediaan alat berat secara real-time, operator lantai bengkel dapat mengoptimalkan penggunaan alat berat, memvisualisasikan kapasitas, dan merespons perubahan penjadwalan dengan cepat.

Misalnya, saat pesanan masuk, manajer produksi dapat menggunakan sistem untuk mengalokasikan pesanan dalam pembuatan berdasarkan mesin dan material tertentu dan kemudian menempatkan pembuatan ke dalam jadwal. Perencana dapat melihat dan mengedit jadwal dengan menyeret dan melepaskan build pada bagan alur kerja bergaya kalender.

Pengguna juga dapat mengatur tingkat prioritas untuk pesanan AM dan menetapkan total kapasitas yang tersedia setiap hari. Plus, kemampuan untuk secara otomatis menetapkan suku cadang untuk membangun pekerjaan berdasarkan material, tanggal pengiriman atau tingkat prioritas mengurangi kemungkinan kesalahan dan merampingkan penjadwalan lebih jauh.

Pada akhirnya, proses perencanaan kapasitas dengan perangkat lunak MES aditif membantu mengoptimalkan penggunaan aset dan menghindari kemacetan dalam produksi, yang dapat berdampak positif pada seluruh rantai pasokan.

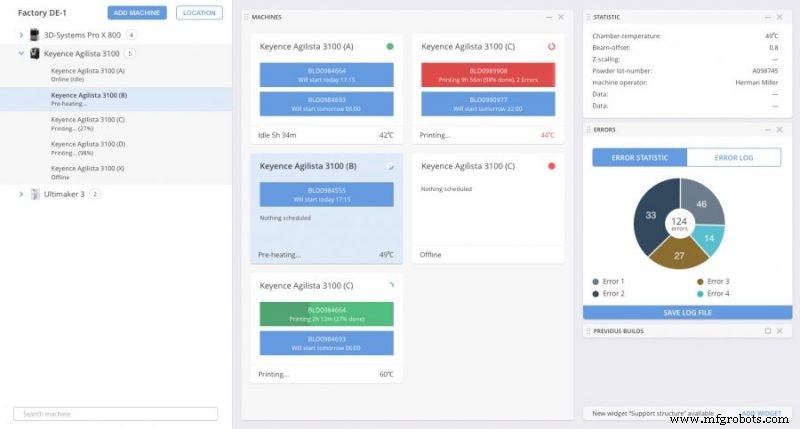

4. Mengintegrasikan data mesin untuk mengoptimalkan produksi

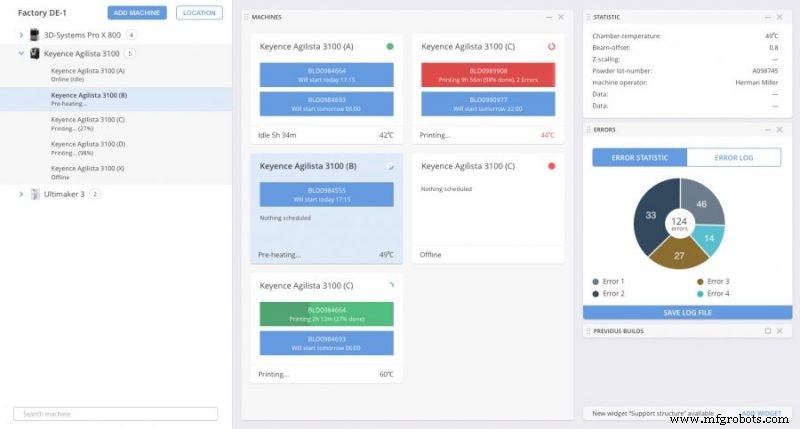

Menghubungkan langsung dengan mesin AM melalui perangkat lunak MES aditif dapat memajukan operasi Anda dalam berbagai cara.

Menghubungkan langsung dengan mesin AM melalui perangkat lunak MES aditif dapat memajukan operasi Anda dalam berbagai cara.

Bayangkan situasi di mana perencana produksi dan operator alat berat dapat melihat kinerja alat berat AM di dasbor waktu nyata.

Dilengkapi dengan kemampuan untuk melihat apa yang terjadi secara real-time, manajer dapat bekerja dengan operator untuk mengidentifikasi peralatan yang berkinerja buruk dan mengambil tindakan proaktif serta menjaga efisiensi peralatan secara keseluruhan.

Pengetahuan ini juga dimasukkan ke dalam perencanaan produksi, karena manajer produksi dapat menjadwalkan penggunaan mesin dengan lebih baik, dan oleh karena itu mempersiapkan mesin dengan lebih baik untuk menghasilkan lebih banyak dalam waktu yang lebih singkat.

Mengintegrasikan data mesin ke dalam perangkat lunak MES tidak hanya menyediakan data mesin langsung tetapi juga historis, termasuk parameter pencetakan dan hasil setiap build. Informasi inilah yang memberi tim produksi AM Anda pandangan yang jelas tentang parameter mana yang menghasilkan build berkualitas tinggi.

Ini adalah cara pemantauan alat berat melalui MES aditif dapat memberikan wawasan tentang kinerja dan kualitas, memungkinkan peningkatan dan pengoptimalan berkelanjutan.

Bacaan lebih lanjut: 3 Cara Konektivitas Akan Meningkatkan Operasi Manufaktur Aditif Anda

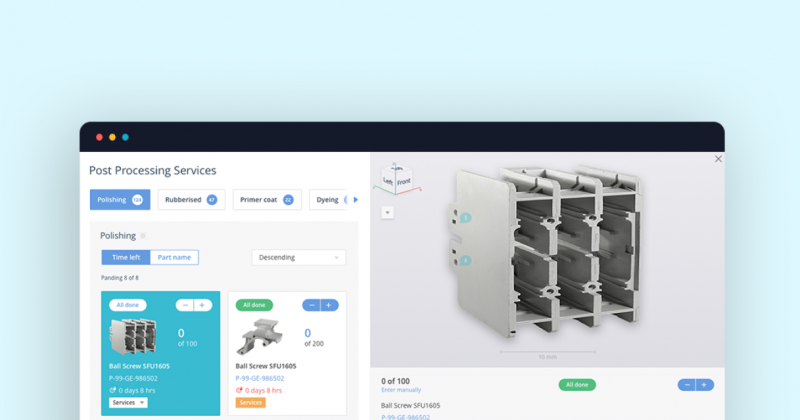

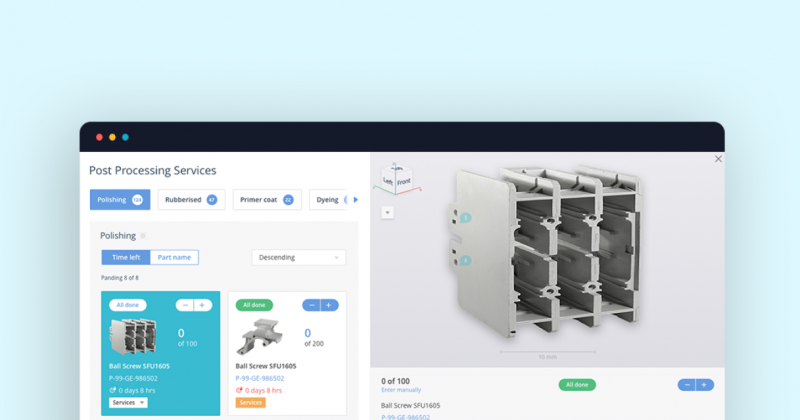

5. Mengkoordinasikan alur kerja pasca-pemrosesan dan manajemen kualitas

Saat mengadopsi manufaktur aditif untuk produksi, mempertimbangkan strategi untuk mengelola pasca-pemrosesan dan manajemen kualitas sangat penting.

Digitalisasi melalui perangkat lunak MES menawarkan cara yang berharga untuk merampingkan proses ini.

Perangkat lunak MES memastikan aliran data yang lancar antara tahap produksi dan pasca produksi. Ini memungkinkan Anda untuk membuat urutan operasi pasca-pemrosesan dan mematuhinya, sehingga operator pasca-pemrosesan tahu langkah apa yang perlu dilakukan dan kapan.

Digitalisasi manajemen QA adalah manfaat lain dari perangkat lunak MES aditif untuk produsen AM. Misalnya, perangkat lunak MES AMFG memiliki penampil 3D yang memungkinkan operator memeriksa suku cadang dan propertinya dengan lebih akurat.

Ini juga memberikan kemungkinan untuk mengimpor laporan dari sumber data eksternal, seperti sensor dan kode batang, menawarkan cara yang lebih cepat untuk memastikan bahwa suku cadang memenuhi spesifikasi yang diperlukan.

Namun, perangkat lunak MES berguna tidak hanya untuk melacak langkah-langkah pasca-pemrosesan dan mengelola pemeriksaan QA, tetapi juga untuk menghubungkan tahap kritis ini ke alur kerja AM lainnya – mendukung operasi ujung-ke-ujung yang dapat diskalakan.

6. Terhubung dengan mitra outsourcing

Sistem MES memungkinkan Anda untuk mengotomatiskan perutean pekerjaan ke mitra manufaktur dan menciptakan kemungkinan untuk berbagi data dengan mudah. Mengirim aliran email dan dokumen lain bolak-balik untuk menjaga semua pihak dalam rantai pasokan Anda diperbarui lambat, usang dan rentan terhadap kesalahan manusia.

Perangkat lunak MES memungkinkan Anda untuk berintegrasi dengan pemasok, menghilangkan waktu henti komunikasi dalam rantai pasokan sekaligus menjaga keamanan data Anda dan mengurangi kesalahan langkah dalam proses Anda.

MES Aditif – Ini semua tentang pertumbuhan dan skalabilitas

Sebelum menggunakan sistem MES, Anda tidak dapat menghargai kemampuan, kekuatan, dan potensinya untuk membantu kemajuan operasi manufaktur aditif.

Jika organisasi Anda belum menggunakan MES, kemungkinan Anda menangani manajemen produksi tertentu masalah menggunakan sistem ERP atau satu set solusi yang lebih kecil yang belum tentu terintegrasi satu sama lain.

Namun, tanpa solusi manajemen produksi menyeluruh yang mampu memenuhi kebutuhan unik manufaktur aditif, operasi AM tidak dapat ditingkatkan.

Sistem MES yang baik mencakup semua fungsi di atas, dan memungkinkan Anda untuk berkembang dengan cara apa pun yang dibutuhkan organisasi Anda.

Anda dapat memulai dari yang kecil dan menangani masalah kebutuhan mendesak Anda. Kemudian, ketika peluang lain untuk perbaikan atau pertumbuhan muncul, Anda memiliki sistem yang tepat untuk menanganinya.

Anda akan menemukan bahwa sistem MES meningkatkan efisiensi hampir di setiap departemen (kualitas, teknik, produksi, dan lainnya).

Saat tim ini bergabung dengan MES, mereka juga akan mulai menyadari banyak manfaat dari memiliki satu sistem yang mengoordinasikan semuanya bersama-sama dan mendorong efisiensi departemen AM Anda.

Lihat bagaimana Anda dapat meningkatkan efisiensi dan keterlacakan untuk menskalakan produksi AM Anda

Menghubungkan langsung dengan mesin AM melalui perangkat lunak MES aditif dapat memajukan operasi Anda dalam berbagai cara.

Menghubungkan langsung dengan mesin AM melalui perangkat lunak MES aditif dapat memajukan operasi Anda dalam berbagai cara.