Artikel ini diperbarui pada Mei 2021

Industri otomotif menghadapi tuntutan di semua lini:permintaan akan kendaraan yang lebih baru dan berkinerja lebih baik, serta kebutuhan untuk mengoptimalkan produksi dan merampingkan rantai pasokan dan logistik. Salah satu teknologi yang membantu menjawab tantangan ini adalah pencetakan 3D.

Pencetakan 3D semakin dieksplorasi di semua bidang produksi otomotif. Selain penggunaannya yang ekstensif untuk pembuatan prototipe cepat, teknologi ini juga digunakan untuk memproduksi perkakas dan, dalam beberapa kasus, suku cadang akhir.

Dengan jangkauan aplikasi pencetakan 3D otomotif yang terus berkembang, di bawah ini adalah beberapa contoh paling menjanjikan dari perusahaan otomotif yang menggunakan teknologi untuk meningkatkan produksi mereka.

1. Kursi kustom cetak 3D Porsche

Porsche baru-baru ini memperkenalkan konsep baru untuk tempat duduk mobil sport yang memanfaatkan pencetakan 3D dan desain kisi.

Kursi baru ini memiliki bagian kursi tengah yang dicetak dengan poliuretan 3D dan bantalan sandaran, yang dapat disesuaikan dengan tiga tingkat kekencangan:keras, sedang, dan lembut.

Dengan tempat duduk yang dipersonalisasi, pembuat mobil Jerman mengambil isyarat dari sektor motorsport, di mana pemasangan kursi khusus pengemudi adalah norma.

Porsche berencana untuk mencetak 40 kursi prototipe 3D untuk digunakan di trek balap Eropa pada awal Mei 2020, dengan umpan balik pelanggan digunakan untuk mengembangkan model legal jalanan akhir untuk pertengahan 2021.

Pada akhirnya, Porsche ingin memperluas kustomisasi kursi di luar ketegasan dan warna dengan mempersonalisasi kursi sesuai kontur tubuh khusus pelanggan. Pencetakan 3D saat ini tetap menjadi satu-satunya teknologi yang dapat mengaktifkan tingkat penyesuaian ini.

2. Pencetakan 3D untuk braket otomotif

Kurung adalah bagian kecil dan agak biasa, yang sulit untuk dioptimalkan di masa lalu, ketika para insinyur dibatasi oleh metode manufaktur tradisional. Saat ini, para insinyur dapat merancang braket yang dioptimalkan dan menghidupkan desain ini dengan bantuan pencetakan 3D.

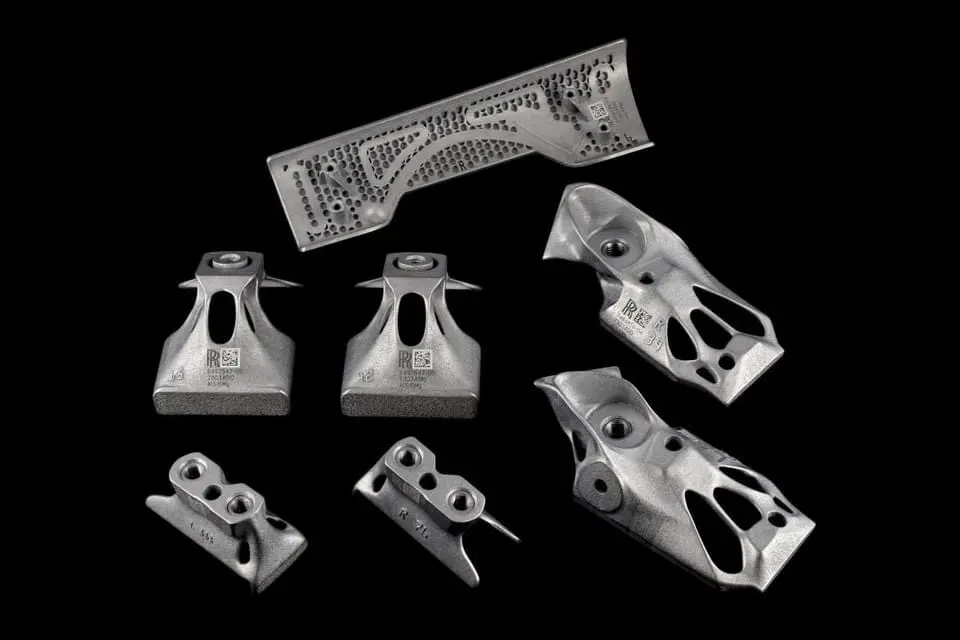

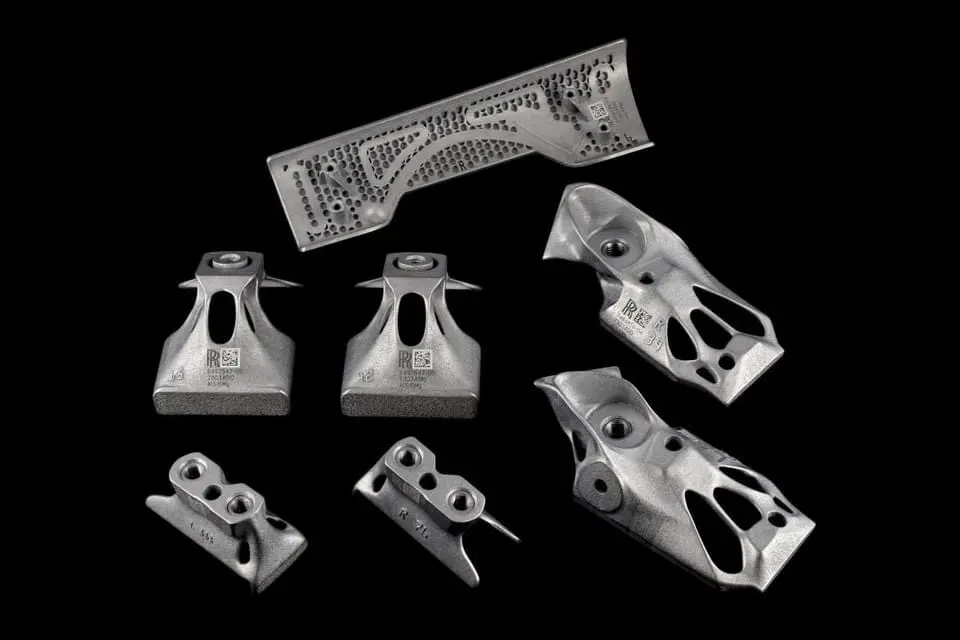

Rolls Royce baru-baru ini memamerkan kemampuan pencetakan 3D untuk kurung. Perusahaan memamerkan sejumlah besar suku cadang logam otomotif yang dioptimalkan DfAM dan dicetak 3D, banyak di antaranya terlihat seperti kurung.

Penghematan biaya, produksi yang lebih cepat, dan pengoptimalan desain biasanya merupakan alasan utama untuk menggunakan AM untuk kurung.

Dalam contoh Rolls Royce, tim dapat menggabungkan beberapa fitur yang sangat keren ke dalam beberapa bagian, termasuk nama merek yang dicetak 3D dan kode QR, bersama dengan nomor untuk mengidentifikasi bagian yang spesifik dan unik.

Menambahkan fitur ini selama proses manufaktur adalah sesuatu yang hanya dapat dicapai dengan manufaktur digital, karena tidak ada metode subtraktif yang dapat bersaing dalam hal biaya dan waktu produksi.

Baca juga:Sorotan Aplikasi:Kurung Cetak 3D

3. Ford 3D mencetak suku cadang untuk Mustang Shelby GT500 berperforma tinggi

Ford Motor Company adalah salah satu pengadopsi awal pencetakan 3D, setelah membeli printer 3D ketiga yang pernah dibuat sekitar 30 tahun yang lalu.

Ford, yang membuka Advanced Manufacturing Center tahun lalu, telah mengambil langkah untuk mengintegrasikan pencetakan 3D ke dalam siklus pengembangan produknya. Sekarang, perusahaan sedang mencari untuk menggunakan teknologi untuk aplikasi manufaktur.

Kendaraan terbarunya, Shelby GT500 2020, adalah salah satu contohnya. Karena mulai dijual akhir tahun ini, Shelby GT500 2020 dilaporkan sebagai Mustang paling aerodinamis hingga saat ini.

Pengujian desain virtual adalah bagian penting dari proses desain untuk kendaraan berperforma tinggi. Dengan menggunakan pengujian virtual, lebih dari 500 desain 3D pendinginan dan aerodinamis dianalisis untuk memungkinkan tim mencapai target downforce, pengereman, dan pendinginan.

Setelah desain yang paling menjanjikan diidentifikasi, tim teknik Ford menggunakan pencetakan 3D untuk membuat dan menguji prototipe. Misalnya, tim mencetak dan menguji lebih dari 10 desain untuk anyaman splitter depan, yang dapat mereka kirimkan secara bersamaan untuk evaluasi pengujian.

Selain menggunakan prototipe cetak 3D untuk validasi desain dan pengujian fungsional, Shelby GT500 2020 mendatang juga akan menampilkan dua komponen rem struktural cetak 3D. Komponen ini dibuat menggunakan teknologi pencetakan 3D Digital Light Synthesis (DLS) Carbon dan material EPX (epoxy) 82, serta telah melewati semua standar dan persyaratan kinerja Ford.

Dengan aplikasi ini, jelas bahwa Ford sedang meletakkan dasar untuk dapat melakukan beberapa hal yang cukup mengesankan dengan manufaktur aditif.

“Manufaktur aditif akan terus tertanam lebih dan lebih ke dalam bagian sehari-hari dari apa yang kami lakukan sebagai bisnis,” Pemimpin Teknis Ford AM Technologies, Harold Sears, baru-baru ini menjelaskan dalam seri Wawancara Ahli AMFG. ”Alih-alih menjadi pengecualian terhadap norma, itu akan jauh lebih diterima sebagai cara yang dilakukan.”

Ke depan, akan menarik untuk melihat bagaimana Ford terus memanfaatkan kemampuan pencetakan 3D untuk lebih meningkatkan produksi kendaraannya.

4. Volkswagen Autoeuropa:Alat manufaktur cetak 3D

Sementara prototyping tetap menjadi aplikasi utama pencetakan 3D dalam industri otomotif, penggunaan teknologi untuk perkakas sedang berkembang pesat.

Salah satu contoh menarik dari hal ini adalah Volkswagen, yang telah menggunakan pencetakan 3D in-house selama beberapa tahun.

Pada tahun 2014, perusahaan mulai menguji coba printer 3D desktop Ultimaker untuk memproduksi peralatan perkakas di pabrik Volkswagen Autoeuropa di Portugal. Sejak keberhasilan uji coba, Volkswagen telah mengalihkan produksi perkakasnya hampir seluruhnya ke pencetakan 3D.

Menggunakan teknologi untuk aplikasi ini membawa sejumlah keuntungan.

Memproduksi perkakasnya secara internal mengurangi biaya produksi perkakas untuk pabrikan mobil sebesar 90% — dan memangkas waktu tunggu dari berminggu-minggu menjadi hanya beberapa hari. Sebagai contoh, alat seperti lencana liftgate dilaporkan membutuhkan waktu 35 hari untuk dikembangkan menggunakan manufaktur tradisional dan menelan biaya hingga €400. Dengan pencetakan 3D, alat yang sama dapat diproduksi dalam empat hari dengan biaya hanya €10.

Menggunakan pencetakan 3D untuk perkakas dikatakan telah menghemat Volkswagen hampir €325.000 pada tahun 2017, sekaligus meningkatkan ergonomi, produktivitas, dan kepuasan operator.

Ketika datang ke alat bantu manufaktur, pencetakan 3D berkembang pesat sebagai alternatif cara alat manufaktur yang lebih mapan. Dalam beberapa tahun, kita mungkin akan melihat lebih banyak OEM otomotif beralih ke perkakas cetak 3D untuk meningkatkan efisiensi produksi dan kinerja perkakas mereka.

Baca juga:6 Cara Meningkatkan Efisiensi Produksi dengan Jig dan Fixture Cetak 3D

5. Mur roda cetak 3D yang menyelamatkan roda mobil dari pencuri

Bagaimana cara menghentikan pencuri mencuri roda mobil? Ford menjawab pertanyaan itu dengan program di Eropa untuk mencetak 3D mur roda pengunci kustom untuk mobil yang lebih tahan terhadap pencurian.

Biasanya, mobil akan memiliki satu mur pengunci per roda untuk mencegah pelepasannya tanpa kunci khusus yang terpasang pada kunci pas roda. Tapi ini bisa dikalahkan, jadi Ford adalah pola pencetakan 3D untuk kuncinya yang tidak bisa dikloning dengan mudah.

Menggunakan printer 3D dari EOS, Ford membuat kunci menggunakan pola khusus untuk setiap pelanggan. Dengan menggunakan pola gelombang suara dari kalimat sederhana, Anda dapat membuat pola yang benar-benar unik yang memberikan lapisan keamanan tambahan dengan cara yang mirip dengan pengenalan sidik jari.

Setelah dirancang, kunci dan kuncinya dicetak 3D sebagai satu bagian baja tahan karat. Setelah memotong keduanya, mereka hanya membutuhkan sedikit pemolesan untuk bekerja.

Keuntungan dari kunci ini adalah bahwa mereka hampir tidak mungkin untuk dikloning. Dengan jarak rusuk yang tidak rata di dalam mur dan lekukan yang semakin lebar semakin dalam, pencuri tidak mungkin membuat cetakan lilin pada kunci ini tanpa merusak lilin.

Membuat roda lebih aman dan menawarkan lebih banyak personalisasi produk adalah bukti lebih lanjut bahwa pencetakan 3D adalah pengubah permainan untuk produksi mobil.

6. Motor Lokal &XEV:di jalan menuju mobil cetak 3D?

Meskipun masih jauh, sejumlah perusahaan berusaha untuk membuat mobil yang sepenuhnya dicetak 3D menjadi kenyataan. Local Motors, yang berbasis di Arizona, adalah salah satu perusahaan dengan tujuan untuk mencetak seluruh kendaraan secara 3D.

Perusahaan ini membuat gebrakan pada tahun 2014 ketika mengumumkan apa yang diklaim sebagai mobil listrik cetak 3D pertama — Strati — di International Manufacturing Technology Show (IMTS). Mobil itu diproduksi bekerja sama dengan Oak Ridge National Laboratory (ORNL) dan Cincinnati, Inc.

Dua tahun kemudian, Local Motors meluncurkan Olli, pesawat ulang-alik listrik otonom cetak 3D yang dirancang untuk transportasi lokal berkecepatan rendah. Pesawat ulang-alik telah dirancang terutama untuk digunakan di pusat kota di kota, kampus bisnis dan universitas, serta rumah sakit.

Jadi bagaimana perusahaan mencapai ini?

Local Motors menggunakan beberapa printer 3D terbesar di dunia — Big Area Additive Manufacturing (BAAM) ORNL dan mesin Large Scale Additive Manufacturing (LSAM) Thermwood — untuk memproduksi sebagian besar komponen Olli, termasuk atap dan bodi bawah kendaraan.

Demikian pula, Strati dicetak menggunakan printer 3D skala besar Cincinnati, Inc., dan hanya membutuhkan waktu 44 jam untuk menyelesaikannya. Roda dan dop mobil diproduksi menggunakan proses pencetakan 3D logam langsung.

Sejak Olli pertama kali diperkenalkan, Local Motors telah menguji lebih dari 2.000 kombinasi bahan cetak dan aditif fortifikasi, dan sekarang mampu mencetak seluruh minibus dalam waktu sekitar 10 jam.

Local Motors mengaitkan kesuksesannya dengan 'model manufaktur kendaraan digital'. Model bisnis ini memungkinkan perusahaan untuk membawa produk ke pasar dengan cara yang sama sekali baru dengan menciptakan desain baru bersama dengan komunitas pakar global. Perusahaan menggunakan teknologi manufaktur digital, seperti pencetakan 3D, untuk memproduksi dan merakit kendaraan di pabrik mikro lokal.

Pencetakan 3D sangat cocok untuk model manufaktur terdistribusi ini, karena menyediakan cara untuk dengan cepat mengubah desain, menyesuaikan suku cadang dan produk sesuai kebutuhan, menghemat sumber daya, dan mengurangi kebutuhan untuk menyimpan inventaris.

Meskipun perlu waktu untuk melihat kendaraan yang sepenuhnya dicetak 3D di jalan, proyek seperti Olli dari Local Motors dapat membawa kita selangkah lebih dekat ke kemungkinan yang menarik itu.

Local Motors bukan satu-satunya perusahaan yang mengejar mobil cetak 3D. Demikian pula, pembuat mobil Italia, XEV, sedang mengembangkan mobil LSEV listrik berkecepatan rendah dengan bantuan pencetakan 3D.

Menggunakan teknologi FDM format besar dan empat tingkat poliamida dan TPU yang berbeda, perusahaan mampu mengurangi biaya produksinya hingga 70% dan memanfaatkan penawaran pencetakan 3D yang ringan.

LSEV yang sudah jadi memiliki berat hanya 450 kilogram dan hanya memiliki 57 komponen plastik, yang berarti dapat diproduksi dalam hitungan hari. XEV juga telah membuat keputusan untuk memproduksi 2.000 printer 3D ekstrusi format besar sendiri untuk digunakan di dalam pabriknya untuk produksi.

Sementara produksi massal kendaraan akan dimulai akhir tahun ini, pra-pemesanan telah dilakukan oleh layanan pos Italia, Post Italiane, yang telah memesan 5.000 kendaraan khusus untuk operasinya.

7. Kustomisasi yang lebih baik dengan pencetakan 3D

Dengan meningkatnya permintaan untuk produk yang disesuaikan dan pengalaman yang dipersonalisasi, pembuat mobil semakin menawarkan pelanggan mereka kemampuan untuk menyesuaikan kendaraan mereka.

Salah satu cara untuk membuat penyesuaian ini layak secara ekonomis adalah dengan pencetakan 3D.

Produsen mobil tertua di Jepang, Daihatsu, meluncurkan proyek penyesuaian kendaraan untuk model mobil Copen pada tahun 2016.

Dalam kemitraan dengan Stratasys, pelanggan Daihatsu dapat merancang dan memesan panel cetak 3D khusus untuk bumper depan dan belakang mereka, dengan pilihan lebih dari 15 pola dasar dalam 10 warna berbeda.

Suku cadang yang disesuaikan dicetak dengan ASA, termoplastik tahan lama dan tahan UV, menggunakan printer 3D Fortus Stratasys. Kemampuan untuk menghasilkan desain satu kali yang dipersonalisasi dengan cepat dan hemat biaya adalah salah satu alasan utama memilih pencetakan 3D daripada proses tradisional.

Di Eropa, Volkswagen sekarang menerapkan teknologi Metal Jet HP dengan memperhatikan bagian logam yang disesuaikan seperti bak belakang, kenop pemindah gigi, dan gantungan kunci.

Perusahaan berencana untuk memberi pelanggannya pilihan untuk menambahkan huruf individual ke komponen ini. Volkswagen juga mencatat bahwa komponen yang dipersonalisasi ini akan berfungsi sebagai bukti konsep untuk mengembangkan bagian struktural cetak 3D untuk mobilnya dalam dua hingga tiga tahun ke depan.

Salah satu keuntungan menggunakan pencetakan 3D untuk penyesuaian adalah memungkinkan pembuat mobil mengurangi waktu tunggu dan biaya produksi untuk suku cadang bervolume rendah. Ini sebagian karena teknologi menghilangkan kebutuhan untuk membuat alat bantu individual untuk setiap bagian yang dipersonalisasi — prospek yang secara finansial tidak layak.

Ke depan, pembuat mobil masih perlu mengembangkan lebih banyak kasus penggunaan untuk komponen cetak 3D yang disesuaikan untuk melampaui suku cadang sederhana. Karena itu, seiring kemajuan teknologi, kemungkinan penyesuaian mobil dengan pencetakan 3D tampaknya akan berkembang dengan kecepatan yang jauh lebih besar selama beberapa tahun ke depan.

Baca juga:Pencetakan 3D dan Kustomisasi Massal:Di Mana Kita Saat Ini?

8. Mengejar kemenangan:Pencetakan 3D untuk olahraga motor

Dalam balap Formula Satu, performa mobil balap sering kali berarti perbedaan antara menang atau kalah. Namun, merancang mobil balap yang sukses adalah sebuah tantangan, paling tidak karena biaya tinggi yang terlibat dan siklus pengembangan yang cepat diperlukan.

Pengujian terowongan angin adalah salah satu tahap penting dari proses pengembangan mobil balap.

Pembuat mobil menggunakan terowongan angin untuk memverifikasi dan menyesuaikan sifat aerodinamis mobil balap. Selama tahap pengujian terowongan angin, model mobil ditempatkan di atas treadmill untuk menguji performa mobil dalam simulasi lingkungan balap.

Saat ini, pencetakan 3D paling umum digunakan dalam olahraga motor untuk membuat suku cadang yang akan diuji pada mobil balap replika ini. Misalnya, Tim F1 Alfa Romeo Sauber Swiss dilaporkan telah menggunakan model skala 60% dari mobil balap Formula 1, dengan banyak komponennya dicetak 3D dengan teknologi SLS dan SLA.

Insinyur di Sauber dapat mencetak suku cadang seperti sayap depan, saluran rem, suspensi, dan penutup mesin jauh lebih cepat dan dengan fleksibilitas desain yang lebih besar daripada yang dimungkinkan oleh manufaktur tradisional.

Contoh lain datang dari Volkswagen Motorsport, yang menggunakan pencetakan 3D untuk pengembangan I.D. Mobil balap R Pikes Peak. Hanya memiliki waktu delapan bulan untuk mengembangkan mobil, tim Volkswagen bertaruh pada pencetakan 3D untuk mempercepat proses dan memenuhi tenggat waktu pengembangannya.

Teknologi ini digunakan untuk memproduksi suku cadang untuk model skala 50% dari I.D. Mobil R Pikes Peak. Sekitar 2.000 suku cadang individu untuk model terowongan angin telah diproduksi, dengan suku cadang diproduksi dalam beberapa hari, bukan berminggu-minggu yang dibutuhkan dengan mesin CNC atau pencetakan.

Dengan memungkinkan proses pengembangan yang sangat fleksibel dan sangat cepat, pencetakan 3D telah membantu Volkswagen Motorsport untuk membuat mobil berjalan sesuai jadwal. Dan upaya ini baru-baru ini dihargai:baru tahun lalu, I.D. Mobil balap R Pikes Peak membuat rekor baru untuk mendaki bukit di balap Pikes Peak.

Dengan keefektifan yang telah terbukti dalam mengurangi waktu pengembangan, pencetakan 3D kini memasuki aplikasi bagian akhir yang dapat menawarkan keunggulan kinerja yang signifikan bagi tim balap.

9. Suku cadang pencetakan 3D untuk mobil klasik

Suku cadang adalah aplikasi lain dari pencetakan 3D di otomotif — dan satu Porsche Classic memanfaatkan sepenuhnya.

Divisi perusahaan mobil Jerman memasok suku cadang untuk model vintage dan model yang sudah tidak diproduksi lagi, dan menggunakan pencetakan 3D untuk memproduksi suku cadang langka dengan volume rendah untuk inventaris lamanya.

Banyak dari suku cadang ini tidak lagi diproduksi, dan perkakas yang diperlukan untuk memproduksinya tidak ada atau dalam kondisi buruk. Memproduksi alat bantu perkakas baru dengan metode tradisional secara inheren memakan biaya yang mahal, terutama mengingat volume rendah yang dimaksud.

Untuk mengatasi tantangan ini, Porsche Classic mulai mencetak 3D komponen ini (dalam logam dan plastik) sesuai permintaan.

Proses pencetakan melibatkan peleburan bubuk logam (atau sintering untuk plastik) dengan sinar laser energi tinggi dalam pola yang tepat, sehingga membangun objek tiga dimensi satu lapis pada satu waktu. Keuntungannya adalah suku cadang dapat dibuat tanpa alat tambahan apa pun dan hanya jika diperlukan, membantu Porsche menghemat biaya perkakas dan penyimpanan yang terkait dengan pembuatan suku cadang ini menggunakan metode konvensional.

Suku cadang pencetakan 3D yang jarang dipesan atau dihentikan produksinya adalah tren yang berkembang dalam rantai pasokan otomotif. Truk Mercedes-Benz, Volkswagen, dan BMW juga menggunakan pencetakan 3D untuk aplikasi ini, memungkinkan pembuat mobil memangkas biaya, meningkatkan efisiensi operasional, dan mengoptimalkan inventaris.

Baca juga:Bagaimana Pencetakan 3D Mengubah Industri Suku Cadang

10. Akankah sepeda motor masa depan dicetak 3D?

Sejauh ini, kami telah melihat komponen pencetakan 3D perusahaan untuk mobil dan bahkan seluruh bodi mobil — tetapi bagaimana dengan sepeda motor?

Meskipun belum ada sepeda cetak 3D yang tersedia secara komersial di jalan, ada sejumlah proyek yang menawarkan gambaran sekilas tentang masa depan produksi sepeda motor.

Light Rider APWORKS adalah salah satu contoh paling terkenal tentang potensi penggunaan pencetakan 3D untuk produksi sepeda motor.

Perusahaan Jerman itu meluncurkan sepeda motor listrik cetak 3D yang dioptimalkan secara topologis pada tahun 2016. Sepeda motor ini juga memamerkan sifat-sifat bahan Scalmalloy milik APWORKS. Menggunakan Scalmalloy, rangka sepeda motor cetak 3D 30% lebih ringan dibandingkan dengan yang dibuat secara tradisional.

Sementara APWORKS telah melihat kesuksesan besar dengan proyek ini, dengan banyak pelanggan yang ingin membeli Light Rider, mampu membuat produksi yang layak secara komersial tetap menjadi tantangan.

Contoh lain yang lebih baru dari sepeda motor cetak 3D berasal dari produsen printer 3D FDM Jerman, BigRep.

Sepeda motor NERA perusahaan — prototipe yang berfungsi penuh — hanya membutuhkan waktu 12 minggu untuk diproduksi, dan dirancang untuk menunjukkan kemampuan pencetakan 3D.

Untuk membuatnya, BigRep menggunakan printer 3D skala besar dan berbagai bahan termasuk PLA, Pro FLEX (bahan fleksibel berbasis TPU) dan filamen ProHT tingkat teknik. Dengan pengecualian elektronik, semua 15 bagian dicetak 3D, termasuk pelek, rangka, ban tanpa angin, jok, dan bumper fleksibel.

Sementara proyek-proyek ini dan lainnya menawarkan pandangan sekilas yang menarik tentang potensi pencetakan 3D untuk sepeda motor, itu akan memakan waktu cukup lama sebelum mereka di jalan. Namun kemampuan pencetakan 3D untuk membuat komponen yang ringan, meningkatkan kinerja, dan memungkinkan produksi yang lebih cepat dan lebih murah membuat kami bersemangat tentang potensi masa depan untuk aplikasi ini.

Mendorong masa depan produksi otomotif

Meskipun daftar ini menampilkan area aplikasi utama untuk pencetakan 3D dalam otomotif, daftar ini hanya menggores permukaan kemungkinannya. Namun, karena pembuat mobil menyadari potensi teknologi untuk mendukung persaingan, jumlah aplikasi pasti akan bertambah.

Melihat masa depan pencetakan 3D di otomotif, teknologi ini akan terus meresap ke dalam pengembangan produk, produksi, perakitan, dan rantai pasokan, memungkinkan desain baru, model bisnis yang kompetitif, dan, pada akhirnya, kendaraan yang unggul.