Apa kontribusi pencetakan 3D pada industri kedirgantaraan?

Industri dirgantara adalah lingkungan yang sangat menuntut . Ini membutuhkan elemen sempurna yang akan mampu menahan keausan terus menerus, tekanan tinggi, dan kondisi suhu tinggi. Ada inovasi konstan dan penelitian dilakukan untuk memastikan komponennya kuat, tahan tetapi juga ringan , untuk mendongkrak performa pesawat, mempermudah pekerjaan perawatan dan karyawan lebih produktif. Kualitas dan keandalan yang sangat diperlukan ini harus diimbangi dengan jadwal dan pemesanan penerbangan komersial, serta urgensi dan kesiapan 24/7 pesawat militer. Jika terjadi kesalahan pada rantai produksi dan logistik , ketersediaan, kualitas dan bahkan keamanan penerbangan komersial maupun militer dapat disusupi .

Evolusi AM dalam industri kedirgantaraan

Di sinilah manufaktur aditif memasuki lokasi. Pada tahap awal evolusi pencetakan 3D , itu adalah metode manufaktur yang sangat inovatif tetapi cukup terbatas. Printer 3D adalah investasi yang mahal, lambat dan terlalu kecil untuk aplikasi industri berskala besar. Selain itu, pasar material sangat terbatas, terutama untuk material teknik, dan produsen printer 3D seringkali hanya mengizinkan material mereka sendiri untuk digunakan dengan printer mereka (vendor lock-in). Saat-saat dalam pencetakan 3D sudah lama berlalu.

Saat ini, manufaktur aditif adalah industri yang berkembang penuh, dengan fleksibilitas yang luar biasa dari kompatibilitas desain dan material-printer, perangkat lunak khusus yang memungkinkan desain yang presisi dan rekayasa balik, sebuah banyak pilihan bahan yang sangat canggih untuk penggunaan yang paling khusus, printer 3D berskala besar dengan area pembuatan yang besar, dan kemampuan untuk menghasilkan potongan ringan yang tidak memiliki kerugian dibandingkan dengan rekan-rekan CNC mereka.

Video 1. Airbus menggunakan solusi AM di lini produksinya. Sumber:Airbus.

Industri kedirgantaraan mengupayakan suku cadang ringan yang dapat bekerja sama baiknya dengan komponen aluminium yang diproduksi secara tradisional . Pengurangan bobot (lightweighting) memungkinkan pesawat terbang lebih cepat, lebih jauh, dan dengan konsumsi bahan bakar lebih sedikit. Setiap pengurangan berat 500 kg berarti konsumsi bahan bakar berkurang sekitar 1 %, yang juga berarti penurunan emisi karbon dioksida.

Kontribusi AM di luar angkasa

Setiap ide untuk inovasi dalam industri kedirgantaraan harus melalui proses penilaian yang sangat teliti untuk memeriksa apakah bahan atau teknologi baru memenuhi peraturan FAA yang banyak dan mendesak untuk keselamatan penerbangan dan pesawat , apakah pesawat itu komersial atau militer. Banyak pesawat usang memiliki komponen yang diproduksi menggunakan bahan yang kemudian menjadi beracun dan perlu diganti, atau bahan yang sudah tidak diproduksi lagi dan perlu dibuat ulang.

Manufaktur aditif perusahaan menawarkan berbagai macam filamen yang disertifikasi oleh FAA karena kekuatan tariknya yang besar, serta ketahanan terhadap bahan kimia dan panas tetapi tanpa efek samping yang berbahaya . Contoh bahan tersebut adalah filamen dari keluarga PAEK, seperti Essentium PEI 9085 ULTEM filamen, Essentium PEEK atau Essentium PEKK . Filamen ini dapat digunakan untuk aplikasi dalam penerbangan. Filamen ULTEM PEI digunakan untuk komponen cetak 3D untuk sistem penerangan, sakelar listrik, rumah, dan soket bohlam.

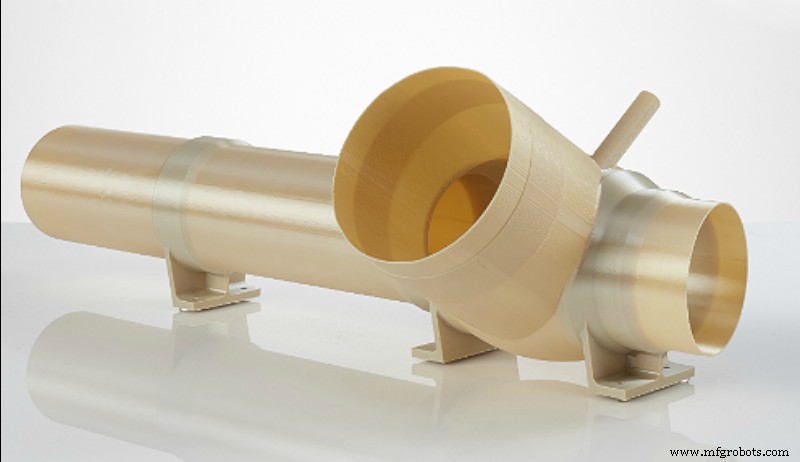

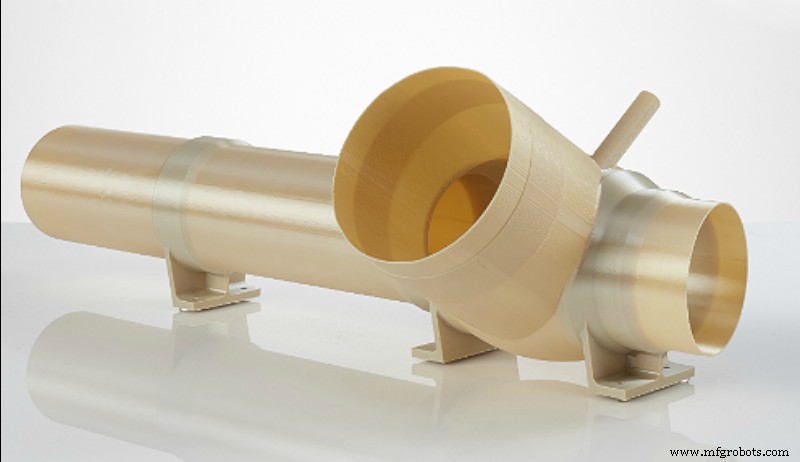

Gambar 1. Saluran kontrol lingkungan yang digunakan dalam kendaraan peluncuran luar angkasa. Dicetak dengan filamen Essentium ULTEM 9085. Sumber:Essentium.

Filamen PEEK telah digunakan dalam industri kedirgantaraan untuk menggantikan komponen mesin aluminium, bantalan, katup, serta saluran cahaya untuk melindungi dan melindungi kabel optik dan sistem kelistrikan di dalam pesawat.

Pemeliharaan internal yang fleksibel dan segera

Peran pencetakan 3D di ruang angkasa telah melewati tahap pembuatan prototipe saja, meskipun AM masih digunakan untuk tujuan itu. Mengingat skala dan biaya produksi dalam industri kedirgantaraan, cara pembuatan prototipe tradisional melalui pencetakan injeksi dan pemesinan CNC memakan waktu dan sumber daya . Pencetakan 3D prototipe pesawat atau bagiannya secara signifikan mengurangi biaya produksi dan penyesuaian prototipe, pemborosan material dan penundaan, serta memungkinkan produksi struktur yang jauh lebih kompleks daripada CNC.

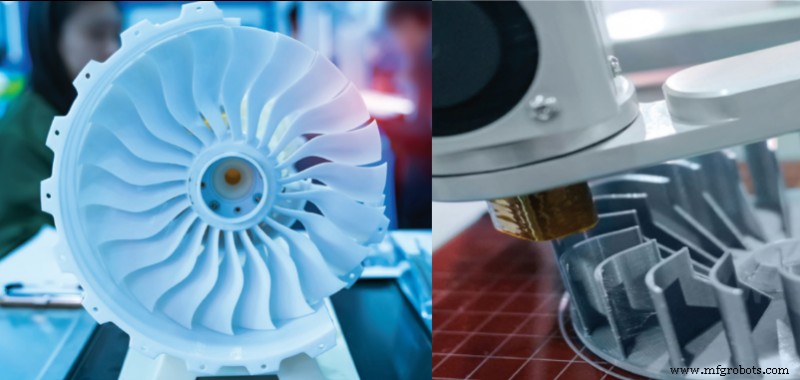

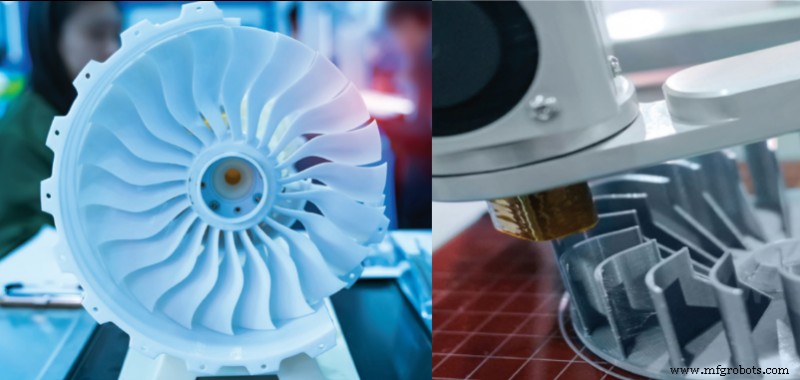

Gambar 2. Prototipe pesawat cetak 3D. Sumber:Essentium.

Terlepas dari pembuatan komponen untuk satelit (antena untuk pesawat ruang angkasa), pesawat tak berawak dan pesawat tak berawak (baling-baling dan bagian mesin), aplikasi AM yang paling umum dalam industri kedirgantaraan adalah produksi komponen darat dan non-kritis non-kritis. -komponen dalam penerbangan yang menahan beban .

Karena pesawat adalah investasi yang cukup mahal, unit pesawat lama sering kali melayani lebih lama dari yang seharusnya. Manufaktur aditif adalah teknologi sempurna untuk tugas pemeliharaan kecil . Ini melibatkan pencetakan 3D yang hilang atau rusak komponen yang tidak penting untuk interior pesawat , seperti tempat cangkir, baki, tutup toilet, saluran udara, panel instrumen, dll. Berkat AM, elemen dapat dibuat ulang meskipun cetak birunya hilang, melalui rekayasa terbalik - memindai bagian tersebut, memprosesnya dalam perangkat lunak desain, lalu mencetaknya secara 3D.

Gambar 3. Turbin dicetak dalam 3D. Sumber:Essentium.

Hal yang sama berlaku untuk semua jenis alat, jig, dan perlengkapan . Dalam hal itu, inovasi dengan pencetakan 3D jauh lebih mudah diimplementasikan karena peralatan pendukung di darat tidak mengalami pengawasan seperti itu oleh FAA sebagai suku cadang laik terbang. Bahkan jika alat asli tidak lagi diproduksi, itu dapat dicetak 3D dari rencana atau dengan mengadaptasi desain alat berdasarkan sekrup atau elemen yang seharusnya sesuai. Dengan pembuatan subtraktif tradisional, proses ini akan memakan lebih banyak waktu dan bahan. Untuk membuat perkakas, jig, dan perlengkapan ringan namun efisien , bahan diperkuat dengan serat karbon, serat kaca, atau logam dapat digunakan. Ini akan menghasilkan bagian hingga 50% lebih ringan dari aluminium tetapi dengan kekuatan dan ketahanan suhu yang sangat baik. Beberapa filamen bagus untuk tujuan ini adalah Essentium HTN CF25 filamen, PA CF filamen, atau ABS MG94 filamen. Selain kekuatan, ketahanan, dan keringanan, beberapa fitur lain yang harus dimiliki oleh filamen yang berorientasi pada industri kedirgantaraan, adalah ketahanan api dan keamanan ESD . Lantai produksi dan zona perawatan adalah ruang dengan suhu tinggi, kemungkinan bahan peledak, dan statis - kombinasi yang sangat berbahaya bagi peralatan dan karyawan. Essentium TPU 90A FR filamen memiliki sifat tahan api, yang secara signifikan meminimalkan risiko kebakaran dan penyebarannya. Itu membuatnya sempurna untuk perkakas, jig, dan perlengkapan yang digunakan di hanggar atau di sekitar pesawat.

Gambar 4. Bagian keamanan yang dibuat dengan Essentium TPU 58D-AS. Sumber:Essentium.

Essentium TPU 58D-AS , di sisi lain, adalah filamen yang dirancang khusus untuk industri kedirgantaraan, untuk pembuatan potongan yang seharusnya dilepas sebelum penerbangan (maka dari itu warna merah untuk menarik perhatian ). TPU 58D-AS mengurangi risiko pelepasan elektrostatis, yang berbahaya bagi manusia dan komponen elektronik, yang sangat penting untuk berfungsinya sistem navigasi pesawat, di antara fungsi lainnya.

Essentium 9085 ULTEM

Essentium MENGINTIP

Essentium TPU 90A-FR tahan api

Essentium TPU 58D-AS

Mengatasi keterbatasan logistik

Memelihara pesawat dalam kondisi aman dan siap terbang serta siap misi dalam industri kedirgantaraan komersial dan militer sangat penting, bahkan lebih penting daripada inovasi konstan. Manufaktur aditif memiliki begitu banyak aplikasi dalam industri tersebut justru karena memungkinkan operator penumpang, perusahaan kurir, dan tentara memiliki kemandirian dan fleksibilitas lebih dalam perawatan pesawat mereka.

Pandemi Covid-19 telah mengubah dunia dalam banyak hal. Tidak terkecuali industri kedirgantaraan, karena banyak rantai pasokan tiba-tiba berhenti untuk jangka waktu yang tidak terduga . Itu telah menghentikan operasi produksi, pemeliharaan dan pengiriman karena ketergantungan pada kontraktor dan perusahaan pengiriman, akibat dari model manufaktur tradisional. Banyak maskapai komersial menderita kerugian finansial yang besar karena pembatalan penerbangan , dan itu berarti harus mencari cara baru untuk mengurangi biaya . Manufaktur aditif bisa menjadi jawabannya.

Dengan manufaktur tradisional , seperti CNC, produksi komponen yang aman ESD, komponen tahan korosi, dan komponen suhu tinggi kemungkinan besar akan memerlukan penggunaan layanan mahal tiga kontraktor yang berbeda , bervariasi dan waktu tunggu yang lama (juga bergantung pada pemasok kontraktor), dan pengiriman yang rumit atau tidak mungkin dilakukan untuk pesawat militer yang ditempatkan di luar negeri.

Gambar 5. Contoh manufaktur iteratif. Sumber:Essentium.

Masalah lainnya adalah alat sekali pakai atau suku cadang pengganti terbatas ada di mana-mana di industri kedirgantaraan. Beralih ke cetakan injeksi atau pemesinan CNC untuk membuat alat unik untuk penggunaan satu kali saja akan menyiratkan biaya yang tidak perlu dan waktu tunggu yang tidak perlu. Semua itu dapat diselesaikan dengan pencetakan 3D, karena satu printer 3D dapat digunakan di lokasi untuk memproduksi semua komponen tersebut dengan filamen teknis canggih yang berbeda dengan biaya yang jauh lebih rendah dan dengan risiko keterlambatan yang lebih rendah. Cara pembuatan ini juga menghilangkan kebutuhan pergudangan suku cadang di seluruh dunia untuk melakukan tugas pemeliharaan, karena setiap suku cadang yang dibutuhkan dapat dicetak 3D di mana saja kapan saja sesuai permintaan. Semua peningkatan kecil tersebut mengarah pada penyederhanaan keseluruhan dan pemendekan rantai pasokan dan produksi di ruang angkasa, yang akibatnya mengurangi biaya, dan menyeimbangkan jejak karbon yang ditinggalkan pesawat .

Contoh kehidupan nyata

Contoh penerapan teknologi AM yang bagus dalam konteks kedirgantaraan kehidupan nyata adalah Kotak Poros perusahaan. Mereka mengembangkan platform drone untuk SkyFire , untuk kehutanan dan perlindungan kebakaran mereka klien. Unsur-unsur ini harus mampu bertahan dalam kondisi operasi pemadam kebakaran lintas udara skala besar - api, air, dan angin. Suku cadang diproduksi dengan biaya terendah dan dengan waktu tunggu tercepat dibandingkan dengan persaingan. Bagian tengah drone dicetak 3D dengan Essentium HTN CF25 filamen dan penutup samping dengan PA CF filamen. Kedua materi tampil melampaui harapan dalam uji terbang , menunjukkan sifat mekanik yang hebat dan kecepatan tinggi.

Video 2. Bagian cetakan 3D untuk platform pendaratan drone oleh Axle Box. Sumber:Essentium.

Kerusakan yang sangat umum di pesawat adalah kegagalan hidrolik , sebagian besar karena berat pesawat dan tekanan yang dialaminya selama penerbangan. Proses perbaikan kerusakan hidrolik dulunya sangat memakan waktu dan tenaga, karena memerlukan beberapa teknisi untuk mengakses sumber kerusakan dan kemudian menahan penggantinya saat sedang dipasang. Kegagalan hidrolik tersebut terjadi begitu sering dan sangat mahal untuk diperbaiki sehingga produsen kedirgantaraan besar memutuskan untuk mencetak 3D penahan yang akan menahan suku cadang pengganti, tanpa memerlukan tenaga kerja tambahan untuk membantu proses .

Pengenalan manufaktur aditif untuk kedirgantaraan telah menjadi pengembangan terobosan untuk AM dan industri kedirgantaraan . Ini telah menjadi tantangan yang menarik dan mengubah dunia pencetakan 3D karena banyaknya bahan khusus dengan sifat canggih yang dibutuhkan dalam industri kedirgantaraan. Dan untuk industri kedirgantaraan, ini merupakan langkah besar menuju fleksibilitas desain yang lebih besar, pengurangan biaya, dan kemandirian logistik, berkat kemungkinan kecepatan, skala, dan iterasi yang mengesankan yang diberikan pencetakan 3D.

Essentium 9085 ULTEM

Essentium 9085 ULTEM  Essentium MENGINTIP

Essentium MENGINTIP  Essentium TPU 90A-FR tahan api

Essentium TPU 90A-FR tahan api  Essentium TPU 58D-AS

Essentium TPU 58D-AS