Tahun 2020 merupakan tahun yang sangat penting bagi industri kesehatan. Ketika rumah sakit dibanjiri kasus COVID-19, permintaan peralatan kesehatan dan perangkat pelindung melonjak, membuat rantai pasokan medis terganggu.

Dengan kekurangan rantai pasokan, banyak rumah sakit beralih ke produsen lokal untuk membantu memproduksi komponen untuk ventilator, pelindung wajah, masker pernapasan, dan pengujian swab.

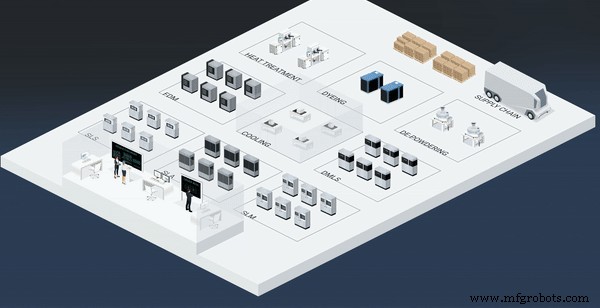

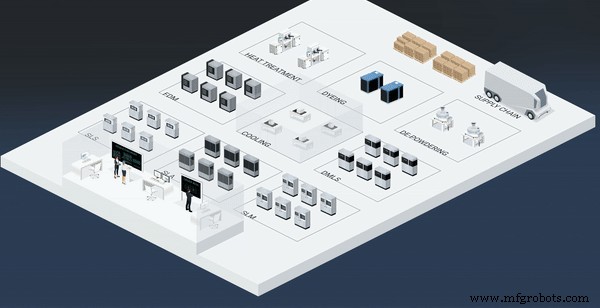

Banyak dari perusahaan lokal ini adalah biro layanan pencetakan 3D. Mereka memberikan kesempatan untuk merancang, mengevaluasi, dan memproduksi suku cadang dalam hitungan hari, sehingga rumah sakit dapat menerima suku cadang vital sesegera mungkin.

Dalam arti tertentu, awal pandemi menyoroti pencetakan 3D dan potensinya untuk produksi suku cadang yang sangat dibutuhkan secara cepat dan fleksibel.

Namun, industri medis menyadari potensi ini jauh sebelum pandemi. Rumah sakit dan produsen perangkat medis sama-sama telah menggunakan pencetakan 3D untuk berbagai aplikasi yang terus berkembang selama bertahun-tahun.

Dari model anatomi dan instrumen bedah hingga implan dan prostesis, peluang untuk pencetakan 3D medis benar-benar luas.

Pencetakan 3D – dengan kapasitasnya untuk personalisasi dan produksi yang fleksibel – akan memegang posisi fundamental di masa depan perawatan kesehatan. Pasar AM medis sudah diperkirakan lebih dari $1 miliar, dan jumlah ini hanya akan meningkat, mencapai $6 miliar pada tahun 2027.

Namun untuk memanfaatkan AM sepenuhnya dalam bidang medis, perusahaan yang mengadopsi teknologi tersebut perlu mengatasi beberapa tantangan dalam mengelola data, mematuhi peraturan, dan memastikan produksi AM berulang yang hemat biaya.

Di bawah ini, kami melihat lebih dekat setiap tantangan ini dan potensi digitalisasi dan perangkat lunak untuk menyelesaikannya.

Mengelola data dalam pembuatan aditif medis

Mengumpulkan dan memelihara data lengkap tentang bagaimana perangkat medis diproduksi dan diperiksa secara akurat adalah yang terpenting. Namun, pengumpulan data di AM tetap merupakan proses yang sangat manual, rentan terhadap kesalahan dan kesenjangan data audit.

Ketika satu sistem melacak kemajuan proyek, sementara yang lain digunakan untuk penjadwalan produksi, dan yang ketiga - untuk kontrol kualitas, informasi tentang keseluruhan proses menjadi sangat terfragmentasi.

Pada dasarnya, setiap sistem mengelola versi kebenarannya, dan menyinkronkan data di seluruh sistem memakan waktu yang dapat digunakan lebih efisien.

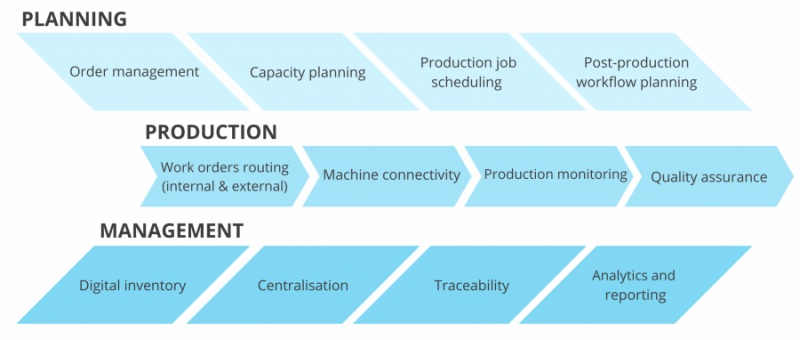

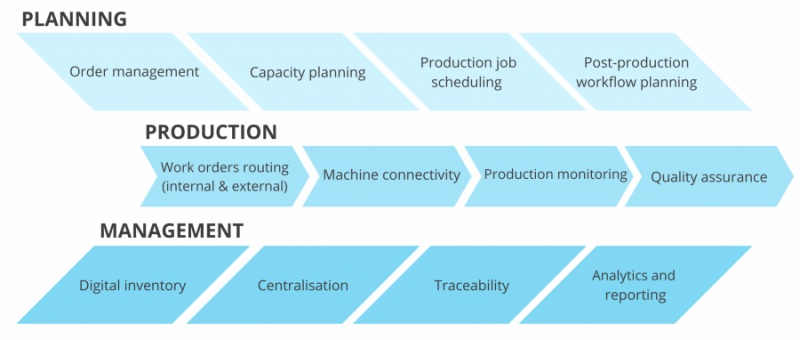

Solusi yang lebih baik untuk penanganan data yang lebih baik adalah dengan mendigitalkan dan memusatkan proses manajemen produksi. Digitalisasi memudahkan untuk menghubungkan dan mengintegrasikan sistem tertutup, sementara sentralisasi membantu menyimpan data produksi penting di satu tempat, memperbaruinya secara instan jika ada perubahan, dan melacak perubahan ini.

Cara terbaik untuk mendigitalkan dan memusatkan data produksi manufaktur aditif bisa dibilang melalui sistem eksekusi manufaktur (MES).

Kemampuan perangkat lunak MES modern dalam memastikan transparansi data sangat besar. Pada dasarnya, solusi MES tambahan dapat membantu membangun alur kerja digital, yang memungkinkan Anda mengatur kemampuan untuk menangkap, memperkaya, dan berbagi informasi yang terdefinisi dengan baik, akurat, koheren, dan terkini di seluruh perusahaan dan di luarnya.

Misalnya, setiap bagian menerima nomor seri unik di MES, yang dengannya Anda dapat melacak setiap langkah yang dilalui bagian, misalnya, operasi pasca-pemrosesan dan prosedur inspeksi.

Yang penting, Anda dapat mengintegrasikan MES dengan sistem AM Anda untuk memantau printer 3D secara real time dan mengumpulkan data tentang kinerjanya.

Kemampuan untuk menyimpan parameter produksi yang relevan, seperti waktu pencetakan pekerjaan, suhu, intensitas laser, dll., serta hasil cetak, memberi tim produksi pandangan yang jelas tentang parameter mana yang menghasilkan pekerjaan pencetakan dengan kualitas tertinggi atau yang mengarah ke kegagalan. Menganalisis data ini dapat meningkatkan kualitas, yang pada akhirnya mendorong peningkatan produktivitas.

Memastikan produksi berulang

Sementara teknologi AM matang cukup cepat, pengulangan produksi masih sulit dicapai. Berbagai faktor dapat menyebabkan masalah pengulangan, termasuk kualitas material, kesalahan selama penjadwalan produksi, orientasi bagian dalam platform build, dan kalibrasi mesin.

Dalam pembuatan perangkat medis, semua langkah dan parameter produksi harus ditentukan, dilacak, dan dikontrol untuk memungkinkan konsistensi antar bagian. Ini membutuhkan proses manufaktur yang dirancang dan dijalankan dengan baik. Salah satu yang akan sulit untuk ditetapkan ketika proses produksi terisolasi dan tidak bekerja secara sinkron.

Saat mengalami kurangnya pengulangan produksi, solusinya adalah menerapkan manufaktur aditif berulang melalui otomatisasi alur kerja.

Otomatisasi alur kerja memungkinkan untuk menetapkan aturan di mana tugas dipicu dan dialihkan secara otomatis antara orang, teknologi, dan data.

Jadi, misalnya, ketika Anda memiliki pesanan untuk memproduksi bagian titanium dalam sumbu Z, bagian tersebut dapat ditetapkan ke mesin tertentu sesuai dengan parameter yang ditentukan secara otomatis, mengurangi kemungkinan penjadwalan bagian dalam orientasi yang salah atau ke pencetak 3D yang salah.

Otomatisasi alur kerja adalah bagian penting dari solusi MES aditif modern. Dalam perjalanan untuk menskalakan, MES membantu Anda mengidentifikasi, mereplikasi, dan menegakkan apa yang berhasil, serta mengendalikan dan merevisi apa yang tidak. Dengan cara ini, ini menghilangkan inkonsistensi yang timbul dari proses manual berbasis kertas, memperkuat kemampuan Anda untuk mencetak komponen medis 3D berulang kali.

Temukan lebih lanjut tentang otomatisasi AM:Di Mana Anda dalam Perjalanan Otomasi Manufaktur Aditif Anda?

Memenuhi persyaratan peraturan dan kualitas untuk perangkat medis cetak 3D

Seperti halnya produk apa pun yang digunakan dalam industri medis, produsen perangkat medis cetak 3D harus mematuhi standar dan peraturan yang disediakan oleh lembaga perawatan kesehatan seperti FDA dan EMA.

Di AM, daripada fokus pada kepatuhan, regulator mencari produsen untuk mengalihkan fokus mereka untuk memastikan kualitas dibangun ke dalam produk dan proses daripada diperiksa di akhir.

Melakukannya tanpa sistem digital khusus untuk mendukung kontrol dan pemantauan proses produksi hampir tidak mungkin.

MES aditif modern dapat membantu perusahaan memvalidasi proses, menghilangkan banyak kesulitan yang terkait dengan audit, dan mengurangi biaya dan risiko dalam kontrol kualitas.

Mari kita ambil proses audit sebagai contoh. Jika tim audit datang ke fasilitas pencetakan 3D dan menuntut bukti terdokumentasi bahwa proses AM tertentu terkendali, sistem berbasis kertas tradisional untuk menyimpan data mempersulit penyediaan informasi yang diperlukan dengan cepat.

Data historis mungkin disimpan di luar lokasi dan membutuhkan waktu berhari-hari untuk diambil. Semakin banyak waktu yang harus dihabiskan inspektur di fasilitas, semakin banyak informasi yang mungkin diminta, sehingga meningkatkan beban kerja staf yang mendukung audit.

MES mengontrol proses dan memberlakukan prosedur, dan data secara otomatis dicatat dengan keterlacakan lengkap di seluruh lini produksi. Ini berarti bahwa bahkan pada tingkat yang paling dasar, memiliki dokumentasi dan informasi tentang proses yang tersedia dengan cepat di mana pun dan kapan pun diperlukan, mengurangi jam kerja yang dibutuhkan untuk melakukan audit.

Selain mendemonstrasikan proses dengan cepat dalam atau kembali terkendali, sistem manajemen pencetakan 3D lebih lanjut memberikan tingkat kenyamanan kepada badan pengawas bahwa mereka akan tetap seperti ini.

Melalui kontrol proses yang ketat ini, pengurangan variabilitas produksi, keterlacakan, dan perekaman semua informasi yang terkait dengan produksi AM dengan aman, MES aditif memberikan dukungan yang kuat untuk kepatuhan terhadap peraturan medis, termasuk ISO 13485, 21 CFR Part 11, dan 820.

Aktifkan utas digital dalam pembuatan aditif medis

Tentu saja, manfaat dari MES aditif modern yang siap untuk masa depan lebih dari sekadar membantu menangani persyaratan peraturan secara efisien. Seperti yang telah kita lihat, ada keuntungan yang bisa diperoleh dalam operasi yang disederhanakan dan distandarisasi, dan fasilitasi manajemen produksi berbasis data tanpa kertas.

Tetapi manfaat terbesar dari MES aditif mungkin adalah kemampuan untuk mengatur dan menghubungkan operasi manufaktur aditif Anda menjadi satu utas digital, bertindak sebagai katalis untuk peningkatan berkelanjutan dan pertumbuhan yang terukur.

Pelajari bagaimana AMFG dapat membantu Anda mulai mengumpulkan data, menstandarkan, dan mengotomatiskan proses dengan MES hari ini