Wawancara Pakar:VP Kemitraan Teknologi VELO3D untuk Memperluas Kemampuan Metal 3D Printing

Pencetakan 3D logam mungkin merupakan teknologi yang inovatif, tetapi bukan tanpa tantangan. Ini adalah proses yang membutuhkan pertimbangan desain yang memakan waktu, pasca-pemrosesan, dan tingkat coba-coba untuk mencapai pencetakan yang sukses. Dalam upaya untuk mengatasi ini dan tantangan terkait lainnya, perusahaan yang berbasis di California, VELO

3D

, baru saja meluncurkan printer 3D logam Sapphire berbasis laser tahun lalu.

Hasil dari pengembangan selama empat tahun, printer Sapphire memiliki dua elemen kunci:teknologi Intelligent Fusion™ dan perangkat lunak persiapan cetak Flow. Kedua fitur tersebut bekerja bersama-sama untuk memungkinkan manfaat yang berpotensi mengubah permainan, seperti peningkatan pengulangan dan cetakan bebas dukungan. Yang terakhir, khususnya, dimungkinkan berkat kemampuan printer Sapphire untuk mencetak overhang ekstrim tanpa memerlukan struktur pendukung.

Dalam Wawancara Ahli minggu ini, kami berbicara dengan Zachary Murphree, Wakil Presiden Teknologi Kemitraan di VELO

3D

, untuk membahas nilai teknologi Intelligent Fusion™, aplikasinya yang paling menarik, dan apa yang akan terjadi selanjutnya untuk sektor AM logam.

Bisakah Anda ceritakan sedikit tentang VELO

3D

?

VELO

3D

didirikan dengan tujuan untuk memperluas aplikasi untuk manufaktur aditif logam.

VELO

3D

didirikan dengan tujuan untuk memperluas aplikasi untuk manufaktur aditif logam.

Sebagian dari apa yang mendorong pendirian ini adalah rasa frustrasi seputar manufaktur aditif yang dialami pendiri kami, Benny Buller, ketika mencoba membuat suku cadang untuk produksi. Metal AM gagal memenuhi beberapa janji yang telah dibuat, seperti kerumitan tanpa biaya dan percepatan proses pengembangan produk.

Ada beberapa poin pembicaraan besar seputar AM metal yang tidak sepenuhnya benar. Bagian dari tujuan kami adalah menghilangkan frustrasi itu dan memperluas jangkauan aplikasi sehingga metal AM benar-benar memenuhi janjinya.

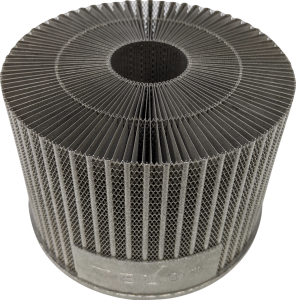

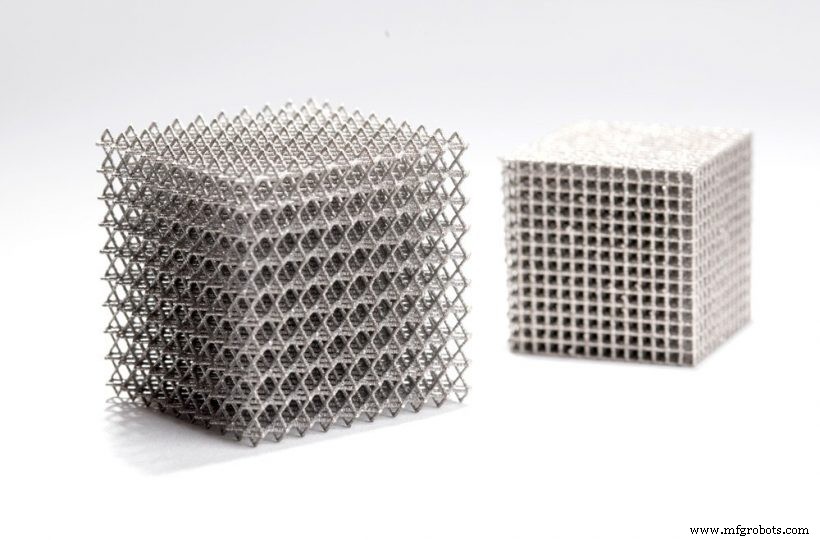

Untuk mencapai tujuan ini, kami melihat kembali proses untuk memahami fisika fundamentalnya. Dengan sepenuhnya memahami prosesnya, kami telah mengembangkan sistem yang mampu mencetak hal-hal yang sebelumnya dianggap tidak dapat dicetak dan memperluas jangkauan geometri yang dapat dianggap hemat biaya untuk pembuatan aditif.

Begitulah cara kami mengembangkan dua produk utama kami:printer logam Sapphire dan perangkat lunak Flow. Kedua produk ini membentuk sistem yang memungkinkan pencetakan 3D bagian yang tidak dapat diproduksi dengan sistem lain.

VELO

3D

keluar dari mode siluman dengan printer Sapphire tahun lalu, meluncurkan perusahaan secara publik di Pameran Dagang Manufaktur Internasional. Nilai apa yang dibawa sistem Anda ke pasar?

Salah satu hal penting yang coba kami tekankan adalah bahwa teknologi kami bukan hanya perangkat keras fisik. Printer Sapphire adalah bagian yang paling terlihat dari solusi kami, tetapi hanya satu komponen. Agar sistem dapat melakukan apa yang dapat dilakukannya, diperlukan perangkat lunak persiapan cetak Flow kami. Proses tidak dapat dijalankan pada sistem lain; kami benar-benar harus mengembangkan perangkat keras dari bawah ke atas untuk mengaktifkan proses yang kami jalankan.

Kombinasi ini memungkinkan kami untuk mencapai manufaktur tanpa dukungan, yang turun ke kontrol proses. VELO

3D

telah difokuskan pada itu sejak awal. Dengan mengontrol proses dan menjalankannya di jendela yang sangat sempit, kami dapat mencetak komponen pada sudut yang sangat rendah tanpa penyangga.

Bagaimana cara kerja teknologi?

Prosesnya dimulai dengan geometri CAD. Kami bekerja dengan geometri CAD yang mendasarinya dan bukan dengan format file tesselated seperti file STL. File CAD pertama kali diimpor ke perangkat lunak persiapan cetak Flow kami.

Perangkat lunak ini memungkinkan Anda untuk mengarahkan bagian dan tempat yang mendukung — agak mirip dengan apa yang dapat dilakukan dengan beberapa solusi perangkat lunak yang ada. Namun yang berbeda di sini adalah perangkat lunak Flow kami sangat peka terhadap proses. Fakta bahwa itu telah dikembangkan bersama dengan perangkat keras berarti bahwa ini adalah sistem yang sangat terintegrasi.

Perangkat lunak ini juga dapat memprediksi faktor-faktor seperti kapan bagian-bagian akan berubah bentuk atau ketika kegagalan dukungan akan terjadi selama pembuatan, dan dapat memberikan umpan balik tentang orientasi dan dukungan bahkan sebelum pencetakan dimulai.

Kami juga memiliki fitur koreksi deformasi yang memungkinkan kami untuk melakukan pra-deformasi geometri sehingga bagian yang Anda keluarkan dari mesin pada akhir cetakan memiliki geometri yang benar. Ini adalah perangkat lunak simulasi termal.

Bagian terakhir dari perangkat lunak persiapan cetak adalah penetapan parameter. Ini, sekali lagi, terintegrasi erat dengan perangkat keras sehingga kami dapat menentukan parameter jalur pahat dengan cara yang sangat spesifik untuk geometri suatu bagian. Parameter ini jauh lebih bernuansa daripada yang Anda dapatkan dari beberapa sistem manufaktur aditif logam konvensional.

Semua ini bersama-sama memberi Anda file cetak yang mencakup banyak kecerdasan proses. Itulah mengapa kami menyebut teknologi kami Intelligent Fusion.

Printer Sapphire dirancang untuk menjalankan instruksi build tersebut dengan cara yang sangat terkontrol. Banyak keberhasilan yang kita miliki dibangun tidak hanya dengan mengendalikan atmosfer, ruang, lapisan serbuk dan aliran gas dengan sangat ketat, tetapi juga proses itu sendiri.

Salah satu hal yang kami miliki pada sistem ini adalah sistem kontrol kolam lelehan loop tertutup yang memungkinkan kami untuk mencapai suhu target agar prosesnya berhasil. Kami juga memiliki pelapis ulang non-kontak yang memungkinkan kami membuat suku cadang dengan cara yang tidak dapat dilakukan pada sistem lain.

Dapatkah Anda memperluas tantangan spesifik yang dipecahkan oleh teknologi Anda?

Ketika berbicara dengan pelanggan, saya telah melihat dengan jelas bahwa para insinyur sangat tertarik untuk menggunakan AM logam sebagai teknik manufaktur.

Tetapi meskipun industri berusia tiga puluh tahun, masih banyak ketidakmatangan dalam cara pembuatan suku cadang, terutama bila Anda membandingkannya dengan metode pembuatan yang sudah ada.

Saat Anda mencetak suku cadang, seringkali sulit untuk membuatnya dapat dicetak pada awalnya. Banyak yang bermuara pada batasan geometris. Contoh terbesar dari ini adalah aturan standar 45 derajat, ketika Anda tidak dapat mencetak overhang yang tidak didukung yang kurang dari 45 derajat dari horizontal. Meskipun ini adalah standar, orang-orang telah mendorongnya sedikit lebih rendah. Tergantung pada bahan dan mesinnya, Anda bisa mencapai 40 atau 35 derajat.

Meskipun telah ada beberapa inovasi, ini masih merupakan batasan yang cukup mendasar. Ini berarti bahwa seringkali Anda harus meletakkan penyangga di tempat-tempat yang akan sangat sulit, jika bukan tidak mungkin, untuk dihilangkan setelahnya.

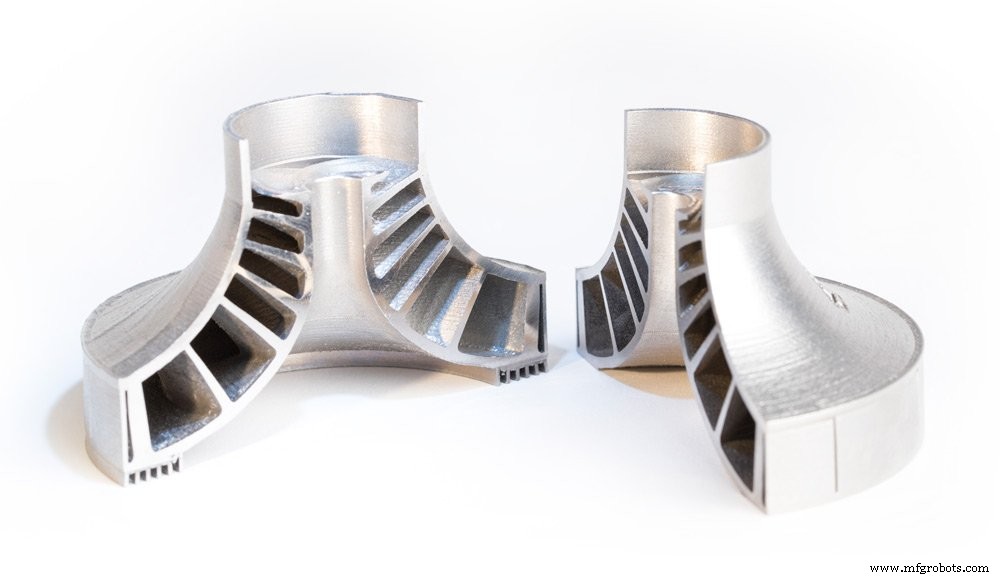

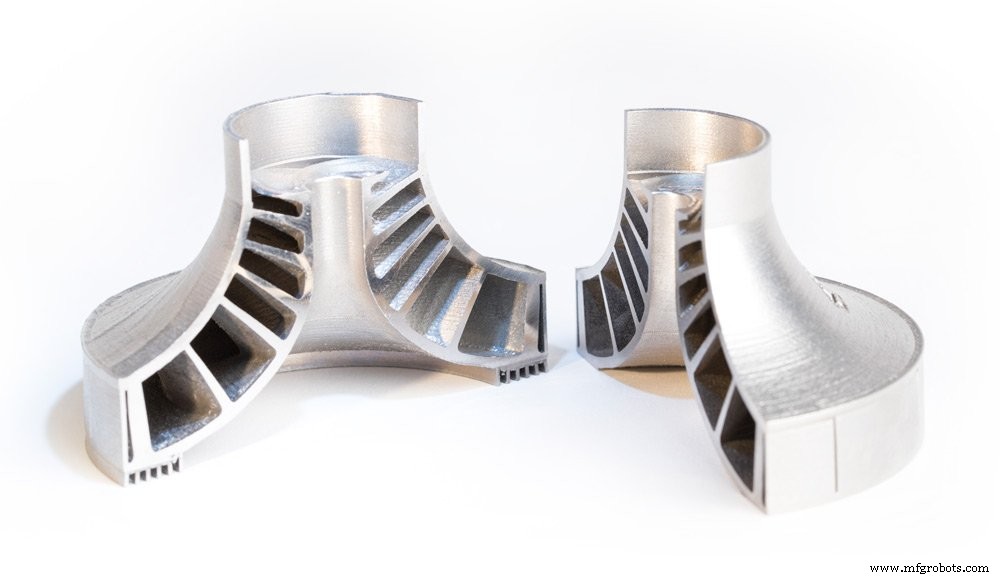

Jika Anda melihat volute untuk housing pompa atau housing turbo, yang merupakan bagian berbentuk toroidal, terlihat seperti donat berongga, penyangga di bagian dalam berarti bukan kandidat yang baik untuk logam SAYA.

Impeler terselubung adalah tantangan lain. Untuk waktu yang lama orang ingin, tetapi benar-benar berjuang, untuk mencetak bagian-bagian itu.

Di dunia turbin gas, Anda memiliki blisk, bilah, dan urat stator yang semuanya merupakan kandidat yang baik untuk aditif, tetapi jumlah dukungan yang harus Anda tambahkan untuk mencetaknya berhasil membuat AM tidak ideal larutan. Jika bukan karena itu, bagian-bagian ini akan menjadi kandidat yang sangat baik untuk pencetakan 3D karena cukup sulit untuk diproduksi dengan metode lain.

Jadi dengan mendorong batas desain dengan kemampuan mencetak hingga 5 -10 derajat tanpa penyangga dengan permukaan akhir yang bagus, kami mengaktifkan banyak aplikasi berbeda.

Bagaimana Anda memposisikan teknologi Anda di samping teknologi pencetakan 3D logam lainnya?

Itu tergantung pada apa yang Anda lakukan. Ada aplikasi yang sekarang cukup sukses di metal AM. Mungkin ada manfaat dari menggunakan VELO

3D

dukungan teknologi bebas untuk mempercepat produksi. Tetapi pada akhirnya, ada orang yang mencetak bagian yang sangat bagus di sistem lain.

Jadi saya pikir dalam hal aditif, pasti ada ruang untuk banyak pemain yang berbeda. Ketika Anda membandingkan ukuran industri AM dengan ukuran industri manufaktur tradisional, kami memiliki banyak ruang untuk tumbuh sebelum menjadi dunia anjing-makan-anjing.

Meskipun kami berpikir bahwa teknologi kami dapat menggantikan banyak teknologi saat ini, itu tidak berarti bahwa tidak ada ruang untuk yang lain juga.

Di industri mana Anda melihat peluang pertumbuhan terbesar untuk VELO

3D

?

Tidak mengherankan, kedirgantaraan adalah industri utama karena mereka telah menjadi pengguna awal pencetakan 3D. Alasannya cukup jelas:mereka melakukan manufaktur bernilai tinggi, mereka memiliki suku cadang yang mahal untuk diproduksi dan memiliki banyak kerumitan geometris sehingga mereka dapat mengambil manfaat dari AM logam.

Dan industri kedirgantaraan sangat luas. Ada propulsi, yang dapat Anda urai menjadi turbin gas atau aplikasi pernapasan non-udara seperti mesin roket, yang merupakan aplikasi lain yang sangat bagus. Selanjutnya, Anda memiliki aerostruktur — komponen struktural aktual — dalam penerbangan dan struktur satelit di luar angkasa

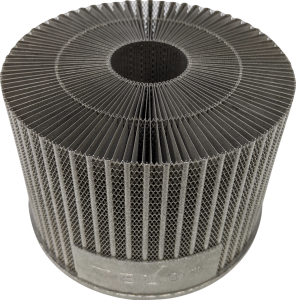

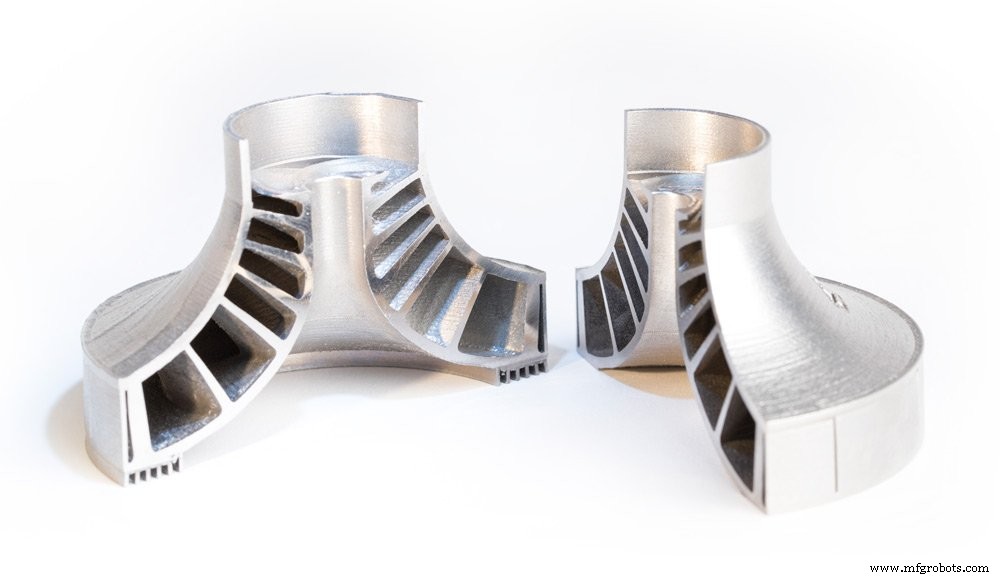

Ada juga banyak aplikasi di sisi elektronik, terutama di sekitar enklosur dan komponen frekuensi radio. Penukar panas adalah komponen lain yang sulit dibuat secara tradisional, tergantung pada geometrinya. Jadi di luar angkasa, ada banyak hal yang harus dikejar.

Kemudian ada peluang untuk AM logam dalam aplikasi industri, terutama karena agak mirip dengan dirgantara. Meskipun tidak bernilai tinggi, aplikasinya dapat mencakup komponen daya fluida atau suku cadang jenis pompa, manifold, dan penukar panas lainnya.

Apa saja masalah terbesar yang Anda lihat saat pelanggan menghubungi Anda?

Tantangan terbesar adalah seputar geometri yang bisa dicetak.

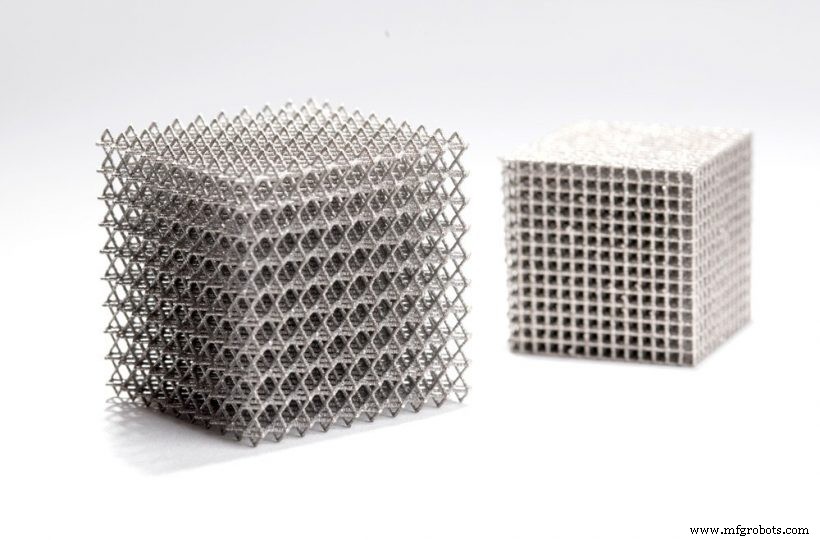

Hal besar lainnya yang perlu diperhatikan industri agar lebih diterima secara luas adalah variasi part-to-part. Jika Anda seorang insinyur yang merancang suku cadang untuk AM logam dan itu adalah komponen penting, Anda harus mengambil pukulan yang cukup besar pada izin desain Anda untuk dapat menggunakan aditif logam.

Alasannya adalah konsistensi materi yang keluar dari sistem belum tentu seperti yang Anda inginkan. Anda harus mendesain untuk bagian terlemah yang mungkin Anda dapatkan, yang berarti Anda tidak sepenuhnya memanfaatkan beberapa kemampuan AM, terutama dalam hal ringan atau peningkatan kinerja. Anda harus memiliki banyak margin yang dibangun di bagian Anda.

Salah satu hal yang juga coba kami tangani dengan sistem kami, dan dengan banyak kemampuan metrologi bawaan, adalah bagian-ke-bagian, build-to-build dan variasi mesin-ke-mesin, serta sifat mekanik dari bagian akhir.

Itu adalah sesuatu yang akan membuka banyak pintu karena masih ada keraguan seputar penggunaan AM logam, dan orang-orang tidak 100% yakin dengan apa yang akan mereka keluarkan di akhir zaman. hari.

Saran apa yang akan Anda berikan kepada perusahaan yang ingin mengadopsi teknologi AM logam, tetapi tidak tahu harus mulai dari mana?

Ada motivasi berbeda di balik adopsi teknologi AM. Beberapa orang memiliki dorongan perusahaan untuk hanya mengadopsi AM logam. Tapi itu belum tentu sesuatu yang mengarah pada kasus menarik untuk aditif logam.

Menurut saya sangat penting untuk memiliki alasan kuat untuk membutuhkan aditif logam. Banyak kali perusahaan akan berkata, “Bagaimana jika kita membuat bagian yang sama persis dengan aditif logam? Bagaimana kita melakukan perbandingan biaya? Apakah kita memasukkan semuanya ke dalam matriks dan mencari tahu apa yang paling hemat biaya?” Itu tidak serta merta mengambil keuntungan dari semua penawaran aditif logam.

Dalam hal ini, AM logam adalah alat lain di kotak peralatan manufaktur. Anda harus memiliki rasa sakit untuk melakukan transisi. Jadi Anda perlu memiliki bagian yang perlu Anda buat, atau Anda mengalami kesulitan membuat dengan beberapa teknik manufaktur lain, atau Anda membutuhkan lebih banyak fungsionalitas dari produk akhir yang mengharuskan Anda merancang fitur dan geometri baru.

Bagaimana Anda menggambarkan keadaan industri AM saat ini, dan bagaimana Anda melihatnya berkembang selama lima tahun ke depan?

AM Metal semakin matang. Ada beberapa kasus yang jelas dari perusahaan yang berhasil masuk ke produksi. Kami mencapai titik belok dan jumlah bagian yang benar-benar masuk ke produksi meningkat.

Lima tahun dari sekarang, Anda akan melihat banyak produsen kontrak yang telah meningkatkan skalanya dan memiliki ratusan sistem ini di lantai mereka, memproduksi suku cadang dengan kontrak produksi jangka panjang. Industri telah bekerja ke arah itu untuk waktu yang lama.

Orang-orang mulai percaya dengan aditif logam sebagai solusi. VELO

3D

adalah teknologi akan memainkan peran besar dalam hal itu karena tujuan kami adalah untuk mempercepat produksi dan memberikan kepercayaan orang pada kualitas bagian yang keluar di akhir cetakan.

Dengan gabungan kedua hal tersebut, Anda dapat mulai menarik lebih banyak aplikasi yang mungkin dipertanyakan hari ini tetapi sebenarnya bisa menjadi kandidat yang baik untuk AM.

Apakah ada tren tertentu yang membuat Anda bersemangat?

Ada beberapa tren menarik yang kita lihat.

Salah satu area yang sangat menarik bagi saya adalah pasar luar angkasa, khususnya di sekitar roket dan satelit kecil.

Ada yang inovatif perusahaan yang melakukan iterasi dengan cepat dan memiliki siklus pengembangan yang cepat. Mereka mencari suku cadang bernilai tinggi yang selaras dengan kemampuan VELO

3D

adalah Sistem safir. Ini adalah pasar yang cepat diadopsi dan akan tumbuh dengan jumlah yang cukup besar.

Hal hebat lainnya adalah bahwa pasar ini memiliki banyak kedekatan dan juga masuk ke pasar kedirgantaraan yang lebih tradisional. Perusahaan yang lebih kecil dan lebih cepat ini dapat menyelesaikan beberapa hal selama lima tahun ke depan yang akan menarik kontraktor pertahanan besar dan perusahaan kedirgantaraan.

Seperti apa pengembangan material di VELO

3D

? Apakah ada rencana untuk lebih memperluas portofolio materi Anda?

Saat ini kami sedang mencetak di Inconel 718 dan Ti64. Kami mencoba untuk didorong oleh pelanggan, jadi pengembangan material kami di masa depan akan didorong oleh kasus bisnis yang kuat.

Ada kasus bisnis yang kuat di sekitar titanium dan aluminium lainnya, tetapi tidak harus bahan yang sama yang merupakan penawaran umum dari produsen logam AM lainnya. Kami ingin memenuhi kebutuhan pelanggan yang spesifik dan responsif terhadap apa yang diminta pasar daripada apa yang mungkin terjadi saat ini.

VELO

3D

baru-baru ini bermitra dengan Praxair. Apa arti kemitraan ini bagi Anda?

Kami memiliki hubungan yang sangat baik dengan Praxair Surface Technologies. Mereka adalah salah satu vendor bedak bersertifikat kami.

Kami berusaha memastikan bahwa pelanggan kami memiliki akses ke bahan baku berkualitas tinggi dan Praxair benar-benar pemasoknya. Bersama mereka, kami sedang mengerjakan pengembangan paduan baru dan memastikan bahwa pelanggan kami puas dengan paduan yang mereka dapatkan dari pemasok mereka.

Apa reaksi dari pelanggan Anda sejak Anda meluncurkannya?

Sudah positif. Saya benar-benar merasakan bahwa pelanggan kami senang ketika mereka melihat luasnya sepenuhnya dari apa yang kami ambil di sini, dan bagaimana kami telah mulai memecahkan banyak masalah yang ada dengan perangkat lunak dan perangkat keras di sekitar logam AM . Itu menunjukkan menjadi perusahaan yang digerakkan oleh pelanggan:memahami tantangan yang dihadapi pelanggan kami dan mengembangkan solusi untuk membuat hidup mereka lebih baik.

Secara umum, saya suka memberikan tur di VELO

3D

, karena responsnya selalu sangat antusias, dan orang-orang tampaknya sangat bersemangat untuk mulai menggunakan teknologi tersebut dan menerapkannya sendiri.

Akhirnya, seperti apa VELO di tahun 2019

3D

?

2019 akan menjadi tahun yang sangat menyenangkan bagi VELO

3D

. Kami mulai memasuki pasar, dan orang-orang menjadi lebih sadar akan perusahaan dan kemampuan kami. Kami melihat bahwa baik dalam permintaan untuk sistem dan untuk suku cadang yang dicetak pada sistem dan untuk sistem itu sendiri.

Bagi kami, ini akan menjadi tahun teknologi bebas dukungan, ketika kami benar-benar mulai membuat orang mendesain VELO

3D

menjadi produk akhir mereka.

Untuk mempelajari lebih lanjut tentang Velo

3D

, kunjungi:www.velo3d.com

VELO

3D

didirikan dengan tujuan untuk memperluas aplikasi untuk manufaktur aditif logam.

VELO

3D

didirikan dengan tujuan untuk memperluas aplikasi untuk manufaktur aditif logam.