Mengapa Metrologi Optik Bergerak

Baru-baru ini, kekuatan metrologi optik dikombinasikan dengan otomatisasi telah diakui. Apa yang membuat otomatisasi operasi metrologi begitu penting?

Memindahkan metrologi ke proses, daripada menyimpannya hanya di lab kualitas, akan meningkatkan kualitas secara keseluruhan dan membuat otomatisasi manufaktur itu sendiri lebih efisien,” kata Robert Wasilesky dari Carl Zeiss Industrial Metrology LLC (Brighton, MI). “Metrology Optimized Manufacturing [MOM] jelas merupakan tren yang kami lihat.” Dia berhati-hati untuk mencatat bahwa metrologi tidak memungkinkan manufaktur—sekarang berfungsi dengan baik—tetapi mengoptimalkannya agar bekerja lebih baik lagi.

Metrologi optik dalam berbagai bentuknya seringkali merupakan metode terbaik untuk meningkatkan otomatisasi, menurutnya, karena kecepatannya dibandingkan dengan metode lain. Keuntungan lain dari metode optik termasuk kemampuannya untuk mengukur tanpa menandai atau mengubah bentuk permukaan yang halus, seperti lembaran logam bodi mobil, bagian komposit, atau implan bedah yang halus. Contoh lainnya adalah menggunakan perangkat metrologi untuk memindahkan robot secara tepat, meningkatkan akurasi lokasinya dari beberapa milimeter menjadi 100 m atau lebih baik.

Untuk memperluas MOM, kata Wasilesky, berarti memperluas pendidikan pelanggan. Insinyur manufaktur saat ini mungkin tidak menyadari betapa lebih optimalnya toko mereka.

“Saya pikir ada potensi untuk meningkatkan efisiensi manufaktur, terutama di bidang otomotif, dengan lompatan komparatif melalui Metrology Optimized Manufacturing,” katanya. Konsep tersebut harus menjangkau produsen, dan Wasilesky mencatat bahwa sisi otomatisasi pasar metrologi tumbuh mendekati 20% per tahun, sedangkan pasar terkait kualitas lainnya tumbuh sekitar 6%. Dia mengatakan ini sebagian besar disebabkan oleh penerimaan pelanggan yang lebih besar terhadap metode metrologi optik daripada probe kontak, sentimen yang dibagikan oleh orang lain dalam sejumlah percakapan. Teknologi menjadi lebih baik, ada lebih banyak pilihan metode optik untuk dipilih, dan perangkat lunak pemrosesan yang dihosting pada platform komputasi yang semakin cepat telah meningkat secara dramatis. “Sementara prinsipnya sama, hanya saja menjadi jauh lebih mampu,” katanya.

Contoh yang baik dari konvergensi optik yang lebih cepat, algoritme yang lebih baik, dan komputasi yang kuat adalah sensor 3D optik cloud Zeiss AIMax. Diklasifikasikan sebagai sistem lampu terstruktur, hanya mengandalkan satu proyektor dan satu sensor. Hal ini membuat kepala penginderaan lebih ringkas, tetapi mungkin yang lebih penting adalah bahwa sistem diprogram untuk mengukur fitur dengan cepat, biasanya dalam waktu kurang dari 0,5 detik—pikirkan lubang, slot, paku keling, atau pin-T—dari titik cloud daripada menyediakan point cloud sebagai hasil akhir. Hal ini membuat sistem yang ideal untuk inspeksi in-line, terutama untuk komponen lembaran logam otomotif dan BIW (Body in White). Wasilesky menyatakan sistem, termasuk sensor dan gerakan robot, dapat memberikan akurasi pengukuran 300 m atau lebih baik ke Six Sigma.

Zeiss juga menawarkan solusi untuk pengukuran dekat-line serta lebih cepat, penggantian optik untuk CMM di lantai toko untuk pengukuran off-line yang juga dekat dengan titik produksi. AIBox adalah sistem yang lengkap yang bertujuan untuk mendapatkan tingkat akurasi CMM tanpa harus pergi ke ruang yang berkualitas. AIBox mampu mengukur kesalahan bola kurang dari 40 m dengan standar VDI 2634 menggunakan kedua sistem proyeksi pinggiran digital dengan perangkat fotogrametri standar. Ini untuk suku cadang besar dengan ukuran hingga 2000 mm dan standar berat 1000 kg.

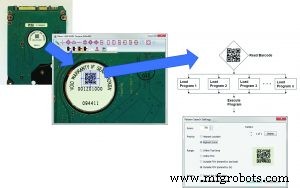

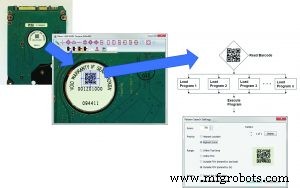

Otomasi dan Suku Cadang

Salah satu perangkat metrologi optik yang lebih berguna untuk disematkan dalam sistem otomatis adalah sistem video pada tabel gerakan presisi, seperti seri Nikon iNEXIV. Karena sistem pengukuran termasuk kamera, mudah disesuaikan dengan tugas penglihatan, membuka kemungkinan baru, seperti membaca kode batang atau kode QR yang umum dengan bagian hari ini, menurut Nate Frost, manajer produk untuk Nikon Metrology (Brighton, MI) . “Kita juga dapat membaca data teks, baik nomor bagian pada suatu bagian atau pada kertas cetak yang mungkin menyertai bagian tersebut.” Ini membawa otomatisasi ke tingkat berikutnya, karena membaca kode batang dan mengidentifikasi bagian berarti perangkat dapat memanggil program pengukuran yang benar dan secara otomatis merekam hasilnya dalam laporan untuk bagian individu tersebut.

Ini bisa sangat berguna karena Pabrik Cerdas dan Internet Industri Hal-hal terus berkembang. "Ini bukan tugas otomatisasi tradisional," kata Frost. “Pemuatan suku cadang otomatis pada sistem pengukuran harus menjadi sesuatu yang dapat diakomodasi oleh pemasok metrologi mana pun. [Pembacaan kode batang] malah terkait dengan pengambilan keputusan, ”katanya. Ini menghilangkan faktor manusia sekaligus meningkatkan kualitas.

Cara yang efisien untuk membuat program suku cadang sama pentingnya. Mengikuti tren umum di industri, membuat program dari membaca model CAD secara offline kini tersedia di CMM-Manager 3.6 Nikon. Ini adalah versi terbaru dari perangkat lunak pendukung untuk sistem penglihatan Nikon. “Perangkat lunak sebelumnya hanya menggunakan joystick untuk mengajarkan program,” kata Frost. "Ini cukup baru untuk program pengukuran video." Mengapa? Karena, berbeda dengan pemrograman off-line probe kontak atau bahkan sensor garis laser, program video harus mempertimbangkan pencahayaan, efek tepi, kilau dari permukaan reflektif dan efek lain yang unik untuk video. “Simulasi dapat dijalankan dan hasil pemeriksaan dapat diverifikasi secara real time. Bahkan, semakin lengkap model CAD, semakin efisien proses pemeriksaannya,” kata Frost. “Dengan penglihatan, laser fokus otomatis, pengindeks putar, dan input sentuhan, kami bahkan dapat mengukur fitur dan geometri yang tidak dapat Anda lihat dengan sistem penglihatan tradisional.”

Mengapa dia berpikir ada dorongan untuk otomatisasi? “Denominator umumnya adalah bahwa perusahaan mencondongkan staf kerja dan operasi mereka,” kata Frost. “Mereka mengharapkan karyawannya lebih fleksibel. Mereka ingin mereka dapat menjalankan pabrik CNC dan sistem metrologi. Kami melihat ini di seluruh papan, tetapi terutama di toko-toko pekerjaan di mana karyawan harus menjadi jack of all trades.” Mengotomatiskan metrologi akan membuatnya lebih mudah.

Otomotif Volume Tinggi

“Ketepatan dan kecepatan teknik pengukuran optik adalah yang membuatnya sangat baik untuk otomatisasi,” kata Andreas Blind, wakil presiden penjualan, pemasaran, dan layanan Jenoptik (Rochester Hills, MI). Jenoptik menyediakan berbagai macam sensor metrologi, terutama tetapi tidak secara eksklusif untuk kontrol dalam proses. Ini berkisar dari pengukur udara dan pengukur kontak serta sensor optik berkecepatan tinggi yang canggih. “Masing-masing punya tempatnya. Teknik optik cenderung tidak bekerja dengan baik di lingkungan yang kotor atau berminyak, namun optik jauh lebih fleksibel dan sangat berguna saat bagian tidak dapat disentuh, atau saat Anda membutuhkan kecepatan,” katanya.

Rangkaian perangkat Opticline Jenoptik adalah contoh yang baik dari teknik — shadowgraph — yang dikemas ke dalam kabinet otomatis berkecepatan tinggi untuk mengukur poros. Sistem Shadowgraph ideal untuk mengukur bagian yang berputar, bahkan yang tidak simetris, seperti poros bubungan dan poros engkol. Perusahaan mencatat ada lebih dari 2500 sistem Opticline yang dipasang di seluruh dunia, dalam berbagai ukuran dan kemampuan untuk mengukur potongan besar atau kecil. Misalnya, ada serangkaian stasiun Opticline dengan antarmuka kontrol proses statistik (SPC) untuk pemantauan cepat menggunakan sistem SPC pilihan untuk pabrik tersebut. Akurasi dilaporkan sebagai MPe dan sama baiknya dengan (1,5 +L/200) m untuk mengukur diameter dengan kecepatan pengukuran secepat 80 mm/s.

Fungsi penting lainnya dari kontrol dalam proses optik adalah deteksi cacat permukaan, menurut Blind. “Teknologi Optisense kami menggunakan kombinasi sensor unik, iluminasi, otomatisasi, dan perangkat lunak yang membantu kami mendeteksi bahkan cacat terkecil pada permukaan dan suku cadang,” katanya. Mendeteksi cacat permukaan pada lubang silinder mesin sangat penting dengan fokus saat ini pada penghematan bahan bakar dan emisi. Munculnya lubang yang disemprotkan plasma menggantikan selongsong baja yang lebih tebal dan lebih berat di blok aluminium membuat deteksi cacat permukaan menjadi sangat penting. “Sensor lubang garis IPS kami tersedia dalam berbagai ukuran lubang, dari 4 hingga 150 mm, tergantung pada jenis sensor yang akan digunakan,” kata Blind. “Mereka dapat mendeteksi kekurangan hingga 30 m, dan biasanya otomatis, meskipun mereka juga tersedia dalam versi semi-otomatis,” katanya. Dia mencatat bahwa otomatisasi sangat penting untuk sektor otomotif. “Delapan puluh persen peralatan kami saat ini digunakan untuk otomotif,” katanya.

Sensor Baru, Lebih Banyak Otomatisasi

Realitas lain yang tidak menyenangkan bagi penyedia metrologi adalah bahwa pemeriksaan kualitas sering kali dianggap sebagai pengeluaran, hanya membuang waktu dalam produksi. Itu menurut Stefan Scherer, presiden dan CEO untuk Alicona (Graz, Austria). Menurutnya metrologi bisa menambah nilai. “Jika kami dapat menunjukkan bahwa mereka dapat menyesuaikan proses manufaktur mereka menggunakan metrologi untuk secara proaktif meningkatkan manufaktur dan membuatnya lebih fleksibel, kami pikir itu akan membuat perbedaan besar.” Dia secara khusus percaya bahwa hasil dari metrologi sangat penting dalam gerakan Smart Manufacturing atau Industri 4.0 yang sedang berkembang. “Kita perlu memberi mesin mata yang cerdas,” katanya.

Alicona adalah perusahaan inovatif, didirikan berdasarkan prinsip metrologi yang relatif baru yang disebut Variasi Fokus. Teknik ini menyediakan data permukaan resolusi tinggi menggunakan kedalaman fokus terbatas, mirip dengan tetapi lebih maju daripada pencitraan confocal atau penampang optik, karena teknik ini juga menyediakan data warna. Ini mengukur bentuk permukaan dan kekasaran, dan sangat berguna dalam pengaturan produksi, menurut perusahaan. “Teknologi kami berguna untuk mengukur fitur kecil dengan presisi tinggi atau fitur yang relatif kecil, seperti manufaktur mikro atau presisi, kapan pun toleransi berada dalam kisaran 20 m atau kurang,” kata Scherer. Untuk bekerja secara optimal, Focus Variation membutuhkan kekasaran permukaan Ra sebesar 9 nanometer atau lebih. Kecepatan data hingga 1,7 juta poin per detik.

Setelah pertama kali mencapai keberhasilan dalam mengukur persiapan tepi untuk alat pemotong, perusahaan memperluas penawarannya, mengotomatiskan sensornya.

Otomatisasi sangat penting untuk visi Scherer tentang mata yang cerdas, dan perusahaan beralih ke robot kolaboratif, atau cobot, dalam melakukannya. Mengapa cobot? “Kami melihat pergeseran menuju presisi yang lebih tinggi dan pada saat yang sama volume yang lebih sedikit. Di masa lalu, pabrikan mungkin membuat satu juta suku cadang. Hari ini, mereka mungkin membuat 50.000 dari satu jenis suku cadang dan kemudian beralih memproduksi 75.000 suku cadang lainnya,” katanya. Dia percaya cobot memungkinkan pekerja di lingkungan manufaktur yang fleksibel ini, menjadikannya berguna dan menambah nilai. “Kami memiliki cobot yang dipasang pada platform seluler untuk membawanya lebih mudah ke pusat permesinan,” katanya. Pengguna memeriksa beberapa parameter kunci untuk menyiapkan mesin untuk membuat set nomor suku cadang berikutnya, dan kemudian melanjutkan ke tugas berikutnya.

Penawaran terbaru dari Alicona adalah dua produk cobot baru untuk aplikasi yang ditentukan, satu untuk alat putaran panjang dan yang lainnya untuk cakram turbin. Solusi alat ini memperluas keahlian Alicona dalam pengukuran persiapan tepi dengan pengukuran sembilan sumbu pada platform portabel beroda.

Dengan solusi disk Alicona, lengan robot dengan sensor pengukur terpasang dimanipulasi oleh operator ke posisi permukaan yang diinginkan. Dua pegangan dengan joystick terintegrasi dipasang pada sensor. Melalui aplikasi, ponsel cerdas menampilkan tampilan langsung untuk penentuan posisi dan pengukuran presisi manual atau otomatis.

Solusi Standar, Otomatisasi Fleksibel

Tren umum lainnya adalah mengembangkan solusi otomatisasi standar di sekitar perangkat metrologi yang ada. Perusahaan metrologi sekarang menawarkan solusi standar yang mengintegrasikan robot, penutup, dan perlengkapan. Biasanya ditujukan untuk kelas masalah, masalah tersebut dapat disesuaikan untuk memenuhi persyaratan toleransi dan keluaran pabrikan.

Pada tahun 2014, Hexagon Manufacturing Intelligence (North Kingston, RI), memperkenalkan 360 Smart Inline Measurement System, atau 360 SIMS, menggunakan perangkat cahaya terstruktur WLS (white light scanner). Menurut Hexagon, sistem in-line yang dibangun di sekitar WLS sangat ideal untuk produksi body-in-white otomotif karena WLS relatif tidak sensitif terhadap getaran di sekitar — ia mengumpulkan data dalam milidetik. Lebih cepat lagi, 360 SIMS hanya mengumpulkan fitur tertentu, seperti gap-and-flush atau hole, menurut Amir Grinboim, manajer produk Hexagon.

Hexagon kini telah ditambahkan ke penawaran inline dengan 360 Flexible Measurement Cell, atau 360 FMC, yang pertama kali diperkenalkan pada September 2016. “Solusi siap pakai sangat kuat dan hemat biaya dalam hal pemasangan, integrasi, dan penerapan protokol keselamatan. ,” kata Grinboim. “Ini mengurangi biaya keseluruhan teknik dan desain untuk melakukannya sekali.” Protokol keselamatan pada 360 FMC memenuhi standar ANSI RIA 15.06-2012. Ukuran bagian dapat mencapai panjang 2,2 m dan berat hingga 1500 kg.

Konfigurasi dasar 360 FMC adalah enklosur yang dilengkapi dengan robot FANUC M-710iC/50 tunggal yang memasang sensor Hexagon WLS400A, yang digerakkan oleh paket perangkat lunak CoreView. Ini mengukur bagian yang dipasang pada satu, dua, atau tiga meja putar terpisah, tergantung pada konfigurasi yang dipilih. “Solusi modular dan fleksibel akan memungkinkan pelanggan kami menggunakan sel tidak hanya untuk metrologi, tetapi juga untuk mengatasi throughput,” jelas Grinboim. “Kami ingin itu beradaptasi dengan perubahan kondisi melalui seluruh siklus hidup manufaktur.” Pelanggan dapat menambah atau mengurangi jumlah turntable tanpa upaya desain ulang atau integrasi ulang yang besar, menurut Grinboim. “Menambahkan—atau menghapus—turntable adalah plug-and-play.”

360 FMC tidak memerlukan target referensi, mengandalkan gerakan robot dengan program kompensasi. “Ini mengukur akurasi 100–150 m, berdasarkan jenis fitur, yang cocok untuk aplikasi lembaran logam otomotif biasa,” kata Grinboim.