Maserati Memakai Alat Cerdas untuk Produksi Otomatis Hari Ini dan Masa Depan

Alat pintar yang dapat dipakai mengatur nada dengan Industry4.0 untuk pabrik mobil Italia masa depan di pabrik Maserati saat ini. Mengembangkan dan menggunakan teknologi dalam Pabrik Cerdas saat ini menyediakan tingkat konektivitas intra yang mengubah kerangka kerja manufaktur modern. Ketika proses dan orang menjadi semakin terhubung, analitik dan informasi digital membantu mengurangi atau bahkan menghilangkan waktu henti. Untuk membantu memanfaatkan keunggulan yang melekat pada manufaktur digital, Comau menyediakan sistem berkemampuan Industri 4.0 dan teknologi yang dapat dikenakan kepada pembuat mobil top dunia untuk membantu mereka merasakan produktivitas yang lebih tinggi, kualitas yang lebih baik, waktu pemasaran yang lebih cepat, dan biaya yang lebih rendah.

Industri 4.0, juga dikenal sebagai Industrial Internet of Things (IIoT), menempatkan data produksi real-time di pembuangan seluruh pabrik, sehingga menciptakan penyimpanan dinamis dari kecerdasan bersama. Ini bisa menjadi keuntungan yang signifikan di dunia otomotif di mana kendala manufaktur dan pengurangan persyaratan waktu-ke-pasar adalah hal biasa, itulah sebabnya Comau merancang solusi otomasinya dengan mempertimbangkan Industri 4.0. Kini, pemimpin otomasi industri global juga mengembangkan teknologi wearable yang cerdas dan interaktif yang mendukung pekerja sekaligus meningkatkan kualitas dan efisiensi berbagai proses industri. Jadi, ketika Maserati perlu membangun lini manufaktur baru untuk memproduksi SUV pertama dalam sejarah Maserati, produsen mobil Italia tersebut memutuskan untuk menguji keunggulan Industri 4.0.

SUV Maserati Levante akan dibangun di Mirafiori, salah satu pabrik bersejarah FCA di Turin. Dalam melihat bagaimana Maserati mengubah Mirafiori untuk menciptakan lingkungan manufaktur yang “pintar”, penting untuk dipahami bahwa setiap kendaraan yang diproduksi di jalur manufaktur memiliki lebih dari 5000 komponen dengan sedikit standarisasi terkait dengan ukuran, bahan, dan spesifikasi teknis di antaranya. Untuk pabrik manufaktur, ini berarti ada jutaan kemungkinan kombinasi, karena tidak ada dua model kendaraan yang sama. Di sinilah kekuatan digitalisasi dapat dilihat. Dengan menciptakan dialog elektronik langsung antara sel-sel produksi, seluruh rantai logistik menjadi saling terhubung secara digital. Dengan demikian, Maserati dapat mengelola variasi, skalabilitas, dan konvertibilitas pabrik secara efisien sekaligus meningkatkan efisiensinya secara keseluruhan.

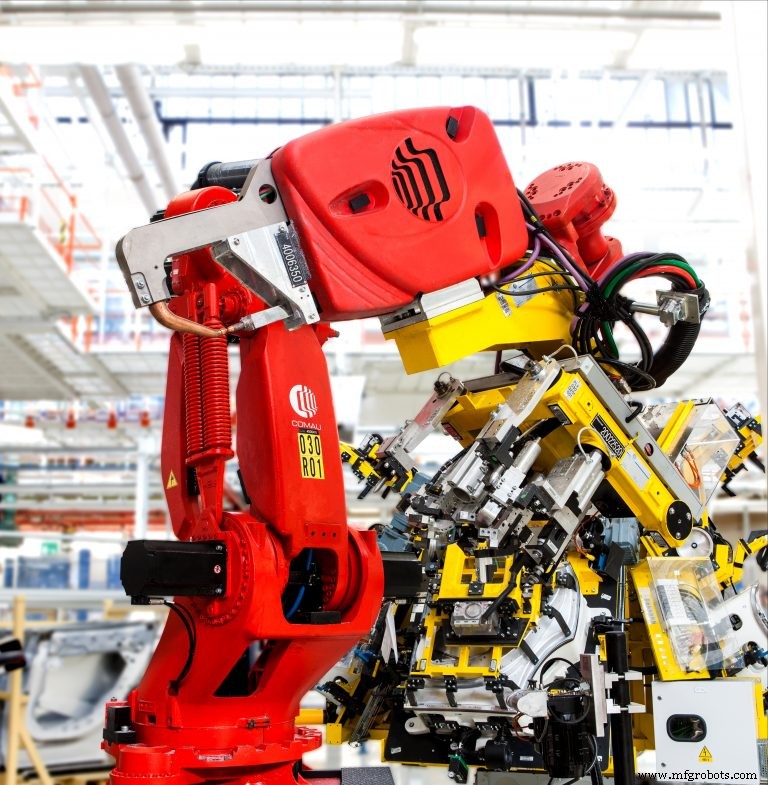

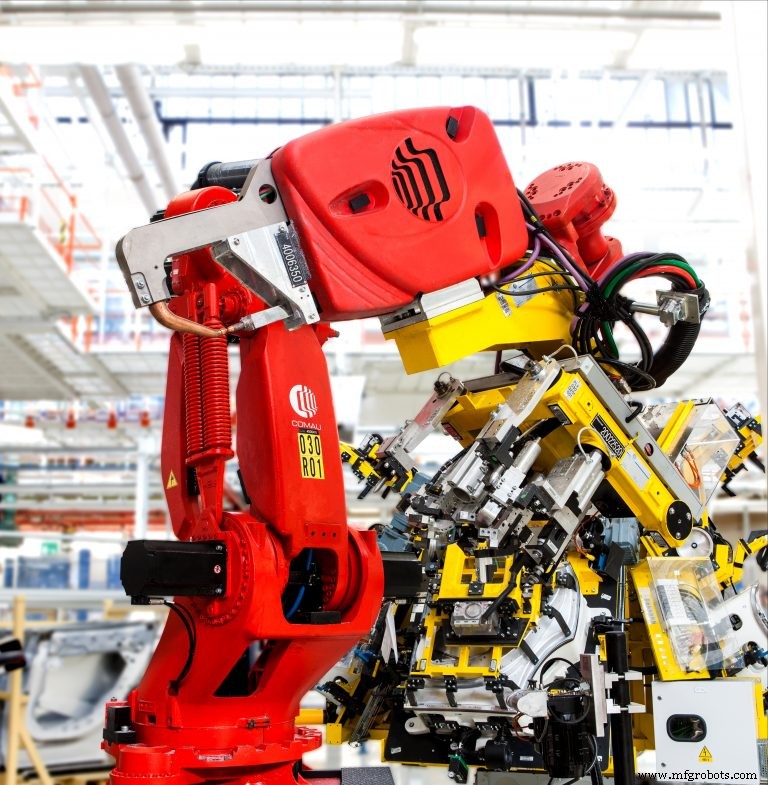

Maserati memulai dengan mengkodekan setiap sasis dengan nomor identifikasi unik yang kemudian dikenali di setiap tahap proses pembuatan. Setelah sasis dikodekan, ia diberikan berbagai komponen dan parameter produksi yang diperlukan untuk menyelesaikan masing-masing kendaraan. Artinya, sel produksi robot segera mengenali spesifikasi kendaraan berdasarkan nomor sasis. Melihat lima robot artikulasi Comau yang digunakan untuk memproduksi pintu aluminium depan dan belakang, misalnya, proses otomatis mengintegrasikan penanganan bagian, riveting, penyegelan, perkawinan, roller hemming, dan pengelasan titik. Saat sasis bergerak melalui siklus produksi, peralatan yang saling terhubung secara digital memberikan data produksi real-time kapan dan di mana dibutuhkan, membantu mengurangi waktu henti sekaligus meningkatkan kualitas secara keseluruhan.

Analitik digital memberi Maserati banyak informasi mengenai aliran produksi dan throughput kendaraan. Informasi ini tersedia secara lokal dan jarak jauh menggunakan tablet dan perangkat seluler. Sering disebut sebagai Big Data, analisis informasi tersebut dan distribusinya ke seluruh organisasi juga memberikan Maserati alat pemeliharaan prediktif dan preventif yang kuat. Karena informasi diagnostik didigitalkan, tidak diperlukan lagi manual kertas atau pengujian mesin fisik pendahuluan. Namun, jumlah besar informasi yang tersedia dan analitik canggih yang bekerja di belakang layar untuk menganalisis dan memproses informasi diagnostik semacam itu yang bahkan lebih penting.

“Proses dan data kinerja yang dikumpulkan oleh robot dan sistem lain secara otomatis dikumpulkan dan dirujuk silang menggunakan algoritma pengenalan pola tingkat lanjut,” jelas Manajer Inovasi Comau, Massimo Ippolito. “Analisis dan interpretasi direpresentasikan secara grafis dengan cara yang langsung dan mudah digunakan, yang memungkinkan operator dan teknisi dengan cepat menilai kesehatan masing-masing alat berat dan mengidentifikasi potensi kerusakan atau kemacetan sebelum terjadi.”

Bagi Maserati, ini berarti dapat memanfaatkan ponsel dan tablet untuk mengakses informasi mengenai alur kerja mesin secara real-time. Karena operator dapat melakukan referensi silang data proses dengan data historis dan statistik, Maserati dapat secara proaktif menjadwalkan pemeliharaan atau penggantian komponen. Selanjutnya, robot itu sendiri dirancang untuk berinteraksi dengan operator, menandakan kemungkinan keausan komponen. Hal ini memungkinkan operator untuk campur tangan sebelum masalah dapat mengakibatkan inefisiensi atau waktu henti; dengan demikian, memastikan pengulangan jangka panjang dan efisiensi robot dan yang lebih penting, kualitas manufaktur.

“Akhirnya,” Ippolito menekankan, “penggunaan perangkat seluler memungkinkan Maserati untuk mendukung teknisi pemeliharaan dari jarak jauh selama operasi layanan teknis, dan juga dapat membantu dengan program pelatihan dan informasi. Dengan mengekspor data alur kerja, operator dan teknisi dari jarak jauh dapat memeriksa proses manufaktur secara mendetail–lengkap dengan tes interaktif untuk memverifikasi dan memfasilitasi pembelajaran.”

Manufaktur cerdas, Big Data, dan kecerdasan bersama hanyalah sebagian dari gambarannya. Keuntungan nyata dari Industri 4.0 terletak pada keterkaitan informasi dan kemudahan untuk didistribusikan ke seluruh lantai pabrik. Dilengkapi dengan jam tangan pintar Comau/Engineering Informatica/Samsung, operator dapat memvalidasi langkah-langkah produksi dan parameter kualitas di setiap tahap proses dan dengan sekali klik membagikan informasi ini secara instan kepada hingga 35 operator.

Antarmuka manusia-mesin tidak hanya menjadi lebih cepat melalui perangkat seluler dan perangkat yang dapat dikenakan, operator lebih mampu mengesahkan siklus kerja dan bertukar data dengan sistem manufaktur pusat dan elemen lain dari proses otomasi industri. Hasilnya, proses logistik juga disederhanakan, membantu Maserati beralih dari pengiriman suku cadang “tepat waktu” ke “tepat waktu”.

Semua mengatakan, sistem produksi Industri 4.0 yang dirancang Comau memanfaatkan kombinasi solusi manufaktur bernilai tambah yang didukung oleh teknologi canggih yang menyederhanakan interaksi antara dan antara operator dan alat berat. Hal ini memungkinkan Maserati mengalami produktivitas yang lebih tinggi, yang selalu positif bagi produsen industri mana pun. Namun manfaat nyata dari manufaktur digital adalah alur kerja yang disederhanakan, biaya yang lebih rendah, dan yang terpenting, kualitas yang lebih baik, yang pada akhirnya dikenal dengan Maserati.