Apakah Robot Kolaboratif Yang Baru Harus Dimiliki untuk Stamping dan Punching Logam?

Robot kolaboratif dan perannya dalam produksi logam modern

Bahkan sekitar satu dekade yang lalu, banyak pabrikan yang enggan mempertimbangkan penggunaan robot dalam lini produksi mereka.

Itu sebagian besar karena biaya tinggi, dan keahlian pemrograman yang diperlukan untuk menyiapkan dan memodifikasi tindakan robot kolaboratif. Menjadi semakin penting bagi produsen untuk memahami bahwa meskipun otomatisasi mungkin mahal bertahun-tahun yang lalu, sekaranglah waktunya untuk mempertimbangkannya kembali.

Persaingan tingkat tinggi dalam robotika dan otomatisasi telah menghasilkan biaya yang lebih rendah, dan kemajuan teknologi telah memungkinkan perusahaan memanfaatkan teknologi ini dan menyadari manfaat besar darinya.

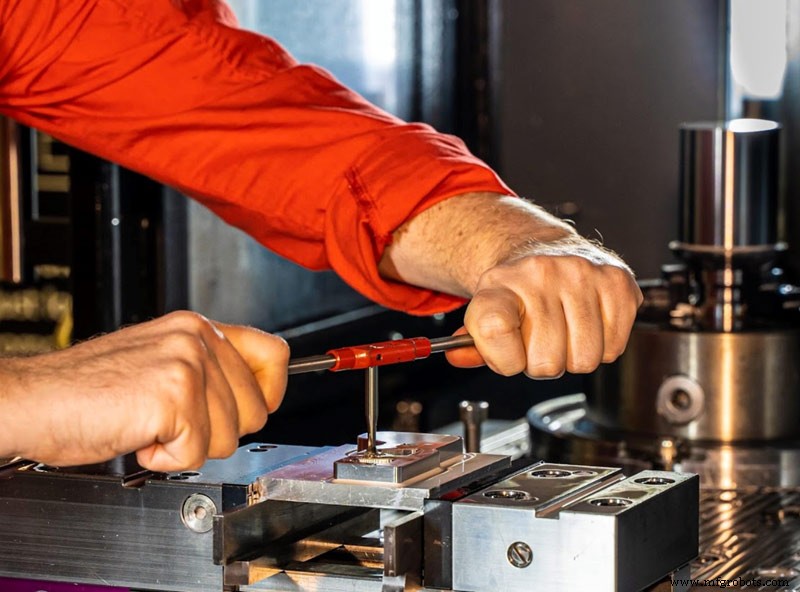

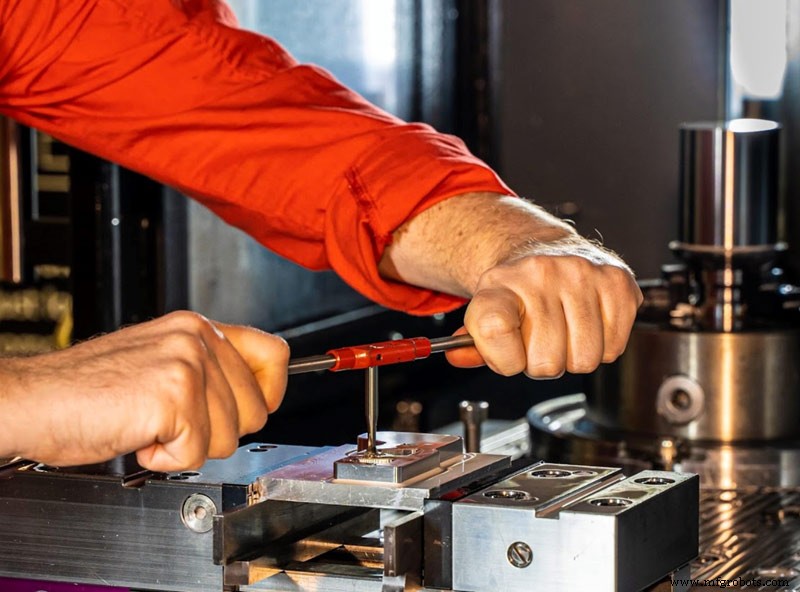

Produsen dapat menggunakan solusi robot saat ini untuk membantu tenaga kerja mereka dengan sejumlah tugas yang lebih cepat, lebih aman, dan lebih murah dengan cara ini. Melubangi dan menginjak logam adalah dua contoh tugas, di mana robot dapat memberikan efisiensi dan presisi tinggi dalam proses produksi.

Stamping dan Punching:Apa bedanya?

Berbicara tentang stempel logam berarti merujuk pada rangkaian operasi yang dilakukan untuk mendapatkan bentuk tertentu pada benda kerja. Pada dasarnya, selama proses stempel logam, seluruh bagian logam dengan semua fitur yang diinginkan dikerjakan ke dalam produk akhir dapat dicapai.

Biaya pencetakan umumnya lebih tinggi, dan jauh lebih cocok untuk tujuan produksi massal jika tujuan kami adalah memproduksi seluruh bagian logam.

Meninju logam, di sisi lain, adalah proses yang dilakukan untuk mencapai bentuk tertentu, terbentuk pada bagian logam. Punching lebih baik untuk produksi prototipe dan jumlah produksi kecil.

Robot dapat menjadi tambahan yang tak ternilai bagi jalur pers pabrikan. Tapi apa sebenarnya manfaat utama ini?

Bagaimana robot kolaboratif dapat mendukung proses stamping dan punching?

Biasanya, waktu pergantian yang lama (yaitu:1,5-2 jam) dianggap standar.

Bayangkan sebuah bagian logam besar yang harus dipindahkan ke stasiun kerja berikutnya secara manual. Ini tidak hanya menuntut waktu yang lama, tetapi tugas itu sendiri juga menimbulkan risiko keselamatan yang cukup besar bagi pekerja. Dengan dukungan otomatisasi, saluran pers dapat mempertahankan produksi tanpa cela dibandingkan hanya diam, dan menunggu transfer manual ke stasiun berikutnya.

Persamaannya sederhana:pergantian singkat, berarti lebih banyak pergantian per hari, yang menghasilkan output lebih tinggi.

- Lebih banyak fleksibilitas

Pengenalan cobot sehubungan dengan sel cobot telah membantu produsen meningkatkan fleksibilitas mereka dalam proses produksi. Robot tradisional biasanya membutuhkan ruang kerja yang relatif besar, mereka perlu diprogram oleh seorang ahli, perimeter mereka perlu dijaga, dan tidak mudah untuk dipindahkan.

Sementara itu, cobot dapat bekerja bersama manusia dengan aman, diprogram tanpa pengetahuan pemrograman, dan dapat dipindahkan dengan mudah di sekitar jalur produksi.

- Kualitas tinggi dan dukungan data

Sistem penglihatan canggih dan gambar beresolusi tinggi memungkinkan robot kolaboratif untuk memeriksa dan mengevaluasi kualitas pekerjaan yang dihasilkan di lini produksi. Hal ini dapat memberikan masukan yang cepat, terukur, dan tepat, yang penting untuk mengurangi sisa yang dihasilkan dan meningkatkan kualitas produksi.

Selain itu, robot kolaboratif yang digunakan dalam manufaktur juga semakin pintar. Melalui penggunaan aplikasi AI dalam robot canggih, produsen dapat memanfaatkan sejumlah besar data yang dikumpulkan selama produksi dan mendapatkan wawasan berguna, membantu mereka dalam mengoptimalkan proses.

Produsen masih mengeksplorasi peluang besar yang dapat diberikan otomatisasi robot kepada mereka. Perusahaan yang mengikuti tren ini memiliki peluang bagus untuk mendapatkan keuntungan dari persaingan mereka dalam jangka panjang.