CNC Modern Memudahkan Pekerjaan dari Hal-Hal Sulit

CNC menjadi lebih cepat, lebih pintar, dan lebih mudah digunakan

Ini adalah akronim alat mesin yang tidak pernah Anda repotkan dengan kata-kata:CNC. Dan sebagian besar waktu mungkin OK untuk melihat "kontrol numerik komputer" Anda sebagai kotak hitam yang melakukan keajaiban. Tetapi jika Anda berjuang dengan pemesinan berkecepatan tinggi, membutuhkan permukaan akhir yang lebih baik atau akurasi yang lebih tinggi, memiliki masalah pelatihan dan retensi, atau ingin menangani efisiensi produksi Anda dengan lebih baik, jawabannya mungkin adalah iterasi terbaru dari tiga huruf kecil itu.

Siapa yang Membutuhkan Kecepatan?

Seperti semua yang berhubungan dengan komputer, CNC terus-menerus menjadi lebih cepat. Untuk mengambil beberapa contoh dari rangkaian spesifikasi yang memusingkan yang akan Anda lihat, Heidenhain mengontrol blok data proses dalam waktu setengah milidetik, Siemens SINUMERIK 840D sl dapat mengontrol hingga 31 sumbu dan 10 saluran pemesinan hanya dengan satu prosesor, dan pulsa hitungan hingga 32 juta per putaran dalam drive dan motor terbaru FANUC. Siapa yang butuh kekuatan seperti ini?

Pertama, siapa pun yang mencoba menggerakkan banyak sumbu secara bersamaan, terutama jika mereka perlu melakukannya dengan cepat. Tom Maxwell, insinyur aplikasi senior, Fagor Automation-USA (Elk Grove Village, IL) menunjuk secara khusus pada peningkatan penggunaan komposit di ruang angkasa di mana “router lima sumbu berkecepatan tinggi yang lebih cepat biasanya membutuhkan lebih banyak daya pemrosesan. Kami juga melihat kebutuhan akan pemesinan aluminium berkecepatan tinggi dalam lima sumbu di pusat pemesinan berkinerja tinggi.”

Atau seperti yang dikatakan oleh Gisbert Ledvon, manajer pengembangan bisnis TNC Heidenhain:“Pemesinan berkecepatan tinggi membutuhkan laju umpan yang cepat dan beban chip yang konstan. Anda ingin mentransfer panas ke dalam chip dan bukan ke alat. Tetapi jika kontrol terlalu lambat untuk mengelola data yang berasal dari sistem CAD/CAM atau pasca-prosesor Anda, Anda tidak akan dapat menjamin beban chip yang konstan, yang menghabiskan alat dengan sangat cepat. Anda juga tidak mendapatkan hasil akhir atau akurasi permukaan yang sama. Kontrol yang lebih cepat juga diperlukan untuk menjalankan spindel setinggi 80-100.000 rpm, sekali lagi untuk mempertahankan beban chip yang konstan. CNC adalah komponen besar keberhasilan di bidang ini.”

Mesin yang menggabungkan metode pemesinan, seperti mesin mill-turn atau mesin yang menggiling dan menggiling juga mendorong kebutuhan akan prosesor ultracepat. “Jika, misalnya, bagian tersebut tidak dipusatkan pada meja mesin penggilingan dan Anda ingin melakukan operasi pembubutan, Anda akan memiliki gerakan di semua sumbu, bukan hanya sumbu rotasi,” kata Ledvon.

Steve Holmes, pengembang bisnis, Siemens Industry Inc., Divisi Pabrik Digital, Bisnis Alat Mesin (Elk Grove Village, IL) menambahkan contoh lain:Robot yang dikendalikan oleh CNC pusat permesinan untuk penanganan bagian dan juga pemesinan ringan, seperti deburring. Kontrol SINUMERIK 840D memiliki fungsi yang disebut "Jalankan Robot Saya" yang menghilangkan kebutuhan akan kontrol atau PLC terpisah untuk robot lain. Kontrol hanya mendedikasikan saluran lain untuk tugas itu.

Di sisi lain, berhati-hatilah agar kecepatan yang Anda pikir akan Anda dapatkan dari sebuah kontrol tidak terhalang oleh komponen lain. Seperti yang dijelaskan Jody Michaels, manajer penjualan nasional, FANUC America Corp. (Hoffman Estates, IL):“Kami memiliki pesaing yang mengklaim fitur seperti 25.000 blok pandangan ke depan. Tidak apa-apa, tetapi jika Anda tidak memiliki kecepatan pemrosesan di CPU dan drive serta motor untuk merespons dengan cepat, tidak masalah seberapa jauh Anda melihat ke depan. Anda dapat menempatkan motor 1000 hp pada traktor John Deere, tetapi itu tidak berarti itu akan melaju 150 mil per jam. Anda membutuhkan seluruh sistem.”

Sebelum meninggalkan subjek kecepatan, perlu diperhatikan bahwa sebagian besar CNC modern menyertakan fungsi yang umumnya disebut "kontrol umpan adaptif", yang menggunakan beban spindel terukur untuk menyesuaikan kecepatan potong. Misalnya, jika Anda memotong "udara", kontrol secara otomatis mempercepat umpan ke maksimum yang telah Anda tetapkan. Saat pahat dikubur dalam potongan, kontrol memperlambat umpan untuk mempertahankan torsi yang konstan dan aman. Semua dengan cepat. Seperti yang dilihat Ledvon, fitur ini sangat bagus untuk “pemesinan tanpa pengawasan dan penggilingan trochoidal. Itu bahkan lebih mengoptimalkan paket CAD/CAM yang menyesuaikan kecepatan pemesinan berdasarkan perkiraan volume pemindahan material.”

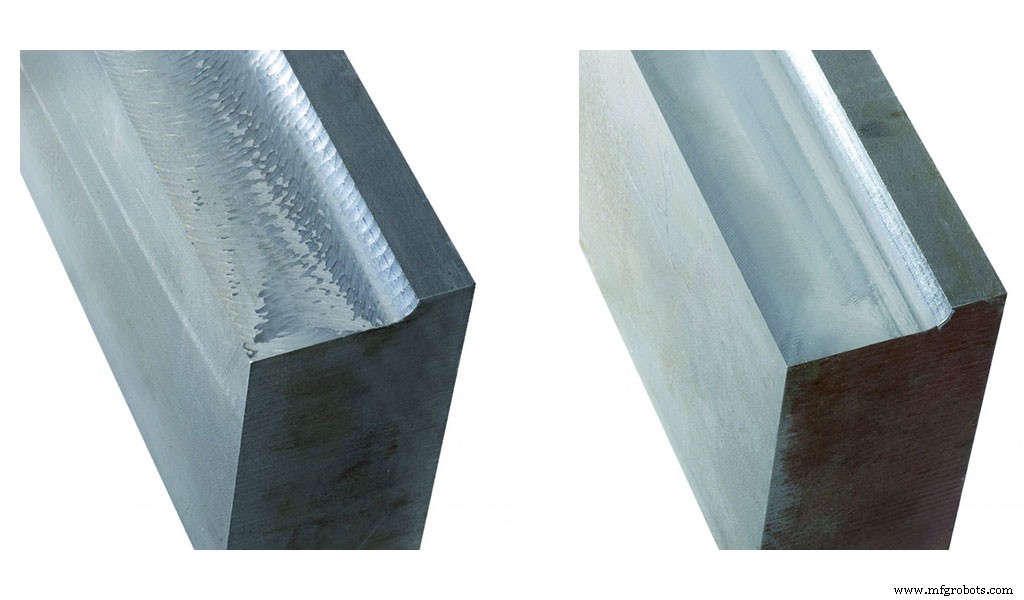

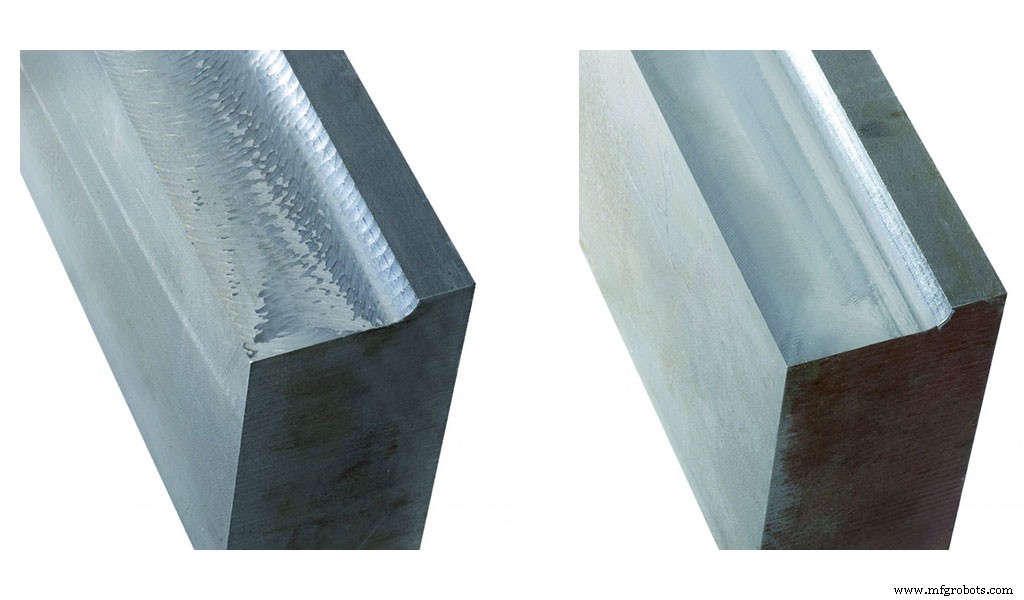

Akurasi Lebih Tinggi, Penyelesaian Lebih Baik

Seperti yang telah kami sarankan, kontrol lanjutan menawarkan lebih dari sekadar kemampuan untuk menangani kompleksitas kinematik dan banyak proses, atau kemampuan untuk mengerjakan mesin lebih cepat. Mungkin yang paling penting, mereka menawarkan akurasi pemesinan yang lebih tinggi dan penyelesaian permukaan yang lebih baik untuk cetakan dan die dan aplikasi lain di mana faktor-faktor ini sangat penting. Salah satu pendekatan umum, yang dicontohkan oleh Fagor, adalah umpan balik ganda yang menggunakan encoder motor digital dan encoder linier absolut terpisah untuk menginformasikan kontrol. Maxwell mengatakan ini “memungkinkan akurasi yang jauh lebih tinggi, namun tetap mempertahankan gerakan yang mulus”.

Paul J. Gray, manajer, perencanaan jalur, desain front-end, R&D untuk pembuat mesin Hurco (Indianapolis) mengatakan kontrol WinMax perusahaan membutuhkan lebih banyak kekuatan pemrosesan untuk mendukung algoritme kontrol berbasis toleransi UltiMotion yang dipatenkan, yang pada gilirannya menghasilkan 25% pengurangan waktu siklus untuk pemesinan empat dan lima sumbu. Namun lebih dari itu, mesin lima sumbu baru Hurco dilengkapi motor torsi sumbu putar penggerak langsung yang memanfaatkan sepenuhnya respons dinamis tinggi UltiMotion untuk menghasilkan permukaan akhir yang lebih halus.

Penyebutan "algoritma" membawa kita kembali ke persepsi umum bahwa CNC modern adalah kotak hitam. Memang, seringkali ada program canggih yang berjalan di latar belakang yang lebih dari sekadar mengeksekusi gerakan yang ditentukan oleh program pemesinan Anda.

Contoh utama adalah interpretasi ulang kurva spline yang keluar dari pasca-prosesor CAD/CAM Anda. Seperti yang dijelaskan Ledvon, kontur seperti itu biasanya memiliki titik-titik yang berada tepat di luar radius kurva tertentu.

“Memaksa mesin untuk bergerak dari titik ke titik di sepanjang kontur seperti itu dapat menciptakan getaran dan tanda gaging pada benda kerja Anda. Pada kontrol Heidenhain, Anda dapat menetapkan bandwidth beberapa mikron dan memungkinkan mesin bergerak dengan mulus dalam pita toleransi ini di sekitar kontur yang diprogram. Kontrol juga mengoptimalkan kecepatan dan umpan tergantung pada bentuk kontur, dengan tetap menjaga akurasi.” Heidenhain menyebut fitur ini Advance Dynamic Prediction (ADP), dan ini biasa terjadi pada kontrol lanjutan. FANUC, misalnya, menyebut versinya Smooth Tolerance Control.

Ada juga sejumlah besar fitur yang mengoreksi kesalahan mesin bawaan, seperti Adaptive Chatter Control (ACC) Heidenhain. “Kami bekerja dengan pembuat peralatan mesin untuk menentukan bagaimana getaran dapat terjadi di mesin mereka, karena ini berbeda dari mesin ke mesin,” kata Ledvon. “Dan kami menentukan tindakan apa yang harus dilakukan kontrol untuk menghilangkan harmonik seperti itu ketika terjadi, yang lagi-lagi berbeda dari mesin ke mesin. Pembuat peralatan mesin memasukkan data ini ke dalam PLC, yang memasukkannya kembali ke kontrol, dan itu berjalan secara otomatis.”

Heidenhain, FANUC, dan lainnya juga memiliki fungsi yang mengkompensasi kesalahan posisi yang bergantung pada akselerasi pada titik pusat pahat. Misalnya, kata Ledvon, massa dan inersia dapat menyebabkan gerakan pitching selama pengereman dan akselerasi, yang mengakibatkan kesalahan posisi yang tidak dikenali oleh encoder posisi.

Kesalahan sebagian bergantung pada kekakuan guideways, jarak antara titik aplikasi gaya umpan dan pusat massa, serta jarak antara pusat massa dan titik pusat pahat. Jadi, Heidenhain bermitra dengan pembuat mesin untuk memahami mekanisme mesin dan membuat perhitungan berdasarkan pemahaman tersebut untuk mengoreksi kesalahan akselerasi ini. Ledvon menambahkan bahwa penyesuaian tersebut hanya berjumlah beberapa mikron dan oleh karena itu mungkin tidak selalu diperlukan, tergantung pada aplikasinya.

Terminologi FANUC memberikan pemahaman yang baik tentang beberapa fungsi tambahan yang tampaknya ajaib sekarang tersedia untuk pembuat alat mesin, dan oleh karena itu pengguna:Smart Spindle Acc/Dec, Smart Feed Rate Acc/Dec, Smart Backlash Compensation, dan Smart Thermal Control.

Michaels menunjukkan bahwa Smart Spindle Acc/Dec juga berfungsi untuk menghemat biaya energi karena program CAD/CAM sering menghasilkan perubahan besar dalam kecepatan spindel yang jika tidak, akan mengkonsumsi lebih banyak listrik daripada yang diperlukan. Tetapi memproduksi suku cadang yang lebih baik adalah manfaat utama dari sebagian besar fitur ini. Atau, seperti yang dia rangkum, “Dengan kontrol toleransi saat ini dan respons tinggi dari motor dan penggerak kami, ada banyak hal yang terjadi di latar belakang sehingga bagian mesin Anda terlihat seperti hasil akhir yang dipoles.”

Kemajuan dalam HMI

Seperti yang Anda duga, kemajuan terbaru dalam antarmuka manusia/mesin (HMI) mencakup desain berbasis ikon dan jenis kontrol ujung jari yang dipopulerkan oleh ponsel cerdas (pitch untuk mengecilkan gambar, menyebar ke zoom, dll.). Bahkan FANUC, yang HMI-nya di mana-mana tidak banyak berubah dalam 25 tahun, sekarang menawarkan apa yang digambarkan Michaels sebagai “antarmuka yang sangat berbeda. Layar beranda yang tidak terlihat seperti layar FANUC, dengan deretan ikon yang berbeda untuk data alat, mengedit program Anda, pemeliharaan, dll. Anda juga dapat menyesuaikannya, misalnya menambahkan aplikasi pemrograman dari vendor lain. Yang terpenting, ini membuat menjalankan kendali kita lebih diterima oleh kaum milenial.”

Tetapi perubahan itu bukan hanya untuk kaum milenial. Vendor CNC telah berhasil tidak hanya memberi operator mesin lebih banyak kemampuan pemrograman independen dari CAD/CAM offline, mereka juga membuatnya relatif mudah.

Gray mengatakan sistem Pemrograman Percakapan Grafis baru Hurco memberi operator kemampuan untuk "mengimpor file CAD model padat dan cukup mengklik fitur bagian yang ingin mereka potong untuk menghasilkan program bagian. Bahkan akan secara otomatis mengarahkan mesin lima sumbu untuk memotong fitur 3+2 sumbu. Kesederhanaan dalam pemrograman tidak hanya meningkatkan produktivitas operator, tetapi juga menghilangkan sumber kesalahan manusia dalam urutan produksi.”

Siemens, Heidenhain, dan lainnya menawarkan kemampuan yang sama dan Holmes menambahkan bahwa kemampuan untuk menggunakan siklus kaleng tiga sumbu standar pada bidang miring mana pun menghilangkan kebutuhan akan sistem CAM yang mahal untuk komponen bersisi lima.

Holmes juga mengamati bahwa “HMI canggih saat ini melampaui verifikasi visual dasar. Mereka menawarkan verifikasi grafis 3D untuk pemrograman, penyiapan pahat dan spindel, pemeriksaan bagian, efisiensi jalur pahat, dan mendukung berbagai kemampuan baru, seperti penghindaran tabrakan yang dimungkinkan oleh verifikasi visual. Selain itu, pengalaman verifikasi visual yang sama dapat diperoleh di seluruh toko, dari tiga sumbu hingga 3+2 dan seterusnya hingga pemesinan lima sumbu penuh.”

Gray membantah bahwa grafik on-control dan sistem simulasi mesin tidak lagi istimewa, dan "ini adalah sisi pemrograman di mana sebagian besar kontrol goyah, terutama untuk mesin lima sumbu." Untuk mengatasi hal ini, Hurco “mengembangkan jenis program universal untuk pemrograman percakapan dan NC yang akan memotong bagian yang sama pada mesin lima sumbu Hurco apa pun konfigurasinya tanpa harus membuat perubahan apa pun pada program bagian,” katanya. “Ini menyederhanakan pelatihan operator lima sumbu dan menawarkan fleksibilitas produksi yang cukup besar kepada pelanggan kami.”

Sejauh mana program yang ditulis untuk satu mesin dapat berjalan di mesin lain (pemrograman independen kinematik) adalah fokus lain untuk Siemens.

“Pendekatan ini memungkinkan program yang sama untuk berjalan di beberapa mesin lima sumbu yang memiliki kinematika berbeda tanpa memerlukan post-processor terpisah untuk setiap peralatan mesin,” kata Holmes. “Dengan pemrograman kinematik-independen, program CNC yang dihasilkan juga tidak bergantung pada mesin, menghasilkan fleksibilitas yang lebih besar untuk pemesinan lima sumbu. Jadi, ambil bagian yang ditulis untuk mesin dengan kepala artikulasi dan pindahkan ke VMC tanpa kepala artikulasi tetapi dengan meja trunnion. Kontrol secara otomatis mengarahkan ulang program untuk menjalankan bagian pada mesin ini.” Dan suku cadang tidak harus diprogram dengan paket CAD/CAM milik Siemens, NX. Paket standar apa pun bisa digunakan.

Pada saat yang sama, Siemens mungkin unik dalam menawarkan sistem CNC lengkap dan paket perangkat lunak CAD/CAM; keduanya begitu terintegrasi sehingga perubahan pada yang satu segera tercermin pada yang lain tanpa pasca-pemrosesan. Dengan jangkauan yang lebih luas, Siemens dan FANUC juga menawarkan “HMI universal” yang tampak serupa dari penggilingan hingga pengubahan ke mesin penggiling, memudahkan pelatihan.

Maxwell mengatakan Fagor menawarkan fitur baru yang “memungkinkan pengguna untuk memilih material dan perkakas serta mengambil kecepatan dan umpan dasar untuk bagian tertentu yang mereka programkan. Fagor juga telah menerapkan penyesuaian operator on-the-fly antara kecepatan dan akurasi untuk meningkatkan kecepatan selama operasi roughing, tetapi akurasi selama finishing.”

Sejalan dengan itu, Holmes mengatakan kontrol Siemens mencakup "siklus pemesinan berkecepatan tinggi yang memungkinkan operator menyesuaikan proses pemesinan dengan mudah untuk pengerjaan kasar, semi-penyelesaian, atau penyelesaian, semua dengan mengubah hanya satu atau dua nilai dalam siklus."

Alat Bantu Pengaturan Lainnya

Selain antarmuka yang intuitif, CNC saat ini juga membantu operator dengan panduan untuk setiap fungsi. Siemens menyertakan lebih dari 100 klip video pendek, yang disebut Animated Elements, yang mengilustrasikan hampir setiap bidang dalam siklus atau operasi penyiapan kalengan.

Heidenhain memiliki sistem baru yang disebut VSC (Visual Setup Control) yang mengambil gambar pengaturan Anda setelah Anda mengoptimalkan orientasi bagian dalam workholding, pengencangan baut, dan sebagainya. Kontrol kemudian membandingkan gambar itu dengan penyiapan berikutnya dalam proses produksi yang sama dan memperingatkan operator akan adanya anomali, seperti kunci pas tertinggal di bagian atau lubang yang hilang, memberinya opsi untuk melanjutkan, beralih ke palet berikutnya, atau berhenti untuk tindakan korektif. VSC sangat sensitif sehingga kamera bahkan mengenali kepala baut yang tidak rata sempurna karena torsi yang berlebihan.

KinematicsOpt adalah fitur Heidenhain yang menarik lainnya. "Letakkan bola kalibrasi di atas meja," kata Ledvon. “Probe menyentuh keliling bola pada sudut yang berbeda dan secara otomatis mengkalibrasi alat berat tepat ke titik pivot tengah, yang sangat penting untuk aplikasi lima sumbu. Ini adalah fitur yang sangat kuat, terutama jika ada penyimpangan suhu di toko pada siang hari. Anda dapat memuat palet dengan bola kalibrasi selama shift dan mesin dapat mengkalibrasi ulang sendiri secara otomatis sebelum memotong kumpulan suku cadang berikutnya.”

Hurco dan Siemens juga menyediakan fungsionalitas ini untuk mesin dengan sumbu putar dalam konfigurasi kinematik apa pun dengan kemampuan tambahan untuk menyertakan siklus pemeriksaan garis tengah dalam program bagian untuk pengukuran otomatis selama produksi.

Akhirnya, meskipun semua kontrol disetel di pabrik berdasarkan workholding yang diharapkan, ukuran bagian, dan sebagainya, perubahan di lapangan (disengaja atau tidak) terkadang memerlukan penyesuaian. Jadi FANUC dan lainnya mengaktifkan apa yang disebut Michaels sebagai “penyetelan otomatis tertentu yang dapat Anda lakukan sendiri”.

Maxwell berkata, “penyetelan otomatis sumbu menggunakan perangkat lunak Fagor Finetune sekarang menjadi fitur standar. Perangkat lunak ini menyetel parameter CNC dan drive menggunakan diagram Bode untuk mengoptimalkan fitur pemotongan berkecepatan tinggi. Fagor dan lainnya juga menyediakan osiloskop bawaan ke CNC untuk penyetelan lanjutan lebih lanjut.”

Kontrol Siapa Itu?

Sebelum meninggalkan subjek HMI, perlu dicatat bahwa antarmuka yang sebenarnya disajikan kepada operator seringkali sebagian, jika tidak seluruhnya, ciptaan pembuat peralatan mesin dan bukan vendor CNC. Dengan cara yang sama, Anda sering kali memiliki beberapa opsi kontrol dari pembuat yang sama, jadi ada baiknya Anda mengedukasi diri sendiri tentang apa yang ada di luar sana.

Misalnya, di belakang bagian depan CELOS DMG Mori, Anda akan menemukan kontrol FANUC, Siemens, Mitsubishi, atau Heidenhain, meskipun pada contoh terakhir kontrol tidak berjalan di latar belakang tetapi berdampingan di layar yang sama.

Michaels berkata, “Makino menggunakan terutama FANUC tetapi Anda tidak akan mengetahuinya. Mereka menggunakan apa yang kami sebut Panel i, dengan kontrol kami di latar belakang terhubung ke komputer yang menyajikan layar video kepada pengguna. Pusat dan mesin bubut vertikal dan horizontal standar sering menggunakan standar FANUC HMI. Aplikasi yang lebih khusus, seperti penggilingan, umumnya memiliki HMI OEM sendiri.” Mesin pemotong gigi Gleason mengubur kontrol FANUC dengan HMI khusus. Contoh lain termasuk mesin bubut Weiler, yang menjalankan kontrol Siemens dengan HMI yang “sangat disesuaikan oleh pembuatnya sehingga Anda tidak akan mengetahuinya”, kata Holmes.

Memanfaatkan Kekuatan Data

“Industri 4.0 dan Industrial Internet of Things bisa dibilang merupakan kekuatan pendorong paling penting dalam industri saat ini,” kata Gray. “Informasi adalah kunci untuk membuat keputusan yang lebih cerdas dan mesin CNC saat ini diharapkan dapat mempublikasikan informasi yang relevan dengan produktivitas dan produksi, serta berjejaring dengan perangkat cerdas lainnya untuk mengurangi waktu dan biaya penyiapan.”

Sebagai bagian dari upaya ini, Hurco secara bebas menyediakan antarmuka sumber terbuka untuk kendalinya di GitHub dan bermitra dengan sejumlah perusahaan robotika dan pemantauan produktivitas untuk memperluas kemampuan interkonektivitas kendalinya.

Sementara kontrol Heidenhain dapat memberi tahu Anda hampir semua yang terjadi dengan sangat detail, Ledvon mengatakan bahwa sistem StateMonitornya memudahkan untuk mendapatkan kumpulan data yang relatif terbatas pada hal-hal seperti spindel aktif, spindel mati, dan kode kesalahan yang memberikan "sangat jelas dan menentukan analitik tanpa semua keributan dan gangguan.” Hal ini juga memungkinkan operator untuk memberikan masukan tentang mengapa alat berat tidak berjalan, yang dapat menjadi titik data penting yang tidak dapat ditangkap oleh sistem yang sepenuhnya otomatis.

Pandangan terdepan dalam Industri 4.0 adalah Siemens' MindSphere, platform berbasis cloud arsitektur terbuka di mana mesin dari berbagai produsen mengunggah data dengan aman untuk disimpan, dianalisis, dan dipantau dari mana saja di dunia. Mesin dengan sensor cerdas yang memantau getaran, konsumsi arus, suhu, dan faktor lainnya mengunggah laporan status ke MindSphere.

Jika, misalnya, sensor mendeteksi getaran abnormal yang berasal dari sumbu Y dari jenis peralatan mesin tertentu, sensor dapat menentukan (berdasarkan algoritme yang berasal dari sejumlah besar data pintar yang dikumpulkan dari pengguna lain) bahwa getaran tersebut disebabkan oleh bantalan aus pada sekrup bola sumbu Y. Bagian itu kemudian dapat dipesan dan dikirim ke pelanggan bahkan sebelum mereka menyadari masalahnya. Ini melampaui pemeliharaan preventif ke pemeliharaan prediktif. Sebuah langkah maju yang besar.