Pendekatan Baru untuk Membuat Suku Cadang Minyak Patch

Fracking telah menyebabkan perubahan besar pada patch oli dan perubahan besar pada pemesinan suku cadang.

Rod Zimmerman dari produsen alat pemotong Iscar Metals tinggal di zona hijau yang menyenangkan di pinggiran kota Fort Worth. Namun dalam jarak setengah mil dari rumahnya, sebuah perusahaan minyak telah menenggelamkan lubang vertikal sedalam 7.500′ (2.286 m), dari mana lubang itu membentang sembilan garis lateral, masing-masing berjarak sekitar setengah mil. Ini memompa cairan fracking ke jalur ini pada 9.000 psi untuk mengekstraksi gas alam. Ini adalah contoh yang sama bagusnya dengan revolusi fracking dan teknologi luar biasa yang terlibat di mana-mana.

Dan sementara revolusi mungkin tidak secara harfiah "di mana-mana," Salvatore Deluca, manajer produk untuk produsen alat pemotong lain, Allied Machine &Engineering, mengatakan fasilitas fracking raksasa di daerahnya disebut "kota." Kecuali bahwa tidak seperti Dallas-Fort Worth, "kota-kota" ini berada di Ohio yang jauh, sebuah negara bagian yang sebelumnya tidak dikenal dengan minyak bumi. Maka, tidak mengherankan bahwa perubahan besar pada patch oli telah menyebabkan perubahan besar pada bagian permesinan untuk patch oli.

Mengatasi Blok Fracking

Seperti disinggung di atas, rekahan hidrolik (lebih sering disebut fracking) memulihkan gas dan minyak dari formasi serpih dengan mengebor ke dalam bumi dan menyuntikkan campuran air, pasir, dan bahan kimia ke dalam batuan pada tekanan yang sangat tinggi. Menghasilkan tekanan tersebut memerlukan pompa raksasa, yang komponen utamanya adalah “ujung cairan” atau “blok fracking” dan katup, piston, dan linernya.

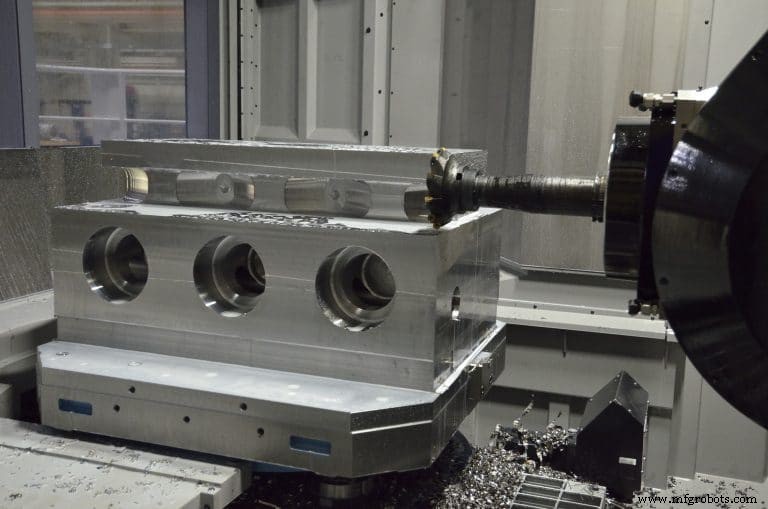

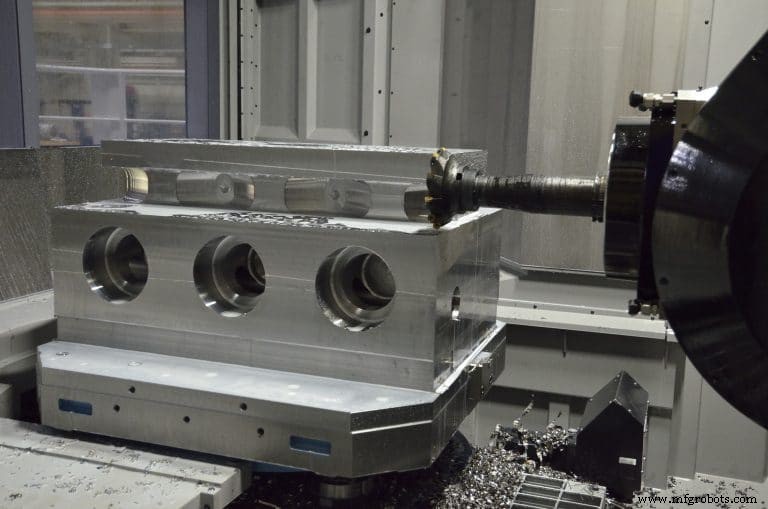

Tekanan tinggi dan abrasif dari slurry yang dipompa melalui blok-blok ini menyebabkan keausan dan keretakan yang cepat. Dan karena operator ladang minyak perlu mempertahankan tekanan tinggi, mereka terpaksa mengganti ujung cairan setiap beberapa hari, menurut Paul Best, spesialis produk di Allied Machine, Dover, Ohio. Ujung fluida terbaik tersebut dikerjakan dari balok baja padat dan umumnya tingginya sekitar 3′, lebar 4, dan tebal 2-3′ (0,61-0,91 m). Dengan kontur yang kompleks, banyak saluran, tiga hingga lima lubang tembus (masing-masing berdiameter 8″ [203,2 mm]), dan tiga hingga lima lubang silang berpotongan, ujung fluida memerlukan penggilingan, pengeboran, dan threading dalam jumlah besar.

Zimmerman, wakil presiden penjualan, West Zone untuk Iscar, mengatakan ujung cairan secara tradisional dibuat dari baja paduan seri 4000, tetapi untuk memerangi keausan, pengguna mencoba “paduan yang lebih eksotis seperti bahan baja tahan karat 17-4 PH, stainless dupleks super dan 15-5 tahan karat.” Deluca memperkirakan bahwa kira-kira setengah dari ujung cairan yang dia lihat sekarang adalah varian dari baja tahan karat yang telah dikeraskan sebelumnya dan proporsinya terus bertambah.

Gayle Vollmer, layanan teknik untuk Hartwig di Houston (dealer Okuma di daerah tersebut) mengatakan ada juga langkah untuk menggunakan bahan yang lebih keras untuk bagian-bagian blok fracking yang paling rentan aus, dan upaya untuk mendesain ulang blok fracking sehingga lebih banyak komponen mudah diganti. Namun dia menduga bahwa permintaan saat ini untuk produksi yang tinggi telah menempatkan penelitian semacam itu "di belakang".

Baik itu terbuat dari 4340 atau baja tahan karat yang lebih keras, menangani ujung cairan hampir membutuhkan penggilingan bor yang besar atau pusat pemesinan horizontal. Jason Schooley, manajer penjualan regional untuk JTEKT Toyoda Americas, Arlington Heights, Illinois, mengatakan bahwa tujuannya adalah untuk melakukan operasi sebanyak mungkin dalam satu mesin, yang sangat penting pada bagian yang begitu besar dan sulit untuk dipindahkan.

Schooley mengatakan bahwa meskipun penggilingan biasanya memiliki meja yang lebih besar untuk bagian yang lebih besar, horizontal seperti FH1250SX Toyoda hampir empat kali lebih cepat. Itu sebagian karena spindel 6.000 rpm yang digerakkan oleh roda gigi (opsional 8.000 rpm atau spindel torsi tinggi 15.000 rpm) dan laju umpan cepat 1.654 ipm (42 m/mnt). Alat berat ini dibangun di atas dasar besi tuang Meehanite untuk kekakuan maksimum dengan pemandu rol silinder untuk meningkatkan kecepatan, sedangkan penggerak sekrup bola ganda pada sumbu Y dan Z meningkatkan stabilitas pemesinan selama pemotongan berat.

FH1250SW juga memiliki pena sumbu W untuk pengeboran dalam dan operasi pengeboran. Dia menambahkan bahwa dalam beberapa tahun terakhir “sejumlah pembuat alat mesin telah memilih kepala sumbu U built-in” atau sumbu W, yang masing-masing berjalan sejajar dengan sumbu X atau sumbu Z. Ini memungkinkan untuk mengubah pusat rotasi untuk pahat putar tetap, fitur yang berguna saat memotong lubang besar atau kontur besar lainnya. Itu karena tidak hanya ujung cairan yang memiliki lubang besar, lubangnya sering kali "berbentuk botol" di dalamnya, sehingga tidak bisa begitu saja dibor. Untuk mesin yang tidak memiliki sumbu U built-in, pengguna dapat menambahkan head “feed-out” yang melakukan fungsi yang sama, D'Andrea menjadi salah satu pemasok tersebut.

Ada kerugian untuk memasang kepala besar ke spindel yang berputar, termasuk kemungkinan gangguan bagian dan ketidakcocokan dengan pengiriman cairan pendingin melalui spindel. Opsi aftermarket juga memerlukan drive eksternalnya sendiri dan tidak mungkin untuk mengganti rig secara otomatis seperti yang Anda lakukan dengan perubahan alat lainnya.

Namun Schooley mengatakan bahwa interferensi tidak menjadi masalah pada aplikasi blok frack jika perjalanan sumbu Z alat berat cukup panjang untuk menjaga kepala tambahan agar tidak melewati garis pengukur. Dengan travel sumbu Z 1.850 mm dan 200 mm dari hidung spindel ke dead-band tengah meja, alat berat 1250 menangani blok frack tanpa gangguan. Dia menambahkan bahwa Toyoda telah mengembangkan lebih lanjut kemampuan auto-change untuk kepala konturnya untuk “membantu pelanggan kami tetap terdepan dalam industri yang bergejolak seperti minyak.”

Berdasarkan pengalaman Schooley, alat bor modular yang tersedia dari Innovative Tooling Solutions dan lainnya dilengkapi dengan pendingin melalui spindel sebagai fitur standar dan banyak toko yang membuat blok frack menggunakan penggilingan horizontal khusus dengan kepala kontur untuk menyelesaikan lubang. Toyoda juga menawarkan pusat permesinan horizontal quill-spindle dengan torsi 1.560 ft-lb untuk operasi tugas berat. Schooley mengatakan spindel pena bulu 4.000 rpm menggabungkan jangkauan dan kekuatan yang dibutuhkan dalam pengeboran yang membosankan dan dalam, memungkinkan benda kerja yang sebelumnya membutuhkan dua operasi untuk diselesaikan pada satu mesin. Palet putar 360.000 posisi alat berat memberikan fleksibilitas maksimum untuk pemesinan tugas berat pada berbagai benda kerja.

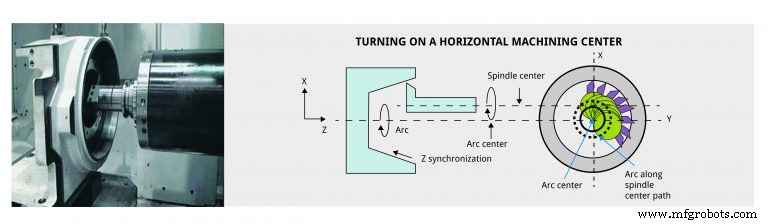

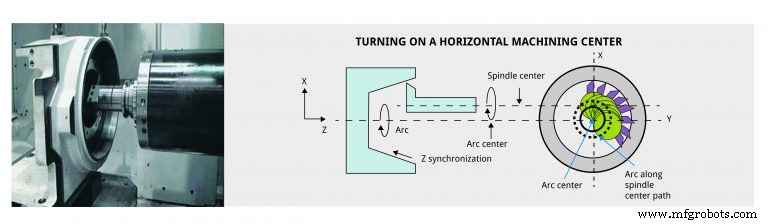

Okuma America Inc., Charlotte, N.C., telah mengembangkan opsi pemrograman yang disebut Turn-Cut yang memungkinkan pusat pemesinan horizontal meniru mesin bubut dalam memotong fitur melingkar dan bersudut pada bagian besar yang tidak seimbang tanpa menggunakan kepala-U. Seperti yang dijelaskan Ted Winkle, koordinator pusat teknologi Okuma di Houston, “Alih-alih memutar bagian, yang akan sulit atau tidak mungkin untuk beberapa bagian besar, Anda memutar alat di sekitar bagian itu. Dan alih-alih kepala-U menggerakkan pahat keluar dari pusat sumbu rotasi, Turn-Cut menginterpolasi sumbu-sumbu tersebut di X dan Y sambil juga mengumpankan pahat satu titik di Z.”

Winkle berpikir Turn-Cut akan memainkan peran yang lebih besar dalam industri minyak dan gas untuk suku cadang seperti blok fracking karena “karena diameter lubang semakin besar, dibutuhkan banyak torsi untuk menjalankan alat padat untuk membuat lubang sebesar itu. Memiliki kemampuan turn-cut, berlawanan dengan U-head dan semua peralatan mahal yang terkait dengan itu, adalah keuntungan.”

Di sisi lain, Turn-Cut tidak murah karena memerlukan perangkat lunak tambahan untuk akselerasi, deselerasi, dan sinkronisasi khusus, ditambah timbangan kaca dan pendinginan ballscrew. Namun Anda akan mendapatkan presisi yang lebih baik untuk berbagai suku cadang dengan fitur ini dan meningkatkan kemungkinan untuk dapat menyelesaikan suku cadang dalam satu penyiapan.

Schooley membantah bahwa teknik ini membutuhkan banyak gerakan berulang di area yang sama dari sekrup bola dan guideways (semakin kecil diameternya, semakin banyak hal ini akan terjadi) dan ini dapat mengurangi masa pakai mesin.

Kemudian lagi, kata Winkle, kecuali jika Anda sering menggunakan kemampuan ini pada bagian dengan ukuran yang sama, Anda tidak akan memiliki gerakan berlebihan di area yang sama. Dan jika Anda tidak sering membutuhkan kemampuan, Anda tidak akan dapat membenarkan biaya besar sumbu U, jadi Turn-Cut akan menjadi pilihan yang lebih logis. Seperti fitur peralatan mesin lainnya, ada trade-off.

Surga Tenaga Kuda

Untuk Makino Inc., Mason, Ohio, platform "masuk" untuk suku cadang seperti blok fracking adalah pusat permesinan horizontal lima sumbu T1 dan T2. David Ward, manajer pemasaran produk, mengatakan kedua alat berat tersebut memiliki spindel penggerak langsung yang “ideal untuk baja tahan karat dan baja paduan tinggi yang menantang yang digunakan dalam industri ini”.

T1 memiliki poros HSK100 12.000 rpm dengan 143 hp dan torsi pengenal tugas 740 ft-lb. Spindel T2 yang lebih besar menggunakan antarmuka HSK125 untuk kekakuan radial. Spindle T2 4.000 rpm menghasilkan 200 HP dan torsi dan daya pengenal tugas 1.107 ft-lb.

Ward menambahkan bahwa kedua spindel mempertahankan nilai torsi maksimumnya hingga 1.000 rpm. “Dengan membawa nilai torsi maksimum ke titik ini, ini memastikan bahwa spindel akan dapat memanfaatkan kemajuan baru dalam teknologi alat pemotong, seperti pelapis sisipan suhu tinggi.”

Winkle mengamati bahwa tambalan oli didominasi oleh mesin CAT 50 tetapi setuju bahwa kontak wajah yang disediakan oleh antarmuka HSK dan BIG Plus akan menjadi keuntungan “jika Anda memiliki overhang yang lama. Tetapi karena sebagian besar gaya pemesinan adalah aksial, tidak ada banyak perbedaan jenis spindel yang Anda pilih. Selama itu gemuk. “Mendekati blok frack dengan mesin spindel ISO 40 akan menjadi latihan yang sia-sia,” katanya.

Sumber setuju bahwa pendingin bertekanan tinggi sangat penting untuk menghilangkan panas dan serpihan di banyak aplikasi minyak dan gas, atau seperti yang dikatakan Zimmerman dari Iscar, “hampir terlepas dari aplikasinya. Saat bekerja jauh di dalam lubang pada ujung yang cair, sangat penting untuk mengeluarkan chip dan sulit untuk melakukannya. Alat penggilingan yang diisi cairan pendingin sejauh ini merupakan cara untuk aplikasi semacam itu.”

Jadi, jika mesin tidak dilengkapi dengan kemampuan ini, pengguna menambahkannya dengan unit dari pemasok seperti ChipBLASTER. “Saya bahkan tidak akan mempertimbangkan untuk membeli mesin penggilingan hari ini tanpa pendingin bertekanan tinggi melalui poros,” kata Zimmerman. “Ini adalah pengubah permainan untuk penggilingan dan pengeboran.” Satu-satunya pengecualian adalah situasi di mana Anda tidak dapat mengarahkan cairan pendingin ke ujung tombak. Dalam hal ini cairan pendingin “terkadang merugikan Anda dan lebih baik dikeringkan dengan mesin untuk menghindari keretakan termal pada sisipan,” katanya.

Deluca mengatakan pembuat peralatan mesin telah menanggapi permintaan ini sehingga dia sekarang biasanya menemukan mesin dengan pompa yang dipasok OEM yang menghasilkan 1.000 psi pada 20 gpm. Ward mengatakan T1 Makino menghasilkan 26 gpm pada 1.000 psi sedangkan T2 memasok tekanan yang sama pada 53 gpm.

Kemajuan Alat Pemotong

Meskipun Anda mungkin suka memiliki monster tenaga kuda yang tinggi untuk blok fracking Anda, Deluca dari Allied Machine mengatakan bahwa mereka semakin menghadapi tantangan yang berlawanan:kebutuhan untuk mengebor lubang besar dengan mesin yang berfokus pada penggilingan di mana kecepatan spindel lebih tinggi tetapi tenaga kuda maksimal pada 40 sampai 50.

“Perusahaan yang membuat suku cadang ini biasanya berukuran kecil hingga menengah dan biasanya tidak didedikasikan untuk membuat blok frack,” katanya. “Dan banyak orang curiga untuk fokus pada pasar ini dan menghabiskan setengah juta dolar untuk sebuah mesin untuk industri yang berjalan seperti roller coaster. Jadi kami harus

mengembangkan alat yang dapat memotong lubang berdiameter 4″ pada kecepatan spindel yang jauh lebih tinggi dan laju umpan yang jauh lebih rendah daripada produk pengeboran tradisional kami.”

Tantangan dalam pengeboran blok fracking melampaui ukuran lubang yang dibutuhkan. “Pemotongan yang terputus melekat pada pembuatan blok ujung cairan karena lubang silang dibor tegak lurus dengan lubang yang ada,” kata Allied Machine's Best. “Karena bentuk lubang berpotongan yang dihasilkan, tepi luar bor akan terus terlibat dalam pemotongan, sedangkan tepi dalam tidak. Hal ini dapat mengganggu kestabilan bor, yang dapat merusak alat dan merusak integritas blok fracking.”

Selain itu, jika pelanggan melakukan penghematan dengan menggunakan bahan yang belum diberi perlakuan panas, bor mungkin mengalami variasi yang signifikan. Deluca of Allied biasanya mengatakan itu berarti operator harus terus-menerus memantau proses atau risiko kegagalan bor bencana dalam beberapa detik setelah memukul saku di casting, yang mungkin merusak bagian yang Anda masukkan berjam-jam. Toko juga mengalami variasi material dari blok ke blok, sehingga sulit untuk memilih bor yang sempurna dan parameter operasi.

Allied telah memenuhi tantangan ini dengan alat “generasi berikutnya” yang disebut APX. Ini fitur substrat karbida yang lebih keras dan lapisan berpemilik untuk menahan kejutan memukul saku. “Anda mungkin membuat alat ini terkelupas dan Anda akan menjerit,” kata Deluca, “tetapi Anda masih bisa menyelesaikan lubangnya.”

Dia menambahkan bahwa Allied mengatasi kesulitan pengeboran lubang silang dengan menambahkan wiper ke sisipan untuk meningkatkan stabilitas, ditambah bantalan aus untuk memberikan stabilitas tambahan saat pilot keluar ke ruang kosong atau lubang silang. “Kami juga merekomendasikan untuk meringankan umpan dan mempertahankan kecepatan yang sama saat mengebor lubang keluar miring sehingga alat tidak ingin mendorong atau berjalan. Biasanya tidak diperlukan saat mengebor saluran utama atau lubang silang, tetapi hanya ada begitu banyak teknik yang dapat Anda masukkan ke dalam alat untuk mengimbangi pemotongan lubang miring yang sangat terganggu.”

Untuk penggilingan, Zimmerman mengatakan sisipan dua sisi HeliDo H600 dari Iscar, sisipan enam sudut bekerja sangat baik untuk jenis material ini. “Kami juga menawarkan Mill 4 Feed, sisipan satu sisi persegi dengan geometri yang lebih positif untuk potongan yang lebih lembut yang membutuhkan lebih sedikit tenaga kuda.”

Pesan utamanya adalah karena Iscar telah lama berkomitmen pada industri minyak dan gas dan hanya mempekerjakan masinis berpengalaman, Iscar dapat mengembangkan proses yang optimal untuk pelanggan dan memilih dari berbagai macam alat. “Kami memiliki banyak gaya pabrik pakan dan dapat mengoptimalkan pabrik pakan berdasarkan aplikasi, material, dan mesin, dengan mempertimbangkan kekakuan, tenaga kuda, dan torsinya.”

Multi-Tugas dan Otomatisasi

Kemungkinan blok fracking seberat 9500 lb tidak membuat orang berpikir "otomatisasi", tetapi Makino dan pembuat lainnya menawarkan solusi yang memungkinkan satu operator menjalankan beberapa mesin. Untuk blok frack, itu umumnya berarti pengubah palet berputar yang beralih antara pengecoran mentah dan bagian jadi dalam waktu kurang dari satu menit. Setelah itu, operator memiliki banyak waktu untuk melepas bagian yang sudah jadi.

Dengan waktu siklus beberapa menit, tabung senjata fracking berada di ujung lain spektrum. Dan karena mereka adalah "barang sekali pakai," kata Vollmer, "tingkat produksinya sangat tinggi. Ribuan dibuat setiap hari.”

Akibatnya, bagian tersebut ideal untuk otomatisasi, dan Hartwig dan Okuma telah bekerja sama untuk menawarkan beberapa opsi. Ini termasuk robot untuk memuat/membongkar dan sistem jenis umpan batang seperti yang digunakan untuk suku cadang kecil pada mesin bubut gaya Swiss, kecuali bahwa di sini mereka menangani diameter dari 2-4″. Pendekatan tercepat memasukkan stok ke dalam mesin spindel kembar, mengerjakan satu ujung dan kemudian mengumpankan bagian tersebut langsung ke sub-spindel untuk dikerjakan di ujung lainnya.

Vollmer mengatakan suku cadang memerlukan pembubutan, penguliran, dan penggilingan, idealnya menggunakan alat langsung untuk yang terakhir, fitur yang disebut Winkle sebagai "salah satu perubahan terbesar dalam industri dalam beberapa tahun terakhir." Pengeboran fracking dan directional lagi-lagi menjadi alasan besar untuk transisi tersebut.

Namun, untuk sebagian besar bagian silinder yang dibutuhkan dalam operasi "lubang bawah" saat ini, mesin bubut yang ideal memiliki lebih dari sekadar perkakas hidup dan satu atau dua menara. Ini memiliki kepala putar dan kemampuan penggilingan multi-sumbu seperti seri putaran giling MULTUS Okuma.

“Bagian yang dibutuhkan untuk pengeboran dan fase penyelesaian jauh lebih kompleks dibandingkan dengan sumur vertikal tradisional,” jelas Winkle. “Anda harus bisa membuka dan menutup katup untuk mengubah zona produksi. Bagian memiliki pipa hidrolik melalui mereka, serta peralatan pemantauan elektronik.”

Hal ini memerlukan lubang silang dan fitur penggilingan yang rumit pada OD dan ID, sehingga alat berat memerlukan pemosisian lima sumbu dan sembilan atau lebih sumbu gerakan alat berat untuk memotong bagian di satu ujung dan mengganti spindel agar bekerja di ujung lainnya.

Utas adalah tantangan lain. Winkle mengatakan ada ratusan jenis dan toleransinya ketat:"Plus 1,5 thou, minus apa-apa." Itu karena dalam minyak dan gas, benang tidak hanya menyatukan bagian-bagian, "mereka harus menyegel dengan sempurna dan menahan tekanan tarik yang sangat besar dari rangkaian bagian-bagian raksasa yang masuk bermil-mil jauhnya ke dalam lubang," kata Winkle. “Dan mereka harus berurusan dengan ekspansi termal dan pemuatan kejut. Komponen penyegelan dan penahan beban ini tidak ada di industri lain mana pun.”

Memotong benang ini membutuhkan mesin yang kaku dan pengaturan yang tahan terhadap gesekan. Kyle Downs, direktur manajemen proyek dan pemasaran untuk SMW Autoblok, Wheeling, Illinois, mengatakan ini semua diperumit oleh fakta bahwa “materi yang masuk sangat tidak konsisten. Mengotomatiskan pemusatan pipa bengkok, bengkok, dan/atau lonjong dapat dicapai dengan dua skenario, baik pencekam pemusatan otomatis 3+3 dan pencekam kompensasi, atau pencekam kompensasi dan solusi pemusatan yang dipasang di tailstock, yang biasanya juga merupakan pencekam .”

Terakhir, penambahan kemampuan deposisi logam laser ke mesin pelepas logam menambah kemungkinan baru, seperti yang dicontohkan oleh seri LASER EX baru dari Okuma. Jika, misalnya, Anda memiliki bagian dengan hanya beberapa fitur yang menonjol, Anda dapat menambahkan fitur tersebut ke badan utama, daripada memotong fitur dari stok yang lebih besar. Itu berpotensi menghemat waktu pengerjaan mesin yang sangat besar.

Winkle menambahkan bahwa Anda juga dapat menggabungkan bahan yang berbeda, dengan menggabungkan, katakanlah, Inconel dan baja tahan karat, yang “tidak mungkin dilakukan dengan teknologi subtraktif murni. Sambungannya sama kuat atau lebih kuatnya dibandingkan jika dikerjakan dari bahan padat,” katanya.

Itu memiliki potensi langsung dalam minyak dan gas untuk menambahkan bantalan aus yang dibutuhkan pada rakitan bor atau menambahkan sirip samping yang digunakan untuk menjaga pipa agar tidak menggores ID casing sumur saat bergerak melalui tikungan di sumur terarah. Okuma juga menawarkan kemampuan untuk case harden zona material hingga sekitar 50 Rockwell menggunakan laser yang sama dengan aperture yang berbeda.