Uji Pemesinan Bagian Besar Kemampuan Alat Mesin Horizontal

Platform serbaguna menangani pemrosesan dengan efisiensi maksimum

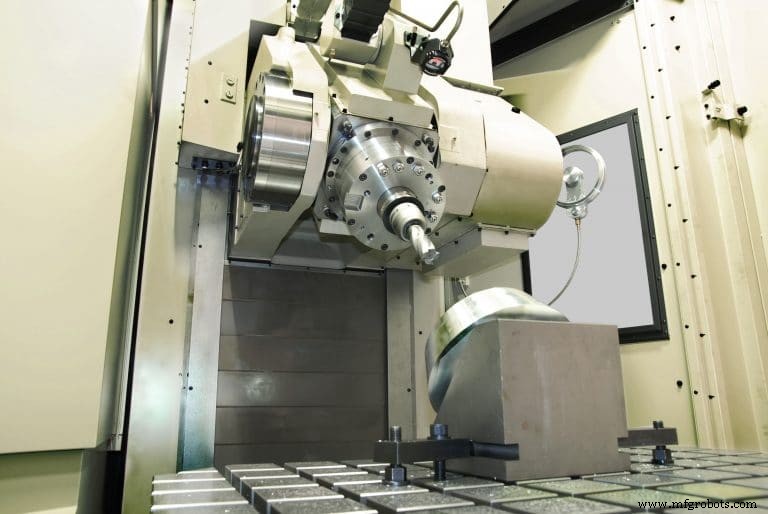

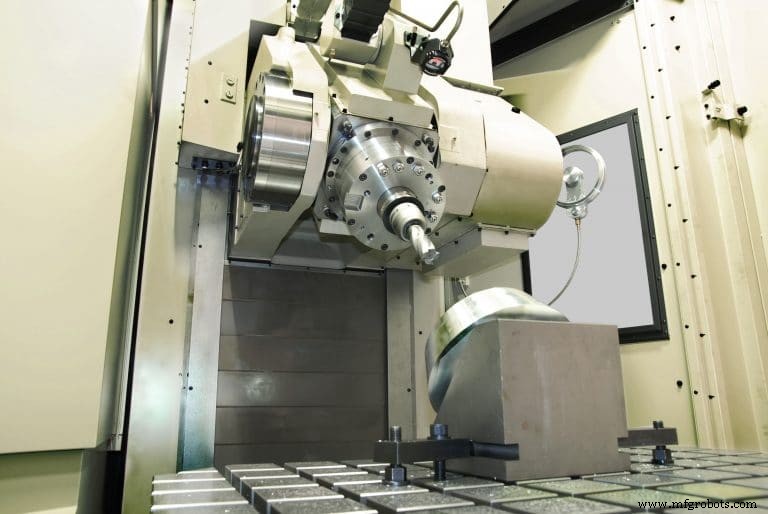

Pusat permesinan horizontal (HMC) adalah platform mesin empat sumbu dan lima sumbu serbaguna yang memaksimalkan pemrosesan suku cadang besar multi-sisi dengan meminimalkan penanganan suku cadang. Mereka digunakan dalam berbagai industri seperti kedirgantaraan, otomotif, pembangkit listrik, dan teknik umum.

Dengan kapasitas produksi yang hampir universal, HMC menawarkan banyak pilihan kepada produsen, membuat mereka kurang rentan terhadap siklus pasang surut industri mana pun, seperti minyak dan gas. HMC mudah diotomatisasi. Mereka biasanya dilengkapi dengan palet kembar untuk bagian yang dipasang di batu nisan, satu benda kerja, atau mereka dapat diotomatisasi dengan kumpulan palet enam atau lebih palet. Untuk produksi mati lampu tanpa pengawasan, sistem manufaktur fleksibel linier (diberi makan oleh stocker dan dirawat oleh robot gantry di atas rel yang dipandu rel, atau robot enam sumbu yang dipasang di alas) tersedia. Benda kerja besar tunggal berkisar dari blok mesin hingga mata bor ladang minyak, rumah pompa dan manifold, dan rangkaian komponen yang dipasang di batu nisan.

Mesin Pencocokan, Suku Cadang Besar

Dalam hal pemesinan komponen besar, kekakuan alat berat dan konstruksi dasarnya sangat penting untuk efisiensi proses, akurasi, dan konsistensi, menurut Sal Swierczek, asisten manajer penjualan, Kitamura USA Inc., Wheeling, Illinois.

“Seri HXiG HMC Kitamura berkisar dari ukuran meja 250 hingga 1250 mm dengan 8.000 rpm atau 12.000 rpm empat langkah, spindel berpenggerak roda gigi yang menghasilkan torsi 430 hingga 900 ft-lb untuk memotong material eksotis,” katanya. “HMC ini memiliki sekrup bola ganda berpendingin oli pada boxways yang dikeraskan dan digerinda induksi internal, sesuai dengan proses yang dipatenkan Kitamura untuk penyelesaian permukaan sub 4 m untuk perkawinan yang unggul, akurasi, dan keandalan jangka panjang. Keahlian dalam teknik penggoresan tangan memungkinkan akurasi yang konsisten dari goresan penuh ±0,002 mm dan pengulangan ±0,001 mm.”

Pertimbangan pertama, tentu saja, adalah bahwa benda kerja sesuai dengan amplop kerja mesin, apakah memuat satu bagian di atas meja atau memuat beberapa bagian untuk meningkatkan throughput, menurut Swierczek. “Kriteria pemilihan alat berat utama meliputi kapasitas alat berat (termasuk ukuran alat berat secara keseluruhan), daya spindel, kekakuan, jumlah alat, pemilihan ukuran magasin, serta lancip dan ukuran alat,” katanya. “Mesin horizontal Kitamura memiliki APC [pengubah palet otomatis] dua stasiun standar dengan opsi untuk menambah jumlah palet dengan kumpulan palet di lapangan.”

Swierczek menambahkan bahwa “kemampuan untuk mengotomatisasi menjawab salah satu tantangan yang dihadapi toko-toko saat ini, dan itu adalah kesulitan dalam menemukan operator terampil dan tenaga kerja yang dapat menangani pemesinan mati lampu.”

Pusat permesinan horizontal menawarkan fleksibilitas yang sangat dibutuhkan dalam pemrosesan bagian. “Dibandingkan dengan pusat pemesinan tiga sumbu, pusat pemesinan empat sumbu penuh meminimalkan penanganan bagian, mengurangi berapa kali bagian harus dibalik dari enam menjadi dua,” kata Swierczek. “Dengan sumbu keempat di pusat permesinan, operator dapat mendekati bagian dari depan dan kedua sisi, lalu memposisikannya kembali untuk pemrosesan akhir.”

Selain itu, HMC Kitamura dapat diperluas menjadi pemesinan lima sumbu penuh seiring pertumbuhan bisnis toko. Kitamura menawarkan Arumatik-Mi sendiri, kontrol CNC berbasis ikon, yang kompatibel dengan pemrograman FANUC. Kontrol Arumatik-Mi mendeteksi keausan pahat dan mengontrol laju umpan pemotongan secara otomatis dengan memantau beban spindel langsung selama pemesinan. Umur pahat dimaksimalkan dan waktu siklus dipersingkat secara dramatis dengan beradaptasi dengan perubahan kondisi pemotongan. Manfaat tambahan termasuk pengurangan waktu non-cut dan pencegahan kerusakan mesin dan/atau kesalahan manusia.

Mesin untuk Suku Cadang Besar

Untuk pemesinan sebagian besar, Methods Machine Tools Inc., Sudbury, Mass., menawarkan dua garis tengah pemesinan horizontal:Niigata dan KIWA Jepang. “Jalur KIWA Jepang dikenal dengan permesinan berkecepatan tinggi dan sangat andal, biasanya untuk bengkel kerja dan bengkel otomotif Tingkat Satu dan Tingkat Dua,” kata Dale Hedberg, wakil presiden operasi. “Lini produk Niigata dirancang untuk aplikasi pemotongan tugas berat yang membutuhkan pemesinan frekuensi rendah dan tingkat penghilangan logam berat.”

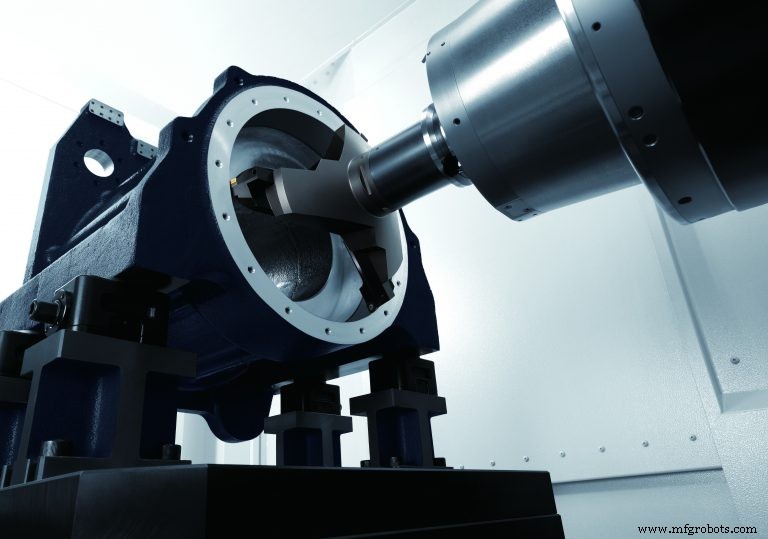

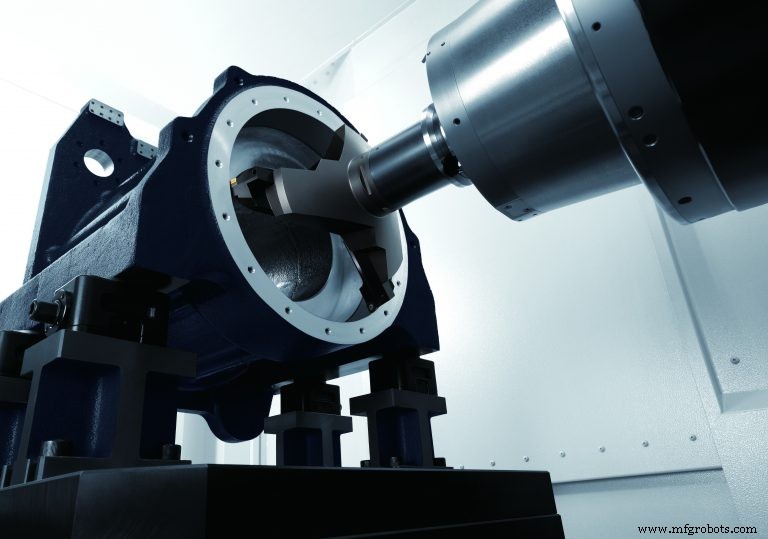

Lini produk Niigata mencakup HN50E-5X dan HN63E-5X lima sumbu, HN50 empat sumbu hingga HN1600, HN800 hingga HN1600-BAR dan mesin hadap dan kontur HN800 dan HN1000-FC. Platform alat berat berukuran 500 mm hingga 1.600 mm. Ukuran lancip spindel adalah CAT-50 BIG Plus, HSK100A, dengan opsi spindel 6.000, dan 8.000, 12.000, dan 15.000 rpm.

“Industri saat ini sedang menuju platform lima sumbu di pusat permesinan horizontal, yang ditawarkan Niigata dalam ukuran 500 dan 630 mm,” kata Hedberg. “Di industri kedirgantaraan dan energi, Niigata berfokus pada aplikasi permesinan frekuensi rendah, yang memanfaatkan karakteristik peredam alami mesin. Pemesinan frekuensi rendah menjadi ungkapan populer terkait pemesinan titanium dan Inconel torsi tinggi untuk umur pahat yang lebih baik dan umur panjang spindel,” jelasnya.

Kemampuan untuk meredam getaran gaya potong secara alami melekat pada coran mesin dan permukaan kontak logam-ke-logam yang digores dengan tangan untuk penyelesaian permukaan perkawinan. Aplikasi umum di bidang energi dan pembangkit listrik termasuk flensa, kepala fracking dan blisk, menurut Hedberg.

Pada sebagian besar pemesinan dengan HMC, akurasi diametris pergerakan di setiap sumbu dan kekakuan sangat penting untuk mencapai presisi dan pengulangan. Hedberg berkata, “Keindahan pemesinan lima sumbu adalah Anda tidak memerlukan perlengkapan yang rumit atau pegangan kerja khusus kecuali jika Anda mengerjakan bagian unik yang mungkin memerlukan perlengkapan tipe jendela atau metode penjepitan khusus.”

HMC yang Berfokus pada Aplikasi

Mitsui Seiki USA Inc., Franklin Lakes, N.J., memperhatikan permintaan pelanggan untuk pengembangan pusat pemesinan horizontal baru—khususnya pada model saat ini yang paling dicari untuk aplikasi pemesinan bagian besar, menurut Robb Hudson, presiden. “Saat ini, permintaan suku cadang besar pasti datang dari kedirgantaraan, yang merupakan pendorong besar saat ini, baik dalam keluarga suku cadang mesin jet maupun komponen struktural. Target pasar lainnya termasuk mould and die, luar angkasa dan pertahanan dan sektor turbin gas industri,” katanya.

“Pusat pemesinan horizontal kami, yang menampilkan palet berukuran 1 m dan lebih besar serta konfigurasi meja pendamping yang dapat menampung bobot mulai dari 1.000 hingga 10.000 lb [453-4.535 kg], dianggap sebagai alat berat bagian besar kami. Penting untuk dicatat bahwa alat berat kami dalam kisaran ukuran ini semuanya berasal dari pelanggan yang mendorong pengembangan. Kami tidak membuat mesin dan kemudian mencari pasar. Semuanya berasal dari kebutuhan pelanggan untuk aplikasi tertentu.”

Untuk dipertimbangkan untuk pembuatan sebagian besar, semua mesin Mitsui Seiki memiliki fitur teknis utama yang sama. Kata Hudson, “Ada dua kategori dalam pikiran saya — bagian besar yang juga membutuhkan pemindahan material dalam jumlah besar dan bagian yang canggung dan membutuhkan potongan yang lebih ringan. Mitsui Seiki beroperasi di sektor sebagian besar yang membutuhkan pemotongan tugas berat dari bahan yang keras. Dengan demikian, alat berat kami memiliki banyak massa, kekakuan, jalur pemandu kotak besar, sekrup bola berdiameter besar untuk daya dorong yang cukup, torsi aksial yang kuat, dan motor servo khusus untuk menggerakkan bagian dalam lingkup kerja dan mengakomodasi gaya potong yang diperlukan.”

Semua fitur ini, ditambah kontrol dan presisi konstruksi diperlukan untuk memberikan kinerja yang tepat untuk aplikasi, menurut Hudson. Dia menambahkan bahwa perlengkapan merupakan elemen penting dalam pembuatan sebagian besar, dan seringkali sama pentingnya dan beratnya dengan benda kerja yang dipegangnya.

Otomasi Menjadi Lebih Mudah

Meskipun pengaturan otomatisasi dengan semua jenis mesin rumit, HMC tampaknya lebih mudah untuk diotomatisasi karena volume output produksi mereka, menurut Mel Gay, manajer penjualan regional, YCM Technology (USA) Inc., Carson, California.

"Kecepatan pemulihan dolar yang diinvestasikan selalu menjadi perhatian utama dalam pembelian HMC," katanya. “Ukuran populer adalah 500/630 mm dengan kapasitas alat minimal 60-120 untuk bengkel kerja kecil, dan 240 alat ke atas untuk pabrik besar. Kapasitas perkakas yang lebih besar memungkinkan pekerjaan yang lebih kompleks dengan waktu penyiapan minimum, terutama dengan konfigurasi sel multi-pallet.”

Di IMTS, YCM memamerkan NH500A 6 APC, menargetkan industri seperti otomotif yang menghasilkan volume suku cadang tinggi. NH500A memiliki spindel 30 hp, 20.000 rpm, dan palet 500 x 500 mm.

“Produktivitas dimulai dengan fondasi T-base yang sangat kaku dengan konstruksi tulang rusuk,” kata Gay. “YCM menggabungkan fondasi ini dengan headstock spindel cor one-piece dan desain kolom dinding ganda. Spindel penggerak langsung dilengkapi bantalan bola keramik presisi, yang memungkinkan pemotongan dinamis dan kecepatan spindel yang lebih tinggi.”

Jalur pemandu tipe roller presisi tinggi pada semua sumbu memungkinkan kecepatan cepat 2.362 ipm (60 m/mnt) dan memotong laju umpan hingga 1.575 ipm (40 m/mnt), menurut Gay. Sistem pengindeksan palet presisi mengakomodasi APC enam palet untuk throughput tinggi dari satu komponen atau kelompok suku cadang.

“Semua fitur ini memungkinkan pemanfaatan teknologi alat pemotong terbaru, meningkatkan pemrosesan suku cadang, dan menurunkan total biaya kepemilikan,” katanya.

HMC Sebagian Besar Dibangun di Amerika

DMG Mori, Hoffman Estates, Illinois, memproduksi empat model pusat pemesinan horizontal di pabriknya di Davis, California. NHX 4000 dan NHX 5000 adalah mesin 40-lancip generasi ketiga dengan palet 400 dan 500 mm; NHX 5500 dan NHX 6300 adalah mesin 50-lancip generasi kedua dengan palet 500 dan 630 mm.

“Horizontal kami dirancang untuk kebutuhan pemotongan berat dan akurasi tinggi dari pelanggan kami di energi, kedirgantaraan, peralatan industri, dan industri manufaktur kontrak,” kata John McDonald, wakil presiden eksekutif pengembangan dan manajemen produk.

Benda kerja yang umum termasuk katup besar dan bagian turbin untuk industri energi; rumah mesin, diferensial dan transmisi pada peralatan industri; dan komponen struktural di ruang angkasa. Bahan berkisar dari titanium atau baja tahan karat hingga besi tuang atau aluminium—semua tergantung pada aplikasinya.

“Pelanggan kami mencapai produktivitas tinggi melalui otomatisasi dengan memanfaatkan sistem kolam palet untuk produksi campuran tinggi atau dengan pemuatan robot khusus menggunakan hidraulik perlengkapan meja terintegrasi kami yang menjadi standar di pusat permesinan horizontal kami,” kata McDonald. “Pemesinan bagian besar dan pemotongan berat bergantung pada struktur alat berat yang dioptimalkan. Semua alat berat horizontal kami memiliki struktur elemen hingga yang dioptimalkan sepenuhnya, termasuk struktur tempat tidur besi cor penopang tiga titik tugas berat, spindel powerMASTER (mesin 50-lancip) dan pemandu linier roller. Timbangan linier adalah standar di semua alat berat kami, memungkinkan pelanggan kami untuk mempertahankan akurasi tertinggi selama masa pakai alat berat yang lama.”

Spindel powerMASTER 50-lancip standar adalah 12.000 rpm dengan versi kecepatan tinggi 16.000 rpm opsional. NHX 6300 juga memiliki spindel opsional torsi tinggi 8.000 rpm yang tersedia untuk pemotongan tugas berat logam yang sulit dikerjakan, seperti material eksotis dan besi tuang berat.

Antarmuka kontrol CELOS DMG Mori menawarkan pilihan aplikasi untuk pengoptimalan proses. Sesuai dengan inisiatif Industri 4.0, antarmuka kontrol CELOS menyederhanakan dan mempercepat semua tahap pemrosesan suku cadang, mulai dari ide hingga produk jadi, baik untuk pembuatan suku cadang tunggal hingga produksi massal serial.

Aplikasi CELOS memungkinkan manajemen, dokumentasi, dan visualisasi data pekerjaan, proses dan mesin yang konsisten, serta menghubungkan bengkel dan struktur perusahaan tingkat yang lebih tinggi, sehingga menciptakan dasar untuk produksi digital dan tanpa kertas yang konsisten, menurut DMG Mori. Fungsi ini bahkan dapat dicapai dari komputer kantor dengan CELOS PC-Version.

“Kami juga menawarkan siklus teknologi yang memungkinkan pelanggan kami untuk dengan mudah mewujudkan proses pemesinan yang kompleks,” kata McDonald. “Misalnya, Machine Vibration Control (MVC) memungkinkan operator menemukan feed dan kecepatan pemotongan yang stabil selama pengerjaan mesin berat. Machine Protection Control (MPC), di sisi lain, menyediakan pemantauan getaran spindel, pemantauan beban alat, dan deteksi tabrakan untuk mencegah atau mengurangi kerusakan. Dengan mengumpulkan dan menganalisis data ini, antarmuka kontrol CELOS membantu

toko memaksimalkan produktivitas mereka, mencapai akurasi yang lebih tinggi, dan membuat spindel tetap berjalan lebih lama dalam sehari,” kata McDonald.

Kemampuan dalam Konstruksi

Pusat permesinan horizontal Okuma, seperti MA-600HII, adalah pilihan populer untuk industri otomotif, cetakan mati, energi, dan kedirgantaraan, menurut Errol Burrell, spesialis produk pusat permesinan, Okuma America Corp., Charlotte, N.C.

“Mereka memberikan akurasi dan stabilitas untuk pengerjaan bagian besar karena stabilitas termal yang konsisten,” katanya. “Mesin diuji untuk profil termalnya dan data tentang kemungkinan deformasi termal diumpankan kembali ke kontrol secara real time untuk kompensasi yang diperlukan melalui perangkat lunak TAS (thermal axis stabilizer) Okuma.”

MA-600HII adalah mesin 50-lancip dengan spindel 6.000 rpm dan majalah 40-alat standar yang dapat ditingkatkan menjadi 60-alat dan bahkan hingga 285- atau 400-alat, sehingga sangat ideal untuk bengkel kerja atau manufaktur produksi . MB-8000H hampir merupakan platform yang sama dengan meja 800 mm, dan ukuran selanjutnya adalah MB-10000H dengan desain box-in-box daripada kolom.

Mesin Okuma digores dengan tangan pada setiap permukaan kawin untuk meningkatkan akurasi dan produktivitas dalam jangka waktu yang lebih lama untuk mengurangi biaya dan profitabilitas maksimum, kata Burrell.

Komponen-komponen ladang minyak yang umum seperti rumah pompa mendapat manfaat dari kemampuan Turn-Cut Okuma yang unik. “Untuk rumah pompa, kemampuan Turn-Cut kami memungkinkan flensa dihidupkan pada pusat permesinan horizontal Okuma,” kata Burrell. Turn-Cut adalah opsi pemrograman yang tersedia di Okuma HMC yang memungkinkan alat berat membuat lubang dan diameter yang menyertakan fitur melingkar dan/atau bersudut. Hal ini memungkinkan pengguna untuk mengaktifkan fitur pada bagian besar yang tidak seimbang pada platform yang sama di mana fungsi permesinan CNC standar dilakukan. Turn-Cut menghilangkan kebutuhan untuk membeli mesin, perkakas, perlengkapan, atau komponen tambahan untuk keperluan khusus.

Turn-Cut tidak mempengaruhi kinerja atau umur panjang mesin. Saat penggilingan berat diperlukan, Okuma HMC yang dilengkapi dengan Turn-Cut masih mampu seperti biasa, menurut Okuma. Yang terpenting, Turn-Cut memungkinkan untuk memproses pekerjaan tanpa perlu menggunakan mesin sekunder untuk aplikasi pembubutan. Suku cadang seperti katup, pipa, atau suku cadang berjenis manifold adalah kandidat ideal untuk Pemotong Putaran.

Di IMTS, Okuma memamerkan sistem palet vertikal otomatis Tower Pallet. Ini menyimpan dua belas palet 20 x 20″ (500 x 500 mm), masing-masing dengan kapasitas beban maksimum 1.100 lb (500 kg) pada dua tingkat. Sistem APC terintegrasi memberikan waktu muat/bongkar yang cepat dengan sistem putar yang digerakkan motor servo untuk operasi mati lampu, kata perusahaan.

Sumbu Keempat Penuh, Otomatisasi

Mazak Corp., Florence, Ky., menawarkan jajaran lengkap HMC selain pusat pemesinan vertikal bergaya jembatan yang besar, vertikal lima sumbu dengan pembubutan (INTEGREX) dan mesin bergaya trunnion lima sumbu VARIAXIS, menurut produk spesialis Jared Leick.

“Pemesinan komponen ukuran besar dengan spindel lancip 50 dilakukan pada mesin dengan meja/palet 800 hingga 1.600 mm, termasuk HMC seri Quill kami dengan meja 1.250 hingga 1.600 mm, serta HCN-6800 kami, dengan meja 630 mm untuk blok mesin besar untuk komponen otomotif dan energi.”

Garis 50-lancip mencakup tiga model tambahan dalam seri (HCN-8800, HCN-10800, dan HCN-12800), dengan standar 10.000 rpm dan spindel 8.000 rpm dan 6.000 rpm 50-hp opsional untuk pemesinan torsi lebih tinggi dari titanium, stainless dan logam eksotis lainnya. Untuk pemesinan komponen struktural aluminium besar untuk industri kedirgantaraan dan semikonduktor, tersedia spindel 16.000 rpm, kata Leick.

Mazak menawarkan HMC empat sumbu penuh, yang menyumbang sekitar 60% dari semua HMC yang dijual oleh perusahaan, katanya. HMC empat sumbu dengan pemosisian standar 0,0001o memungkinkan memutar perlengkapan dua atau empat sisi untuk mengebor sudut senyawa, mengindeks 90o, dan memutar kembali. Pengoperasian empat sumbu penuh memungkinkan pembentukan kontur dan dapat digunakan untuk mengurangi waktu siklus, membuat pemrosesan menjadi lebih mudah, terutama untuk bagian yang kompleks.

Otomatisasi yang tersedia termasuk Sistem PALLETECH Mazak, yang dapat mengakomodasi sejumlah besar mesin dalam konfigurasi FMS dan robot berpemandu rel, bersama dengan sistem otomatisasi mesin tunggal Multi-Pallet Pool (MPP) baru Mazak untuk mesin 400 dan 500 mm. “Kami telah mengotomatiskan HMC dengan robot FANUC enam sumbu pada rel yang akan memposisikan suku cadang di stasiun yang berbeda untuk penandaan laser, pencucian, dan deburring,” kata Leick.

Mazak HCN-5000 HMC sekarang tersedia dengan sistem MPP perusahaan, solusi otomatisasi dasar dalam footprint yang ringkas. Toko-toko yang kekurangan ruang lantai yang diperlukan untuk mengakomodasi stocker palet horizontal linier konvensional sekarang memiliki kemampuan untuk mengotomatisasi produksi berkelanjutan, menurut Leick.

MPP menawarkan kenyamanan Sistem PALLETECH Mazak yang lebih besar sekaligus menghemat ruang hingga 30%. Motor servo pada setiap sumbu, serta pengaturan palet dua tingkat yang menjaga setiap palet pada jarak yang sama dari pusat stocker, memastikan pemuatan/pembongkaran yang cepat dan stabil, katanya.

Dirancang untuk berkembang seiring dengan meningkatnya kebutuhan produksi, produsen dapat mengonfigurasi ulang 10-pallet stocker standar sistem untuk menampung 16 palet untuk meningkatkan output. Dengan mempertimbangkan operasi suku cadang HCN-5000 yang besar dan berat, Mazak menjadikan MPP terbaru ini sebagai versi terbesarnya dalam hal kapasitas ukuran suku cadang. Sistem ini menampung palet berukuran 500 mm persegi yang dapat menampung benda kerja dengan diameter hingga 800 mm dan tinggi 1.000 mm.