Mendapatkan Gambar yang Lebih Jelas dengan Perangkat Lunak Simulasi Tingkat Lanjut

Sistem visualisasi terbaru memungkinkan produsen merancang dan membuat produk lebih cepat dan lebih efisien dari sebelumnya.

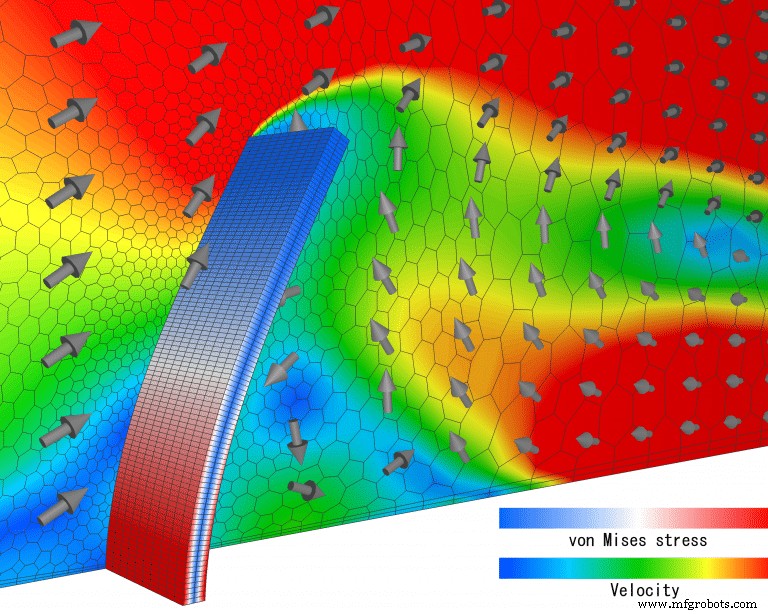

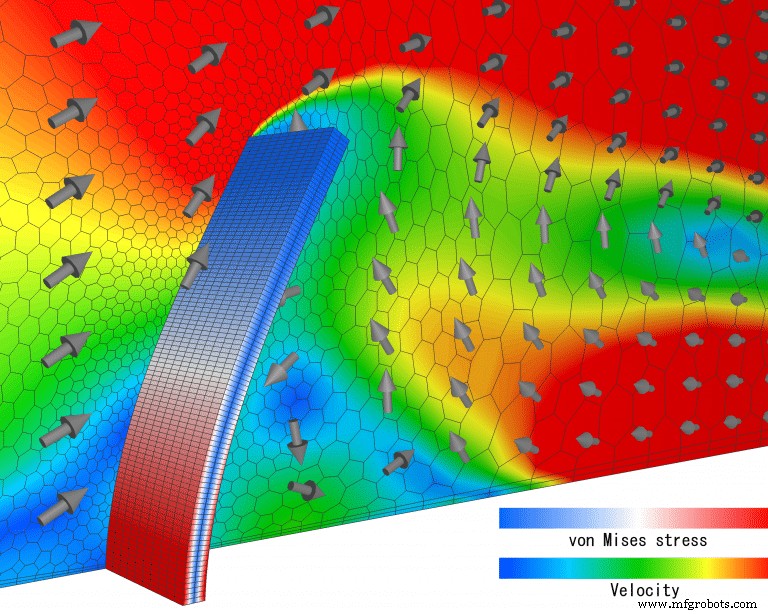

Simulasi di bidang manufaktur menjadi jauh lebih meresap. Visualisasi tingkat lanjut digunakan di mana-mana, mulai dari pemesinan di CNC lantai toko hingga pemrograman CAD/CAM offline peralatan NC. Di arena manajemen siklus hidup produk (PLM), pengembang produk sangat bergantung pada aplikasi rekayasa berbantuan komputer (CAE) berbasis multifisika yang canggih pada berbagai tahap proses desain untuk menentukan secara akurat apakah kreasi mereka akan tahan terhadap banyak panas, fluida, dan tekanan kelelahan material yang biasanya ditemui di lingkungan yang keras, seperti otomotif dan dirgantara, untuk memastikan desain produk baru memenuhi kontrol kualitas yang ketat.

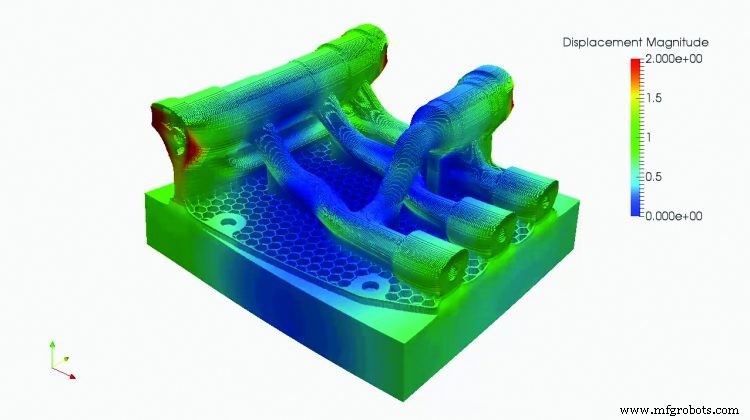

Iterasi terbaru dari paket perangkat lunak visualisasi 3D memberi produsen cara untuk mempercepat pembuktian operasi pemotongan dan perakitan manufaktur mereka, seringkali dengan akurasi hampir 100 persen. Kemampuan itu sangat penting untuk meningkatkan baik permesinan tradisional dan efisiensi proses manufaktur aditif baru.

Hasil Lebih Tepat

Salah satu tren utama adalah penggunaan simulasi yang menawarkan hasil yang jauh lebih tepat kepada pengguna, menggunakan alat canggih untuk mendapatkan sifat material, kata Hendrik Schafstall, salah satu pendiri, mitra pengelola dan CEO Simufact Engineering GmbH yang berbasis di Jerman, sebuah unit bisnis dari Hamburg, Jerman. Newport Beach, pengembang CAE MSC Software yang berbasis di California. Pabrikan sekarang bisa mendapatkan "simulasi rantai proses dari semua langkah proses yang relevan dan antarmuka terkait—terutama untuk menangkap riwayat manufaktur untuk crash dan umur kelelahan berikutnya, dan untuk memprediksi properti lokal di bagian untuk kinerja bagian," kata Schafstall. Untuk OEM, simulasi memiliki sambungan yang sepenuhnya otomatis dengan sistem [pengelolaan data produk] PDM, tambahnya.

Tren lain adalah menggunakan lebih banyak informasi dari simulasi proses manufaktur, yang harus diperhitungkan selama fase desain, catat Schafstall. “Penggerak besar adalah manufaktur aditif dan perakitan lembaran,” katanya. Ada juga lebih banyak penggunaan bagian "seperti yang diproduksi" untuk simulasi struktur untuk hasil yang lebih tepat, tambahnya, dan simulasi memiliki jendela proses yang lebih kuat untuk mendeteksi parameter pengaruh utama yang harus dipantau dan dikendalikan selama produksi.

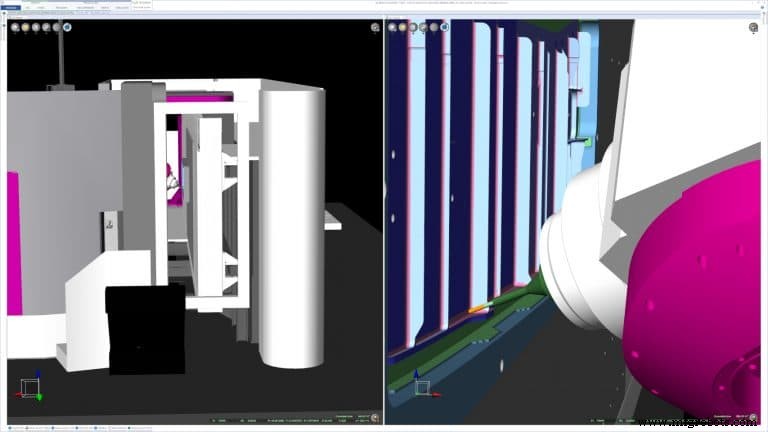

Peningkatan "realisme" praktis dan kemampuan analitik yang lebih maju tetap menjadi tren utama untuk semua jenis simulasi, kata Ben Mund, analis senior, CNC Software Inc., Tolland, Conn., pengembang perangkat lunak Mastercam CAD/CAM. Mund mencatat bahwa simulasi hari ini menawarkan kepada pengguna “model matematika yang lebih dipahami secara mendalam dari semua bagian mesin yang bergerak, bagaimana mereka berinteraksi dengan perkakas dan benda kerja, dan kemampuan untuk mengidentifikasi dengan tepat di mana dan mengapa gerakan yang tidak diinginkan mungkin terjadi. Area-area ini berkembang bersama-sama, memberikan lebih banyak kepercayaan diri bagi programmer dan lebih banyak produktivitas di lantai produksi.”

Simulasi yang akurat lebih penting dari sebelumnya di bidang manufaktur, tambah Mund. “Dengan munculnya mesin yang semakin kompleks, diperlukan presisi tinggi dalam pemrograman NC dan keyakinan antipeluru bahwa mesin akan menjalankan program itu dengan benar,” kata Mund. “Ini juga berguna bagi toko untuk memiliki berbagai jenis simulasi tergantung pada apa yang mereka butuhkan. Simulasi khusus jalur alat memungkinkan tampilan yang cepat dan bersih dari gerakan pemotong di bagian tersebut, dengan analisis mendalam yang tersedia di titik mana pun di sepanjang jalur. Simulasi tingkat mesin memperluas pendekatan tersebut dengan menambahkan lingkungan mesin, menunjukkan potensi konflik dari item yang bergerak di dalam mesin itu sendiri.

“Simulasi menjadi lebih penting untuk setiap toko; karena mesin dan perkakas menjadi lebih maju, dorongan untuk produktivitas meningkat, dan kebutuhan akan umpan balik yang terhubung menjadi lebih umum,” lanjutnya. “Simulasi realistis sedang booming di semua lini. Simulasi matematis mendalam tentang interaksi antara mesin, perkakas, material, dan benda kerja akhir yang diinginkan mendorong sebagian besar aplikasi praktis yang dibutuhkan toko. Ini adalah 'inti' simulasi di mana perusahaan perangkat lunak manufaktur menginvestasikan sebagian besar pengembangan dan pengujian mereka yang berat [anggaran].”

Realisme matematika tingkat baru ini ditingkatkan dan dibuat lebih menarik dengan penambahan realisme "di layar". “Ini mengambil model fisika dan membuatnya terlihat senyata mungkin bagi pengguna,” kata Mund. “Di sini Anda akan melihat tampilan visual mesin dan semua bagian yang bergerak (kadang-kadang termasuk logo pabrikan), pilihan warna dan material visual, dan opsi tampilan lain yang memungkinkan pemrogram dengan mudah melihat dan yakin dengan hasil program mereka.”

Simulasi Demokratisasi

Aksesibilitas ke alat simulasi telah menjadi penghalang bagi banyak orang di bidang manufaktur, karena simulasi kelas atas—terutama di CAE—umumnya ditangani oleh spesialis simulasi yang sangat terlatih. Namun, dalam beberapa tahun terakhir, akses yang lebih besar ke visualisasi ini disediakan di seluruh organisasi manufaktur. Akses ini disediakan melalui koneksi ke sistem data host, baik melalui aplikasi klien ringan atau dengan memanfaatkan kekuatan cloud dengan komputasi kinerja tinggi (HPC) dan membawa kekuatan tingkat superkomputer untuk menanggung analisis visualisasi yang sangat besar dan kompleks.

“Salah satu tren utama dalam perangkat lunak simulasi adalah terus mengurangi hambatan penggunaan. Semua orang menerima bahwa simulasi dapat memberikan wawasan yang berharga serta menghemat waktu dan uang, tetapi sering kali ada hambatan dalam penerapannya,” kata Brian Frank, manajer produk senior untuk solusi desain dan simulasi generatif di Autodesk Inc., San Rafael, California.

“Beberapa dari mereka memanifestasikan dirinya dalam biaya dan kemampuan untuk mengakses. Autodesk telah bekerja sangat keras untuk mempermudah akses teknologi simulasi kelas dunia melalui penawaran langganan kami, dan kami terus menghadirkan lebih banyak teknologi ke dalam penawaran desain inti seperti Fusion 360. Kami juga terus memastikan pengguna tidak memerlukan pengetahuan simulasi khusus untuk mendapatkan nilai dari tindakan simulasi dengan mengotomatisasi dan memandu pengguna melalui alur kerja yang perlu mereka jalankan.”

Langkah menuju digitalisasi manufaktur menggarisbawahi kebutuhan penting untuk mendorong alat simulasi ke khalayak yang lebih luas untuk mengatasi kecepatan manufaktur digital/transformasi Industri 4.0 saat ini, menurut Ravi Shankar, direktur global pemasaran produk untuk Simcenter, Siemens PLM Software, berbasis di Plano, Texas. Simulasi sangat penting bagi perusahaan yang mendigitalkan proses pengembangan produk mereka karena ketika desain dan proses manufaktur disimulasikan dengan benar di dunia maya, perusahaan dapat membawa desain mereka ke pasar lebih cepat.

Memperluas akses simulasi adalah topik penting, Shankar setuju. “Sejumlah besar kemajuan telah dibuat dalam beberapa tahun terakhir,” katanya, “tetapi masih ada jalan yang harus ditempuh. Kita dapat melihat demokratisasi sebagai kemampuan untuk lebih banyak orang dalam suatu organisasi untuk melakukan simulasi dan juga untuk lebih banyak orang untuk menggunakan simulasi tanpa harus menjadi ahli simulasi.”

Siemens berada di garis depan transformasi ini, kata Shankar, karena kekuatannya dalam melayani kebutuhan desainer. “Beberapa contohnya termasuk integrasi teknologi simulasi dalam lingkungan Siemens NX [yang mencakup kemampuan CAD/CAM dan CAE]; integrasi kemampuan simulasi dalam penawaran CAD komersial lainnya melalui solusi Simcenter FloEFD [dinamika fluida komputasi Mentor Graphics] kami; dan juga secara lebih luas melalui investasi kami dalam desain dan visualisasi generatif, termasuk metode VR canggih untuk menjelajahi hasil simulasi.”

Akses cloud ke solusi CAE juga menambahkan aksesibilitas yang sangat dibutuhkan bagi pengguna simulasi non-ahli di bidang manufaktur. “Secara historis, perangkat lunak manufaktur dan perangkat lunak simulasi CAE telah terputus produk niche yang digunakan oleh insinyur manufaktur dan ahli simulasi, masing-masing,” kata Subham Sett, wakil presiden, pemasaran Simulia dan inisiatif strategis, di Dassault Systèmes, yang berbasis di Waltham, Mass. dan Vélizy -Villacoublay, Prancis.

“Namun, dengan [permintaan] kualitas pertama kali saat ini dengan pengurangan biaya produksi, perusahaan ingin memanfaatkan manfaat dari mensimulasikan proses manufaktur sebelum diterapkan. Untuk melakukan ini, diperlukan pendekatan terpadu untuk menghubungkan produk BOM [Bill of Materials] ke proses manufaktur—termasuk simulasi realistis keduanya.”

Penawaran simulasi 3DExperience Dassault Systèmes di cloud jelas membantu simulasi menjadi lebih demokratis, kata Sett, karena “hanya memerlukan perangkat keras lokal dan dukungan TI yang terbatas untuk mengakses sejumlah besar daya komputasi dan kemampuan simulasi”.

Mund dari Perangkat Lunak CNC menambahkan bahwa “simulasi telah didemokratisasi ke titik di mana ia merupakan komponen yang diharapkan dari setiap penawaran perangkat lunak CAD/CAM. Sebagai simulasi umum menjadi lebih luas, jenis dan kedalaman simulasi juga diperluas secara dramatis. Selama dua dekade terakhir, industri telah beralih dari backplotting toolpath dasar ke visualisasi pemindahan material untuk menyelesaikan simulasi lingkungan peralatan mesin.” Harapan pengguna tentang apa yang seharusnya tersedia sebagai komponen standar CAD/CAM telah berubah, kata Mund.

“Sementara solusi mandiri yang luar biasa tetap ada—dan memiliki tempat penting di banyak toko—simulasi telah menjadi bagian yang mendarah daging dalam alur kerja toko sehingga sebagian besar penyedia CAD/CAM menganggapnya hampir sama pentingnya dengan gerakan alat itu sendiri,” katanya.

Berinvestasi dalam Simulasi

Selama beberapa tahun terakhir, pemain simulasi terbesar—Autodesk, Dassault, Siemens, dan sekarang Hexagon—telah melakukan investasi besar di arena simulasi, khususnya dalam aplikasi multifisika CAE. Siemens menghabiskan $4,5 miliar untuk mengakuisisi raksasa Electronic Design Automation (EDA) Mentor Graphics pada tahun 2016, dan juga membeli LMS International dan CD-adapco untuk membangun portofolio simulasinya. Baru-baru ini, raksasa metrologi Hexagon AB, Stockholm, Swedia, mengakuisisi Spring Technologies, pengembang perangkat lunak simulasi dan verifikasi jalur alat NCSIMUL, pada tahun 2018.

“Siemens sangat aktif dalam memperoleh dan mengintegrasikan solusi di ruang simulasi sebagai bagian dari fokus yang lebih besar dalam menghadirkan platform inovasi digital,” kata Shankar dari Siemens. “Dengan Simcenter, kami menawarkan salah satu portofolio terluas dan terdalam di industri untuk simulasi dan pengujian. Ini termasuk kemampuan dari akuisisi LMS dan CD-adapco kami, yang membantu kami berkembang di berbagai bidang seperti simulasi sistem, simulasi 3D lanjutan, pengujian, dan simulasi fluida, yang semuanya kami gabungkan dengan solusi untuk eksplorasi desain dan manajemen data simulasi.”

Dengan Mentor Graphics, Siemens memperoleh kemampuan canggih di bidang listrik dan elektronik, dan juga memperkuat penawarannya untuk insinyur desain, khususnya melalui simulasi aliran tertanam CAD, tambahnya, mencatat solusi pengujian perangkat keras Mentor juga merupakan tambahan yang bagus untuk portofolio. Selain itu, pada bulan Januari Siemens merilis pembaruan penuh dari platform Simcenter 3D-nya, menambahkan pemodelan yang lebih cepat dan simulasi yang lebih akurat.

“Aplikasi pelanggan bernilai tinggi di semua industri semakin membutuhkan kemampuan simulasi untuk semua fisika, di semua skala,” kata Sett dari Dassault. “Untuk melengkapi kekuatan kami yang ada dalam struktur dan simulasi multibody, Dassault Systèmes baru-baru ini memperoleh kemampuan yang kuat untuk simulasi cairan dan akustik melalui akuisisi lini produk PowerFlow, XFlow, dan Wave6. Selain itu, kami telah memperoleh lini produk suite CST Studio, yang menyediakan kemampuan pelengkap untuk simulasi elektromagnetik.”

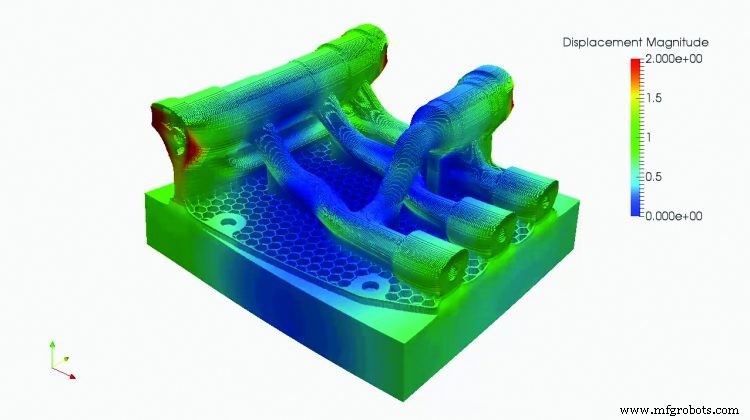

Peningkatan Akurasi, Kemudahan Penggunaan

Dengan harapan mencapai kembaran digital sejati dalam operasi manufaktur, pengembang memberikan peningkatan realisme dan akurasi. “Simulasi CAE untuk pabrikan saat ini sangat realistis dan akurat, sampai pada titik di mana distorsi manufaktur yang diprediksi dapat digunakan untuk mengkompensasi desain secara negatif, sehingga bagian yang diproduksi berada dalam toleransi yang diperlukan dari bagian yang dirancang,” kata Sett. “Dalam bahasa sederhana, kita dapat mengantisipasi distorsi pada bentuk bagian karena proses pembuatan, kemudian memperhitungkan distorsi tersebut sehingga bagian yang telah selesai sesuai dengan geometri yang diinginkan.

“Pengguna simulasi mencari akurasi, kecepatan, kemudahan penggunaan, dan integrasi dengan perangkat lunak manufaktur,” tambahnya. “Selain itu, insinyur manufaktur membutuhkan alat simulasi yang mudah dan intuitif untuk digunakan, tanpa latar belakang simulasi yang mendalam.” Penggunaan simulasi aditif juga berkembang pesat, karena kemampuan untuk membuat desain yang tidak mungkin dilakukan dalam manufaktur tradisional menyebabkan kebutuhan yang lebih besar untuk mensimulasikan iterasi desain. “Sebagian besar pekerjaan simulasi mutakhir di bidang manufaktur terkait dengan manufaktur aditif,” kata Sett.

Dalam instalasi manufaktur canggih yang terhubung saat ini, simulasi memiliki banyak potensi untuk mempercepat desain ke pasar, memangkas biaya, dan meminimalkan atau menghilangkan kelemahan manufaktur. Simulasi dapat menghasilkan "banyak potensi penghematan biaya yang berbeda, tergantung pada aplikasinya," kata Schafstall dari MSC Software, "serta waktu yang lebih cepat untuk memasarkan, wawasan yang lebih dalam, pemahaman proses, dan transfer pengetahuan internal." Keuntungan lain termasuk variasi manufaktur potensial tambahan, dengan jendela proses yang lebih kuat di mana lebih banyak ide dapat dibuktikan, katanya.

Simulasi menawarkan informasi yang lebih rinci kepada pengguna sebelum produksi dimulai, tambahnya. “Pemahaman yang lebih baik tentang proses manufaktur dan masalahnya akan membantu [menciptakan] desain yang lebih dapat diproduksi dan dioptimalkan,” kata Schafstall. “Ini juga berarti simulasi manufaktur akan semakin banyak bergerak dalam fase desain [sebagai tambahan].”

Pada bulan Februari, Perangkat Lunak MSC merilis mesin CoSim baru yang dikembangkan untuk menyediakan antarmuka simulasi bersama untuk penggabungan langsung berbagai pemecah/disiplin ilmu dalam kerangka kerja multifisika. Versi CoSim V1.6 memungkinkan para insinyur untuk mengatur model simulasi bersama antara aplikasi MSC's Adams multibody dynamics (MBD), Marc (FEA), dan scFLOW (CFD), dan mencakup berbagai aplikasi skala industri. Mesin CoSim menawarkan peningkatan akurasi, presisi, dan kinerja untuk aplikasi multifisika yang kompleks, menurut MSC.

Tingkat akurasi realistis yang tinggi tidak pernah lebih dapat dicapai dibandingkan dengan penawaran hari ini, menurut Frank dari Autodesk. “Dengan kekuatan komputasi yang tersedia saat ini, kami dapat menangkap wawasan tentang proses manufaktur yang belum pernah ada sebelumnya, dan juga merancang eksperimen untuk memahami kombinasi bahan, pengaturan proses, dan parameter desain apa yang dapat digunakan untuk mencapai hasil terbaik. Baik itu simulasi NC untuk pengoperasian mesin atau simulasi proses sesuatu seperti kinerja cetakan injeksi atau cetakan 3D logam aditif, pengguna memiliki wawasan paling banyak tentang apa yang dapat mereka harapkan di lantai toko,” kata Frank.

Dia mencatat bahwa Autodesk memelihara laboratorium produksi dan pengujiannya sendiri, terus-menerus mengevaluasi perangkat lunaknya untuk akurasi dan prediktabilitas.

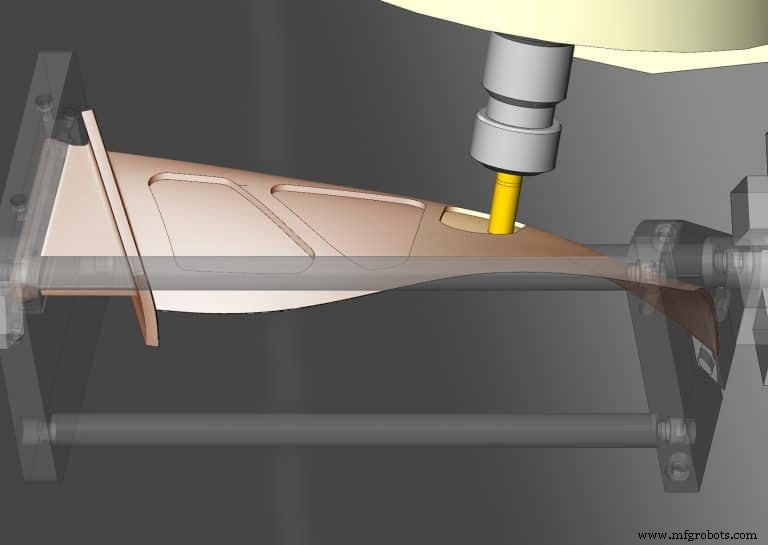

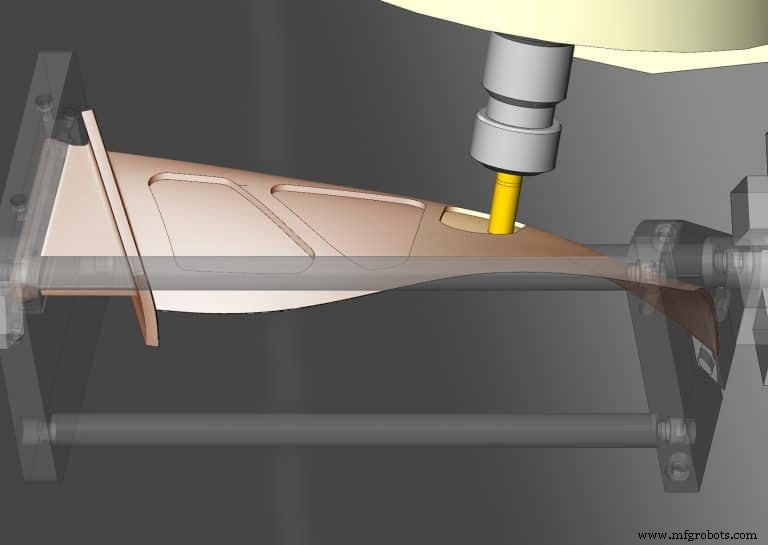

Mensimulasikan Pemotongan NC

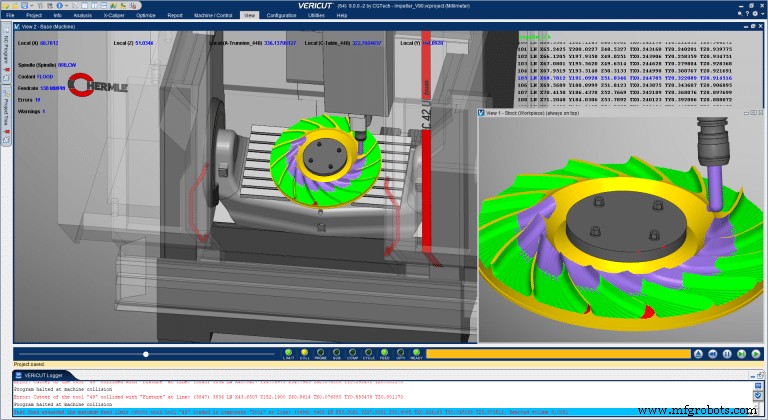

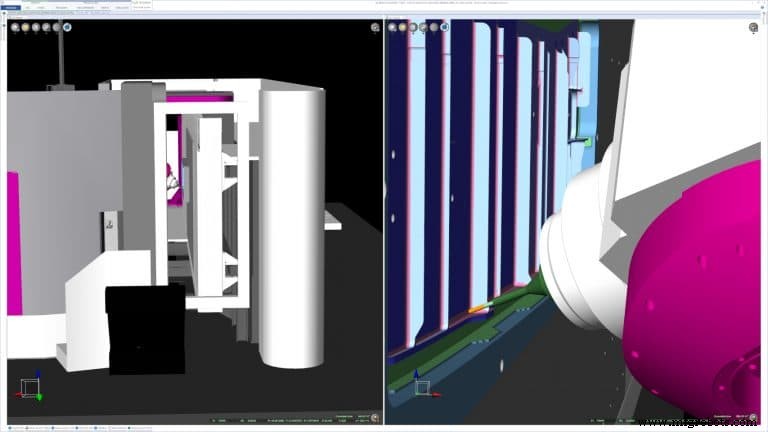

Dalam simulasi NC, simulasi dan verifikasi proses pahat memberi pabrikan gambaran yang jelas tentang gerakan pemotongan jalur pahat, termasuk semua elemen bergerak lainnya dalam pahat mesin selain pahat potong yang sebenarnya. Dengan perangkat lunak simulasi dan verifikasi terbaru dari NCSIMUL Hexagon Production Software, Boston, pengguna mendapatkan sistem yang sepenuhnya otomatis yang melakukan banyak pekerjaan, dengan fitur otomatisasi simulasi baru yang kini diintegrasikan ke dalam jajaran Perangkat Lunak Vero dari perangkat lunak CAD/CAM dari Hexagon Manufacturing Intelligence , yang mencakup EdgeCAM, WorkNC, AlphaCAM, dan merek Vero lainnya, serta 15 aplikasi pihak ketiga, termasuk Mastercam dan Siemens NX CAM.

Pembaruan NCSIMUL 2020, yang dijadwalkan untuk rilis pada bulan April, menampilkan integrasi yang jauh lebih baik dengan sistem CAM melalui antarmuka pemrograman aplikasi (API), antarmuka pengguna grafis yang diperbarui, dan tagihan penuh bahan di seluruh produksi, termasuk pengukuran dan kontrol, kata NCSIMUL Manajer Umum Silvare Proisy. Kemampuan kontrol otomatis membantu meningkatkan koneksi ke mesin CNC, tambahnya, dengan kemampuan membaca semua parameter di lantai bengkel. “Kami menghubungkan pemrogram ke lantai toko,” katanya, “sehingga mereka tidak perlu meninggalkan komputer mereka. Ini bahkan lebih penting dengan mesin lima sumbu yang membutuhkan CAV (verifikasi berbantuan komputer).”

Sistem NCSIMUL terbaru menawarkan simulasi yang lebih realistis, tambahnya. “Kami memotong volume ke volume; Anda bisa melihat kerang, melihat potongan sebenarnya,” kata Proisy. “Ini benar-benar sesuai dengan kenyataan, dengan detail yang sangat halus. Kami benar-benar mengotomatiskan proses, dengan templat yang mengirimkan modifikasi Anda ke NCSIMUL, yang menjalankan simulasi dalam kotak hitam, dan menunjukkan apakah program Anda aman atau tidak. Yang baru adalah detail tentang seberapa banyak otomatisasi yang dapat kami lakukan, dan juga pengoptimalan baru untuk tidak hanya penggilingan, yang kami tambahkan tahun lalu, tetapi juga untuk mesin bubut.”

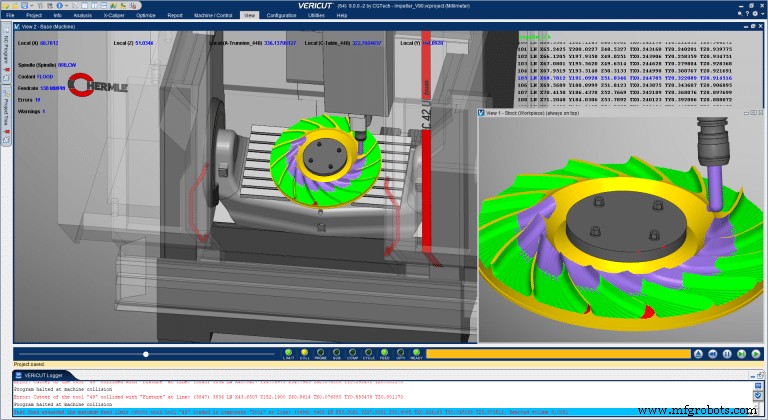

Simulasi dan verifikasi proses pemotongan tidak pernah sepenting ini dengan peralatan mesin generasi terbaru. “Mesin CNC yang lebih baru dibuat semakin kompleks dan bergerak lebih cepat daripada pendahulunya,” kata Gene Granata, manajer produk Vericut di pengembang simulasi/verifikasi NC CGTech, Irvine, California. M dan G-kode diperlukan untuk membuat segala sesuatunya bekerja dengan baik. Bahkan tindakan yang tampaknya sederhana seperti 'perubahan alat' terjadi dengan kecepatan yang sangat cepat. Kegagalan bencana bisa datang dengan sangat cepat dan tidak terduga ketika alat pemotong dan mesin CNC didorong ke batas tertingginya.”

Mengoptimalkan kode NC dan proses yang digunakan untuk membuatnya adalah fokus sebagian besar toko NC, kata Granata. “Penurunan margin keuntungan dan meningkatnya persaingan adalah alasan utama untuk ini; mengoptimalkan cara apa pun yang Anda bisa dan perkiraan biaya yang akurat sangat penting untuk kelangsungan bisnis, ”tambahnya. “Menggunakan perangkat lunak seperti Vericut dengan pengoptimalan Force memastikan semua program NC terpotong dengan beban chip yang optimal, menjaga gaya pemotongan dinamis dalam batas aman, dan memungkinkan prediksi waktu pemesinan yang lebih akurat.”

Simulasi yang akurat adalah kunci produktivitas, kata Granata. “Mensimulasikan kode NC yang dijalankan pada model mesin kembar digital membuat mesin CNC tetap membuat suku cadang daripada membuang waktu mesin yang berharga untuk pembuktian. Menggunakan simulasi, 'hampir' menghilangkan potensi kerusakan dan kesalahan pemesinan yang dapat menyebabkan masalah serius di bengkel, dan dengan demikian menghindari waktu henti yang mahal dan penundaan jadwal.

“Simulasi dapat melakukan pekerjaan yang lebih baik ketika data yang lebih akurat dapat diakses,” lanjutnya. “Misalnya, model alat berat yang akurat diinginkan untuk deteksi tepat potensi tabrakan alat berat. Demikian pula, model detail pahat membantu memverifikasi bahwa fitur bagian dapat dicapai dengan percaya diri selama pemesinan dan digunakan dengan benar [mis. dengan sudut kemiringan yang aman]. Saat alat pemotong diunduh dari cloud dengan parameter kinerja pemotongan yang direkomendasikan, pemrogram juga dapat yakin bahwa mereka menggunakan umpan dan kecepatan yang sesuai untuk pemesinan dan untuk pengoptimalan.”

Menurut Granata, simulasi tingkat NC pada mesin CNC kembar digital dipandang sebagai cara paling komprehensif untuk memverifikasi bahwa program NC akan bekerja dengan baik pada mesin CNC yang dimaksud dan menghasilkan bagian mesin seperti yang diharapkan, tanpa mengalami benturan, melebihi batas perjalanan sumbu. , atau membuat kesalahan dari kode NC yang salah atau hilang. “Simulasi tingkat NC juga merupakan pilihan terbaik untuk optimalisasi program NC, karena metode pemotongan yang optimal dan kemampuan/batas alat berat dapat diterapkan secara bersamaan,” katanya.

Versi terbaru Vericut 9 menggunakan kemampuan grafis OpenGL yang lebih canggih untuk memberikan kualitas dan kinerja tampilan grafis yang superior, menurut CGTech. Grafik yang disempurnakan meningkatkan fungsi dan konsistensi di seluruh tampilan, memungkinkan semua fungsi perangkat lunak untuk melakukan pengukuran, menerapkan pemotongan bagian, dan membandingkan model desain teoretis versus bagian yang disimulasikan.

Beberapa fitur yang datang untuk pengguna Vericut termasuk kemampuan Restart baru, kata Granata. “Ketika kesalahan diidentifikasi dalam program NC, pengguna dapat melakukan koreksi dan memulai kembali simulasi satu atau dua blok sebelum kesalahan terjadi, kemudian bermain ke depan untuk memverifikasi perubahan yang mereka inginkan.” Pengoptimal kekuatan akan menawarkan pemesinan yang dioptimalkan dengan lebih baik dan interaksi Grafik Kekuatan yang ditingkatkan. Juga akan ada penawaran produk Force Calibration baru untuk toko yang ingin menguji kondisi pemotongan tool-to-stock mereka sendiri, dan menggunakan data yang dikumpulkan untuk mendorong analisis dan pengoptimalan program Force NC Vericut.