Membuka Internet Industri dengan Perangkat Lunak PLM

Dengan alat PLM terbaru, produsen dapat memperoleh keunggulan dalam menerapkan solusi visualisasi dan desain kolaboratif mutakhir dari manufaktur digital.

Solusi manufaktur digital dengan alat manajemen siklus hidup produk (PLM) memiliki potensi besar bagi produsen untuk akhirnya sepenuhnya membuka janji Industrial Internet of Things (IIoT). Dalam beberapa tahun terakhir, alat virtual kolaboratif baru dalam solusi PLM yang menggabungkan visualisasi yang sangat realistis, termasuk augmented reality (AR), telah membantu mendorong standar menuju realisasi yang lebih besar dari janji IIoT untuk manufaktur.

Dengan penawaran PLM terbaru, produsen dapat memanfaatkan CAD/CAM/CAE terbaik di kelasnya dan alat manajemen data produk (PDM) PLM yang semakin menerapkan teknik desain yang lebih baru seperti rekayasa generatif, visualisasi AR, dan simulasi lain yang terkait erat dalam siklus hidup produk rantai yang lebih diaktifkan oleh peralatan otomatisasi canggih berbasis sensor yang sangat terhubung saat ini. Lebih banyak solusi PLM lokal dan berbasis cloud kini dapat menciptakan kembaran digital yang membantu mengikat dunia virtual secara akurat ke dalam aset fisik pabrikan di lantai pabrik.

Selain itu, peningkatan level perangkat lunak dan elektronik dalam produk yang ditujukan untuk manufaktur terhubung mengamanatkan bahwa pengembang merancang cara baru untuk membuat dan mengelola konten firmware dan elektronik.

Transformasi Digital

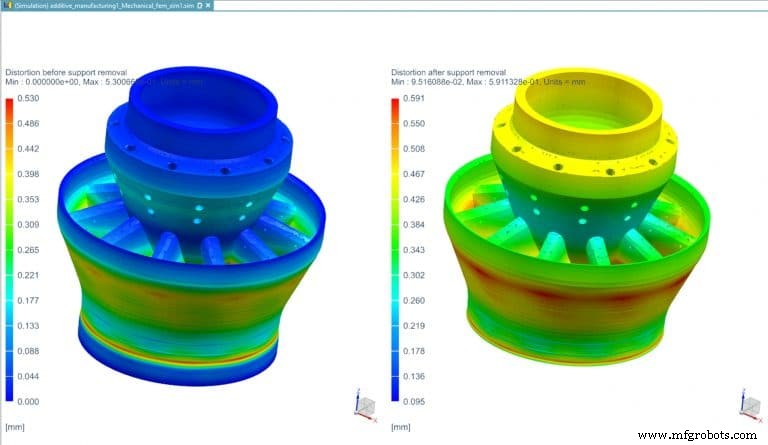

Simulasi memainkan peran kunci dalam mengubah manufaktur digital, dan sebagian besar pengembang PLM besar telah pindah untuk sepenuhnya memasukkan alat visualisasi canggih ke dalam kotak alat PLM mereka.

“Kami mulai mendorong lebih banyak solusi transformasional yang membantu memberikan nilai bagi pelanggan kami. Tentu saja, kami memiliki investasi besar dalam alat dan produk simulasi, ”kata Jim

Rusk, chief technical officer untuk Plano, Siemens PLM Software yang berbasis di Texas, pengembang Teamcenter PLM dan beberapa CAD/CAM/CAE terkait. produk. “Kami menemukan bahwa pelanggan mencari jenis pernyataan nilai seputar rekayasa generatif, integrasi elektronik ke dalam solusi, dan bagaimana mereka membawa data kinerja produk dari Internet of Things [IoT], benar-benar memanfaatkan cloud dan kolaborasi untuk memiliki arus informasi.”

Siemens telah melakukan beberapa akuisisi simulasi skala besar dalam beberapa tahun terakhir, serta pembelian Mentor Graphics (EDA) senilai $4,5 miliar pada November 2016, pengembang perangkat lunak otomatisasi desain elektronik (EDA).

“Kami tidak dapat melakukan hal-hal itu tanpa alat dasar inti yang kami produksi,” kata Rusk tentang bagian CAD/CAM/CAE terkait perusahaan. “PLM memiliki peran sentral dalam hal ini, dan otomatisasi desain elektronik adalah bagian penting lainnya, dengan akuisisi Mentor kami. Kami telah membuat banyak langkah dalam cara kami menghadirkannya. Pelanggan kami sedang membangun produk yang tidak hanya memiliki sejumlah besar konten mekanis tetapi juga kelistrikan dan perangkat lunak, jadi kami benar-benar harus menghadirkan lebih banyak kemampuan berorientasi solusi, seperti seperti rekayasa generatif, elektronik terintegrasi, dan [kendaraan] otonom. Semua ini adalah elemen yang sangat penting dari solusi yang kami kemukakan.”

Apa yang juga mendorong transformasi digital ini adalah produsen melihat operasi dengan lebih segar, dengan kemauan untuk mengubah praktik bisnis dasar mereka. “Semua perusahaan yang kita hadapi, tidak terkecuali, dalam manufaktur berat, teknologi tinggi, dan ilmu hayati, memiliki inisiatif transformasi digital di mana mereka benar-benar mencoba mengubah cara mereka beroperasi secara mendasar dan memikirkan kembali cara mereka memberikan nilai bagi pelanggan mereka,” kata Marc Lind, wakil presiden senior, Aras Corp., Andover, Mass., pengembang perangkat lunak Aras Innovator PLM.

“Setiap orang memiliki tingkat urgensi yang memaksa perubahan besar dalam bisnis dan operasi. Jadi bukan hanya teknologi yang terlibat, tetapi cara Anda melakukan bisnis, ”kata Lind. “Dalam konteks latar belakang tren bisnis, itu berarti proses digital masa depan tidak ada hari ini,” kata Lind. “Tidak ada perangkat lunak luar biasa yang dapat Anda beli untuk memenuhi proses dan persyaratan yang tidak ada dan sedang muncul.”

Tergantung pada perusahaan, transformasi ini mengambil bentuk dan struktur yang berbeda, tambah Lind. “Kami bekerja erat dengan mereka untuk memikirkan kembali proses sampai ke apa yang sudah mereka ketahui, apa yang ingin mereka capai, [dan bagaimana mereka dapat mengembangkan] cara untuk sampai ke sana lebih cepat daripada dengan proyek lima tahun. .”

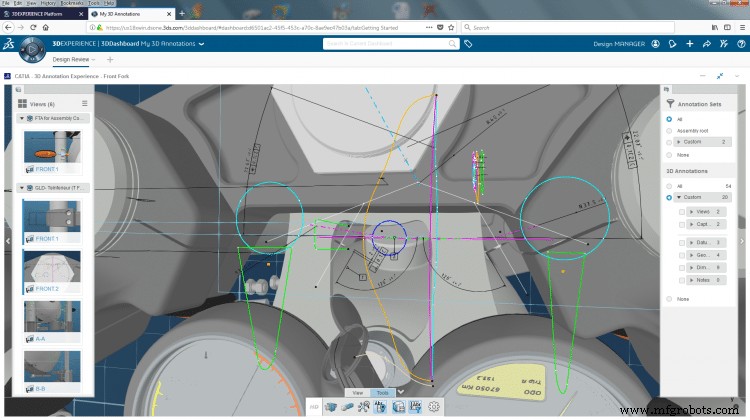

Teknologi digital, yang memungkinkan pengalaman virtual, mendorong kebangkitan industri yang mengguncang semua sektor masyarakat dengan cara baru—baik nyata maupun virtual—dalam menciptakan, mempelajari, memproduksi, dan berdagang, menurut Garth Coleman, wakil presiden pemasaran Enovia untuk Dassault Systèmes, Waltham, Mass., dan Vélizy-Villacoublay, Prancis.

“Di fablabs di seluruh dunia, siapa pun dapat membuat objek cerdas yang terhubung hanya dalam beberapa jam,” katanya. “Startup mengganggu seluruh industri dan andalan batu bata-dan-mortir menciptakan kembali diri mereka sendiri dengan model bisnis baru yang digerakkan oleh layanan. OEM merekayasa koneksi digital mendalam dengan pemasok mereka, mengubah rantai pasokan menjadi jaringan nilai. Apa yang terjadi jauh lebih besar daripada yang bisa dijelaskan oleh konsep seperti 'transformasi digital'.”

Dunia virtual—ekosistem digital lengkap yang memungkinkan pengguna memperluas dan meningkatkan dunia nyata—memungkinkan para inovator untuk secara bersamaan membayangkan, memetakan, memodelkan, dan merekayasa lingkungan yang sama sekali baru untuk pertama kalinya, menurut Coleman.

“Dan platform pengalaman digital adalah infrastruktur dari dunia virtual ini, mengurangi jarak antara tempat, orang, ide, dan solusi hingga nol sekaligus memungkinkan cara berpikir, belajar, bertindak, dan berinteraksi yang baru,” katanya. “IDC memperkirakan bahwa pada tahun 2020, setidaknya 55 persen organisasi akan ditentukan secara digital, mengubah pasar dan menata ulang masa depan melalui model bisnis baru serta produk dan layanan yang diaktifkan secara digital.

“Menawarkan pengalaman individual yang mendalam membutuhkan sinergi teknologi yang mulus,” lanjutnya. Dalam sinergi ini, “penggabungan nyata dan virtual pada platform pengalaman virtual untuk memperluas kolaborasi untuk melengkapi ekosistem kontributor, baik di dalam perusahaan maupun ke jaringan virtual pemasok, mitra, pelanggan, dan prospek. Ini jelas bukan PLM ayahmu!”

Memimpin Jalan

Alat visualisasi, khususnya penggunaan aplikasi AR dan CAE secara lebih luas, membantu produsen mengubah proses desain dan rekayasa PLM untuk beradaptasi dengan era baru Industri 4.0 dan IIoT. Demikian juga, rekayasa generatif membantu mempercepat desain pelanggan dan menambahkan kemampuan pengoptimalan ke dalam campuran untuk hasil keseluruhan yang lebih baik.

Pada Januari 2019, Siemens mengeluarkan pembaruan terbaru dari aplikasi simulasi seri 3D Simcenter untuk aplikasi CAE, termasuk alat komputasi dinamika fluida (CFD) dan analisis elemen hingga (FEA). Tahun lalu, perusahaan membeli Comsa Computer und Software GmbH, pengembang perangkat lunak yang berbasis di Munich untuk desain sistem kelistrikan dan rekayasa wire harness. Rangkaian LDorado dari Comsa untuk desain harness otomotif dan alat teknik akan bergabung dengan portofolio aplikasi Mentor Siemens.

“Kami melihat lebih banyak minat untuk menghadirkan lebih banyak front-end, rekayasa konsep awal — benar-benar rekayasa sistem,” kata Rusk Siemens, mencatat bahwa pelanggan mencari persyaratan produk, parameter, dan model simulasi sebelumnya. Di dunia otomotif, khususnya kendaraan otonom, “ada banyak sekali sistem rekayasa dan kelistrikan yang terlibat dalam hal ini,” kata Rusk. “Kami ingin membiarkan pelanggan kami mengintegrasikan sistem tersebut dengan mulus.”

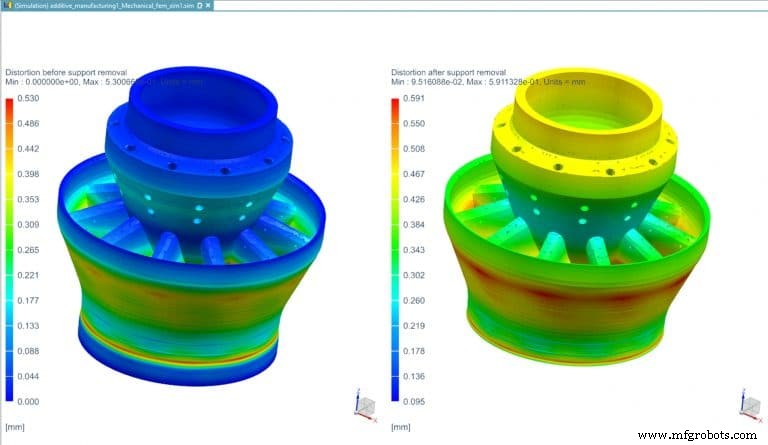

Simulasi meluas ke aplikasi manufaktur aditif, yang merupakan bagian dari Simcenter 3D, dan membantu menutup loop pada manufaktur, memberi informasi seputar kembar digital dan kembali ke pabrik, tambahnya.

Ada tingkat baru penekanan pada rekayasa sistem, kata Aras' Lind, dan khususnya pada rekayasa berbasis model, ketika produsen bergulat dengan desain, elektronik, dan sensor yang mendukung perangkat lunak. “Dengan elektrifikasi dan otonom, industri otomotif sedang dalam pergolakan, dan penerbangan juga,” kata Lind. “Ini benar-benar menyeluruh.”

Teknologi baru yang termasuk dalam platform PLM terbaru Aras adalah kemampuan untuk menangani varians dan opsi, kata Lind, memungkinkan penyesuaian besar opsi dalam produk otomotif, baik fitur mekanis dan perangkat lunak seperti unit kontrol elektronik (ECU) dan perangkat lunak khusus lainnya. item. “Tingkat variasinya benar-benar meroket,” katanya. “Anda perlu mengetahui software mana yang akan di-flash ke chip [dalam firmware], sehingga level software [disesuaikan] pada level VIN.”

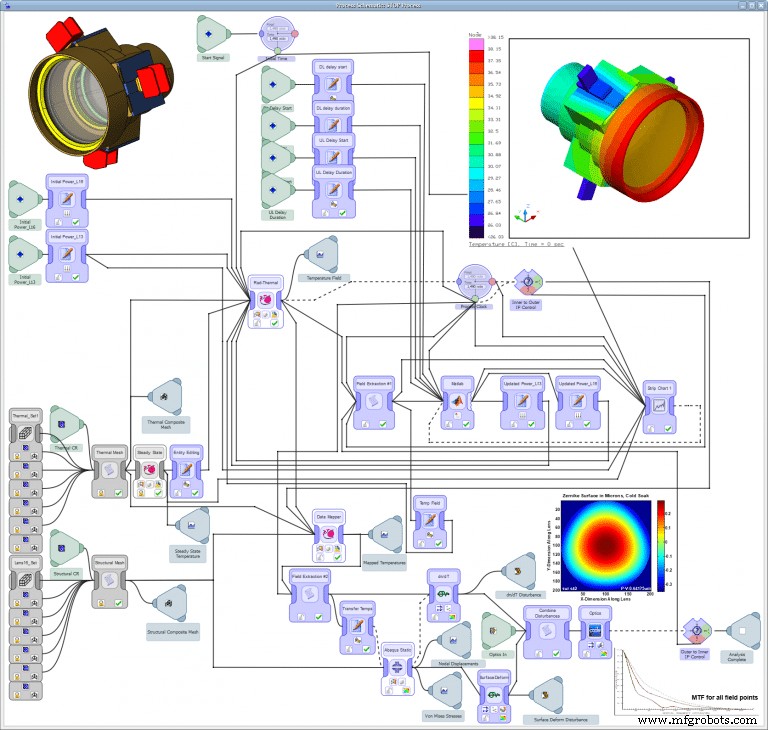

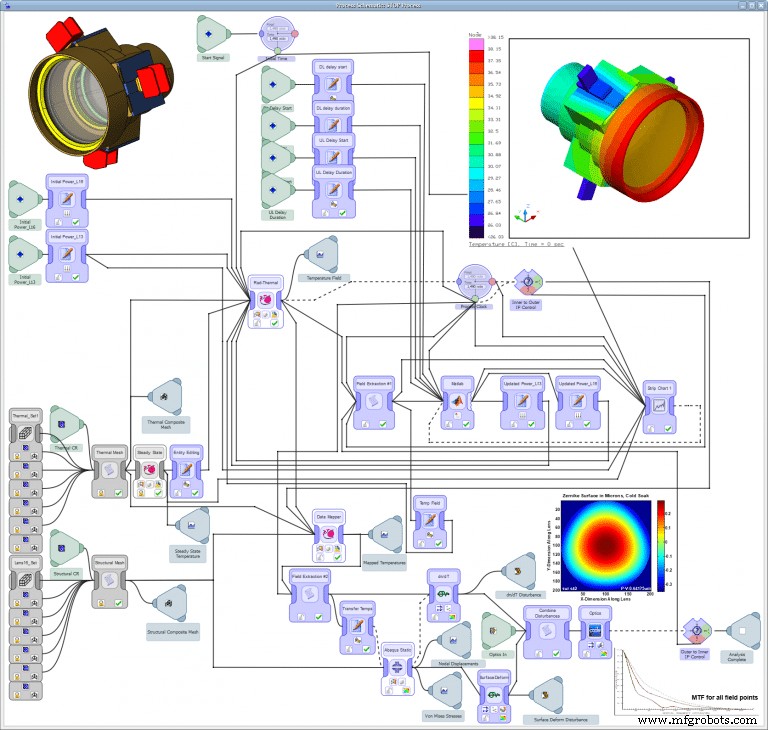

Di bidang simulasi, Aras juga mengambil fungsionalitas tambahan yang sangat dibutuhkan dengan pembelian Comet Solutions Inc. pada September 2018, pengembang alat proses simulasi dan manajemen data (SPDM) yang berbasis di Albuquerque, N.M. untuk menghubungkan pengguna simulasi ke perusahaan. Ditawarkan sekarang sebagai bagian dari langganan PLM Aras, SimApps perusahaan adalah aplikasi vendor-agnostik yang bekerja sama dengan pendekatan terbuka Aras untuk menghubungkan pengguna dengan serangkaian CAD, FEA, meshing, alat simulasi 0D/1D, dan aplikasi lain untuk konfigurasi produk siklus hidup dan desain lintas disiplin.

“Dengan semua hal yang kita bicarakan—MBE dan MBSE, digital twin, definisi pabrik—setelah Anda memiliki konfigurasi digital atau model, yang ingin Anda lakukan adalah mensimulasikannya dalam kondisi dunia nyata,” kata Lind . “Anda ingin tahu apakah hal ini akan berjalan, apa waktu rata-rata yang diantisipasi sebelum kegagalan [MTBF], dan bagaimana saya mengantisipasi kegagalan di pabrik, atau dengan pesawat di lapangan? Anda ingin dapat mensimulasikannya.”

Proses simulasi dengan SimApps Comet memberi pelanggan Aras alat baru untuk mengelola sejumlah besar data simulasi, catat Lind. “Ide simulasi juga sangat khusus,” katanya. “Sama seperti dalam desain, kemampuan simulasi aktual ini terisolasi, jenis analisis spesifik seperti FEA dan CFD yang menunjukkan turbulensi atau ESD [pengosongan elektrostatik]. Ini sangat khusus dan itulah yang diinginkan pelanggan terbesar kami karena simulasi ini muncul di mana-mana dan tidak ada cara yang baik untuk mengelola data yang dihasilkan dari mereka.”

Proses pabrikan biasanya melibatkan simulasi inkremental dalam jumlah besar, katanya. “Ini bukan lari tunggal. Ubah parameter, naikkan, lalu jalankan simulasi lagi. Anda melakukannya berulang-ulang dan Anda berakhir dengan banyak input data, ”kata Lind tentang proses yang dapat melibatkan lima hingga tujuh lingkungan pemecah yang berbeda. Mengambil pendekatan terbuka juga merupakan keuntungan, katanya.

“Penyedia utama simulasi cenderung mengatur perangkat mereka sendiri. Tidak ada yang mengatakan 'mari kita ambil pendekatan terbuka.' Kami membuatnya menjadi lapangan permainan yang setara. Kami akan mengelola di seluruh pasar, dengan cara yang konsisten, dan Anda dapat membuat prosedur lintas disiplin di hilir. Simulasi kembar digital akan datang. Tidak banyak orang yang melakukannya sekarang.”

Dassault juga membuat langkah baru-baru ini dalam simulasi dengan kemitraan yang diumumkan pada Januari 2019 untuk menyematkan Autonomous Vehicle Simulation Suite dari Cognata Ltd., pengembang Rehovot, yang berbasis di Israel, ke dalam platform 3DExperience PLM Dassault Systèmes. Dassault mengatakan kemitraan ini akan menawarkan solusi pertama bagi pembuat kendaraan otonom untuk mendefinisikan, menguji, dan mengalami mengemudi otonom di seluruh siklus pengembangan dalam platform 3DExperience. Hal ini menjanjikan untuk mempercepat penambahan proses pengembangan kendaraan otonom yang terintegrasi penuh untuk kendaraan otonom yang lebih akurat dan lebih aman di jalan.

“Kemitraan dengan Dassault Systèmes akan mempercepat pengembangan kendaraan otonom dengan menjadikan simulasi sebagai komponen integral dan mulus dari proses rekayasa,” kata Danny Atsmon, CEO dan pendiri Cognata, dalam sebuah pernyataan. “Simulasi sebelumnya digunakan, semakin mudah bagi para insinyur untuk memodifikasi setiap komponen kendaraan otonom dan mengujinya melalui lingkungan virtual, untuk melihat cara kerjanya setelah dimasukkan ke dalam kendaraan dan dihadapkan dengan kasus tepi yang tidak terduga.”

Many companies are utilizing computer simulation to test novel concepts in virtual environments, working faster and ensuring optimized results before launching products into the real world, added Dassault’s Coleman.

“Simulation speeds planning, cuts costs and aids decision-making with greater accuracy,” he said. “This allows researchers to test, verify and quickly optimize a design for manufacturability to reduce materials; for safety in manufacturing to protect workers; for long-term maintenance to extend the product’s useful life; and for environmental impact, including factors such as minimizing the total amount of material consumed, finding alternatives to hazardous materials and designing to simplify recycling.”

AR-Enabled Visualizations

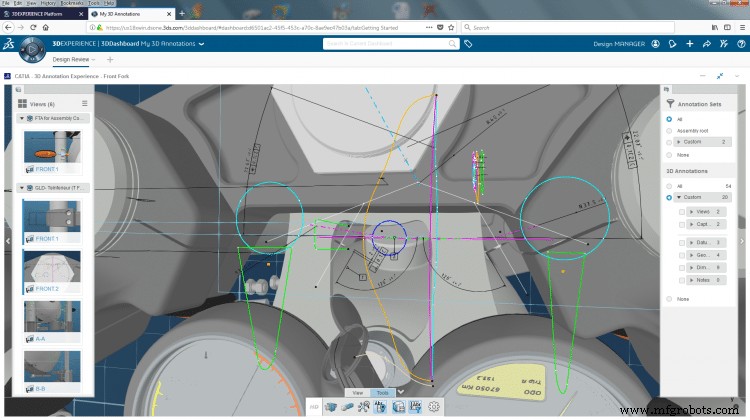

Another key technology in simulations is a wider deployment of AR-enabled PLM applications like the Vuforia lineup from CAD/CAM/CAE/PLM developer PTC, Needham, Mass. “PLM is continuing to evolve to bring about manufacturers’ digital transformations,” said Francois Lamy, vice president of PLM solutions management for PTC. “In fact, without a solid PLM system in place to ‘put your digital house in order,’ it can be difficult to integrate smart, connected capabilities or get better insight and analytics.”

To improve the way product designs are shared, PTC developed ThingWorx and Vuforia applications into its software after acquiring the technologies a few years ago.

“We are constantly making improvements to our PLM portfolio to make PTC the PLM vendor that will kickstart our customers’ digital transformations,” Lamy said. “We are leveraging Vuforia, PTC’s augmented reality technology, to publish multi-CAD data. With AR, the need for building expensive prototypes is virtually eliminated. And the risk of sharing valuable company IP with external stakeholders, such as the supply chain, disappears when you are sharing an AR experience of a product design rather than the actual CAD data itself.”

PTC’s ThingWorx Navigate out-of-the-box role- and task-based applications make it easier for “lightweight” users who don’t typically interact with PLM to get the product data that they need, Lamy added. “Customers are focused on building a consistent and modern digital backbone of processes, data, and systems, incorporating state-of-the-art technologies [smart connected products, smart connected machines, artificial intelligence, augmented reality] for cross-discipline collaboration through engineering, manufacturing, operations, service, and supply chain apps,” Lamy said.

Last summer, PTC and simulation developer Ansys Inc., Canonsburg, Pa., announced the companies were partnering to bring Ansys’ real-time simulation to customers through PTC’s Creo CAD software. “This new solution, Creo Simulation Live, gives engineers fast, easy-to-use simulation that is fully integrated into the CAD modeling environment,” Lamy said. “It eliminates the back and forth between design and simulation. When changes are made to models, engineers get real-time feedback on their design decisions, enabling them to iterate more quickly and design with greater confidence.”

Access Anywhere, Anytime

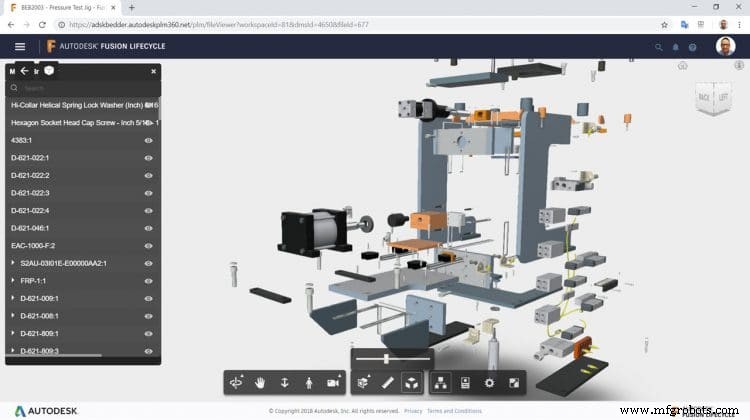

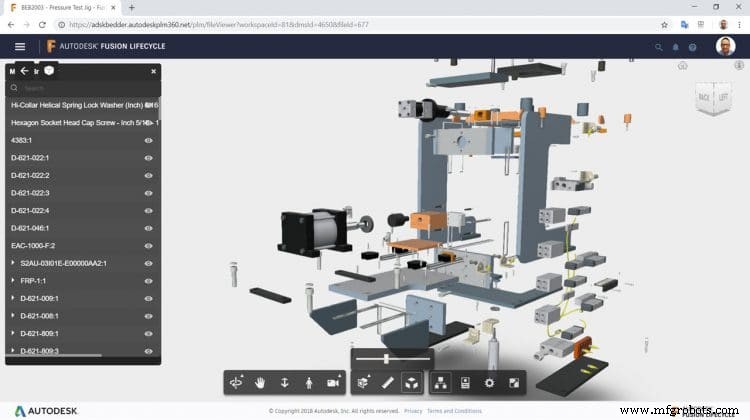

Increased accessibility to manufacturing data via the cloud has fast become the norm rather than the exception, driven by the inherent cost advantages of cloud-based PLM systems over those available solely as on-premise versions. Autodesk’s cloud offering is Fusion Lifecycle PLM, which offers users a highly collaborative environment for sharing manufacturing data.

“One of the underlying trends we see in manufacturing is the convergence of design and make, even for customers that do not manufacture [products] themselves,” said Charlie Candy, senior manager, global GTM [Go to Market] business strategy for design at Autodesk Inc., San Rafael, Calif. “Line of sight to the manufacturing process is helping customers increase innovation by experimenting more, taking greater risks in design by rapidly iterating between digital and physical. At the same time, they’re able to maintain better cost control and scope by simulating product performance and the manufacturing process. Autodesk has invested more than $1 billion in manufacturing technologies to connect design to make and help our customers stay ahead.”

The impact of this trend on PLM is that businesses need to connect with more people, across more disciplines, earlier in the process, Candy said. “To compete and differentiate, manufacturers are looking to evolve the ways they work, as well as the supporting tools and processes. This requires a digital strategy.”

He noted Autodesk’s PLM approach focuses on five pillars that form the foundation of a customer’s digital strategy:mass customization; collaboration; customer experience; flexible manufacturing; and connected services. “Of these five pillars, collaboration is consistently ranked by customers as the highest priority,” Candy said. “Involving the right people at the right stage to drive critical decisions is what defines the success of a project or product.”