Hitachi Powdered Metals Merangkul Otomatisasi Robot, Meningkatkan Volume 400 persen di Pasar Tenaga Kerja yang Ketat

Metalurgi Serbuk (PM), atau sintering, adalah proses pemadatan campuran khusus bubuk unsur atau paduan dalam cetakan prefabrikasi untuk secara efisien membuat bagian-bagian mesin dengan berbagai kompleksitas. Setelah dipadatkan, bentuk-bentuk tersebut dipanaskan dalam tungku atmosfer terkontrol untuk mengikat partikel dan mengeraskan bagian-bagiannya.

Juga dikenal sebagai pemadatan hijau, proses ini menghasilkan komponen hampir bersih yang biasanya menggunakan lebih dari 97 persen bahan baku awal di bagian akhir. Campuran paduan bubuk khusus memberikan kemampuan untuk menghasilkan bagian yang kompleks, bahkan rumit yang memenuhi spesifikasi kekuatan dan toleransi yang diperlukan untuk aplikasi yang sangat menuntut.

Pabrik Hitachi Powdered Metal (USA) Inc. di Greensburg, Ind. adalah salah satu dari sembilan fasilitas Hitachi di seluruh dunia. Ia mengkhususkan diri dalam memproduksi komponen kereta katup dan transmisi untuk pemasok otomotif tingkat di AS, dengan kehadiran yang berkembang di antara produsen peralatan sepeda motor dan lanskap.

Motivasi Awal

Hitachi Powdered Metals (HPM) memulai investasi bertahap dalam robot industri di pabrik Greensburg pada tahun 2005, didorong oleh munculnya pasar tenaga kerja yang semakin ketat dan peluang untuk menghasilkan produk yang sangat rapuh.

“Kami memulai dengan robot karena kami memiliki bagian yang harus dibuat untuk pelanggan yang memiliki gigi kecil dan rapuh yang tidak dapat ditangani secara manual, dan pada saat itu semua alat pemadatan kami ditangani dengan tangan,” kata Gregory Owens, presiden pabrik HPM Greensburg. “Mengurangi biaya tenaga kerja juga merupakan faktor, tetapi tak lama setelah pemasangan pertama, OEM otomotif besar membuka fasilitas manufaktur di kota, dan masalah biaya tenaga kerja kami beralih ke masalah ketersediaan tenaga kerja karena menjadi sangat sulit untuk merekrut dan mempertahankan karyawan.”

Dalam upaya menekan biaya dan meminimalkan paparan selama masa percobaan awal, HPM membeli robot ABB S3 bekas tahun 1993 dari CIM Systems Inc. di Noblesville, Ind. James Adams, yang telah bergabung dengan HPM beberapa tahun sebelumnya sebagai seorang insinyur pengembangan manufaktur, akrab dengan CIM, Penyedia Nilai Robotika ABB dengan masa kerja terlama (yaitu integrator sistem) di AS, dari pekerjaannya dengan robot di perusahaan sebelumnya.

“CIM memiliki robot bekas yang akan memungkinkan kami untuk memudahkan jalan kami ke otomatisasi robot, membatasi paparan awal kami untuk berjaga-jaga jika tidak berfungsi sebagaimana dimaksud,” kata Adams. “Mereka juga memberi kami beberapa dukungan yang sangat dibutuhkan dengan pemrograman dan mengintegrasikan sistem ke dalam operasi yang ada.”

Memo Berkurang, Alokasi Tenaga Kerja Lebih Baik

Ketika bagian logam bubuk keluar dari pers, sebelum mengeras dalam oven, mereka dapat dengan mudah hancur bahkan dengan sentuhan yang paling ringan. Dengan robot yang baru dipasang, dilengkapi gripper magnet listrik untuk menangani bagian tersebut, tingkat kerusakan produk baru meningkat dari 11 persen sementara secara manual cenderung menjadi 0,5 persen.

“Ketika suku cadang ditarik secara manual dari mesin cetak, ada kerusakan penanganan yang cukup besar. Bagian itu bisa berubah bentuk secara tidak terlihat, tetapi Anda tidak akan mengetahuinya sampai keluar dari oven lima jam kemudian. Diprogram dan dilengkapi dengan benar, robot jauh lebih lembut dalam menangani suku cadang,” kata Adams.

Sistem baru memungkinkan HPM untuk memindahkan beberapa penangan mesin manual ke posisi yang tidak terlalu biasa di pabrik, mengurangi tekanan tugas yang berulang dan mengalokasikan kembali tenaga kerja dengan cara yang lebih efisien.

Produksi Meningkat 400 Persen

Selama tahun berikutnya, HPM menambahkan lima robot S3 bekas, menerapkan apa yang dipelajarinya dari sistem awal untuk mengotomatiskan mesin press kompak lainnya. Setelah 18 bulan, HPM telah menghemat cukup banyak barang bekas dan tenaga kerja untuk diinvestasikan dalam robot baru pertamanya.

Maju cepat ke 2019. Sekarang dengan lebih dari 200 robot terpasang, fasilitas Greensburg memiliki jumlah karyawan yang sama seperti 10 tahun lalu, tetapi menghasilkan empat kali volume, dengan mudah mengirimkan lebih banyak suku cadang dengan lebih sedikit orang daripada pabrik Hitachi PM global mana pun .

“Setelah robot pertama dipasang untuk bagian yang rapuh, menjadi sangat jelas bahwa kami benar-benar dapat memanfaatkan robot robot selanjutnya,” kata Owens. “Robot jauh melebihi harapan awal kami, dan dengan kekurangan tenaga kerja yang terus kami hadapi, sejujurnya saya yakin robot menyelamatkan kita dari kemungkinan yang tidak ada.”

Dengan keberhasilan robot pertama, langkah instalasi berikutnya stabil. Butuh sepuluh tahun untuk mencapai 100 robot terpasang, dan kemudian seiring dengan peningkatan bisnis dan ekonomi, hanya empat tahun lagi untuk mencapai 200

th

yang baru dipasang. robot.

Ketika peluang muncul, HPM terus membeli robot ABB bekas dalam kondisi baik, meskipun semakin banyak robot baru ditambahkan ke armada. Faktanya, setiap robot yang ditambahkan sejak #147 pada tahun 2015 adalah robot baru.

Basis instalasi HPM mencakup berbagai robot enam sumbu kecil dan menengah ABB, satu robot Delta dan beberapa model SCARA yang baru ditambahkan. Bersama dengan 350 karyawan, investasi otomatisasi dimanfaatkan dengan baik, menjalankan tiga shift lima hingga enam hari seminggu.

“Kantor pusat perusahaan kami ada di Jepang,” kata Adams. “Begitu mereka melihat kinerja robot dan pengembalian investasi yang cepat, mereka sangat mendukung agenda robot kami.”

Beberapa robot, baik baru maupun bekas, adalah ABB Foundry Prime dari ABB Robotics, Auburn Hills, Mich. Mereka adalah model berperingkat IP67 yang memiliki sambungan tertutup rapat yang melindungi bagian dalam robot dari logam halus bermata tajam bubuk yang mengapung melalui atmosfer tanaman. Banyak model robot standar berperingkat IP65 di lantai HPM kokoh dan mampu bertahan di lingkungan berdebu.

Perluasan Berkelanjutan

Proliferasi robot di HPM didukung dengan mereplikasi aplikasi yang ada dan memperluas otomatisasi ke fungsi lain di fasilitas tersebut.

Setelah pemasangan robot pertama yang merawat mesin pres kompak untuk produk yang paling rapuh, Adams dan timnya secara berurutan menghapus mesin pres dari mesin pres lainnya. Bagian dari proses ini adalah menempatkan setiap bagian pada skala untuk memverifikasi integritasnya. Setelah diverifikasi, bagian itu ditempatkan pada konveyor yang mengarah ke tungku.

Efisiensi tenaga kerja tambahan dihasilkan, dan, dengan sentuhan robot yang cekatan, tingkat pengikisan dari bagian-bagian yang kurang rapuh berubah dari 7 persen menjadi 0,5 persen yang sama dari bagian awal.

Di ujung konveyor, bagian-bagian diletakkan di atas nampan sintering yang, ketika diisi, ditempatkan di tungku untuk proses pengerasan. Proses pemuatan tungku ini menjadi fungsi utama kedua yang diotomatisasi.

Melanjutkan dengan kecepatan terukur, robot kemudian dipasang untuk mengambil bagian-bagian dari baki dan meletakkannya di atas palet, sambil juga memasukkan pemisah di antara setiap lapisan palet.

“Ketika kami semakin akrab dengan robot, kami mengambil apa yang kami pelajari dan menggandakan aplikasi di sekitar fasilitas,” kata Adams. “Pemrograman menjadi lebih mudah, dan pada hari terakhir penginstalan baris, kami akan mengubah program yang ada, menyalin dan menempel, dan kami siap dan berjalan dalam beberapa jam.”

RobotStudio, perangkat lunak simulasi dan pemrograman offline ABB, menjadi alat yang berharga dalam mempercepat adopsi teknologi robotik HPM yang semakin meningkat. Dibangun di ABB VirtualController, salinan persis dari perangkat lunak nyata yang menjalankan robot dalam produksi, RobotStudio melakukan simulasi realistis, menggunakan program robot dan file konfigurasi yang identik dengan yang digunakan di lantai toko. Dengan RobotStudio, Adams dapat merancang tata letak sel yang optimal dan memverifikasi kinerjanya sebelum mengintegrasikan robot dalam operasi tertentu.

“Ini adalah perangkat lunak terbaik yang pernah dikembangkan,” kata Adams. “Ini menghemat waktu dan uang baik dalam membuat sistem untuk aplikasi baru maupun dalam mereplikasi yang telah kami pasang di area lain di pabrik.”

Pengenalan Visi

Kesederhanaan relatif dari replikasi hanya ada setelah aplikasi tertentu telah diinstal dan disempurnakan di lantai pabrik. Aplikasi baru seringkali lebih menantang. Setelah 18 bulan dan keberhasilan integrasi enam robot press-tending, HPM memiliki kepercayaan diri untuk mengadopsi teknologi vision-enabled, dalam masa pertumbuhannya pada saat itu (2006), untuk mengotomatisasi operasi pembuatan koin, atau penekanan, secara robotik.

Setelah bagian-bagian keluar dari tungku, mereka sering dapat melengkung, yang mengharuskan mereka untuk dimasukkan ke dalam pers yang mengembalikannya menjadi lurus atau rata. Banyak bagian memiliki alur pasak atau gigi yang perlu ditempatkan dalam cetakan dengan semua aspek berbaris dengan tepat. Sebelum kedatangan robot, bagian-bagian yang diciptakan ditangani oleh sistem otomasi keras yang, dengan banyak variasi produk yang berbeda, memerlukan pergantian yang sering dan memakan waktu. Pergantian begitu lama sehingga cadangan 250 lot produk, masing-masing dengan sekitar 100 bagian, adalah hal biasa.

Dengan robot berkemampuan penglihatan, tidak ada waktu henti. Robot mampu mengidentifikasi bagian dari sekelompok banyak bagian yang berbeda, mengambilnya, mengarahkannya secara radial, dan memposisikannya secara akurat dalam penekanan.

Karena sistem penglihatan diperlukan untuk berinteraksi dengan teknologi robot terbaru, ini adalah robot ABB baru pertama yang dipasang di fasilitas Greensburg. Segera setelah itu aktif dan berjalan, dua robot baru dibeli untuk aplikasi yang sama.

“Sebelum pemasangan robot coining station, staf represi bekerja setiap hari,” kata Adams. “Enam bulan setelah robot vision pertama dipasang, tidak ada lagi cadangan dan staf libur akhir pekan!”

Visi Lebih Lanjut

HPM menggunakan visi lagi di ujung jalan dalam proses utama terakhir untuk diotomatisasi, depalletizing suku cadang yang telah dikirim untuk perlakuan panas khusus. Meskipun bagian-bagian dikirim dengan posisi rapi pada lapisan berjenjang di atas palet, mereka kembali dalam keadaan berantakan dan sulit untuk dibongkar. Robot ABB dengan penglihatan terintegrasi dapat menemukan suku cadang dan menggenggamnya dengan aman sehingga dapat dilepas dengan aman.

“Itu adalah salah satu kemampuan unik robot ABB,” kata Dave Fox, presiden CIM Systems, yang membantu mengintegrasikan berbagai sistem penglihatan. “Bagian-bagiannya benar-benar disorientasi pada selip, tidak dalam barisan yang seragam, dengan beberapa terbalik. Robot enam sumbu yang khas akan memiliki segala macam masalah singularitas, masuk ke posisi di mana ia tidak bisa lagi bergerak. Namun robot ABB yang menggunakan penghindaran singularitas tingkat lanjut dapat menemukan suku cadang, mengambilnya, dan menempatkannya dengan aman di atas konveyor tanpa ragu.”

Robot SCARA untuk Pemeriksaan Kualitas

Tidak mengherankan, pencarian baru-baru ini untuk sistem yang lebih efisien untuk memeriksa pemandu katup mengarah kembali ke robot, dalam hal ini sekelompok model ABB SCARA (Lengan Robot Perakitan Kepatuhan Selektif), yang biasanya digunakan untuk perakitan bagian kecil dan penanganan material.

Protokol HPM meminta pemeriksaan 100 persen dari semua pemandu katup, yang merupakan tugas yang cukup berat mengingat berbagai bagian yang harus diuji:30 variasi ukuran berbeda dan 16 titik deteksi untuk setiap bagian. Dengan sistem pengujian otomasi keras yang berlaku yang tidak mampu mengimbangi volume, Adams mulai mencari sistem yang lebih baik.

Setelah melihat berbagai opsi, yang semuanya memiliki terlalu banyak bagian yang bergerak dan memerlukan rekayasa yang rumit, Fox menyarankan untuk merancang sistem di sekitar robot SCARA, yang ditambahkan ABB ke portofolionya pada 2016. Mereka tentu saja cukup cepat, dengan pengulangan yang hebat, dan memiliki tapak kecil dan bentuk pemasangan tanpa hambatan yang sesuai dengan ruang terbatas.

Sistem yang relatif sederhana dirancang dengan tiga robot SCARA yang mengambil pemandu katup individual dari konveyor hopper dan menampilkannya ke kamera penglihatan dan “pembanding” stasioner pada berbagai sudut yang diperlukan untuk mengakses 16 titik deteksi. Bagian yang lolos ditempatkan pada satu konveyor dan yang tidak ditempatkan di tempat sampah.

Dengan fleksibilitas untuk menangani setiap variasi bagian yang berbeda dengan mudah, sistem ini mampu memeriksa bagian setiap dua detik, 30 persen lebih cepat dari metode sebelumnya. Karena gerakannya terbatas pada jarak pendek dan bagian-bagiannya sangat ringan, robot enam sumbu tidak akan bekerja seefektif SCARA yang ramping dan jangkauan terbatas.

“SCARA adalah tambahan yang bagus untuk portofolio ABB. Jika bukan karena solusi itu, Hitachi mungkin harus mengejar teknologi lain untuk inspeksi bagian, ”kata Fox. “Senang bisa menemukan aplikasi lain untuk robot, meskipun itu bukan pilihan pertama yang muncul di pikiran.”

Sistem CIM Selalu Hadir

Satu konstanta yang telah ada sejak robot pertama dipasang di HPM hingga saat ini, baik di latar depan maupun di latar belakang, adalah Sistem CIM. Selalu tersedia saat dibutuhkan, CIM telah menyiapkan HPM dengan robot baru dan bekas, membantu memprogram dan memecahkan masalah, dan mungkin yang paling penting, mengajari staf HPM untuk melakukan banyak hal sendiri.

Ketika HPM mengintegrasikan robot ke dalam aplikasi baru, dengan visi atau lainnya, CIM melakukan set-up dan pemrograman, selalu berhati-hati untuk berbagi keahlian mereka, termasuk penggunaan RobotStudio. Selama jeda sesekali dalam timeline akuisisi robot HPM, CIM tersedia untuk memperbarui program, menemukan suku cadang yang sulit dipahami untuk model lama, atau menawarkan saran tentang bekerja dengan robot di berbagai vintage.

“Saat kami mencapai setiap proses yang berbeda, kami meminta CIM melakukan integrasi dan pemrograman awal. Begitu kami mulai mereplikasi proses di seluruh pabrik, kami telah cukup belajar untuk melakukan banyak hal sendiri,” kata Adams. “Karena hubungannya yang dekat dengan ABB, Dave Fox selalu tahu kapan teknologi baru akan muncul dan robot mana yang akan optimal untuk berbagai aplikasi kami. Dukungan yang kami dapatkan dari CIM Systems dan layanan dari ABB adalah kombinasi yang ideal.”

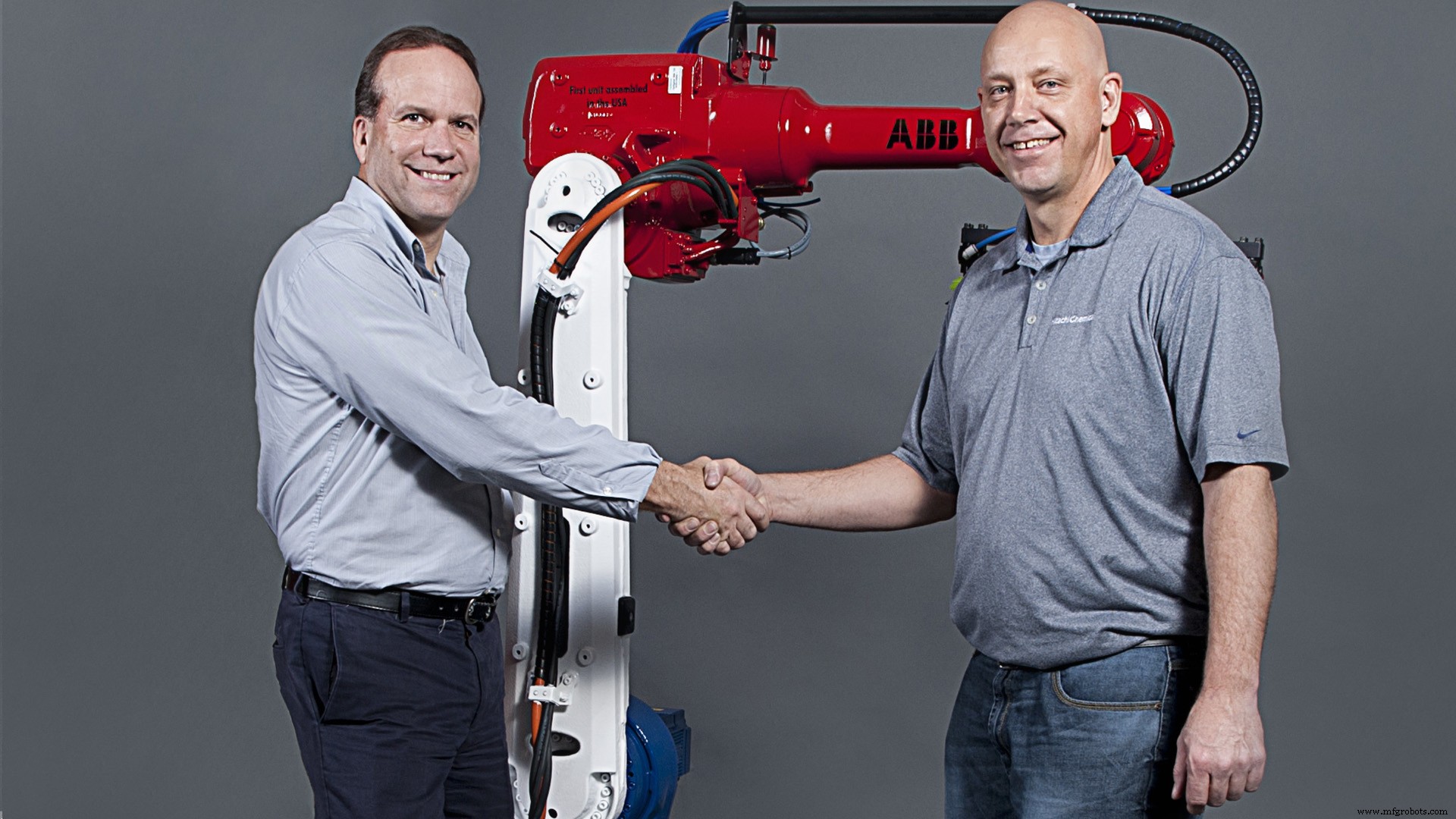

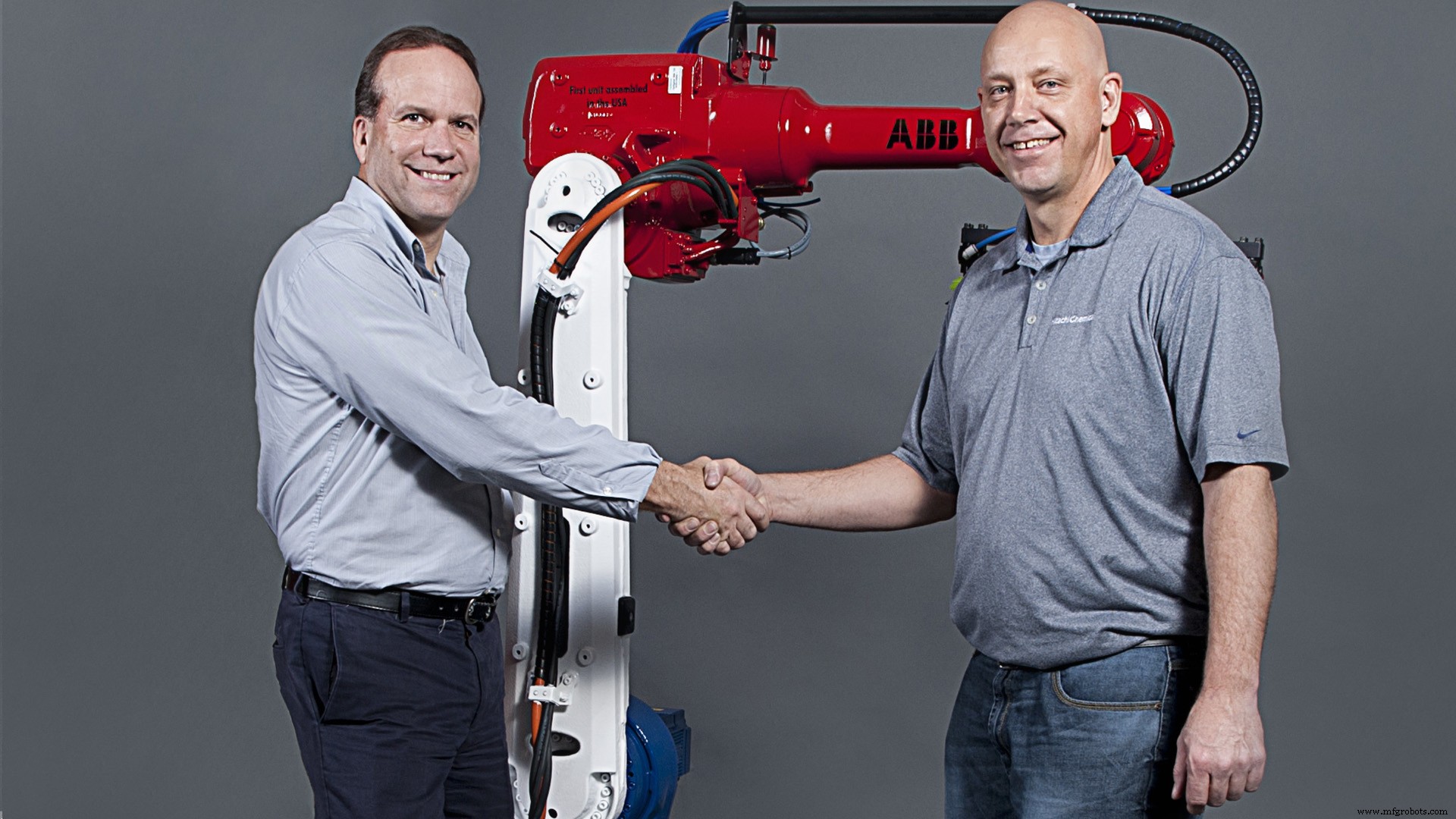

Dengan hubungan yang sudah berlangsung lama, tidak mengherankan bahwa ketika robot pertama diluncurkan di fasilitas manufaktur A.S. A.S. di Auburn Hills pada tahun 2017, itu ditugaskan oleh CIM di HPM. Robot IRB 2400 yang unik dicat merah, putih dan biru di pabrik, dan ditempatkan secara mencolok di fasilitas HPM, melakukan tugas inspeksi dan pembuatan palet.

“Kami sangat senang kami bisa mendapatkan robot buatan Amerika pertama untuk HPM,” kata Fox. “Ini sangat penting karena pabrik Indiana memiliki otomat paling fleksibel dari banyak fasilitas global HPM.”

Dukungan fasilitas HPM Lainnya

Manajemen perusahaan HPM di Jepang memperhatikan peningkatan produktivitas utama yang dicapai tim Greensburg dengan robot, dan pada tahun 2017 menugaskan Adams dan Owens untuk memimpin inisiatif “Global Robotics” untuk mendukung pabrik logam bubuk Hitachi lainnya di seluruh dunia memperluas penggunaan robot mereka .

Program dua tahun telah melewati titik tengah dan perusahaan afiliasi mulai menyadari peningkatan produktivitas yang signifikan, bahkan dengan biaya tenaga kerja yang lebih rendah di negara lain.

Adams telah menyiapkan fungsi Pemantauan Jarak Jauh ABB di HPM sehingga dia atau anggota timnya dapat melihat bagaimana robot beroperasi, dan memecahkan sebagian besar masalah dari mana saja di luar pabrik pada laptop, tablet, atau ponsel cerdas. Dengan robot yang lebih baru, HPM berharap dapat memanfaatkan ABB Ability Connected Services—penawaran digital terpadu, lintas industri, ABB—yang menyediakan data real-time tentang status dan kinerja robot dari lokasi mana pun.

Rencana Masa Depan

Misi berkelanjutan HPM termasuk meningkatkan operasinya dengan otomatisasi robot.

“Kami berharap untuk tumbuh 10 persen per tahun di masa mendatang, dan kami harus melakukan apa pun yang kami bisa untuk tetap kompetitif,” kata Owens. “Kami melihat suku cadang transmisi apa yang dapat kami buat untuk kendaraan listrik, dan telah mengarahkan pandangan kami untuk menembus segmen non-otomotif seperti alat berat, di mana logam bubuk mungkin dapat menggantikan suku cadang yang terbuat dari bahan lain dengan biaya lebih rendah. .”

“Saya tentu mengantisipasi kecepatan instalasi robot untuk tetap stabil atau bahkan meningkat,” kata Owens.

Untuk informasi tentang Hitachi Powdered Metals (USA) Inc., kunjungi www.hitachi-pm.us atau telepon 812-663-5058. Untuk informasi tentang CIM Systems Inc., kunjungi www.cimrobotics.com atau hubungi 317-773-5600. Untuk informasi dari ABB Robotics, kunjungi www.abb.com/robotics atau hubungi 248-391-9000.