LIMS Edge Device Mempercepat Masuk ke Produksi Industri 4.0, Daya Saing

Istilah seperti pabrik pintar, Industri 4.0 dan Industrial Internet of Things (IIoT) telah menjadi kata kunci yang tak terhindarkan, dipanggil oleh setiap pengembang peralatan dan perangkat lunak terkait manufaktur. Banyak diskusi tentang pabrik pintar dimulai dengan prognostikator yang berbagi visi tentang bagaimana industri manufaktur global akan diubah.

Deskripsi ini sering menyatu dengan teknologi yang sedang berkembang seperti manufaktur aditif, simulasi visual 3D, dan robotika kolaboratif. Semua ini tampaknya di luar jangkauan toko pekerjaan rata-rata—dan terlalu mahal untuk dipikirkan. Siapa yang benar-benar membutuhkannya?

Pandangan industri yang populer tentang manufaktur pintar, secara tidak sengaja, menyesatkan—mirip dengan menjawab pertanyaan, "Apa itu mobil?" dengan menggambarkan sistem jalan raya antar negara bagian. Dalam kedua kasus tersebut, ide intinya jauh lebih sederhana—dan jawaban atas pertanyaan tentang siapa yang benar-benar membutuhkan manufaktur cerdas, secara tegas, adalah bengkel kerja rata-rata—dan setiap pabrikan yang ingin tetap kompetitif di masa depan.

Mendefinisikan Persyaratan

Cara yang berguna untuk memahami pabrik pintar adalah memulai dengan teknologi yang relatif sederhana:sensor elektronik yang murah. Di dunia pra-sensor, operator mesin memprogram bubut atau gilingan CNC untuk memotong bagian dan mesin melakukan yang terbaik untuk mengikuti instruksi dan menghilangkan logam. Komunikasi semuanya satu arah, dari operator ke alat berat.

Apakah mesin secara akurat mengikuti perintah? Kecuali jika terjadi bencana yang nyata seperti tabrakan, pabrikan tidak akan mengetahuinya kecuali jika dia memeriksa suku cadang tersebut setelah operasi selesai—yang membutuhkan waktu dan biaya.

Masukkan sensornya. Sensor modern yang ditempatkan secara strategis di pusat permesinan dapat memungkinkan komunikasi dua arah. Sensor memungkinkan mesin untuk merekam atau mengkomunikasikan informasi tentang statusnya sendiri dan status operasi saat bekerja. Pengukuran getaran, variasi suhu, analisis arus motor, dan faktor lainnya dapat dibagikan melalui jaringan untuk pemantauan dan analisis. Status mesin, dan bagaimana status tersebut memengaruhi pengoperasian, dapat dinilai dengan cepat—bahkan secara waktu nyata.

Di mana sensor bertemu dengan mesin adalah di mana karet bertemu dengan jalan di IIoT. Peralatan produksi baru umumnya dilengkapi dengan sensor yang sesuai, tetapi dapat dipasang di peralatan lama dengan biaya yang relatif rendah.

Mesin yang dilengkapi sensor memiliki banyak hal—lebih dari yang mungkin diketahui pengguna. Namun perangkat lunak analitik dapat mengolah data dan menggunakannya untuk meningkatkan operasi, memelihara mesin, meningkatkan desain produk—bahkan menyempurnakan desain peralatan permesinan itu sendiri.

Pendekatan komunikasi dua arah yang sama ini telah ditingkatkan untuk membuat sel manufaktur cerdas, dengan otomatisasi dan beberapa mesin. Perkecil lebih jauh dan bayangkan seluruh fasilitas berjejaring dengan cara ini, dengan data manufaktur yang dapat diakses dan digunakan di seluruh silo yang sebelumnya terpisah—sebanding dengan data perencanaan sumber daya perusahaan (ERP).

Visi menarik dari fasilitas manufaktur di mana peralatan dapat berbagi data dengan orang-orang dan peralatan lain untuk memungkinkan produksi suku cadang dan produk yang lebih cepat, berkualitas lebih tinggi, dan terus ditingkatkan—adalah pabrik cerdas.

Tapi itu bisa dimulai dengan menarik data yang diturunkan dari sensor dari satu mesin dan menggunakannya untuk meningkatkan operasinya.

Merayap ke Manufaktur Cerdas dengan LIMS

“Industri 4.0 benar-benar tentang bagaimana Anda dapat menggunakan data untuk menjalankan bisnis Anda dengan lebih baik,” kata Larry Megan. “Dan jika Anda tidak memiliki data, maka Anda tidak memiliki tempat untuk memulai.”

Megan adalah wakil presiden Advanced Manufacturing International (AMI), Clearwater, Fla., sebuah organisasi nirlaba dengan misi membantu produsen kecil hingga menengah (SMM) memulai perjalanan ini—"transformasi digital", sebagai diketahui.

“Masalah yang coba dipecahkan oleh produsen adalah masalah yang sama dengan yang coba dipecahkan orang selama 100 tahun,” ia menunjukkan:“‘Bagaimana cara meningkatkan efisiensi? Bagaimana cara mengurangi penggunaan energi? Bagaimana cara memaksimalkan throughput? Bagaimana cara mengatasi masalah kualitas?’ Apa yang berubah adalah bahwa kita sekarang memiliki teknologi untuk dengan cepat menampilkan data yang dapat memberikan jawaban sehingga dapat digunakan sebagai titik awal untuk membuat keputusan yang lebih baik.”

Pekerjaan Megan dan AMI dengan SMM sering kali mencakup merekomendasikan penggunaan perangkat yang dikembangkan oleh LECS Energy yang disebut LIMS Appliance.

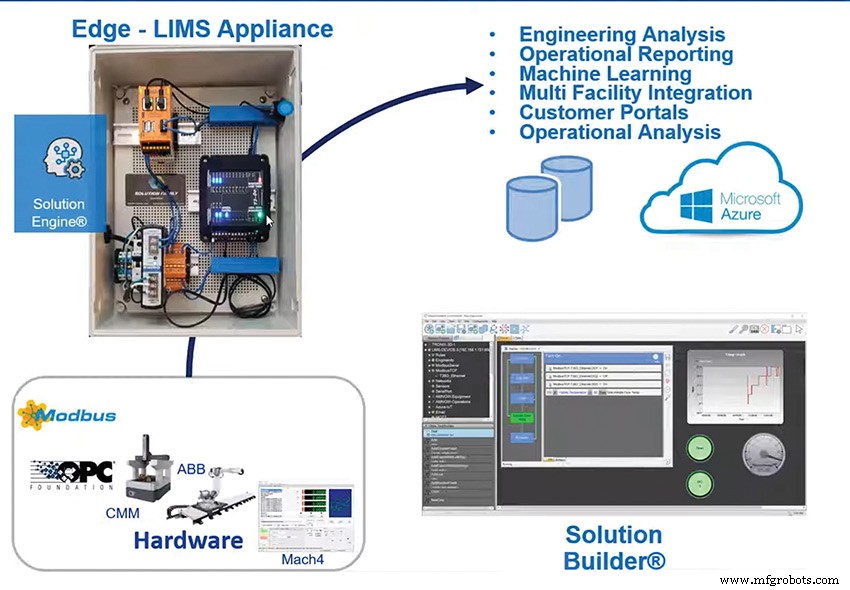

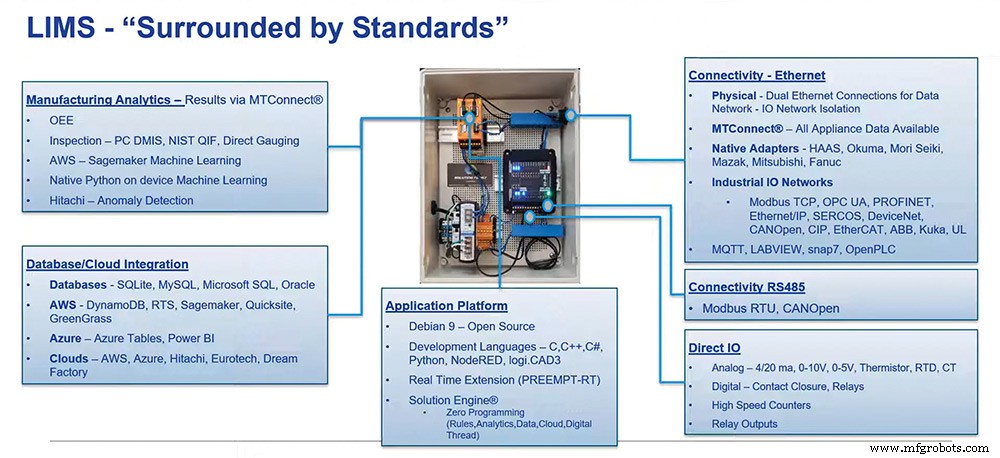

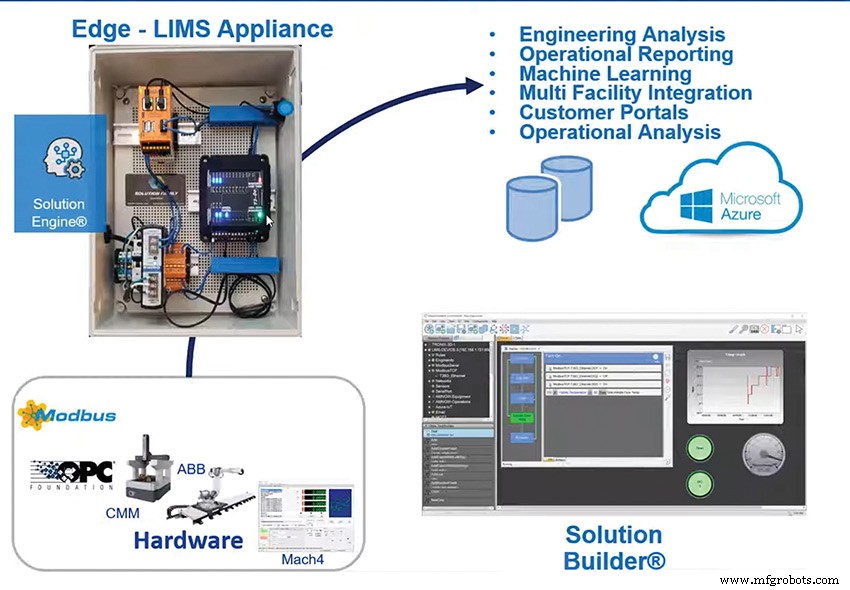

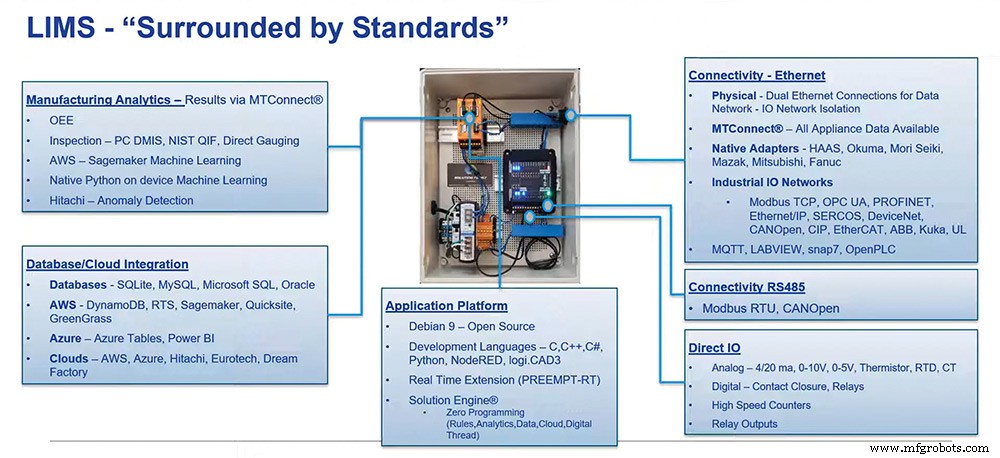

LIMS, yang merupakan singkatan dari Sistem Manufaktur Investasi Rendah, adalah kotak kecil sederhana yang terdiri dari komputer dengan perangkat lunak Solution Engine berpemilik, hub I/O (input/output), dan sumber daya 110-V yang dihubungkan ke stopkontak standar. Ketika disambungkan di tepi peralatan produksi, ini menjadi solusi sederhana untuk mengumpulkan dan berbagi data kompleks yang berasal dari sensor. (AMI akan melakukan demonstrasi langsung sistem LIMS di HOUSTEX, EASTEC, SOUTHTEC, dan WESTEC pada bulan Oktober dan November. AMI adalah distributor eksklusif kotak LIMS.)

“Bagi banyak produsen, terutama di ruang suku cadang terpisah—otomotif, aerospace, dan lainnya—kami merasa solusi LIMS adalah titik orientasi yang bagus,” kata Megan. “Ini dirancang untuk produsen yang menggunakan CNC atau mesin lain tetapi tidak memiliki visibilitas di sekitar produktivitas mesin individu itu, atau lebih luas lagi, apa yang terjadi di seluruh lantai pabrik. Solusi LIMS adalah cara murah dan mudah bagi orang-orang untuk mulai mengeluarkan data dari proses mereka dan memasukkannya ke dalam format yang berguna. Dan kemudian mereka dapat mulai membuat keputusan yang lebih baik dengannya.”

Dalam kata-kata pengembang utama perangkat, Nat Frampton dari LECS Energy, “LIMS dirancang untuk mencoba membantu operator dan insinyur dapat menyentuh proses mereka, untuk dapat menganalisis dan menghasilkan pemahaman baru tentang proses mereka—untuk menjadi dapat mengumpulkan data tersebut, melihatnya secara historis, untuk berinteraksi atau memindahkan data ke database, dan akhirnya untuk dapat memperoleh hasil dari analisis tersebut dan meningkatkan prosesnya.”

Menurut Frampton, LIMS adalah produk pengembangan 20 tahun, awalnya dirancang di sekitar pembuatan bahan peledak untuk Angkatan Darat AS. Tujuan utama dari awal adalah agar pengguna tanpa keahlian pemrograman khusus dapat menginstal dan mengoperasikannya.

“Jika Anda memahami operasi Anda sendiri, jika Anda dapat bekerja dengan peralatan Anda, Anda sudah memiliki semua keterampilan komputer yang Anda perlukan untuk dapat mengonfigurasi alat ini,” kata Frampton.

Alur Aplikasi LIMS

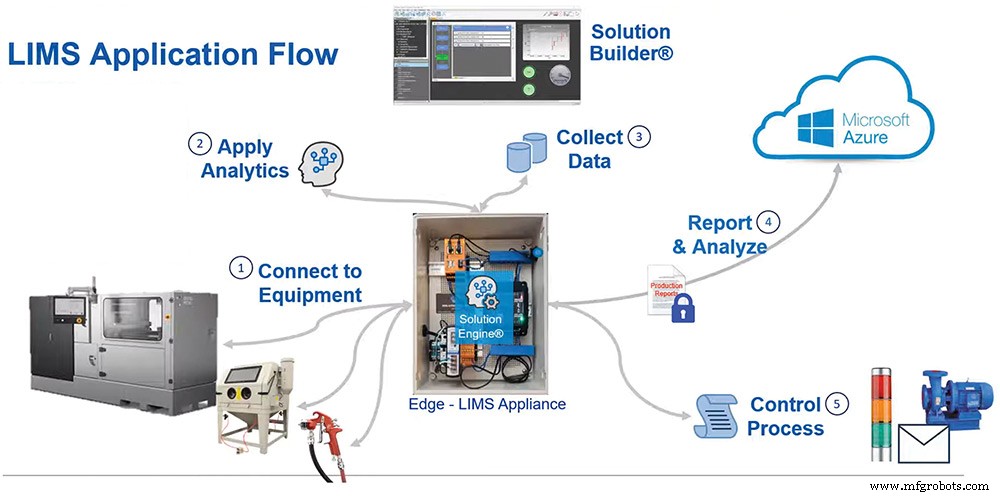

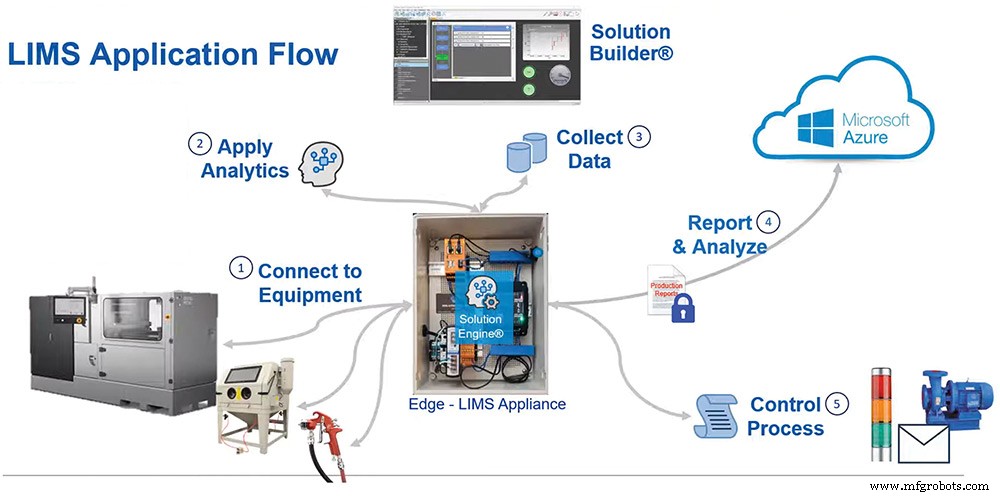

LIMS mampu melakukan serangkaian tugas yang memusingkan, tetapi dapat disederhanakan menjadi alur aplikasi lima langkah. Langkah pertama adalah menghubungkan sistem ke peralatan produksi tertentu. Cara kerja koneksi itu bergantung pada peralatan yang terhubung dan pengaturan jaringan toko—jika ada. LIMS dirancang untuk terhubung dengan cara yang seefisien mungkin, bergantung pada variabel tersebut.

“LIMS didasarkan pada standar terbuka,” kata Frampton. “Jadi, jika terhubung ke mesin yang relatif baru yang menggunakan protokol data standar seperti MT Connect, maka sangat mudah bagi siapa saja untuk mengambil data dari jaringan dan memindahkannya ke database. Namun, jika mesin tidak menggunakan protokol data standar, tetapi data tersedia di PLC lokal [pengontrol logika yang dapat diprogram] yang menjalankan mesin, maka biasanya, jika relatif baru, kita dapat mengambil data dari PLC. Kami memahami protokol PLC dan memiliki driver yang mampu melakukannya.”

Alat LIMS “berbicara” lebih dari 50 protokol industri yang berbeda, katanya. "Ketahuilah jika Anda memiliki peralatan yang 'berbicara', kami mungkin dapat berbicara dengannya."

Dan seperti yang disebutkan, jika tidak ada yang berhasil, sensor dapat ditambahkan ke mesin produksi dan ditransfer ke perangkat LIMS, kata Megan.

“Kami memiliki kasus di mana kami telah menambahkan sensor untuk mengaktifkan jenis analisis tertentu — suhu, kelembaban di toko, hal-hal semacam itu. Itu bisa disambungkan sebagai sinyal kabel biasa seperti yang akan masuk ke PLC atau apa pun,” katanya.

Apa pun cara koneksi dibuat, manfaatnya adalah "sekarang Anda akan mendaratkan semuanya melalui satu sistem sehingga Anda akan menandai semuanya dengan benar," kata Megan. “Semuanya akan konsisten pada waktunya. Anda akan dapat memasukkannya ke dalam database standar dan memiliki data yang terorganisir dengan baik, dalam konteks dan di satu tempat yang dapat Anda gunakan.”

Menghaluskan, Menyimpan, dan Menganalisis

Setelah koneksi dibuat dan data dapat mengalir ke LIMS, langkah kedua adalah menyaring data untuk mengurangi noise dan memperkuat sinyal. “Data yang masuk dari peralatan tidak selalu sempurna,” kata Frampton. “Mungkin berisik.” Oleh karena itu, program Solution Engine menyertakan mesin analitik sederhana yang menghaluskannya. Misalnya, "mungkin Anda memiliki arus yang masuk dan Anda ingin mengintegrasikannya ke dalam kilowatt jam, sehingga Anda tahu apa jejak karbon Anda untuk bagian tertentu." Pemfilteran akan memungkinkan kumpulan data yang lebih jelas dan lebih akurat. Pemfilteran data awal ini berbeda dari analisis yang lebih kompleks yang mungkin dilakukan setelah sistem siap untuk merekam dan menyimpan data dalam jangka waktu yang lebih lama.

Langkah ketiga adalah mengumpulkan data dan menyimpannya ke database pilihan pengguna, yang mungkin lokal atau di cloud.

“Tidak diperlukan cloud,” tegas Frampton. Pengguna dapat memilih untuk menyiapkan database SQL, misalnya, dan “Anda dapat meletakkan database itu di cloud jika Anda mau—tetapi Anda tidak harus melakukannya. Anda tinggal menyimpannya secara lokal di perangkat LIMS,” ujarnya. Perangkat LIMS memiliki standar penyimpanan 16 gigabita.

Hal lain yang membedakan sistem dari yang lain:“Salah satu hal yang tidak kami lakukan adalah memantau penggunaan data dan menagih Anda untuk setiap kali Anda menyimpan beberapa data atau memberi Anda batas tag atau semacamnya. Data adalah milik Anda,” kata Frampton.

Langkah keempat adalah pembuatan laporan dan analisis dari data. Karena sebagian besar operator mesin belum tentu ahli dalam database, LIMS dirancang untuk membuat pengumpulan dan penyimpanan data semudah mengklik mouse.

“Jika Anda bukan joki database atau tidak nyaman dengan database, jangan khawatir tentang itu,” kata Frampton. “Anda bisa mengklik kanan pada data itu dan memasukkannya ke MS Excel. Saya seorang insinyur mesin dengan pelatihan, jadi saya selalu memastikan alat kami langsung ke Excel.”

Namun, jika pengguna memiliki Azure atau Google Cloud atau sistem berbasis cloud lainnya, "kami dapat mengambil data itu dan memindahkannya langsung ke tabel di Azure sehingga Anda dapat melihatnya di Power BI" atau program atau format lain, dia dikatakan. “Kami juga dapat melihat pembelajaran mesin dan mendapatkan kembali hasil.”

Menggunakan Data

Langkah kelima dan terakhir adalah alasan mengapa sistem ini diterapkan sejak awal—menggunakan informasi yang dikumpulkan untuk meningkatkan proses.

“Setelah Anda mengetahui cara meningkatkan proses, hal terpenting adalah dapat mengontrolnya—melakukan sesuatu untuk mengatasinya,” Frampton menjelaskan.

Tindakan yang diinginkan mungkin relatif sederhana untuk memulai, seperti membuat informasi terkait terlihat dengan kegunaan tumpukan lampu merah-kuning-hijau. Namun, pada waktunya, data yang dikumpulkan dapat memungkinkan pengguna untuk melakukan lebih banyak lagi.

“Kami memposisikan LIMS sebagai entry point untuk transformasi digital,” kata Megan. “Biasanya dimulai dengan ide mengumpulkan data dan mampu melakukan visualisasi sederhana. Setelah Anda memilikinya, seiring waktu Anda dapat mulai melakukan hal-hal yang lebih canggih dengannya. Anda dapat meningkatkan kurva kedewasaan—dari analisis dasar hingga solusi yang lebih canggih seperti AI.

“Tetapi yang terbaik adalah memulai dari yang sederhana—dan LIMS adalah titik awal yang bagus,” tutupnya.