Perangkat Lunak Metrologi Dihubungkan ke Manufaktur Cerdas

Sudah lama sejak Scott Lowen bersekolah, tetapi dia masih melakukan "proyek sains." Itulah yang disebut Lowen sebagai proyek proof-of-concept untuk mengukur bagian dan membuat data yang dihasilkan menentukan koreksi yang diumpankan secara otomatis ke pusat pembubutan, penggilingan, atau peralatan mesin lainnya.

Sementara proyek sains Lowen yang sedang berlangsung di Zeiss Industrial Quality Solutions, Wixom, Mich., di mana dia adalah manajer produk untuk perangkat lunak dan aksesori, mungkin tidak sepenuhnya mendukung hipotesis bahwa data metrologi dapat dengan mudah menghasilkan koreksi pemesinan yang sepenuhnya otomatis, Zeiss terus bekerja pada solusi. Perusahaan lain, seperti Capture 3D Inc. (sebuah perusahaan Zeiss), Renishaw Inc., dan Verisurf Software Inc., memiliki solusi yang menggunakan data metrologi untuk melakukan berbagai tingkat koreksi otomatis dengan peralatan mesin.

Sementara itu, proyek sains yang sedang berlangsung adalah bagian berkelanjutan dari pekerjaan Lowen.

“Waktu yang diinvestasikan untuk membuat jenis koneksi dalam [sistem] umpan balik otomatis jauh melebihi pengembalian untuk memiliki jenis umpan balik otomatis ini ke peralatan mesin,” katanya. “Kami masih percaya dengan memiliki seorang insinyur di tempat untuk melihat data yang sesuai dan membuat umpan balik atau koreksi yang sesuai untuk peralatan mesin.”

Ini mungkin kabar baik bagi keamanan kerja insinyur manufaktur, tetapi ini menimbulkan pertanyaan berikut:Dapatkah proses pengukuran sepenuhnya terhubung ke manufaktur cerdas? Atau mungkinkah metrologi sebagian besar diturunkan ke proses yang digunakan produsen sebelum dunia cara baru membuat sesuatu yang terhubung, didorong data, dan otomatis?

Tindakan Koreksi Otomatis

Renishaw, West Dundee, Ill., memiliki produk dalam mode peluncuran awal:Renishaw Central adalah platform data manufaktur untuk informasi termasuk status mesin, peringatan, dan hasil pengukuran dari probe dan perkakas mesin, sistem pengukuran Equator, dan CMM.

Platform ini memiliki antarmuka pemrograman aplikasi yang memungkinkan pengguna untuk menginterogasi informasi dan memasukkannya ke dalam sistem perangkat lunak lain, seperti untuk perencanaan sumber daya perusahaan atau dasbor yang disesuaikan.

“Saya pikir peningkatan besar yang kami lihat [pelanggan kami buat] adalah dengan mengambil data pengukuran tersebut untuk menghasilkan tindakan korektif otomatis yang telah dikonfigurasi sebelumnya, apakah itu offset alat, atau offset kerja, dll.,” kata Brandon Golab, manajer perangkat lunak alat mesin di Renishaw. “Pengguna sistem kami mengonfigurasi cara bereaksi terhadap pengukuran dan ke mesin mana mereka ingin mengomunikasikan tindakan korektif.”

Memungkinkannya adalah peningkatan produk yang disebut kontrol proses cerdas, yang merupakan serangkaian protokol komunikasi yang memungkinkan pelanggan mendiktekan bagaimana mereka ingin memperlakukan skenario pengukuran. Hal ini, pada gilirannya, dapat menciptakan offset dan penyesuaian cerdas pada proses manufaktur atau peralatan mesin jika diperlukan.

Renishaw Central juga memiliki fungsi visualisasi yang menyediakan dasbor standar untuk menampilkan status alat berat dan hasil pengukuran. Ini juga dapat digunakan untuk analisis data historis.

Selama peluncuran awal, platform disiapkan untuk satu alat mesin untuk setiap alat pengukur, tetapi Golab mengatakan dia membayangkan tidak ada batasan berapa banyak mesin yang dapat berinteraksi dengan Renishaw Central.

“Selain Renishaw Central, kami juga memiliki beberapa produk yang memungkinkan [alat] mesin itu sendiri tidak hanya mengumpulkan data tetapi juga melakukan umpan balik manufaktur loop tertutup dalam arsitektur mesin tunggal,” katanya.

Dirancang untuk operator baru atau yang kurang berpengalaman adalah Set and Inspect dengan Program Builder, yang digunakan pada mesin, dan solusi off-line, Productivity+. Set and Inspect digunakan untuk melakukan pekerjaan seperti pengaturan suku cadang, validasi suku cadang, verifikasi beban perlengkapan dan potong-ukuran-potong (di mana operator melakukan lintasan setengah jadi, mengukur hasilnya dan kemudian melakukan lintasan akhir berdasarkan data pengukuran) . “Semua itu dapat diatur dengan perangkat lunak itu,” kata Golab. Set and Inspect juga dapat digunakan dengan perangkat lunak Reporter Renishaw untuk memasukkan data kembali ke Renishaw Central.

“Productivity+ menggunakan model CAD untuk menghasilkan program serupa dengan apa yang dilakukan [Renishaw’s] Inspection+ tetapi karena digerakkan oleh CAD, lebih mudah bagi programmer,” kata Golab. “Tapi ini sangat mirip dengan Inspection+ mengenai apa yang bisa terjadi dengan data di tingkat mesin individu.” Inspection+ adalah perangkat lunak metrologi berbasis makro Renishaw untuk pengguna yang lebih berpengalaman yang dapat menulis kode-G yang berjalan pada tingkat pengontrol CNC.

Teknologi pengukuran Renishaw bahkan dapat digunakan untuk kegagalan prediktif. Untuk melakukannya, data dari Productivity+ dipasangkan dengan sensor Sprint perusahaan yang mengukur ribuan titik per detik untuk menilai kondisi permukaan suatu bagian.

“Saat alat ini aus, Anda biasanya akan melihat kerutan [di permukaan bagian],” kata Golab. “Karena ini adalah pengukuran langsung kinerja pahat, ini bisa menjadi indikator keausan pahat yang lebih baik daripada metode tidak langsung, seperti beban spindel.”

Mengalihkan Keputusan ke Perancang

Manufaktur loop tertutup juga akrab bagi Rick White, manajer umum Capture 3D, Santa Ana, California, tetapi lebih khusus lagi dengan teknik loop tertutup yang disebut pemesinan adaptif. “Ini menciptakan loop tertutup di pusat permesinan CNC berdasarkan hasil pemindaian data,” katanya. “[Perangkat lunak permesinan adaptif] mencari tahu apa yang harus dilakukan untuk mendapatkan model CAD dan secara otomatis membuat jalur baru bagi mesin untuk memperbaiki apa pun yang perlu diperbaiki. Itu dilakukan secara real-time, tanpa campur tangan manusia.”

White adalah CEO di Capture 3D, mitra AS terkemuka untuk solusi pengukuran non-kontak GOM 3D, hingga Oktober 2021 saat perusahaan diakuisisi oleh Zeiss.

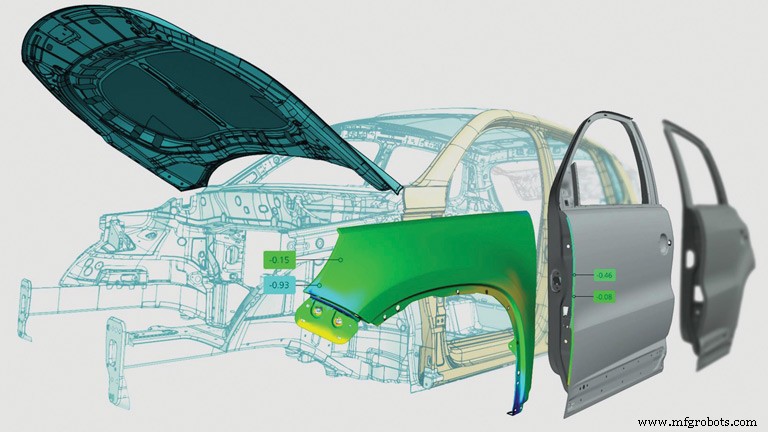

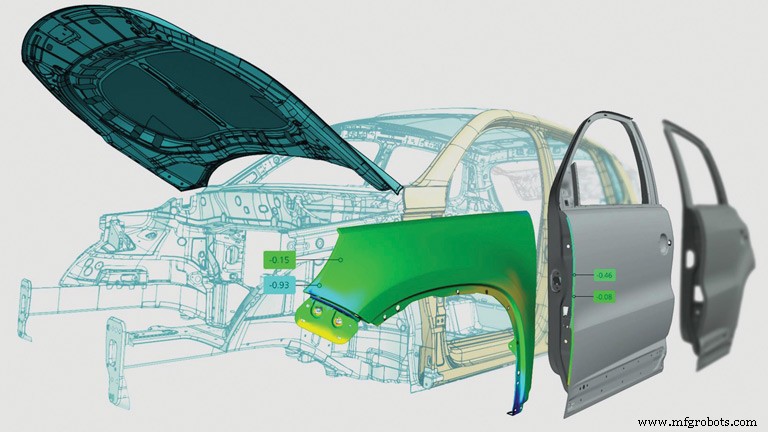

Selain penggunaannya dalam pemesinan adaptif, data dari teknologi pemindaian ATOS 3D bidang penuh Capture 3D juga dapat dimasukkan ke dalam analisis perakitan digital dengan perangkat lunak GOM. “Pelanggan dirgantara dan otomotif kami telah sukses menggunakan teknologi kami untuk merakit suku cadang secara digital dari seluruh dunia untuk memastikan kesesuaian, keselarasan, dan spesifikasi sebelum semuanya dikirim secara fisik,” kata White. “Ini membantu perusahaan memperbaiki masalah atau mempersiapkan perubahan lebih cepat sekaligus mengurangi biaya untuk membantu peluncuran produk yang lebih cepat.”

Misalnya, setelah OEM otomotif menerima data metrologi suku cadang dari pabrik, vendor, dan pemasok tingkatnya—di mana pun mereka berada—mereka dapat menentukan dalam proses digital kolaboratif apakah komponen akan sesuai dengan perakitan dengan menggunakan model digital body-in-white. Selain itu, data lapangan penuh menyediakan jutaan titik data yang akurat untuk kembaran digital. “Dan bagian yang indah adalah itu benar-benar berhasil dan cukup berhasil,” kata White.

Teknik lain yang memanfaatkan aliran data yang digunakan oleh beberapa produsen adalah definisi berbasis model (MBD). “Artinya [MBD] adalah bahwa pengukuran info dan proses dan varians dan GD&T [dimensi geometris dan toleransi] adalah bagian dari model CAD sejak awal, dan bersama dengan PMI [informasi manufaktur produk] diimpor ke perangkat lunak GOM,” Putih berkata. “Saat desainer mendesain suku cadang, mereka juga memasukkan informasi tentang toleransi suku cadang. Dan kemudian sistem metrologi memiliki informasi itu. Ia tahu apa yang harus diperiksa dan tahu bagaimana menentukan komponen apa yang masuk dan keluar dari toleransi.”

Ini menggeser keputusan tentang apa yang harus diukur dari seorang inspektur yang berada di hilir dalam proses ke perancang. Keyakinannya adalah desainer dapat mengetahui informasi itu lebih baik daripada orang lain karena perspektif mereka lebih bersifat global. Mereka merancang bagian-bagian untuk bekerja bersama, dan toleransi bahkan dalam bagian yang sama tidak universal.

“MBD membutuhkan standarisasi universal untuk dibaca dengan benar di dalam perangkat lunak metrologi,” kata White. “Mudah-mudahan, [format] QIF adalah jembatan itu,” katanya, mengacu pada Kerangka Informasi Kualitas, standar kerangka kerja XML terpadu untuk berbagi informasi berkualitas secara digital. Dia melanjutkan dengan mencatat bahwa “beberapa organisasi bergerak lebih cepat daripada yang lain; namun, kami telah melihat tren peningkatan secara keseluruhan dan di sinilah kami melihat masa depan.”

Digital Metrology Standards Consortium (DMSC) menciptakan QIF untuk memenuhi kebutuhan penting akan standar metrologi digital untuk membantu memajukan metrologi dimensional, White menjelaskan. DMSC mengumumkan bahwa standar metrologi QIF 3.0 telah diambil, disetujui, dan diterbitkan oleh ISO sebagai Standar ISO baru ISO 23952:2020 pada Agustus 2020, menurut situs web konsorsium.

“Kami bergabung dengan standarisasi format yang masuk akal untuk semua orang,” kata White. “Meskipun kami tidak dapat menjawab atas nama pembuat perangkat lunak CAD utama, kemungkinan mereka perlu menggunakannya jika itu menjadi standar.”

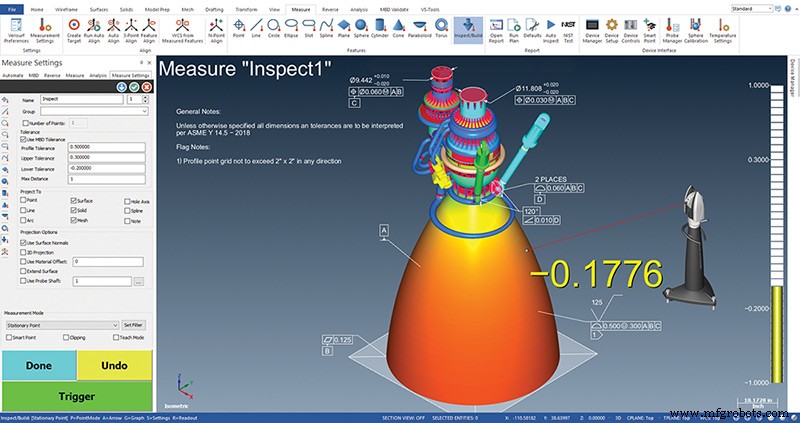

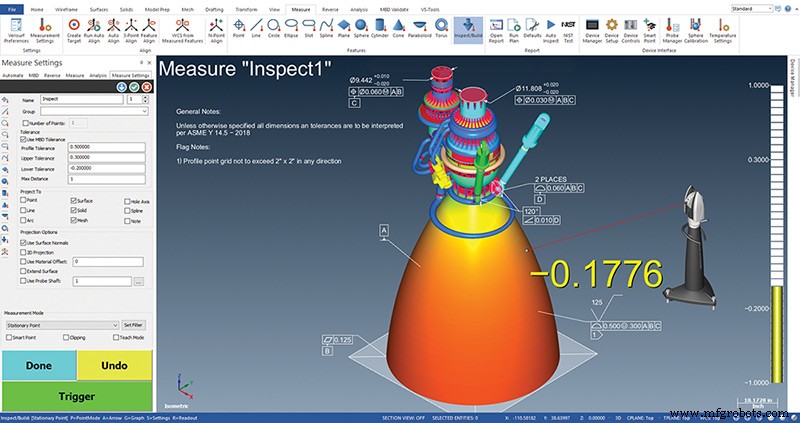

Menambahkan MBD ke Mesh yang Dipindai

“Boeing membutuhkan [MBD]; semua perusahaan kedirgantaraan besar membutuhkannya,” kata Ernie Husted, presiden dan CEO Verisurf, Anaheim, California. Dia menyebut MBD sebagai penghemat waktu dan uang. “Banyak perusahaan tingkat tidak terbiasa menanganinya—mereka terbiasa menggambar.

“Hanya dalam beberapa tahun terakhir semua perusahaan CAD besar menerapkannya sebagai fitur standar. Jadi sekarang mereka dapat menoleransi model dengan toleransi GD&T yang sesuai dan mengirim file itu ke vendor mereka dan mereka tidak memerlukan gambar lagi.”

Jika model CAD memiliki informasi MBD, perangkat lunak Verisurf dapat menggunakan data yang disematkan untuk mengotomatiskan rencana inspeksi dengan CMM, lengan, pelacak, atau pemindai apa pun, kata Husted. “Ada proses di mana Anda dapat menyesuaikan offset alat jika Anda melakukan pemeriksaan alat mesin,” kata Husted. “Dengan peralatan mesin, Anda memiliki kompensasi pemotong dan kompensasi keausan pahat dan ketika pahat aus, Anda dapat menyesuaikan offset ke fitur mesin yang lebih besar atau lebih kecil tergantung pada apakah itu fitur internal atau eksternal. Jadi, Anda dapat mengarahkan penyesuaian otomatis untuk keausan pahat, tetapi setelah pahat rusak, Anda perlu mengganti pahat tersebut.”

Pengguna juga dapat menulis aplikasi khusus dengan perangkat pengembangan perangkat lunak Verisurf untuk membantu membuat keputusan. Misalnya, jika ada bagian di luar toleransi, aplikasi dapat membantu mengimplementasikan perubahan alat jika ada alat tambahan di carousel alat mesin. Rutinitas juga dapat ditulis untuk mengontrol robot untuk pemeriksaan dalam proses atau proses otomatis lainnya.

Pengguna perangkat lunak Verisurf juga dapat menambahkan MBD pada jerat yang dipindai jika tidak ada model CAD. “Jadi ketika Anda memindai bagiannya, saya benar-benar dapat mengklik permukaan jaring dan mengeluarkan ketebalannya,” katanya. Pada November 2021, Renishaw dan Verisurf menandatangani perjanjian yang memungkinkan perusahaan di Amerika Utara mengakses perangkat lunak CMM Verisurf dari Renishaw.

Insinyur Manufaktur Paling Tahu

Zeiss' Lowen memperingatkan bahwa meskipun otomatisasi berkembang pesat, produsen masih membutuhkan masukan manusia yang berharga dalam prosesnya.

“[Dalam pengalaman kami}, ada terlalu banyak variabel rekayasa kehidupan nyata yang membuatnya sangat sulit untuk diotomatisasi,” kata Lowen. “Kami memutuskan Anda masih membutuhkan seorang insinyur manufaktur dengan otak manusia untuk mengatakan, 'Oke, inilah mengapa bentuk yang satu ini di luar toleransi, inilah yang sebenarnya salah, dan inilah yang harus kami lakukan untuk memperbaikinya.'”

Keausan alat adalah salah satu alasan yang paling sederhana untuk dipahami tetapi jarang menjadi alasan mengapa suatu dimensi di luar toleransi, katanya. Jika keausan pahat adalah satu-satunya alasan mengapa suatu dimensi berada di luar toleransi, maka Lowen setuju bahwa hal itu dapat dilakukan secara otomatis. Tapi kenyataannya ada selusin alasan lain kenapa part tidak sesuai spesifikasi, katanya.

“Mungkin perlengkapan penahan mendistorsi bagian atau tidak menjepitnya cukup kencang. Mungkin ada alat yang membelok secara tidak konsisten selama pemotongan di satu sumbu atau stok material di luar toleransi, ”katanya. “Apa pun itu, untuk itulah para insinyur pergi ke sekolah:… cara membuat suku cadang yang lebih baik.”

Lebih lanjut menghambat hasil apa pun untuk merekayasa solusi otomatis adalah tren saat ini bagi produsen untuk menjalankan lebih pendek dengan lebih banyak keragaman suku cadang.

"Anda mungkin bisa mendekati pemasok otomotif dan berkata, 'Anda membuat satu bagian ini untuk tujuh tahun ke depan, mari kita rekayasa ini'," katanya. “‘Mari kita investasikan waktu karena Anda akan membuat satu miliar bagian dari bentuk yang satu ini.’ Tetapi banyak dari pelanggan kami menghasilkan lot kecil.”

Zeiss menawarkan jenis solusi teknik yang digunakan Lowen dalam contoh pemasok mobil hipotetisnya. Namun bagi mereka yang menjalankan suku cadang yang lebih beragam dan lebih pendek, dan lainnya, perusahaan memiliki PiWeb, alat teknik yang membantu insinyur manufaktur menganalisis dan menentukan tidak hanya suku cadang apa yang di luar toleransi, tetapi juga memberi mereka alat untuk menentukan alasannya.

“Jika suatu bagian di luar toleransi, insinyur manufaktur biasanya adalah orang yang paling terdidik untuk mulai berhipotesis mengapa bagian tersebut di luar toleransi dan apa yang mereka butuhkan adalah bukti untuk mendukung hipotesis,” kata Lowen. “PiWeb memungkinkan mereka untuk mencari di database suku cadang dan secara khusus melihat peralatan mesin atau tanggal dan waktu atau nomor batch untuk menyaring dan melihat tren statistik. Dan kemudian PiWeb memberi mereka alat visual yang hebat — tidak hanya data tetapi bagian itu sendiri yang menunjukkan dimensi dan koordinat untuk memberi tahu mereka sumbu alat mesin apa yang mungkin perlu diperbaiki.” PiWeb mendapatkan data langsung dari Calypso, perangkat lunak metrologi Zeiss. Namun, jika data berasal dari perangkat lunak metrologi lain, maka PiWeb dapat membaca format file umum, termasuk QDAS, DMO, atau QIF, kata Lowen.

Lowen memahami kebutuhan industri untuk bergerak ke arah solusi yang lebih otomatis dengan data pengukuran dan koreksi peralatan mesin otomatis. Ini akan lebih diterima secara luas karena menjadi lebih mudah dan lebih cepat untuk diterapkan, katanya. Untuk itu, Lowen dan rekan-rekannya tentu akan melakukan lebih banyak “proyek sains”.