Mendorong Amplop dengan Palet dan Robot

Jangkauan dan persyaratan sel mesin fleksibel meningkat

Karena proses manufaktur otomatis terus berevolusi dari "baik untuk dimiliki" menjadi "harus dimiliki" setelah masalah seperti kekurangan pekerja terampil, konfigurasi sistem manufaktur yang fleksibel terus muncul dalam bentuk baru dan menarik.

Jelas, pandemi COVID-19 mendorong produsen untuk mempercepat penambahan robot ke sistem palet. Tapi itu bukan satu-satunya giliran menarik yang diambil FMS akhir-akhir ini.

“Sistem manufaktur yang fleksibel dapat berarti hal yang sangat berbeda hari ini daripada di masa lalu,” jelas Manajer Otomasi Zach Spencer dari Methods Machine Tools yang berbasis di Sudbury, Mass. “Di masa lalu, semua orang terbiasa dengan sistem pertukaran palet untuk mencapai fleksibilitas maksimum dengan mesin mereka. Kolam palet ini memungkinkan pelanggan untuk memasang berbagai pegangan kerja pada berbagai palet dan menjalankan mesin mereka tanpa pengawasan.

“Saat ini, otomatisasi fleksibel dapat mengambil banyak bentuk. Ini bisa di mana saja dari mesin palet, robot yang memindahkan palet—seperti sistem otomatisasi Plus-K dan Plus-K60 kami—hingga sistem yang lebih kompleks namun tetap mudah digunakan seperti sistem penglihatan fleksibel untuk menyiapkan suku cadang.”

Bagi mereka yang baru mengenal game otomatisasi, Spencer mengatakan untuk memulai dengan sederhana.

“Kami biasanya merekomendasikan memulai dengan sistem yang lebih kecil dan tidak terlalu rumit untuk membuat kaki mereka basah dengan otomatisasi — merasa nyaman dengannya sebelum membuat lompatan besar. Bagi kami, jenis sistem yang lebih kecil atau lebih cerdas ini dapat berarti merawat satu mesin versus banyak, dan melakukan satu batch daripada melakukan banyak jenis benda kerja sekaligus.”

Solusi, Besar dan Kecil

Karena bisnis otomasi palet adalah "jantung" Fastems, perusahaan Finlandia berada di garis depan tren otomasi yang muncul. Pandemi telah mempercepat penambahan robot untuk memuat dan membongkar komponen ke dalam pengaturan FMS, kata Mika Laitinen, direktur penjualan solusi di Fastems.

Operasi tambahan lainnya semakin banyak ditambahkan dalam sistem yang sama, tambah Christopher Rezny, manajer regional AS Tengah untuk Fastems. Misalnya, apakah suatu bagian diputar atau dikerjakan, itu harus dicuci. Selain itu, suku cadang harus diperiksa—baik secara tunggal atau setelah menjalankan mungkin 100. Pengoperasian deburring dan pemuatan perlengkapan otomatis juga dapat dilakukan, dan konektivitas ke sistem kendaraan berpemandu otomatis (AGV) membuat material tetap mengalir ke dalam pengoperasian.

Awalnya dirancang untuk pusat permesinan horizontal. sistem Fastems FPC (untuk wadah palet fleksibel), dapat diperluas untuk melayani hingga empat peralatan mesin.

“Untuk pertama kalinya, setidaknya di Finlandia, blok mesin ini akan dimuat dan dibongkar secara otomatis di mesin perkakas jenis ini menggunakan AGV,” karena sistem ini dibangun tanpa stacker crane. AGV memindahkan palet pemesinan dari satu lokasi ke lokasi lain untuk pencucian, inspeksi, deburring, dan penyelesaian akhir. “Kami juga memiliki tugas sub-perakitan untuk melakukan operasi pemesinan akhir tertentu. Dan kami memiliki penyimpanan. Jadi, kami memiliki semua elemen yang sama seperti yang kami miliki pada FMS berbasis derek penumpuk tradisional, tetapi sekarang semuanya berada pada satu tingkat” karena bobot komponen.

Menggunakan AGV sebagai pengganti derek sangat ideal dalam situasi seperti ini, Laitinen melanjutkan, mengingat waktu pengerjaan cukup lama—beberapa jam—sehingga tidak ada masalah menggunakan kendaraan bongkar muat yang lebih lambat untuk penggantian palet.

Waktu Operasi dan Robot

Baik sistem palet linier atau putar, dengan pengaturan mesin tunggal atau ganda, rasa FMS menjalankan keseluruhannya.

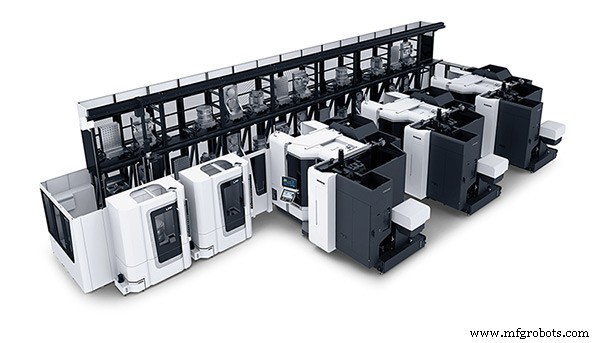

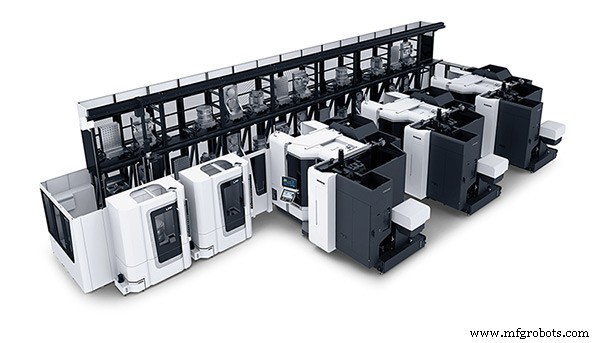

Di DMG Mori, LPP, atau kolam palet linier, dan RPS yang lebih mendasar, atau sistem palet putar, temukan rumah dalam berbagai konfigurasi.

Untuk LPP, "titik manis khas untuk toko pekerjaan adalah 24-36 palet dan dua atau tiga mesin dan dua stasiun muat," kata John McDonald, manajer umum untuk pengembangan di fasilitas manufaktur DMG MORI di Davis, California. memiliki aliran material masuk dan keluar dari stasiun pemuatan, pekerjaan diantrekan di sistem kolam palet, dan alat berat bekerja siang dan malam.”

Sementara itu, RPS adalah "mesin tunggal, sistem palet tunggal," lanjut McDonald. “Biasanya ada lima palet di dalamnya, dan kami membuat hingga 21 palet. Ini bagus untuk, sekali lagi, pekerjaan antrian. Anda tidak memiliki banyak part mix, atau Anda menggabungkannya dengan semacam perbaikan cepat sehingga Anda dapat mengubah pengaturan kerja Anda.”

Pada akhirnya, FMS yang tepat untuk toko tertentu adalah salah satu yang mengoptimalkan waktu berjalan tanpa pengawasan. Ini semua tentang mendapatkan lebih banyak jam kerja dalam sehari dan lebih banyak waktu "berjalan" agar karyawan dapat melakukan tugas lain, katanya.

Tugas lain dari FMS, tentu saja, adalah untuk mendapatkan lebih banyak pekerjaan di pintu. “Saya memiliki pelanggan yang mengetuk pintu saya, mengatakan, 'Ini pekerjaan untuk ditawar, ada pekerjaan untuk ditawar.' Apa yang saya lihat membebani pikiran kebanyakan orang adalah, 'Dapatkah saya benar-benar menerapkan hal ini?' Teknologi pribadi kami tur dan acara berbasis pendidikan menunjukkan kepada pelanggan ini bagaimana alat ini benar-benar bekerja sama untuk mencapai waktu berjalan tanpa pengawasan tersebut.”

Perangkat lunak LPS 4 DMG Mori, diluncurkan pada tahun 2021, adalah generasi keempat dari perangkat lunak manajemen sistem otomasi perusahaan. Dengan itu, produsen dapat menghilangkan beberapa langkah manajemen material dengan menghubungkan langsung ke ERP. Misalnya, jika pelanggan memesan 500 blok aluminium 6061 untuk memproduksi pompa air, McDonald menjelaskan, “setelah Anda membuat pekerjaan pompa air itu, sistem ERP Anda dapat mendorong permintaan ke sistem kolam palet tentang apa yang akan diproduksi selanjutnya. . Kami telah menghapus tautan manual seseorang yang memasukkan data dari ERP ke dalam perangkat lunak LPS 4; kami telah menutup loop itu dengan menghubungkan keduanya. Tidak semua pelanggan siap untuk mulai menggunakan level itu hari ini—tetapi beberapa toko yang lebih produktif sudah siap.”

Mengilustrasikan apa yang dapat dilakukan FMS-nya, DMG Mori menjalankan LPP satu meter dengan tiga mesin di toko mesinnya sendiri, kata McDonald. “Ini memiliki stasiun cuci bagian, pemuatan robot, perlengkapan hidrolik dan palet material di dalamnya. Kami sedang mengerjakan coran yang kami buat dengan mesin kami di sini di pabrik Davis kami. Operator memuat casting ke palet material. Hampir semua coran ini harus diderek; mereka terlalu berat untuk diangkat oleh siapa pun. Mereka diderek ke palet yang terlihat seperti palet forklift. Bagian ditempatkan di sana, lalu masuk ke rak palet. Palet material masuk ke beban robot itu sendiri, serta palet perlengkapan. Jadi, robot mengambil bagian dan memuatnya pada fixture, kemudian bagian tersebut diamankan dengan penahan kerja hidrolik. Dan kemudian bagian tersebut masuk ke pusat permesinan.

“Setelah operasi itu selesai, itu masuk ke bagian pencucian; bagian dibersihkan untuk menghilangkan keripik atau pasir dari lubang yang direkatkan. Kami memiliki pelanggan yang telah melangkah lebih jauh, ke tempat kami mengintegrasikan mesin pengukur dan sel penandaan laser. Selain itu, beberapa pelanggan menggunakan LPP dalam kombinasi dengan sistem manajemen alat terpusat kami—jadi, tidak hanya benda kerja tetapi juga alat di magasin mesin secara otomatis diubah. Biasanya, kami akan melihat OEM menerapkan jenis sel ini.”

Metode juga melayani evolusi dari sistem pertukaran palet sederhana menjadi solusi robot dengan kontrol manajemen palet, kata Spencer.

“Satu sistem yang sangat sukses yang telah kami kembangkan dan terapkan adalah sistem RoboDrill Plus-K kami,” jelas Spencer. “Sistem ini menggunakan FANUC RoboDrill dengan Robot FANUC untuk merawatnya. Di sisi robot, ada kemampuan untuk menyimpan hingga 60 benda kerja dalam sistem sekaligus. Sistem ini memiliki fungsi manajemen palet yang tertanam di dalam kontrol alat berat yang memungkinkan operator menyetel nomor program tertentu ke berbagai 60 stasiun tempat suku cadang dapat disimpan. Sistem fleksibel ini juga memungkinkan penambahan perkakas pada alat berat, yang dapat sangat membantu saat mengerjakan berbagai jenis suku cadang di 60 stasiun kerja yang berbeda.”

Dan, produksi campuran tinggi, volume rendah tidak ada di luar meja, tambah Spencer. Dalam kasus tersebut, “kami biasanya merekomendasikan solusi yang lebih kaku. Dengan otomatisasi atau penjualan peralatan mesin, kami mencoba menunjukkan kepada pelanggan perhitungan ROI untuk toko mereka untuk membantu menyetujui penjualan peralatan. Kami melakukan apa yang kami bisa untuk mengalahkan ROI 18 hingga 20 bulan untuk pelanggan.” Sistem Plus-K perusahaan dibuat khusus untuk pekerjaan dengan campuran tinggi/volume rendah, tambahnya.

“Kami telah sukses besar dengan industri medis dengan sistem yang fleksibel. Saya pikir alasan utama untuk ini adalah kebutuhan dalam industri medis untuk jenis aplikasi campuran tinggi. Maksud saya, mereka biasanya dapat menjalankan batch kecil—hingga mungkin 10 bagian sekaligus—sebelum perlu membuat jenis suku cadang yang berbeda. Ini cocok untuk solusi yang lebih fleksibel yang sangat mudah diubah dari satu nomor bagian ke nomor bagian berikutnya.”

Untuk persyaratan track-and-trace, lanjutnya, “kami menawarkan pengontrol sel yang dapat membantu pelanggan dalam keterlacakan suku cadang melalui sistem. Pengontrol sel dapat memantau waktu kerja peralatan, status dan riwayat alarm, serta penggunaan mesin. Sistem ini biasanya memiliki kemampuan pemindaian kode QR, kode batang, atau RFID yang memungkinkan operator memindai bagian masuk dan keluar sel saat menjalankan produksi. Informasi ini biasanya disimpan dalam database lokal ke sel, di mana ia dapat disalin ke server pelanggan.”

Sudut Laser

Ketika pemotongan laser dan pengelasan masuk ke persamaan, FMS mengambil definisi yang sedikit berbeda, kata Dominic Rickard, manajer penjualan Amerika Utara untuk Prima Power Laserdyne, yang berbasis di Brooklyn Park, Minn.

“Sistem manufaktur yang fleksibel untuk pemrosesan laser 3D berarti menyediakan sistem yang dapat mendukung berbagai macam proses laser, yaitu pengelasan laser, pengeboran laser, dan pemotongan laser 3D,” jelas Rickard. “Sistem perlu mendukung kebutuhan manufaktur dan dapat disesuaikan untuk kebutuhan bisnis di masa depan.”

Kemampuan beradaptasi tersebut akan mencakup dukungan untuk:

--Volume rendah hari ini dan volume lebih tinggi di masa mendatang.

--Berbagai bahan, dari baja ringan, baja tahan karat dan aluminium hingga bahan khusus. Beralih dari satu gas bantuan ke yang lain melalui kontrol elektronik dan terprogram adalah penting.

--Perubahan cepat dari satu proses manufaktur ke proses lainnya—dari pengelasan ke pemotongan ke pengeboran dan sebaliknya. Misalnya, katanya, “Sistem LASERDYNE dapat beralih dari pemotongan laser 3D ke pengelasan 3D dalam satu hingga dua menit.”

Lebih lanjut, ia menyarankan, FMS berbasis laser harus menyediakan parameter waktu nyata dan informasi proses ke sistem pemantauan manufaktur/operasi—dan informasi itu juga harus direkam dan disimpan untuk referensi dan analisis di masa mendatang.

“Dari sudut pandang kami, ukuran sistem atau mesin tidak bergantung pada fleksibilitas,” kata Rickard. “Ukuran sistem ditentukan oleh bagian-bagian yang akan diproses oleh pelanggan dengan laser. Sistem LASERDYNE dirancang untuk mendukung fleksibilitas manufaktur terlepas dari apakah sistem kecil atau besar yang dibeli.”

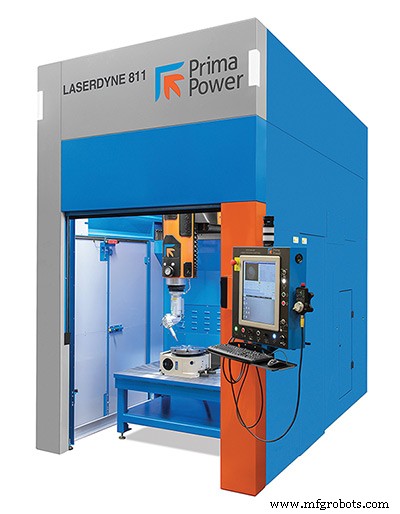

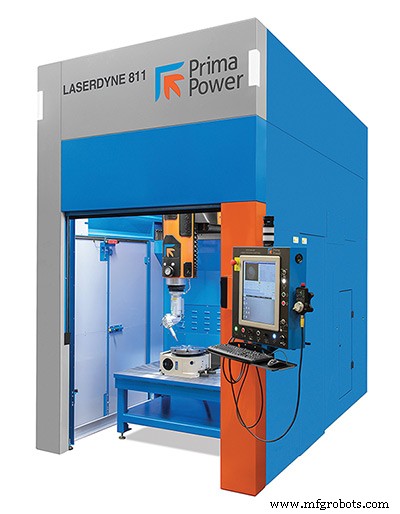

Tambahan terbaru Prima Power Laserdyne adalah sistem LASERDYNE 811, yang mendukung filosofi manufaktur fleksibel dalam beberapa cara, Rickard menjelaskan.

“Pertama, sistem yang sama mendukung pabrikan yang memiliki campuran suku cadang tinggi dan volume rendah atau pabrikan yang memesan sistem untuk membangun satu suku cadang selama beberapa tahun. Kedua, pelanggan dapat mengintegrasikan otomatisasi pada saat sistem diinstal atau kapan saja di masa mendatang. Sistem ini modular dan dapat disesuaikan. Ketiga, sistem dapat berupa peralatan yang berdiri sendiri atau bagian integral dari sel manufaktur.”

Sistem ini telah menjadi keuntungan bagi satu pelanggan, subkontraktor untuk pasar otomotif, pengolahan makanan dan barang-barang rumah tangga, katanya. Pelanggan itu ingin memperluas kemampuan pemrosesannya dan mempersingkat waktu paruh-ke-paruh untuk berbagai suku cadang logam 3D dan beberapa suku cadang silinder. Selain itu, pelanggan ingin mengurangi waktu pergantian perlengkapan suku cadang.

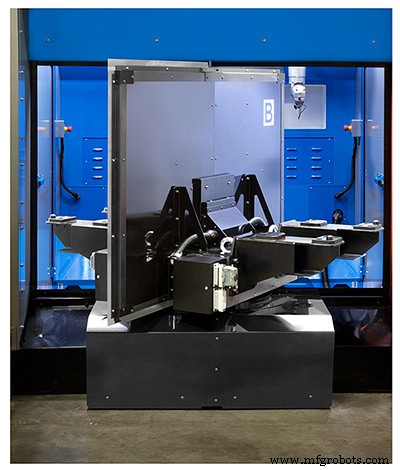

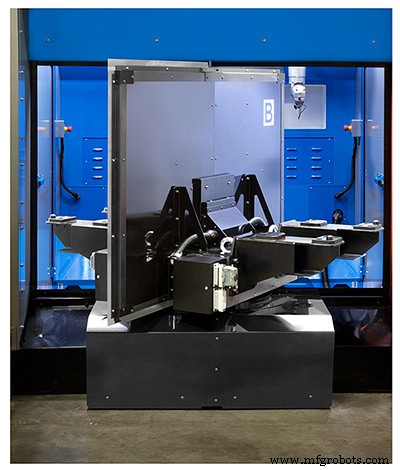

“Kami menyediakan LASERDYNE 811 kepada pelanggan dengan tabel indeks dua posisi [meja putar] ke bagian 3D yang dipotong laser. Selain itu, kami menyediakan antarmuka perlengkapan umum sehingga operator dapat dengan mudah mengganti perlengkapan suku cadang di meja putar. Untuk mendukung bagian silinder, kami menyediakan meja putar menggunakan antarmuka perlengkapan bagian yang sama sehingga pelanggan dapat dengan mudah menambah dan menghapus meja putar. Menambahkan meja putar sama dengan menambahkan dan melepas perlengkapan bagian.

“Hasilnya adalah pelanggan dapat memproses laser dalam campuran SKU tinggi dan mengurangi waktu siklus bagian-ke-bagian, yang mengurangi biaya keseluruhan, meningkatkan throughput pabrik, mengurangi waktu tunggu bagian untuk pengguna akhir dan memungkinkan pelanggan untuk tetap kompetitif tanpa pengurangan kualitas.”

Rickard menjelaskan bagaimana evolusi FMS sangat penting bagi kesuksesan perusahaannya.

“Karena kebutuhan, Prima Power Laserdyne adalah pelopor awal dalam pemrosesan laser 3D. Agar berhasil, kami perlu menawarkan sistem manufaktur yang fleksibel. Pada hari-hari awal bisnis, sangat sulit untuk menjual mesin sekali pakai. Pelanggan bersikeras bahwa sistem harus fleksibel. FMS adalah bagian inti dari DNA kami.

“Selama bertahun-tahun, sumber laser sistem dimulai dari laser CO2, bermigrasi ke sistem Nd:YAG ke sistem laser serat sekarang. Dengan setiap perubahan pada sumber laser, lebih banyak bahan yang dapat diproses dengan laser. Seiring waktu, kami merancang dan menyempurnakan sistem kami untuk mendukung pengelasan, pengeboran, dan pemotongan dengan mengubah nosel di ujung rantai laser optik.”

Perubahan lainnya adalah pengenalan SPC dan MTConnect oleh perusahaan ke dalam sistemnya. “Dengan SPC, pabrikan dapat merekam semua proses dan parameter mesin untuk analisis atau pencatatan. Dengan MTConnect, pabrikan dapat mengalirkan parameter secara real time, menyediakan pemantauan proses secara real-time. Terakhir, sistem memiliki kontrol waktu-nyata atas semua aspek mesin, termasuk kontrol pulsa-demi-pulsa laser. Kontrol waktu nyata memungkinkan pengontrol mendukung tujuh sumbu atau lebih dan menyederhanakan integrasi otomatisasi dengan sistem LASERDYNE.”

Ultimately, he concluded, “the general manufacturing sector and contract manufacturers are the leading edge when defining and needing FMS. This group of customers needs the ability to adapt their manufacturing processes.

Typically, this group supports a variety of products and customers. The livelihood and success are dependent on how quickly and efficiently they can adapt to the work available with the market. Every market sector has an up and down cycle. If one market sector is down, the speed at which the manufacturer can adapt to the growing market sector can mean the difference between growing the business and going out of business.”