Dalam tutorial ini kita akan mempelajari apa itu Strain Wave Gear, juga dikenal sebagai Harmonic Drive. Pertama, kami akan menjelaskan prinsip kerjanya, lalu mendesain model kami sendiri dan mencetaknya dalam 3D sehingga kami dapat melihatnya secara nyata dan lebih memahami cara kerjanya.

Anda dapat menonton video berikut atau membaca tutorial tertulis di bawah ini.

Apa itu Strain Wave Gear?

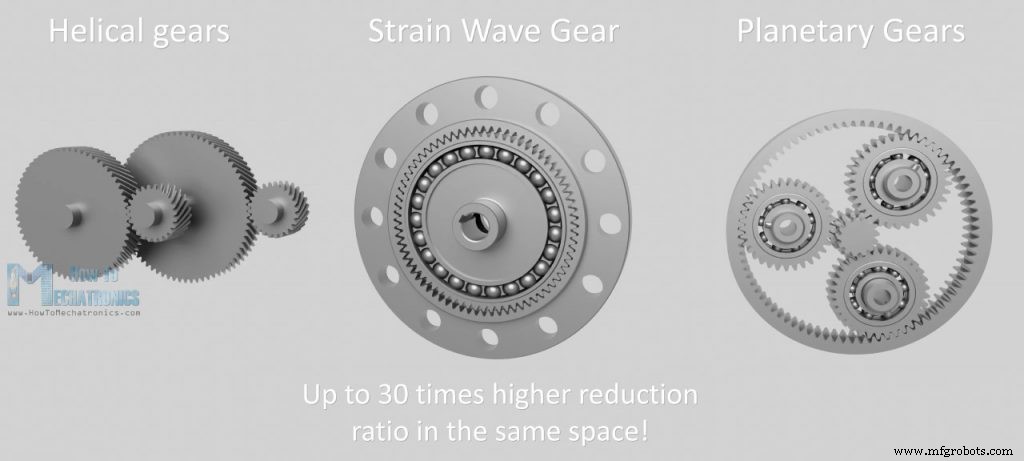

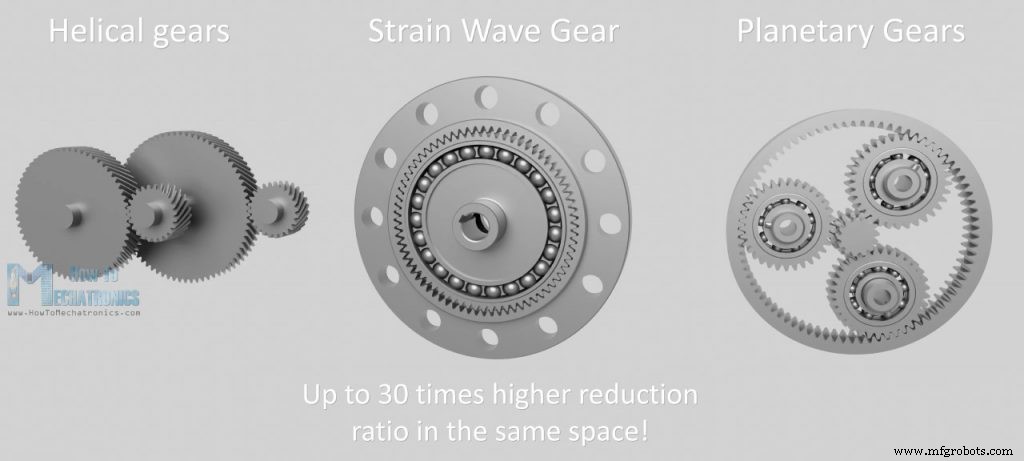

Strain Wave Gear adalah jenis unik dari sistem roda gigi mekanis yang memungkinkan rasio reduksi sangat tinggi dalam kemasan yang ringkas dan ringan. Dibandingkan dengan sistem roda gigi tradisional seperti roda gigi heliks atau roda gigi planetary, ini dapat mencapai rasio reduksi yang jauh lebih tinggi hingga 30 kali dalam ruang yang sama. Selain itu, ia memiliki karakteristik zero-backlash, torsi tinggi, akurasi, dan keandalan. Oleh karena itu, sistem roda gigi ini digunakan di banyak aplikasi, termasuk robotika, dirgantara, mesin medis, mesin penggilingan, peralatan manufaktur, dan sebagainya.

Strain Wave Gear ditemukan pada tahun 1957 oleh C. Walton Musser, dan nama lain yang biasa digunakan untuk itu, "Harmonic Drive", sebenarnya adalah nama merek strain wave gear yang bermerek dagang oleh perusahaan Harmonic Drive.

Cara Kerja

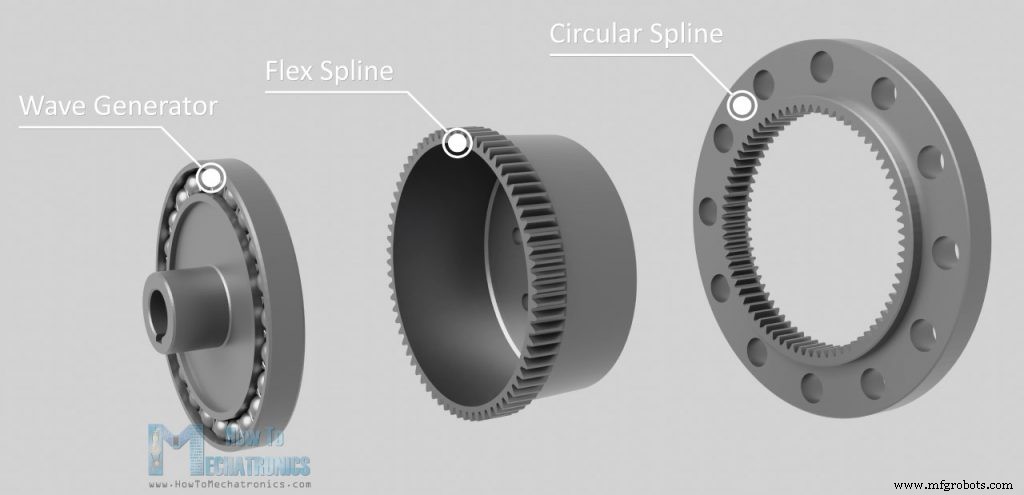

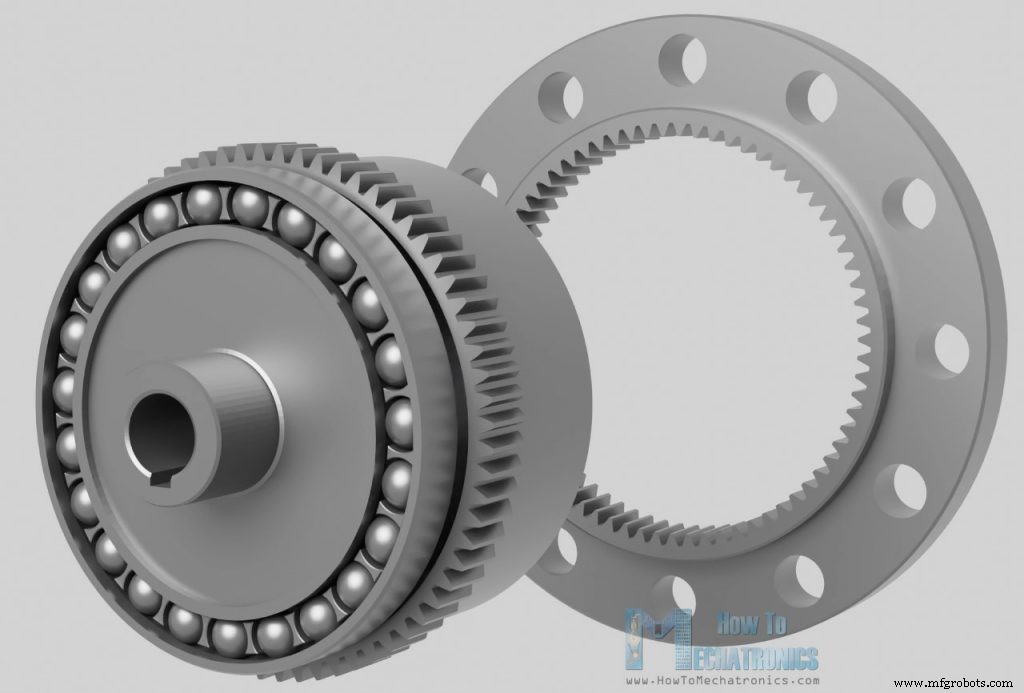

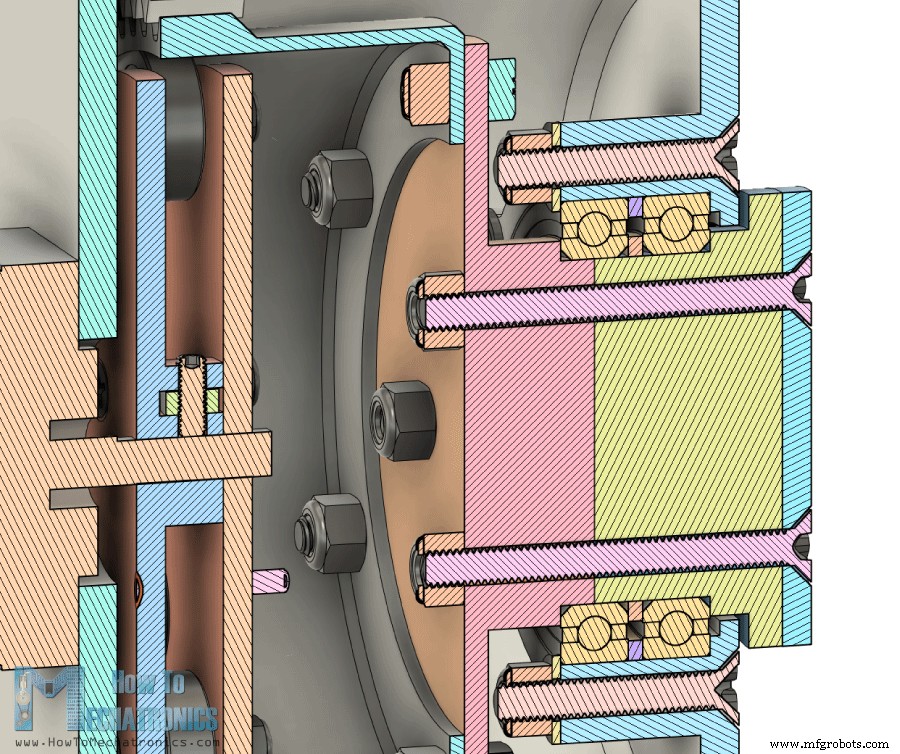

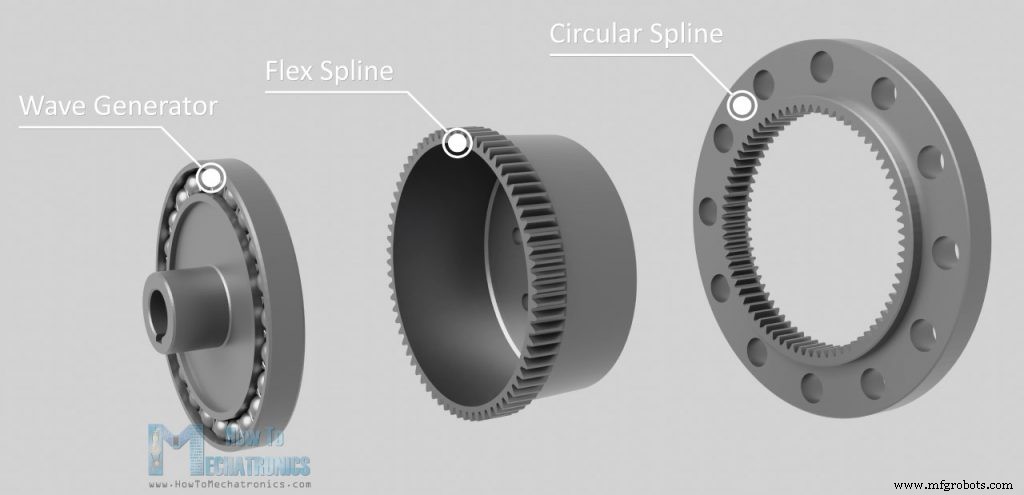

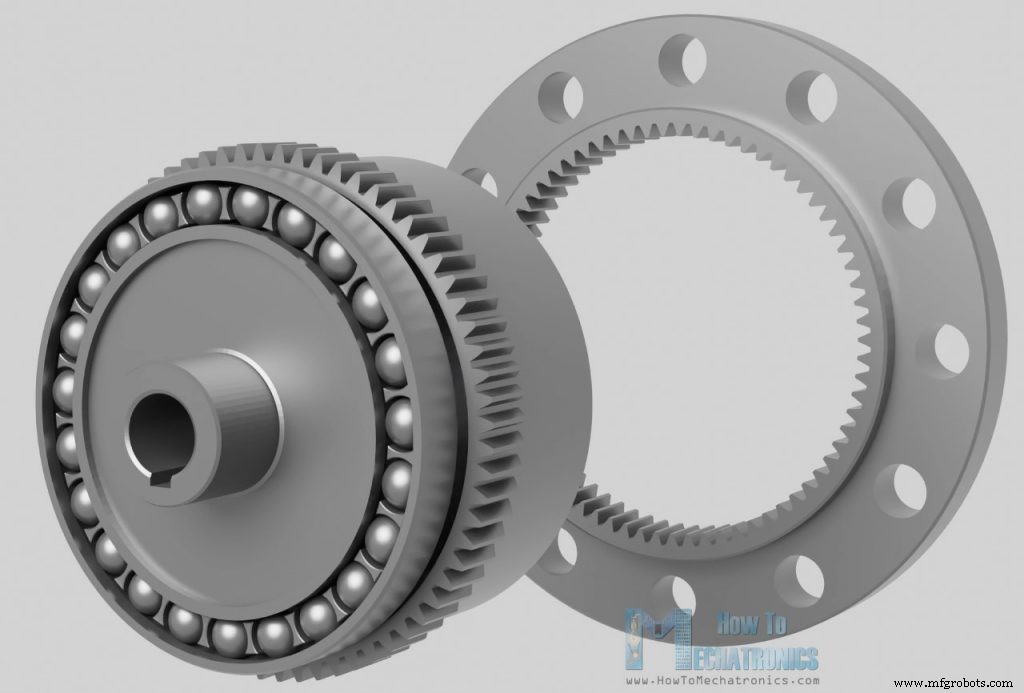

Baiklah, jadi mari kita lihat cara kerjanya sekarang. Penggerak harmonik memiliki tiga komponen utama, generator gelombang, spline fleksibel, dan spline melingkar.

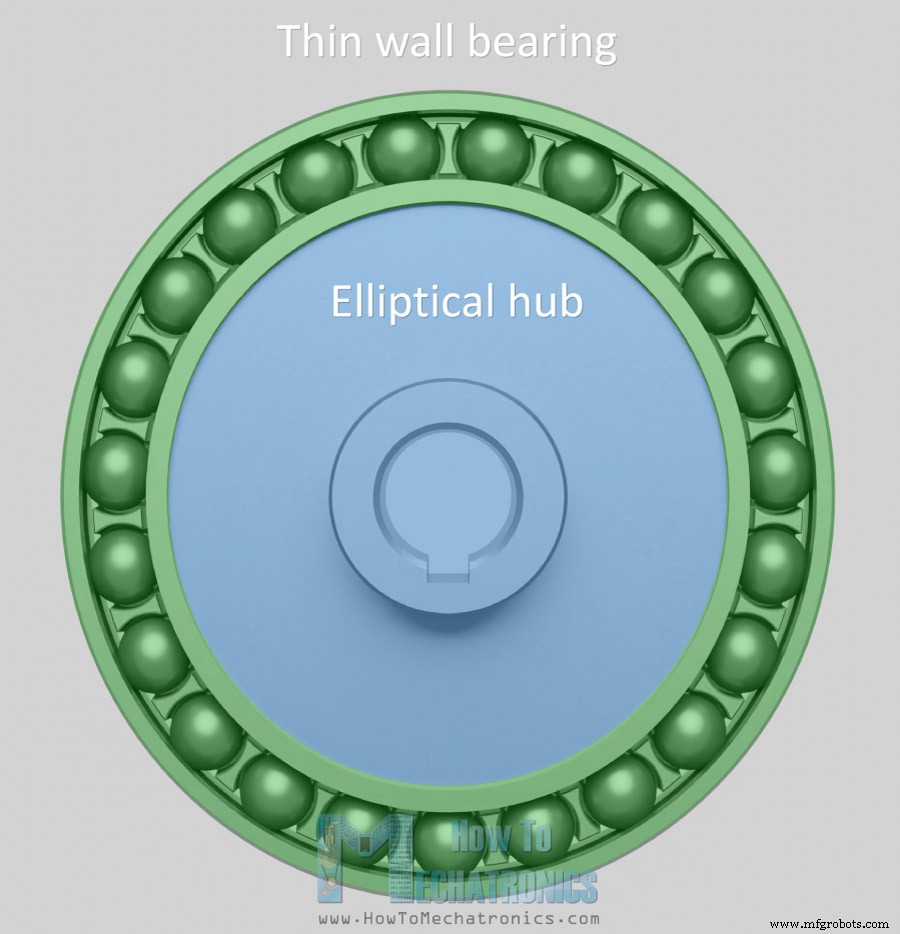

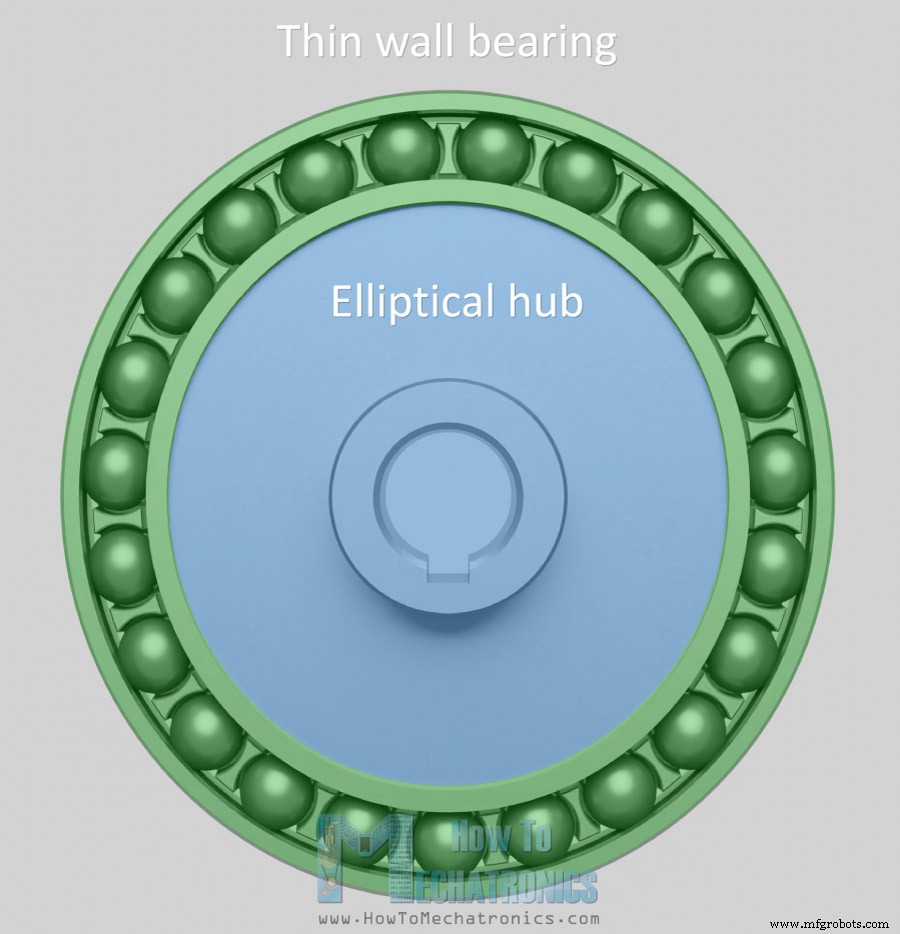

Pembangkit gelombang memiliki bentuk elips dan terdiri dari hub elips dan bantalan berdinding tipis khusus yang mengikuti bentuk elips hub. Ini adalah input dari gear set dan terhubung ke poros motor.

Saat generator gelombang berputar, ia menghasilkan gerakan gelombang.

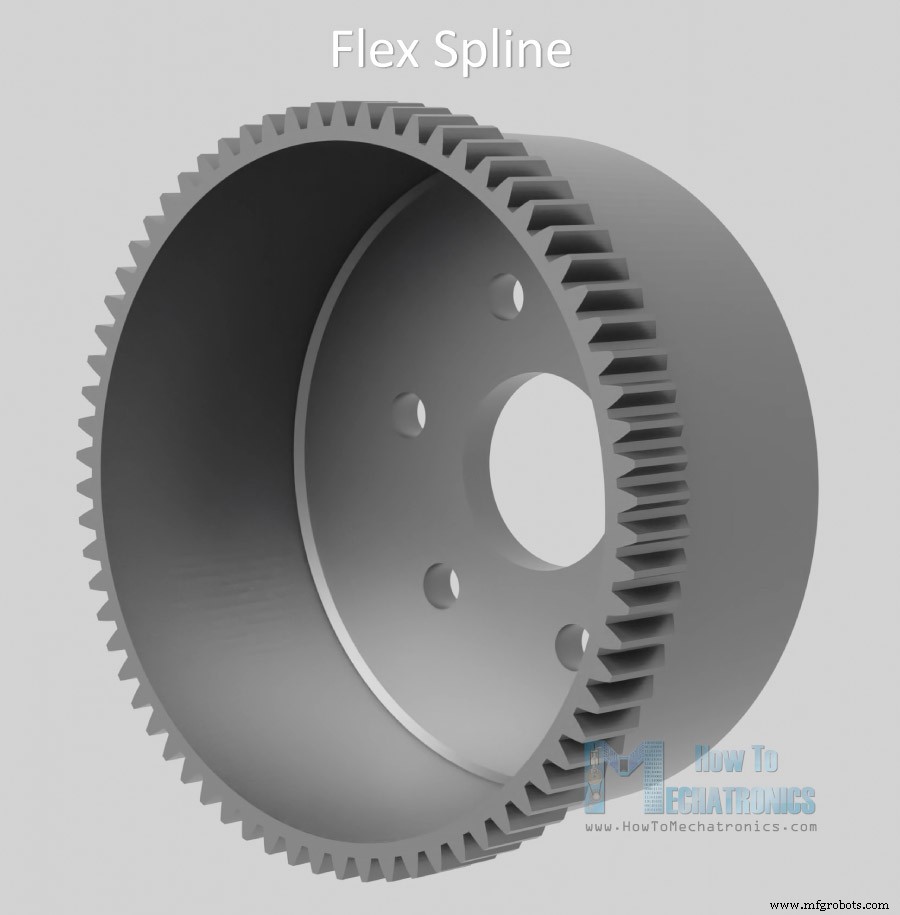

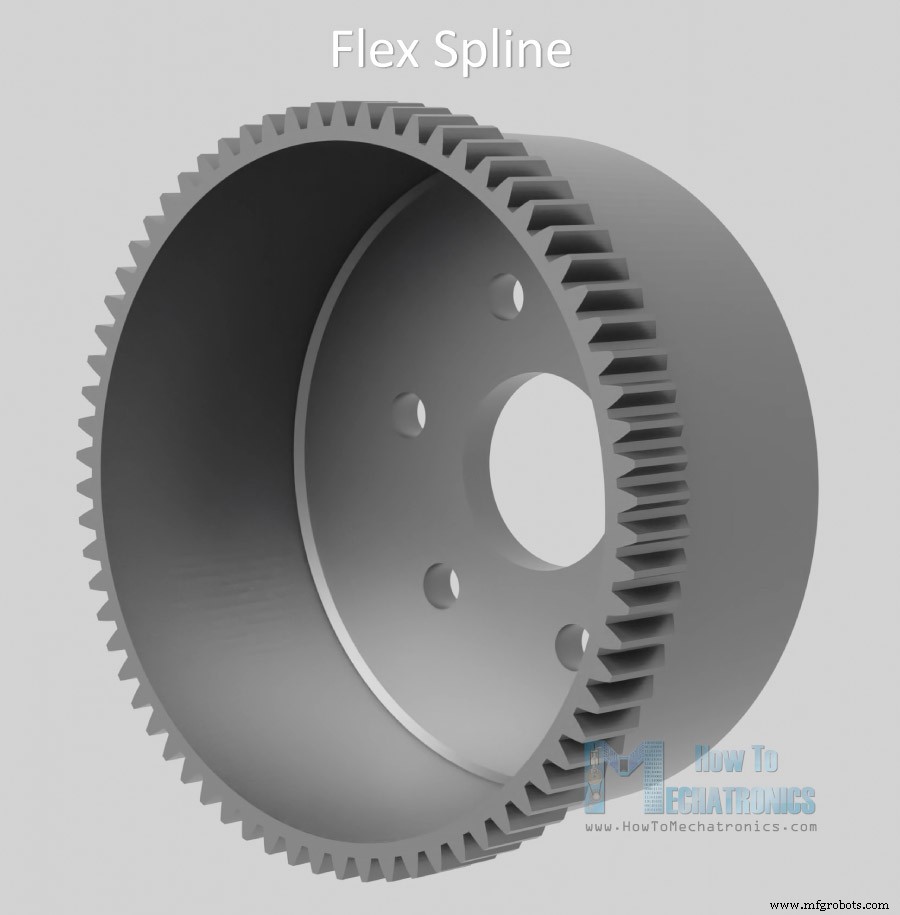

Spline Flex memiliki bentuk cangkir silindris dan terbuat dari bahan baja paduan yang fleksibel namun kaku secara torsi. Sisi cangkir sangat tipis tetapi bagian bawahnya tebal dan kaku.

Hal ini memungkinkan ujung terbuka cangkir menjadi fleksibel, tetapi ujung tertutup menjadi cukup kaku dan oleh karena itu kita dapat menggunakannya sebagai keluaran dan menghubungkan flensa keluaran ke sana. Spline fleksibel memiliki gigi eksternal di ujung cangkir yang terbuka.

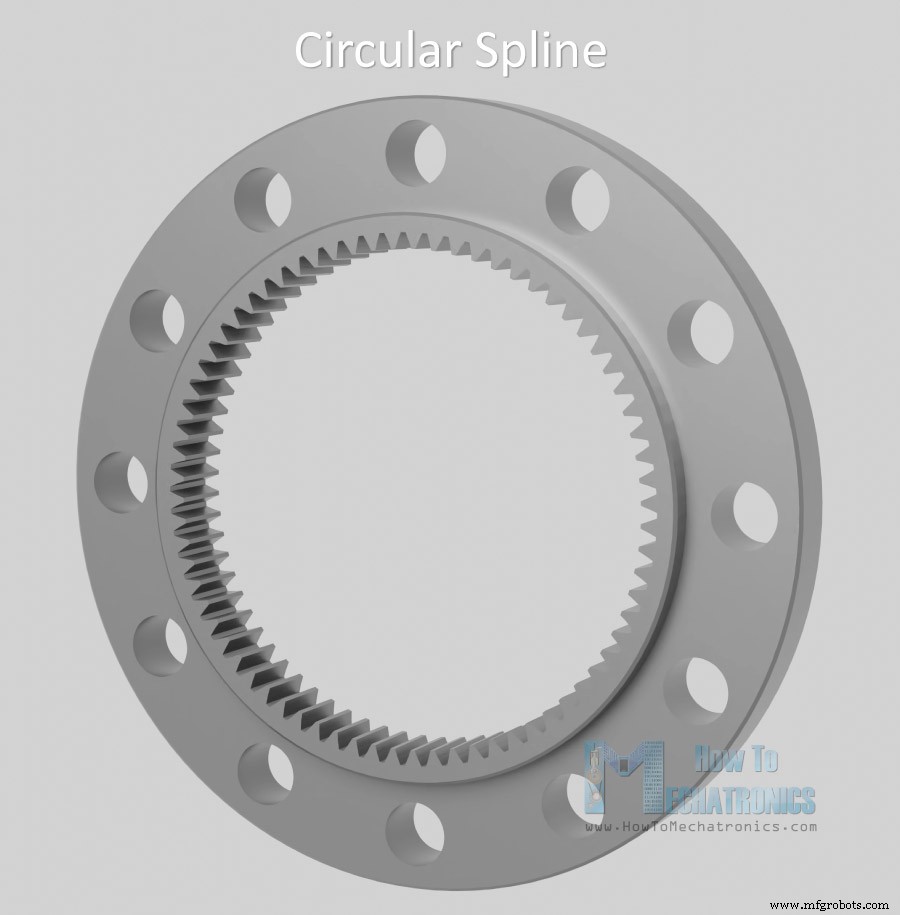

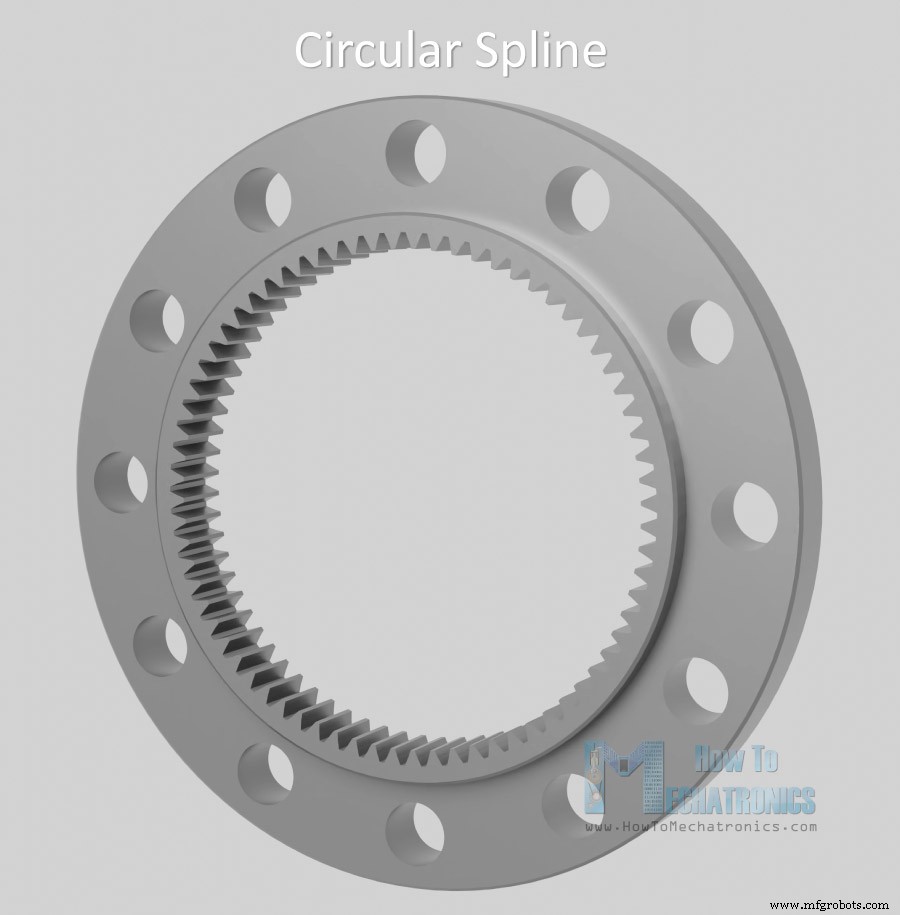

Di sisi lain, spline Circular adalah cincin kaku dengan gigi di bagian dalam. Spline melingkar memiliki dua gigi lebih dari spline fleksibel, yang sebenarnya merupakan desain utama dari sistem roda gigi gelombang regangan.

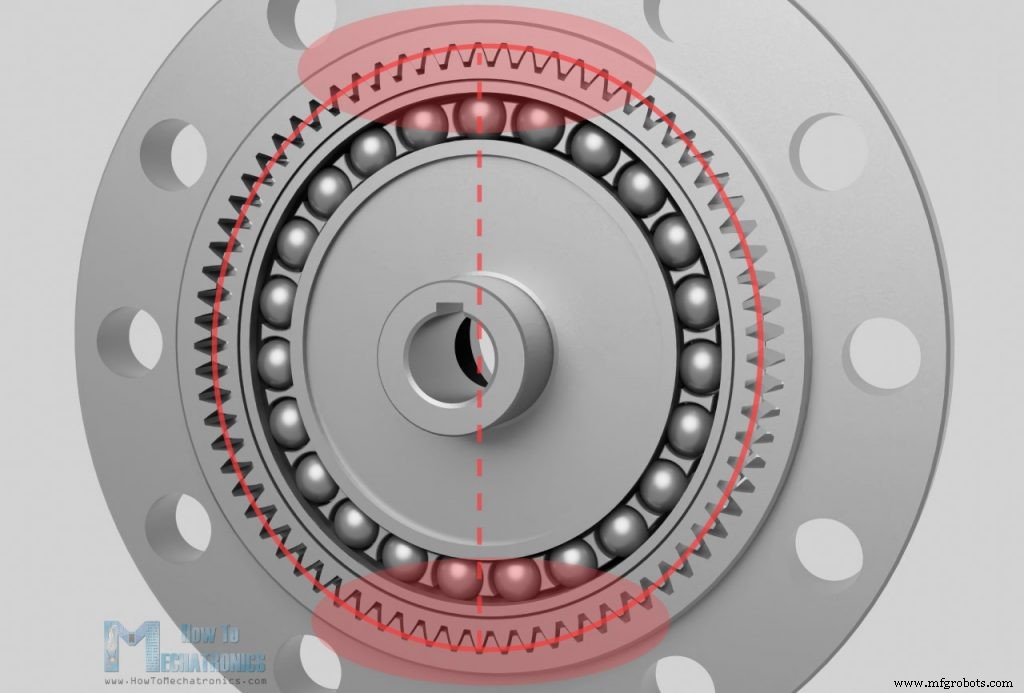

Jadi, ketika kita memasukkan generator gelombang ke dalam spline Flex, spline fleksibel mengambil bentuk generator gelombang.

Saat generator gelombang berputar, ia secara radial merusak ujung terbuka spline fleksibel. Generator gelombang dan spline fleksibel kemudian ditempatkan di dalam spline melingkar, menyatukan gigi.

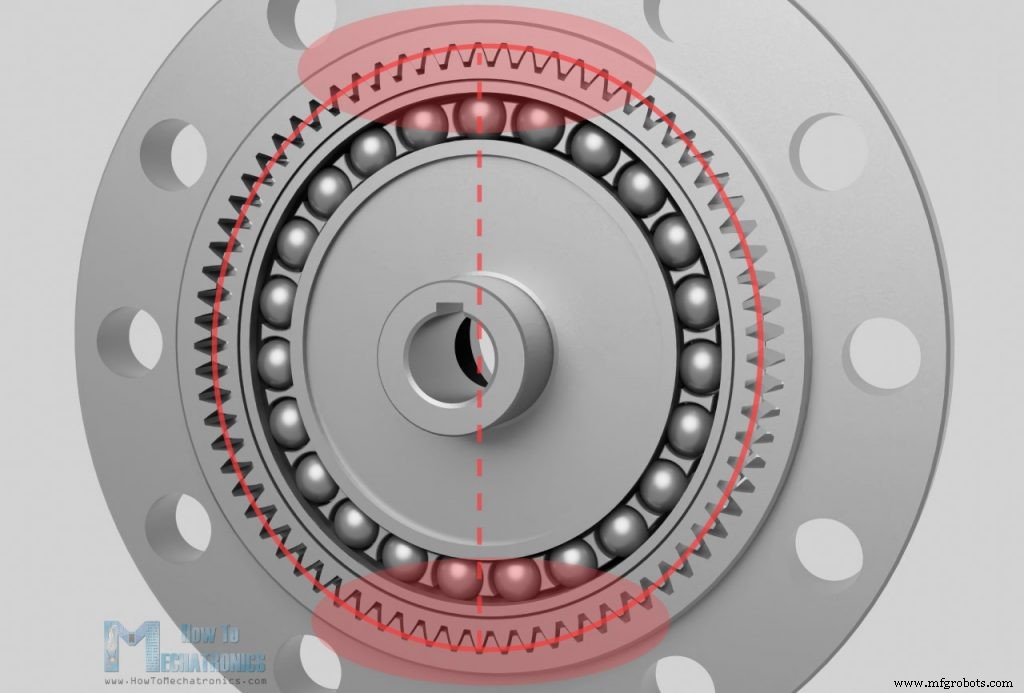

Karena bentuk elips dari flex spline, gigi hanya bertautan di dua daerah di sisi berlawanan dari flex spline, dan itu melintasi sumbu utama elips Wave Generator.

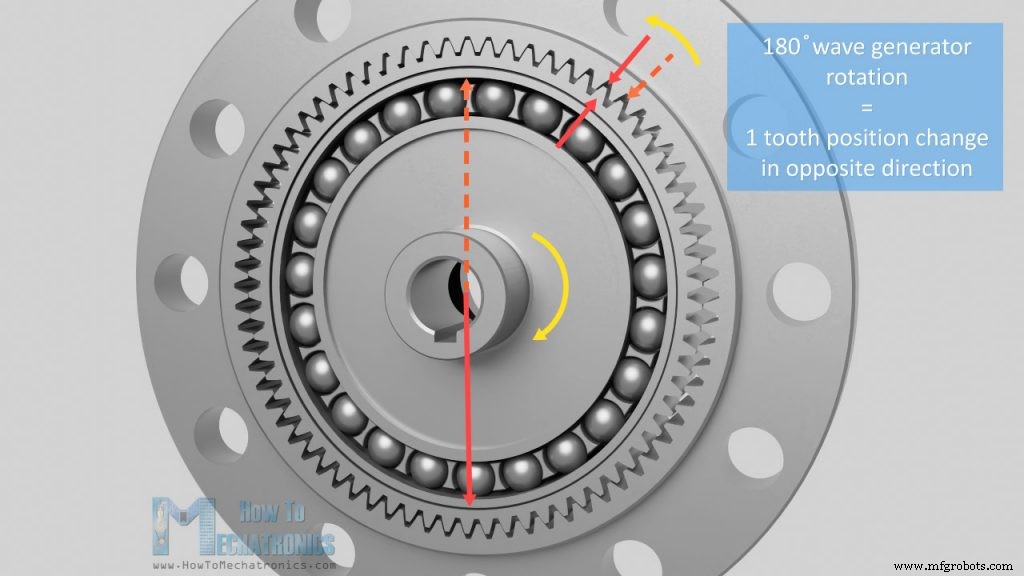

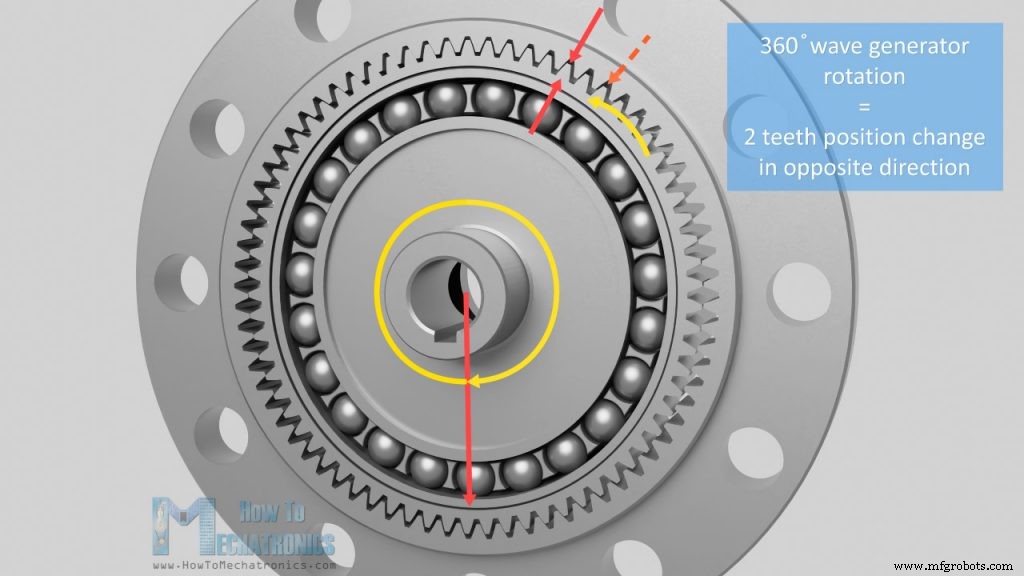

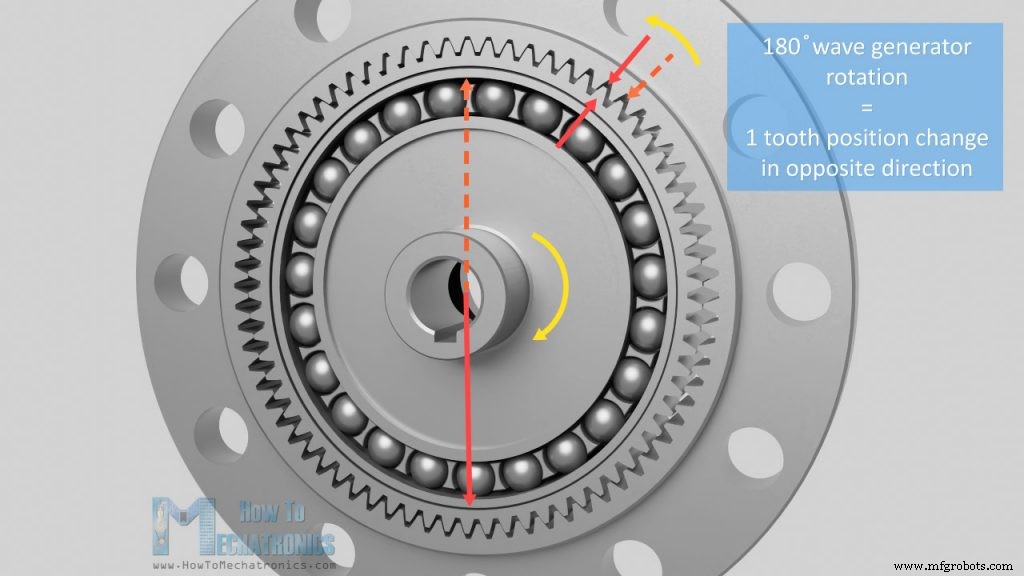

Sekarang, saat generator gelombang berputar, gigi spline Flex yang menyatu dengan gigi spline melingkar perlahan akan berubah posisi. Karena perbedaan jumlah gigi antara Flex spline dan Circular spline, untuk setiap 180 derajat rotasi generator gelombang, meshing gigi akan menyebabkan flex spline akan berputar sedikit ke belakang relatif terhadap generator gelombang. Dengan kata lain, dengan setiap putaran 180 derajat generator gelombang, gigi spline flex yang menyatu dengan spline melingkar akan maju hanya dengan satu gigi.

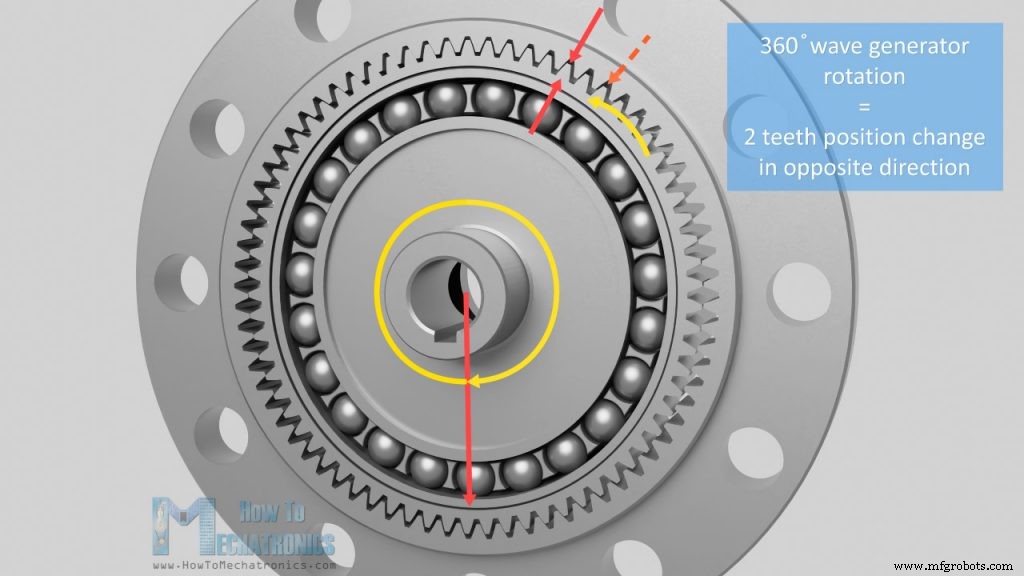

Jadi, untuk putaran penuh 360 derajat generator gelombang, flex spline akan berubah posisi atau maju sebanyak dua gigi.

Misalnya, jika flex spline memiliki 200 gigi, generator gelombang harus melakukan 100 putaran agar flex spline dapat memajukan 200 gigi, atau itu hanya satu putaran untuk flex spline. Itu rasio 100:1. Dalam kasus seperti itu spline sirkular akan memiliki 202 gigi, karena jumlah gigi spline sirkular selalu lebih besar daripada gigi spline fleksibel dua.

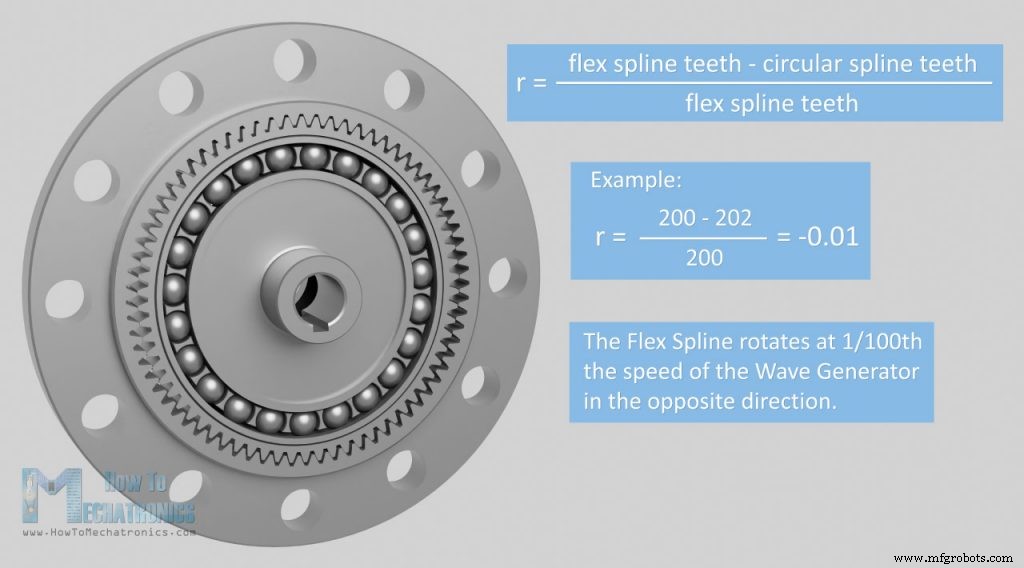

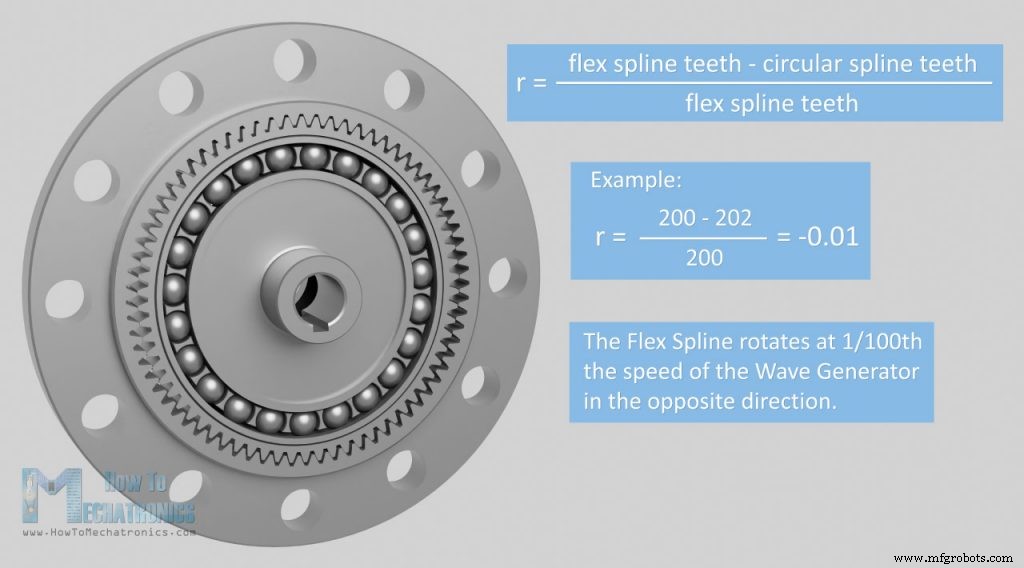

Kita dapat dengan mudah menghitung rasio reduksi dengan rumus berikut. Rasionya sama dengan gigi flex spline – gigi spline melingkar, dibagi dengan gigi flex spline.

Jadi, dengan contoh 200 gigi pada spline flex dan 202 gigi pada spline melingkar, rasio reduksinya adalah -0,01. Itu 1/100 kecepatan generator gelombang dan desahan minus menunjukkan bahwa outputnya berlawanan arah.

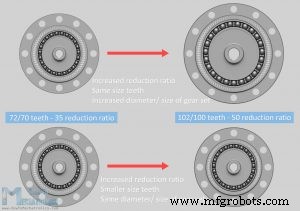

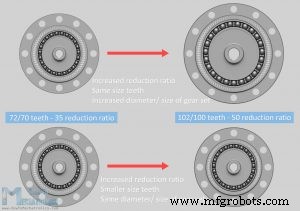

Kita bisa mendapatkan rasio pengurangan yang berbeda dengan mengubah jumlah atau gigi.

Kita dapat mencapainya dengan mengubah diameter mekanisme sambil memiliki gigi dengan ukuran yang sama, atau dengan mengubah ukuran gigi dengan mempertahankan ukuran dan berat set roda gigi.

Strain Wave Gear – Model Harmonic Drive 3D

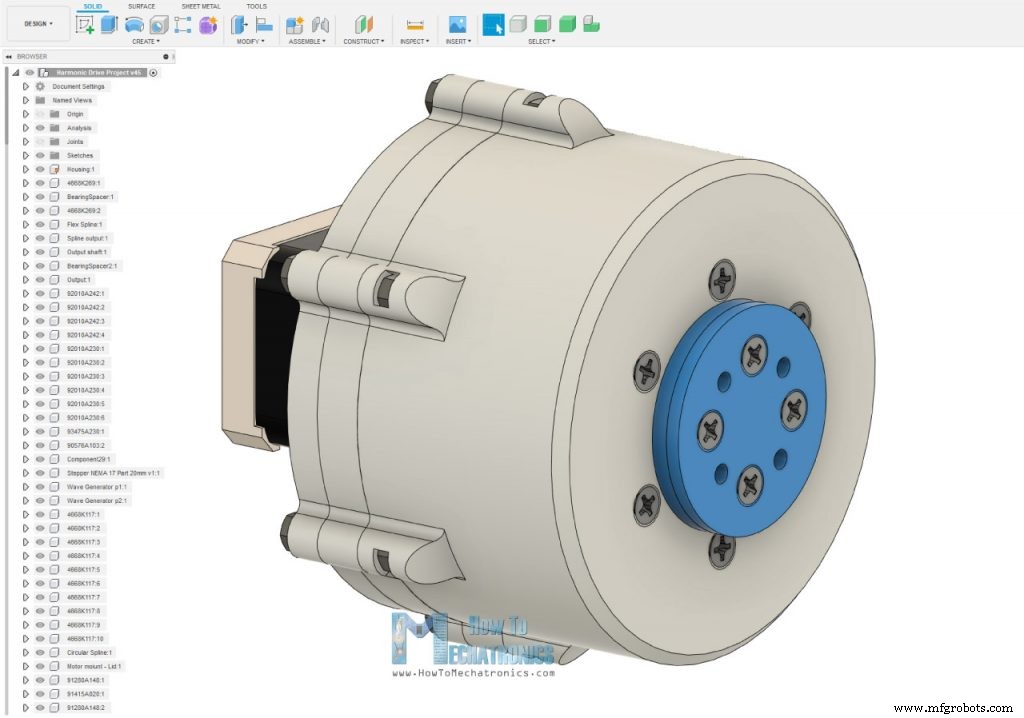

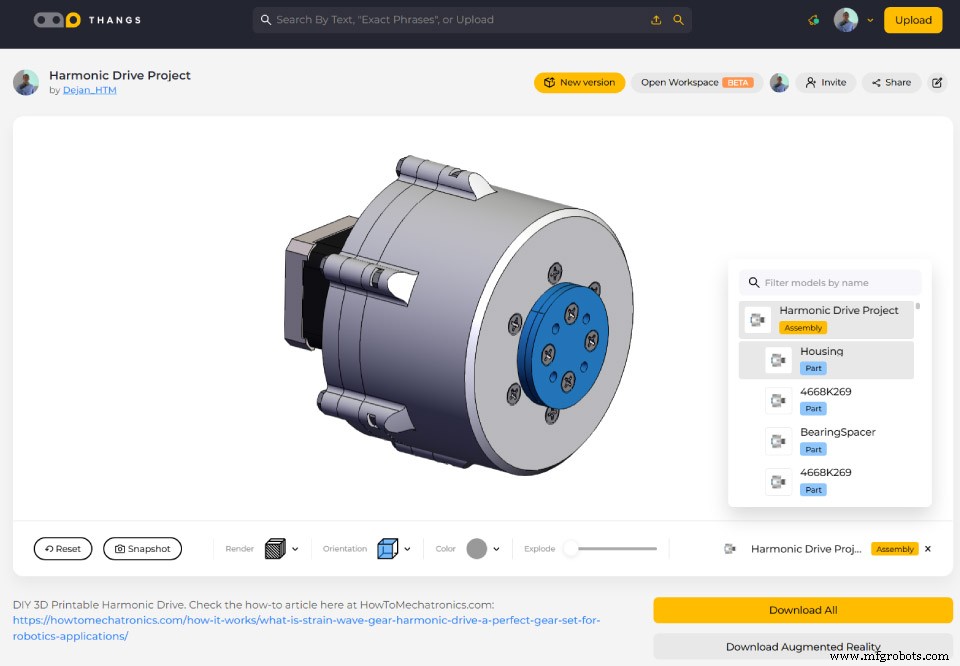

Oke, jadi sekarang setelah kita mengetahui teori di balik Strain Wave Gear, izinkan saya menunjukkan kepada Anda bagaimana saya mendesainnya sehingga kita dapat membuatnya hanya dengan menggunakan printer 3D.

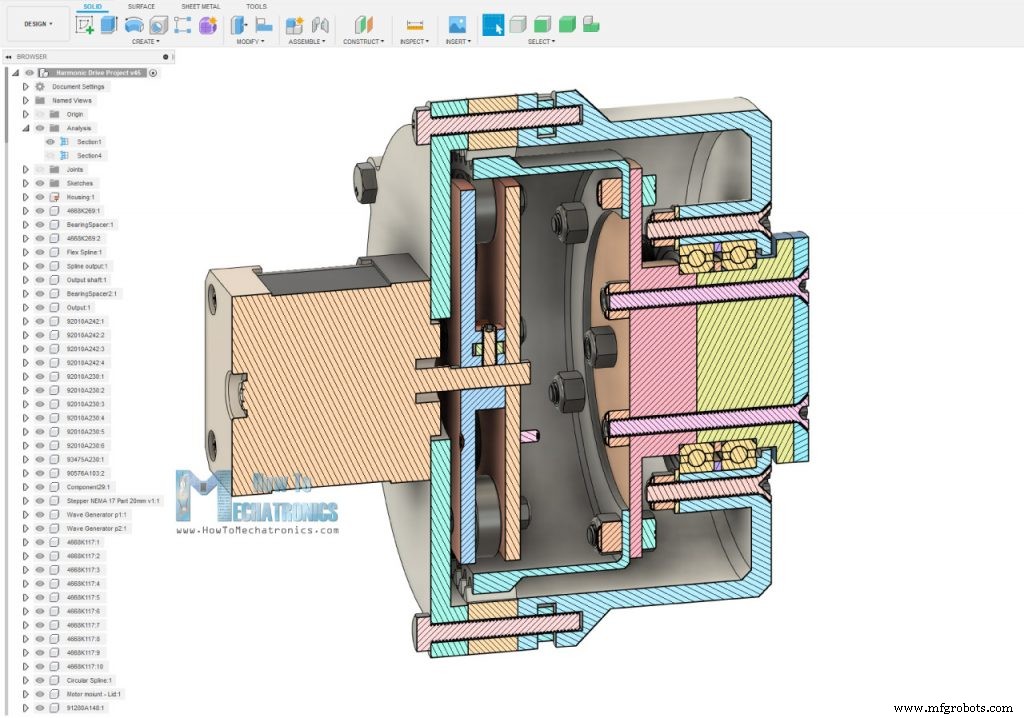

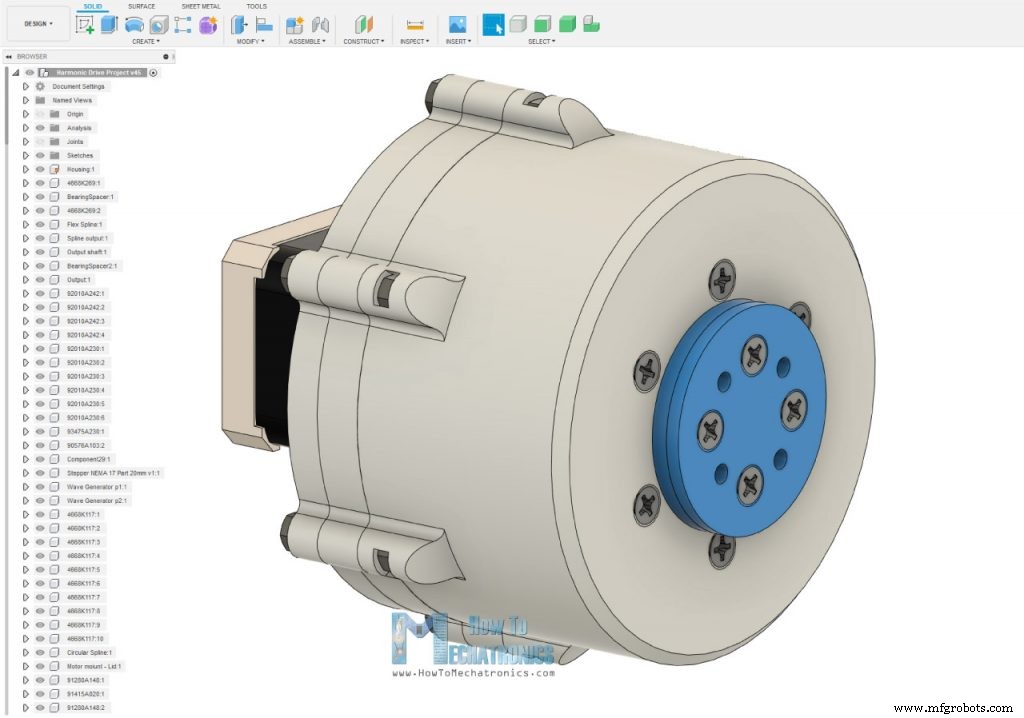

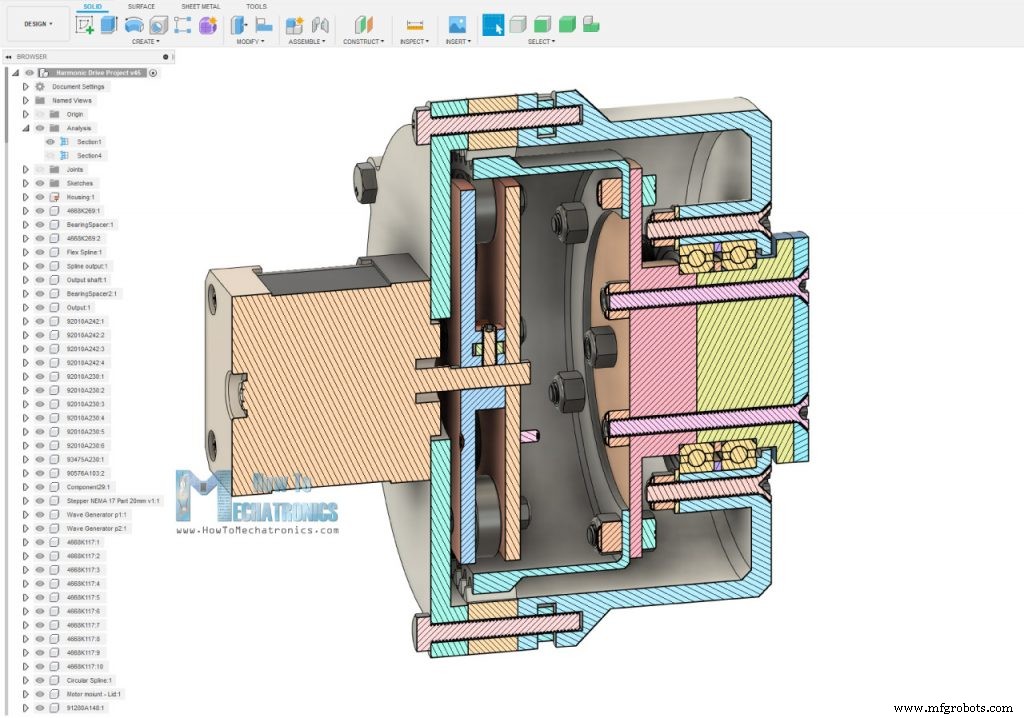

Saya merancang model Strain Wave Gear ini menggunakan Fusion 360. Semua bagian ini dapat dicetak 3D, jadi kita hanya perlu beberapa baut dan mur dan beberapa bantalan untuk menyelesaikan perakitan. Untuk input saya memilih menggunakan motor stepper NEMA 17.

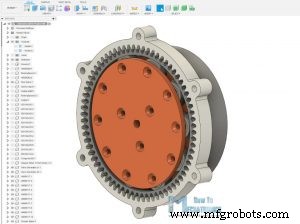

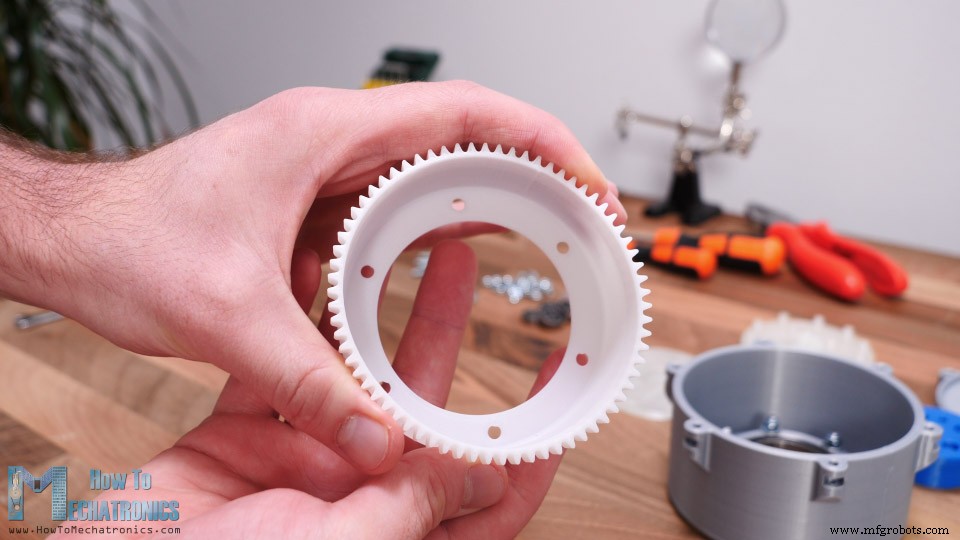

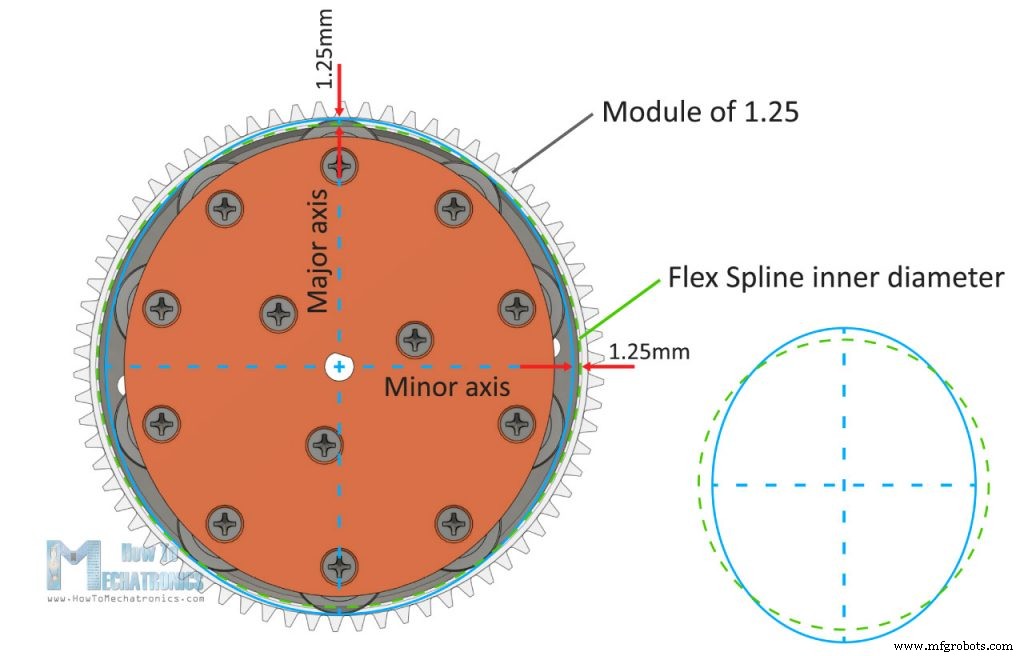

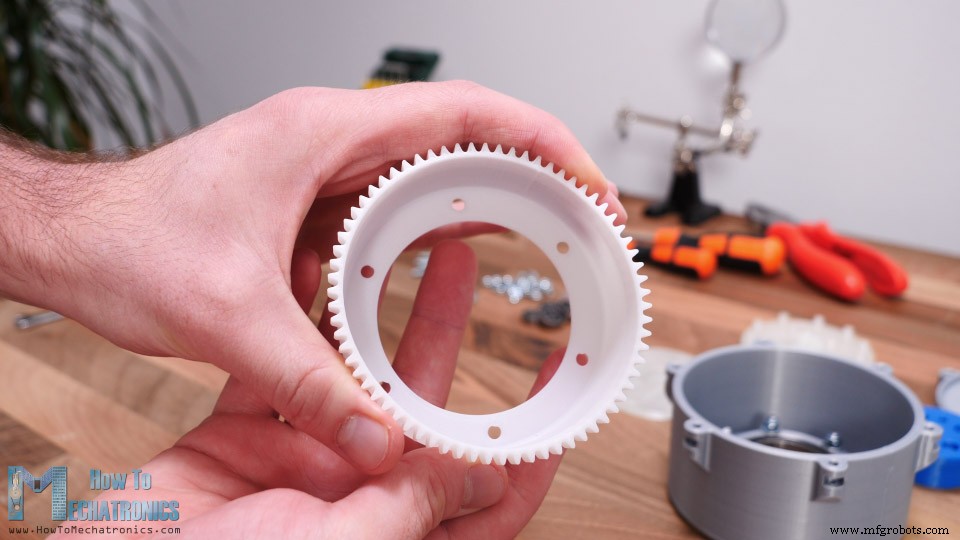

Inilah cara saya mendesain 3 elemen kunci dari Strain Wave Gear, spline melingkar, spline fleksibel, dan generator gelombang. Karena printer 3D memiliki batasan sendiri seberapa baik, akurat dan presisi dapat mencetak, pertama yang harus saya putuskan adalah modul roda gigi atau seberapa besar atau kecil giginya. Saya memilih modul 1,25 dan 72 gigi untuk spline melingkar.

Tentu saja, flex spline harus memiliki 2 gigi lebih sedikit, atau 70 gigi. Itu akan menghasilkan rasio 35:1 dengan ukuran gear set yang relatif kecil.

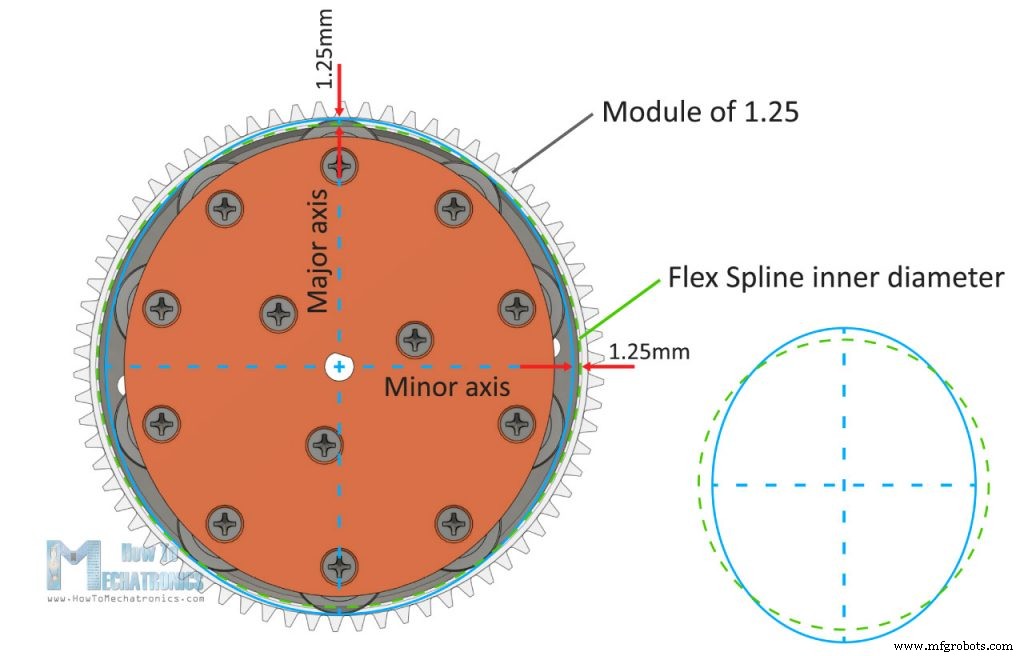

Untuk pembangkit gelombang, kami tidak dapat benar-benar menggunakan bantalan dinding tipis jenis khusus yang disebutkan sebelumnya, karena tidak mudah ditemukan. Sebagai gantinya, kita akan menggunakan bantalan bola normal yang diatur di sekitar keliling elips. Dimensi elips harus dibuat sesuai dengan dimensi dinding bagian dalam flex spline.

Saya membuat jari-jari sumbu utama elips menjadi 1,25mm lebih besar dari jari-jari dinding bagian dalam spline fleksibel. Di sisi lain, radius sumbu minor elips adalah 1,25 mm lebih kecil.

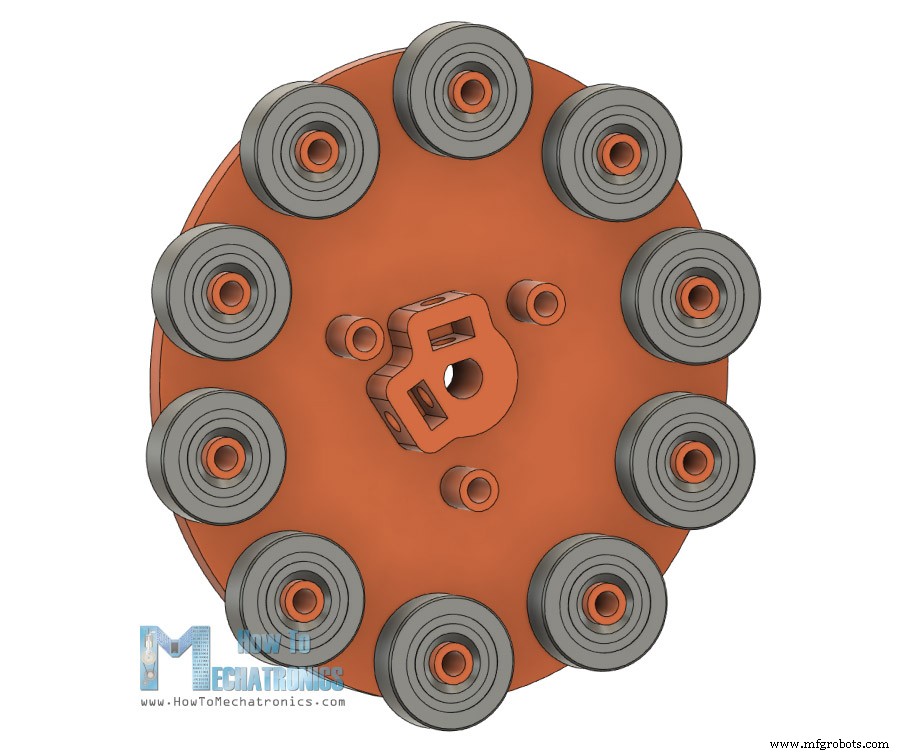

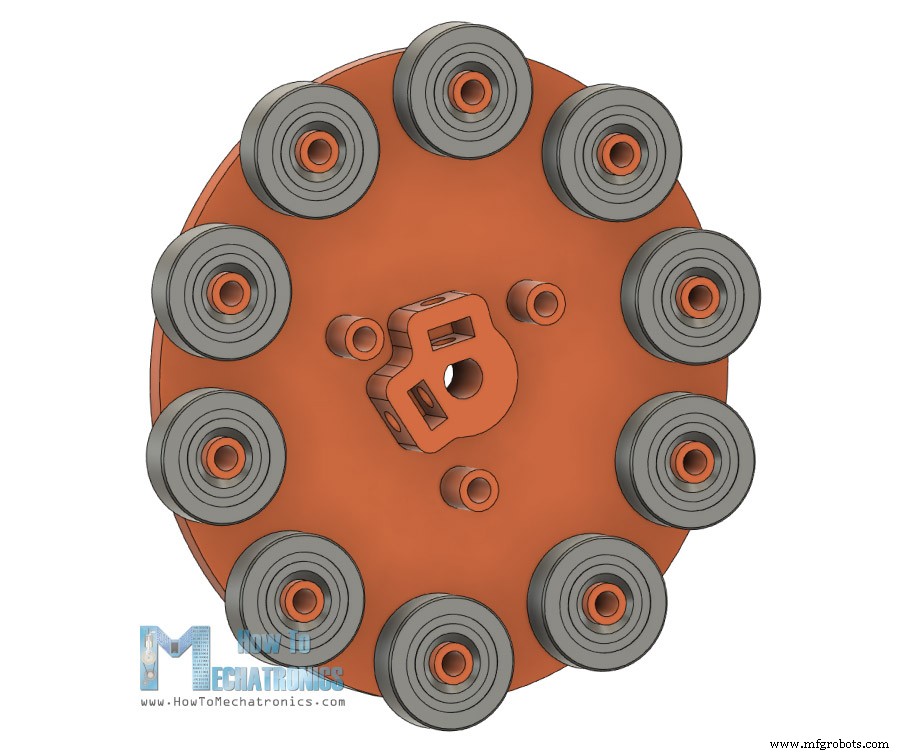

Generator gelombang akan dibuat dari dua bagian di mana 10 bantalan dapat dengan mudah dipasang. Salah satu bagian ini juga dilengkapi dengan coupler poros yang cocok untuk mengamankan motor stepper NEMA 17.

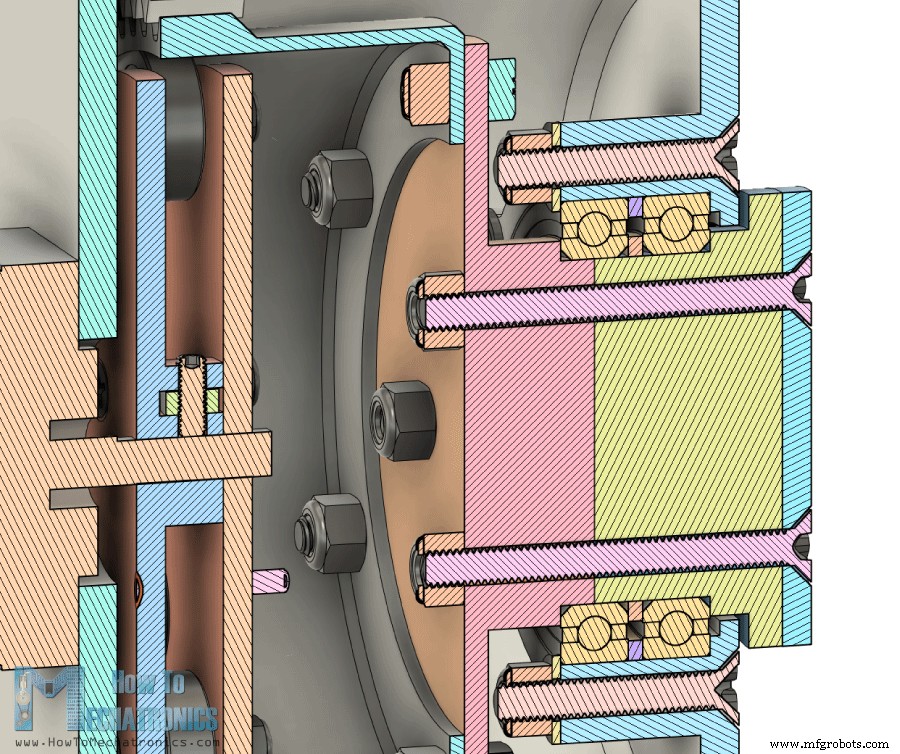

Sisa bagian dirancang di sekitar 3 komponen utama ini. Di sisi keluaran rumahan kami akan memasukkan dua bantalan dengan diameter luar 47mm, dan kami akan mengamankannya dengan bantuan beberapa baut dan mur.

Flensa keluaran terbuat dari dua bagian yang dihubungkan dengan baut dan mur sehingga kami dapat dengan mudah mengencangkannya ke kedua bantalan.

File STL diperlukan untuk pencetakan 3D di bawah ini.

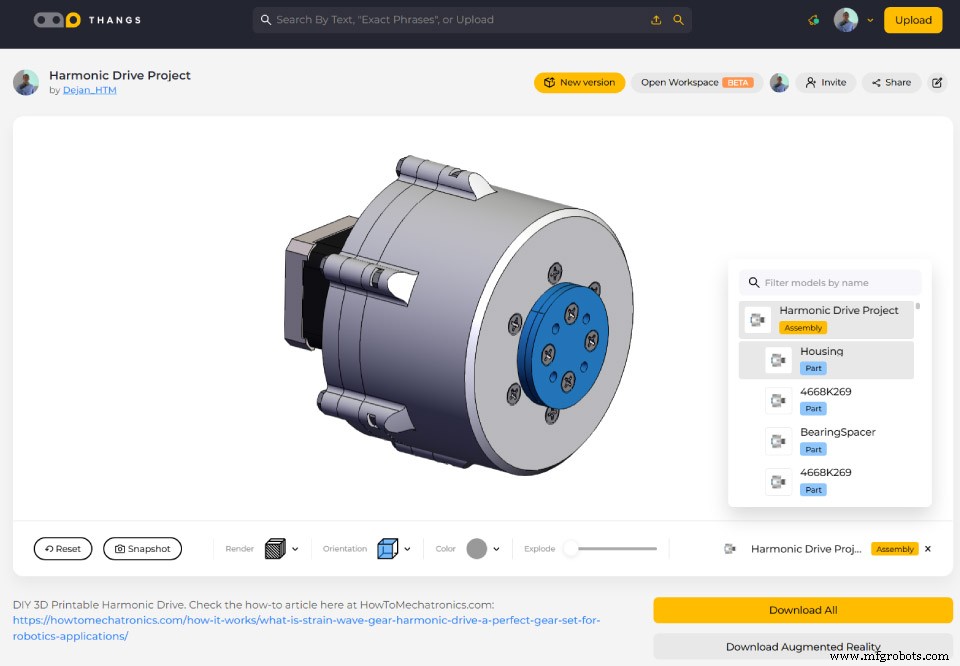

Anda dapat mengunduh model 3D ini, serta menjelajahinya di browser Anda di Thangs.

Unduh model 3D di Thans.

File STL yang diperlukan untuk pencetakan 3D:

Lihat juga: Printer 3D Terbaik untuk Pemula dan Pembuat [Pembaruan 2021]

Gigi Gelombang Regangan Tercetak 3D – Penggerak Harmonic

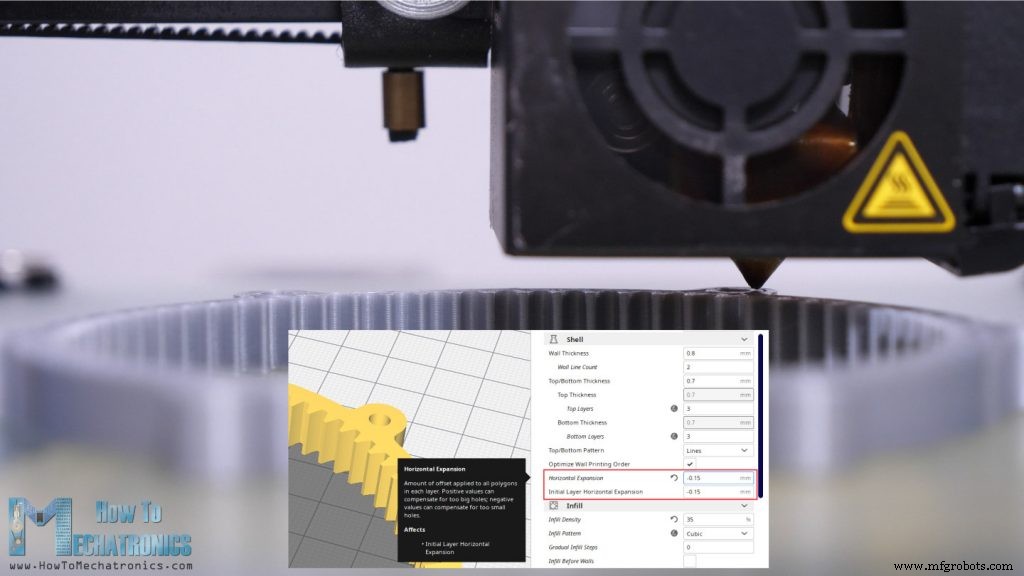

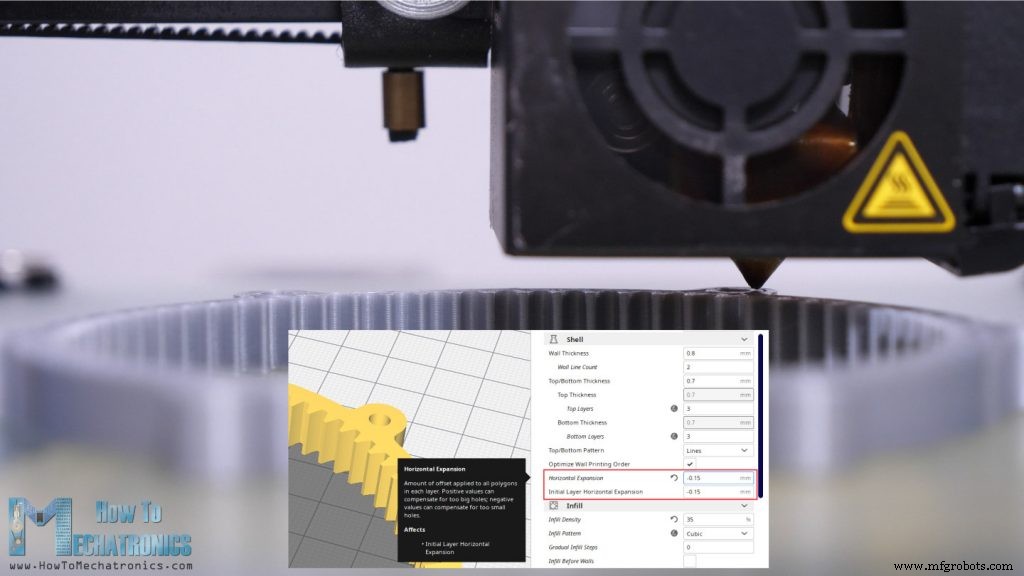

Ok, sekarang saatnya untuk mencetak 3D bagian-bagiannya sekarang. Saat mencetak roda gigi secara 3D, penting untuk menggunakan fitur Ekspansi Horizontal di perangkat lunak pengiris Anda.

Saya mengatur milik saya ke -0,15mm dan mendapatkan akurasi yang relatif baik pada cetakan. Perhatikan bahwa ini mungkin berbeda dari printer ke printer. Jika kami tidak menggunakan fitur ini, cetakan akan sedikit lebih besar karena perluasan filamen saat mencetak, dan suku cadang, atau roda gigi tidak akan dapat menyatu dengan benar.

Saya menggunakan printer 3D Creality CR-10 saya untuk mencetak semua bagian, dan menurut saya printer ini bekerja dengan baik mengingat titik harganya.

Jadi, inilah semua bagian cetakan 3D.

Kami hanya membutuhkan beberapa baut, mur, dan beberapa bantalan untuk menyelesaikan perakitan drive Harmonik.

Berikut daftar lengkap semua komponen:

- Baut:

- M3x16 – 13 buah

- M3x12 – 4

- M4x12 – 6

- M4x25 – 6

- M4x30 – 6

- M4x40 – 4

- Kacang:

- M3 mengunci sendiri – 13

- M4 mengunci sendiri – 16

- M4 – 10

- Bantalan:

- (OD) 16mm x (IN) 5mm x (L) 5mm – 10 ………….. Amazon

- (OD) 47mm x (IN) 35mm x (L) 7mm – 2 ………….. Amazon

- Elektronik:

- Motor Stepper – NEMA 17………………

- A4988 Stepper Driver…………………..…

- Arduino ……………………………………..…

- Pasokan Listrik DC …………………………. Amazon / Bagus

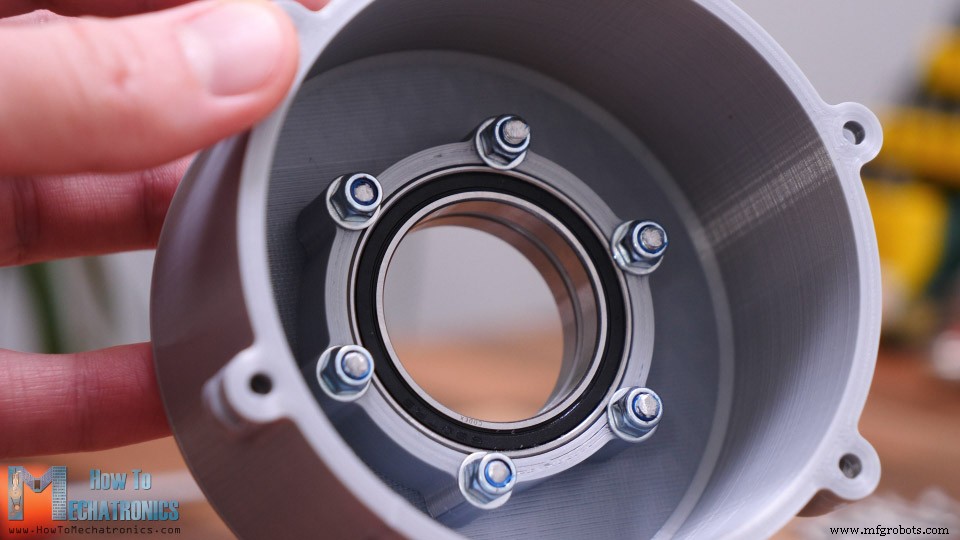

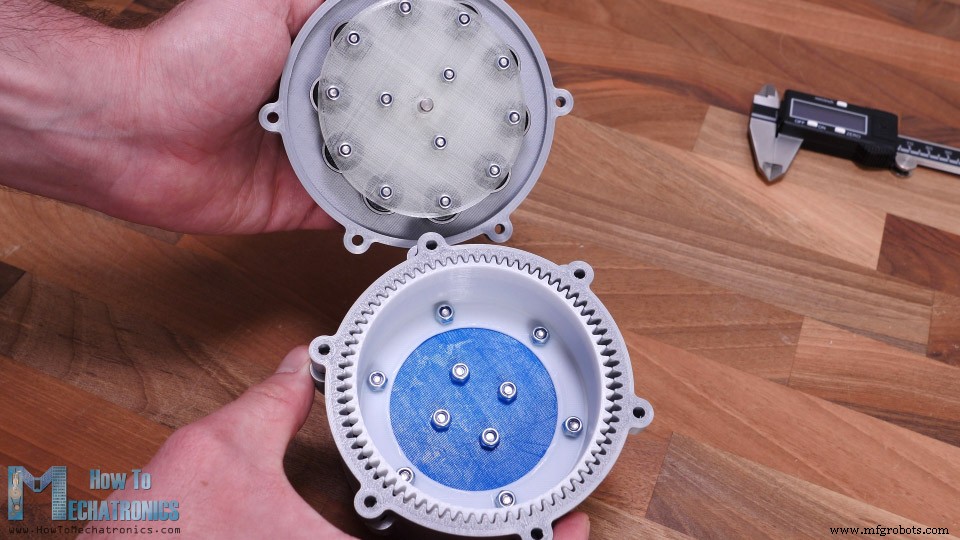

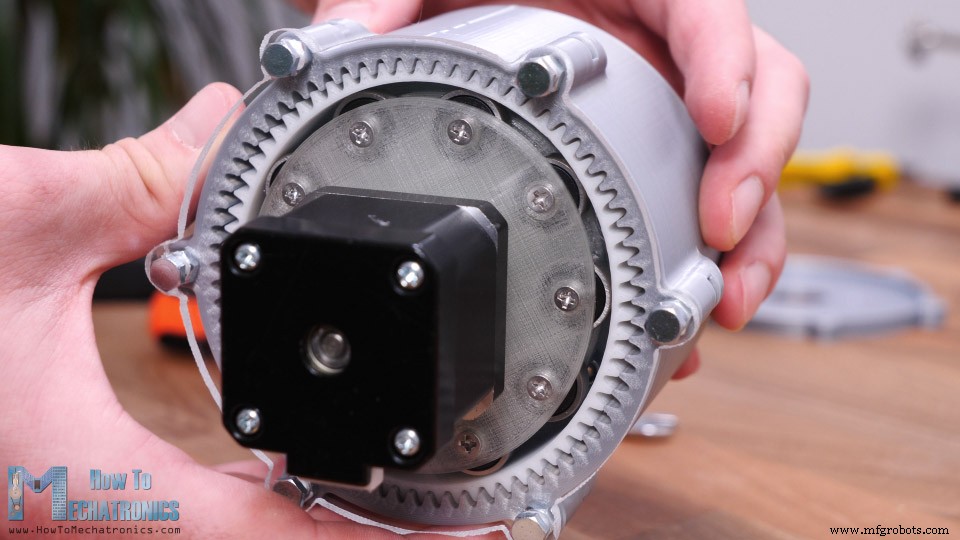

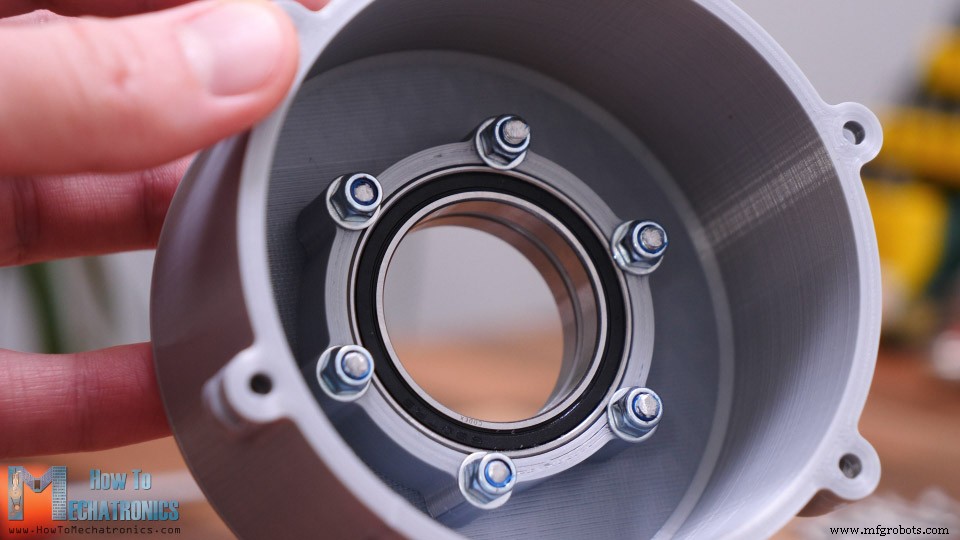

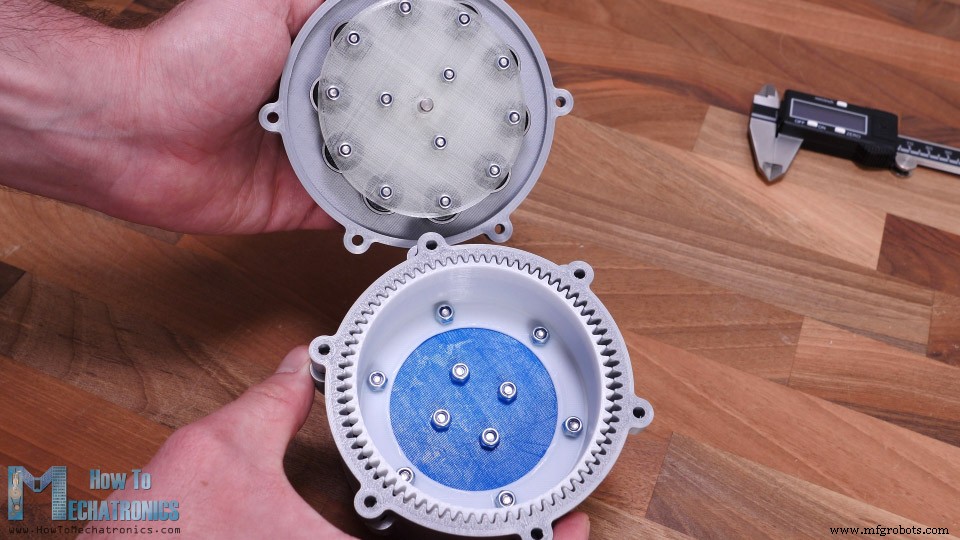

Saya memulai perakitan dengan memasukkan dua bantalan keluaran ke dalam rumahan. Bantalan memiliki diameter luar 47mm dan diameter dalam 35mm. Seperti yang saya katakan, saya menggunakan kompensasi Ekspansi Horisontal -0,15mm saat mengiris bagian-bagiannya, sehingga bantalan dipasang cukup erat di rumahan.

Di antara dua bantalan saya menempatkan cincin jarak cetak 3D 1,5 mm. Untuk mengamankan bantalan ke rumahan kita membutuhkan enam baut countersunk M4 dengan panjang 25mm. Kami juga akan menggunakan ring M4 yang akan cukup menyentuh cincin luar bantalan sehingga bantalan akan tetap terpasang dengan aman pada rumahan.

Berikutnya adalah spline Flex. Dinding cangkir hanya berukuran 1,2 mm, jadi meskipun dicetak dengan PLA, bagian ujung yang terbuka tetap fleksibel.

Pada ujung spline Flex yang tertutup, kita dapat memasang flensa keluaran menggunakan enam baut M4. Setelah diamankan, flex spline sekarang sedikit kurang fleksibel dari sebelumnya, tetapi ujung yang dekat sekarang cukup kaku.

Selanjutnya, kita perlu memasukkan spline fleksibel melalui bantalan. Flensa keluaran melewati setengah jalan melalui bantalan pertama. Di sisi lain kita akan memasukkan bagian lain dari flensa keluaran yang akan pas di antara kedua bantalan.

Saya melanjutkan dengan menempatkan empat mur M4 di slot pada poros keluaran. Mur ini akan berfungsi untuk memasang atau menghubungkan benda-benda ke output set roda gigi.

Untuk menyelesaikan poros keluaran, di atas ini saya menempatkan bagian lain yang akan menutupi mur, dan menggunakan 4 baut M4 dengan panjang 40mm akhirnya saya bisa mengamankan dua bagian keluaran bersama-sama. Sekarang, spline fleksibel dan poros keluaran dapat dengan bebas saat diamankan ke rumahan.

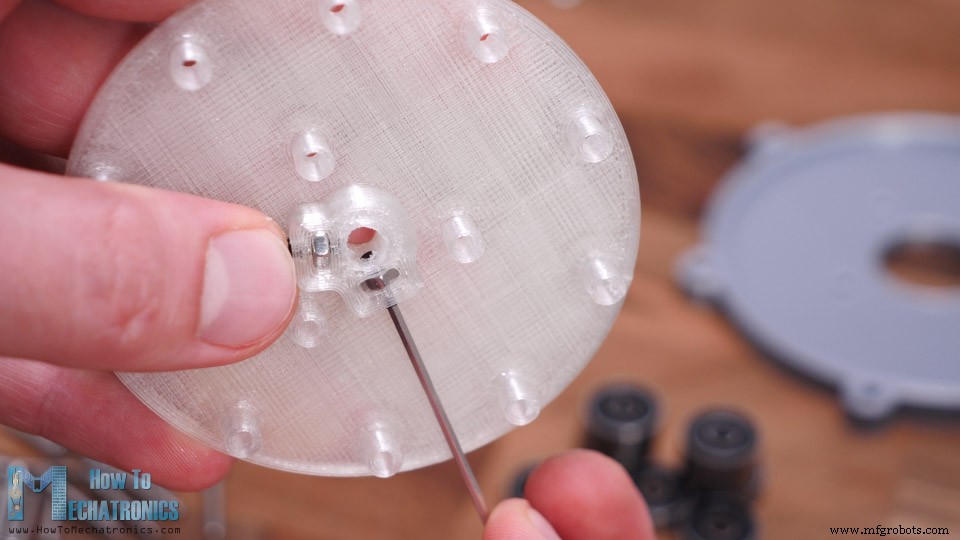

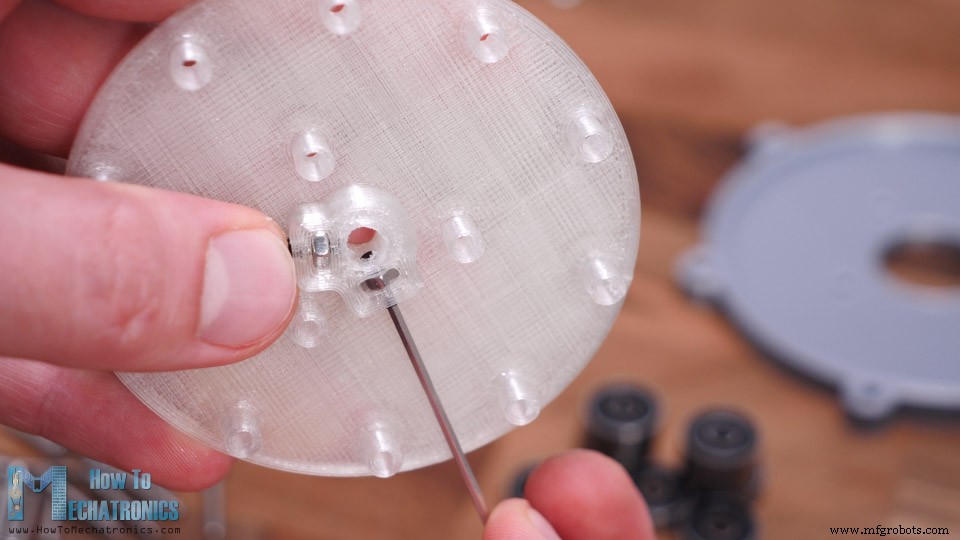

Ok, jadi selanjutnya kita memiliki spline melingkar yang akan diamankan ke housing bersama dengan penutup gear set dan dudukan motor. Tapi sebelum kita melakukannya, kita perlu merakit generator gelombang. Di sini pertama kita perlu memasukkan dua mur M3. Mur ini akan berfungsi untuk mengamankan generator gelombang ke poros motor menggunakan dua sekrup grub.

Selanjutnya, kita bisa mulai memasukkan 10 bantalan di tempatnya. Kita dapat melihat di sini bagaimana bantalan berjarak sedikit dari dinding dengan tepi kecil di bagian bawah poros. Bagian lain dari pembangkit gelombang juga memiliki tepi seperti itu sehingga bantalan tidak akan menyentuh dinding. Kami akan mengamankan bantalan dan generator gelombang secara keseluruhan, dengan baut M3 sepanjang 16mm dan beberapa mur.

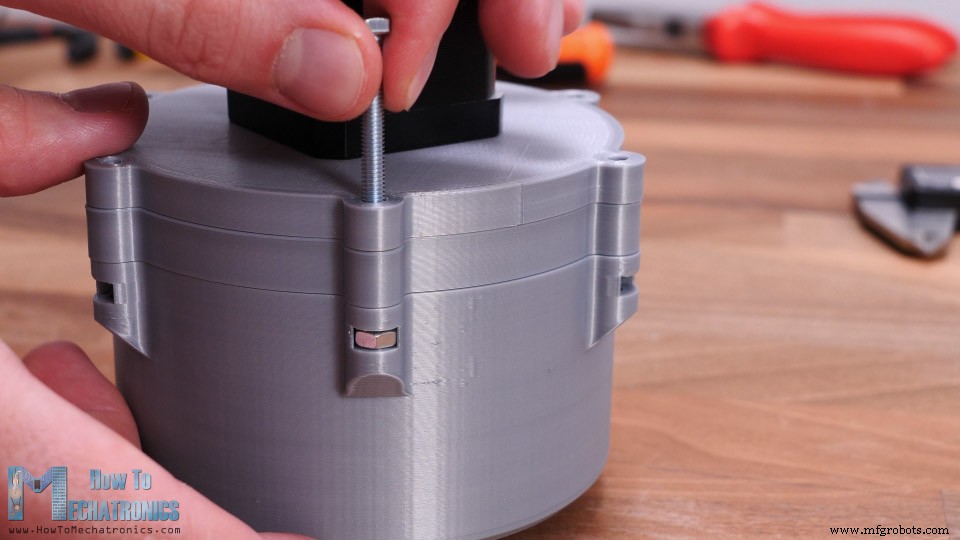

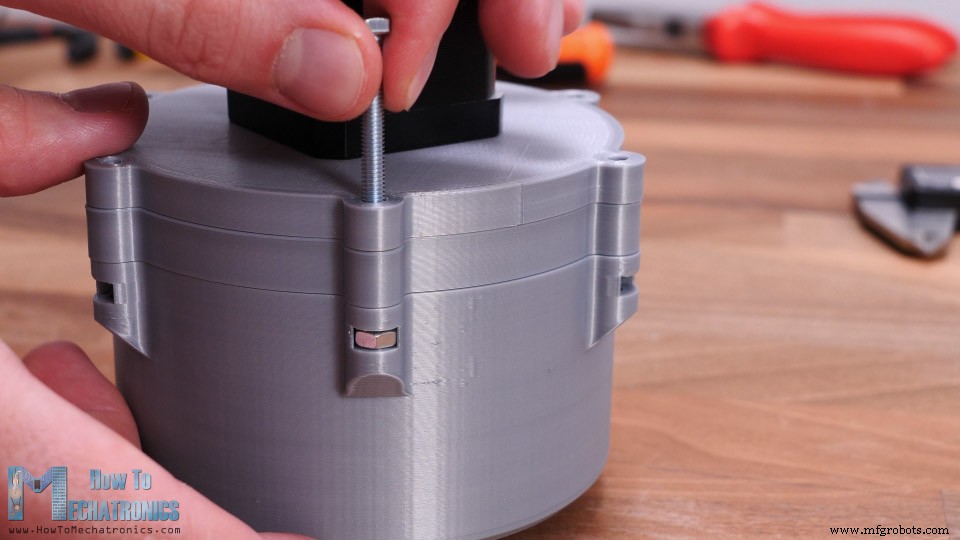

Selanjutnya, kita perlu mengamankan generator gelombang ke motor, tetapi sebelum kita melakukannya, kita perlu memasang motor ke dudukan motor dan tutup set roda gigi. Generator gelombang harus terpisah 2mm dari tutup motor, jadi saya menggunakan dua ring sebagai panduan saat memasukkan generator gelombang pada tempatnya. Kemudian kita hanya perlu mengencangkan sekrup grub yang diposisikan sedemikian rupa sehingga dapat dijangkau di antara bantalan.

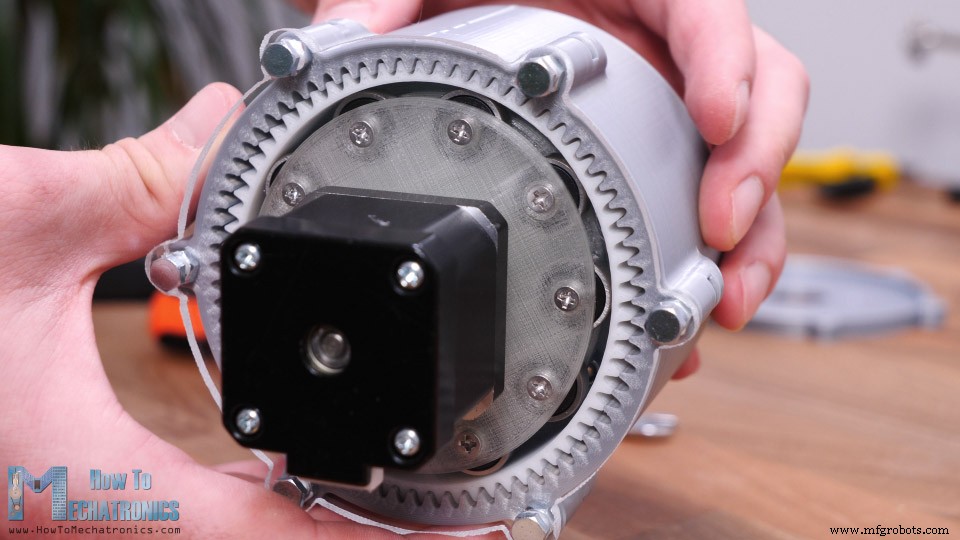

Akhirnya, kita dapat memasukkan generator gelombang ke spline fleksibel dan menghubungkan semuanya bersama-sama. Pertama-tama kita harus menyesuaikan flex spline untuk menyatu dengan spline melingkar dalam bentuk elips dan kemudian memasukkan generator gelombang ke arah yang sama.

Sejujurnya agak sulit untuk membuatnya pas karena kami tidak memiliki kendali atas spline flex karena dudukan motor. Saya bisa saja mendesain ini sedikit berbeda, tetapi menurut saya ini cukup bagus untuk tujuan demonstrasi.

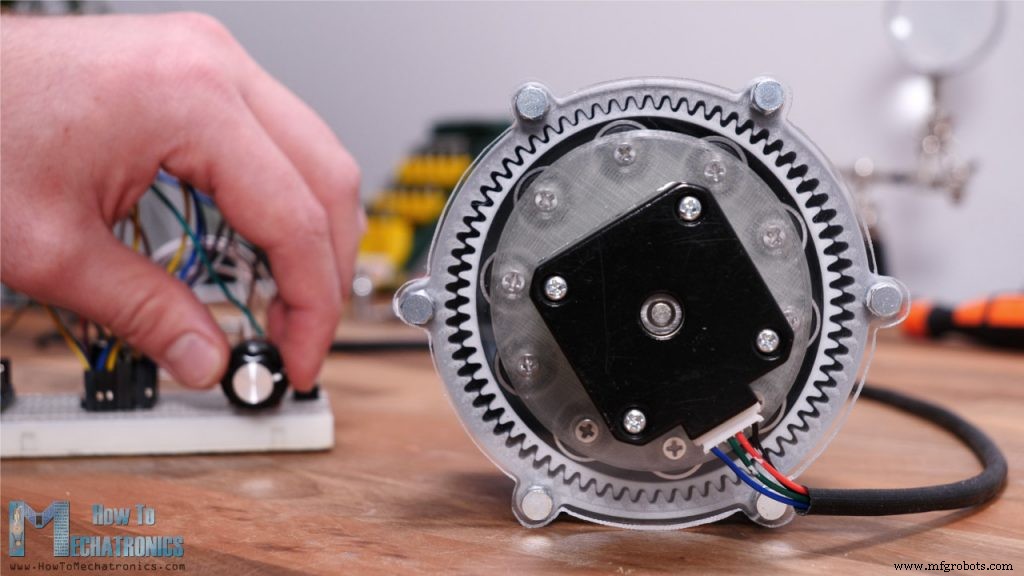

Yang tersisa sekarang adalah memasukkan mur M4 ke dalam soket housing ini, dan kencangkan spline melingkar dan generator gelombang ke housing.

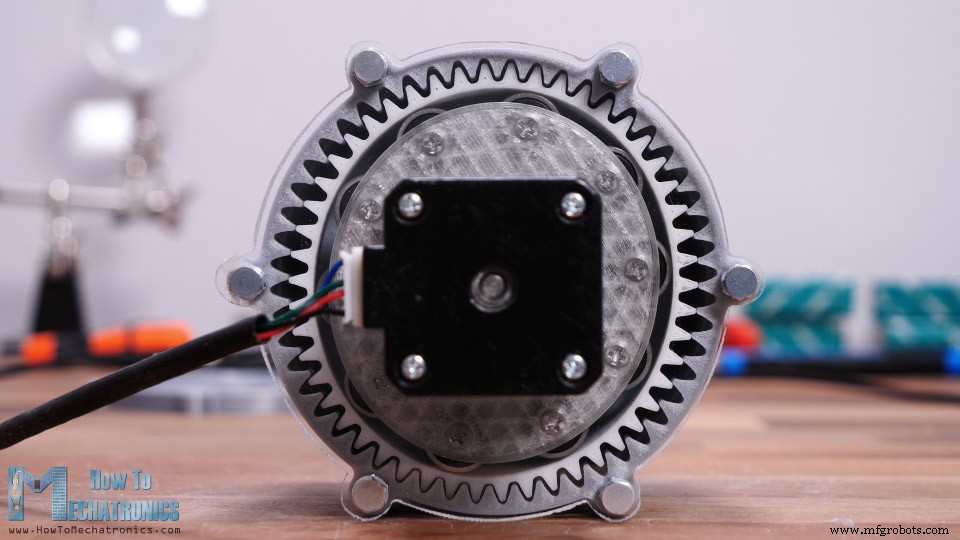

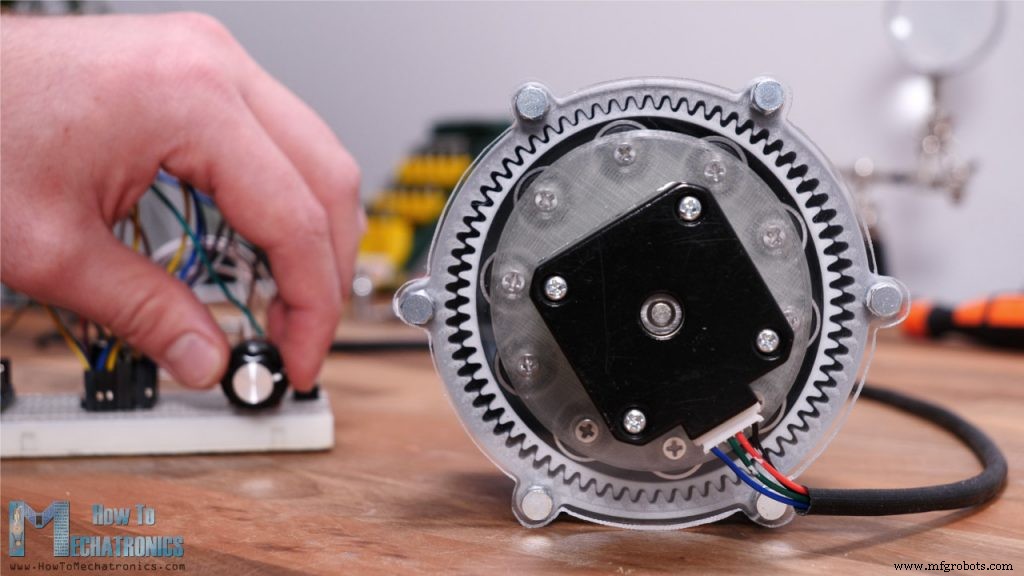

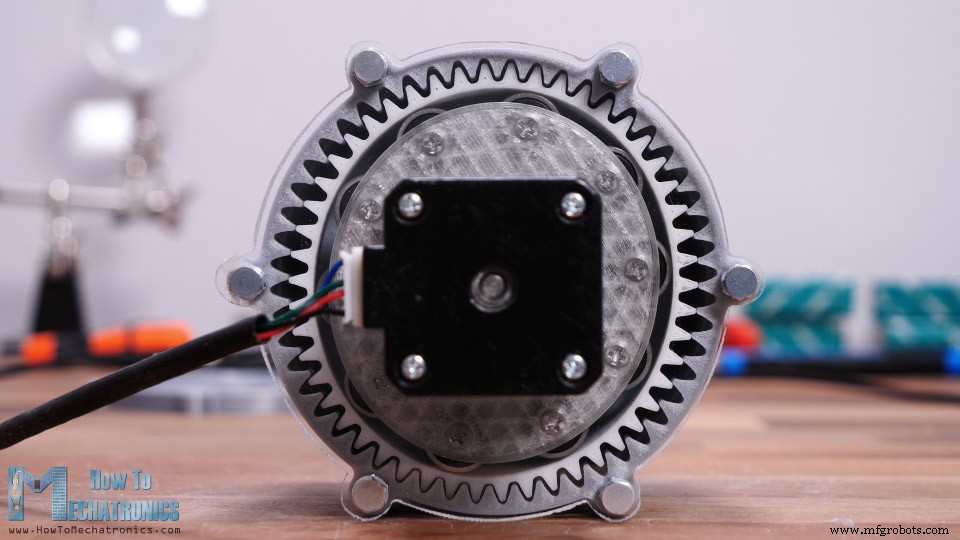

Dan hanya itu, Strain Wave Gear atau Harmonic Drive kami sekarang sudah selesai. Tapi setelah saya selesai, saya pikir melengkapi set persneling seperti ini agak membosankan karena kita tidak bisa melihat apa pun kecuali poros keluaran yang berputar lambat. Di sana, saya memutuskan untuk mengganti tutup set roda gigi cetak 3D dengan tutup akrilik agar kami juga bisa melihat apa yang terjadi di dalamnya.

Saya memiliki pelat akrilik 4 mm, jadi saya menandai bentuk tutupnya dan menggunakan gergaji tangan untuk memotong bentuknya.

Kemudian menggunakan serak, saya menyempurnakan bentuk akrilik. Saya membuat lubang dengan mata bor 3mm dan lubang besar untuk motor dengan mata bor Forstner 25mm. Bentuknya keluar dengan cukup baik di bagian akhir.

Saya merakit kembali motor dan generator gelombang kembali seperti yang ditunjukkan sebelumnya. Kami dapat mencatat di sini bahwa saya menambahkan beberapa mur antara akrilik dan rumah untuk mendapatkan jarak yang tepat seperti penutup sebelumnya.

Sekarang set perlengkapan ini terlihat jauh lebih keren.

Saya menghubungkan motor stepper ke Arduino sehingga saya dapat mengontrol kecepatan dan arah motor untuk memeriksa dan melihat cara kerja sistem dengan lebih baik.

Jadi begini. Sekarang kita bisa melihat bagaimana Harmonic Drive bekerja di kehidupan nyata. Dalam hal ini, poros keluaran 35 kali lebih lambat dari poros input.

Di sini saya menandai satu gigi dari flex spline dengan warna merah sehingga kita dapat melacaknya dengan lebih baik dan merasakan pergerakan flex spline. Sejujurnya cukup menyenangkan melihat bagaimana hal ini bekerja.

Namun, kami perhatikan bahwa flex spline terkadang bergetar atau gerakannya tidak begitu mulus. Ada beberapa alasan untuk itu. Dalam konfigurasi ini, masalahnya adalah saya membuat dudukan motor akrilik dengan tangan, sehingga motor tidak terpasang sempurna di tengah. Saat menggunakan dudukan motor cetak 3D asli, gerakannya jauh lebih halus.

Kami juga dapat melihat bahwa drive Harmonic kami jauh dari zero-backlash. Itu karena, seperti yang saya katakan sebelumnya, keterbatasan printer 3D jenis ini dan seberapa bagus mereka dapat mencetak. Ini bukan hanya tentang seberapa bagus profil gigi yang bisa dicetak, tetapi juga seberapa akurat dimensi keseluruhannya. Sebagai contoh, di sini saya menggunakan pita isolasi di bagian dalam spline rami, yang hanya 0,18 mm tick, dan dengan itu saya mendapatkan hasil yang lebih baik.

Jadi, saya kira, ini semua tentang menguji dan mengubah cetakan untuk mendapatkan hasil yang lebih baik. Saya juga mencoba mencetak roda gigi dengan modul 1,75, tetapi saya tidak mendapatkan hasil yang baik.

Sebenarnya, saat menggunakan tutup cetakan 3D asli, gerakannya lebih halus tapi masih kurang bagus.

Saya juga mencoba mengangkat beberapa beban. Pada jarak 25cm ia mampu mengangkat 1,25kg. Itu torsi sekitar 3Nm, yang setidaknya 10 kali lebih besar dari nilai motor stepper NEMA 17 ini.

Jadi itu cukup banyak untuk video ini. Saya hanya akan menambahkan bahwa sistem roda gigi ini dapat dengan mudah dirancang untuk memiliki poros berongga yang sangat berguna untuk aplikasi robotika. Jadi, saya mungkin menggunakan Harmonic Drives di beberapa video masa depan saya ketika membuat beberapa proyek robot.

Saya harap Anda menikmati video ini dan belajar sesuatu yang baru. Jangan lupa untuk berlangganan dan untuk tutorial dan proyek lainnya, kunjungi HowToMechatronics.com