Apa Cacat Cetakan Injeksi Dan Cara Mencegahnya:10 Cacat Bagian Plastik

Cacat sulit untuk dihindari tetapi dapat dengan mudah dikendalikan. Plastik menggantikan logam di hampir semua industri. Jadi permintaan cetakan plastik semakin cepat. Sayangnya, seperti bagian logam, bagian plastik juga dapat memiliki beberapa cacat.

Bisa karena proses pembuatan, material, material handling, atau apapun. Jadi dalam artikel ini, kita akan mengeksplorasi cacat cetakan injeksi yang berbeda , penyebab cacat tersebut, dan apa solusinya.

Cacat bagian plastik terlihat di hampir setiap jenis proses pencetakan. Tapi cetakan injeksi memimpin daftar seperti yang kita tahu bahwa cetakan injeksi adalah proses pencetakan plastik yang paling banyak digunakan.

Sering kali cacat tersebut dapat dengan mudah dihindari atau setidaknya dapat dikendalikan dengan desain bagian yang lebih baik, desain cetakan yang lebih baik, bahan yang berbeda, dan berbagai langkah lain yang akan kita bahas dalam artikel ini.

Faktor yang Mempengaruhi Cacat Cetakan Injeksi

Berikut adalah faktor kunci yang mempengaruhi cacat cetakan injeksi dan dapat dikontrol dengan mudah.

Pemilihan Bahan Cetakan Injeksi

Memilih bahan yang tepat sangat penting. Misalnya, ABS memiliki kemampuan cetakan yang lebih baik daripada PC. Beberapa bahan memiliki penyusutan yang lebih baik dari yang lain. Jadi pilihlah bahan yang menghasilkan lebih sedikit cacat pada cetakan injeksi

Pedoman Desain Bagian Plastik

Kami harus selalu mendesain bagian menggunakan praktik terbaik untuk merancang bagian plastik. Misalnya ketebalan dinding yang seragam, tidak ada undercut, ketebalan rusuk yang tepat, tinggi dan ketebalan bos yang tepat, dll. Seperti itu ada banyak praktik terbaik yang harus kita ikuti agar lebih sedikit cacat pada bagian tersebut

Desain Cetakan Injeksi

Memilih jenis cetakan terbaik tetap menjadi salah satu faktor terpenting dalam cacat cetakan injeksi. Misalnya, cetakan hot runner menghasilkan lebih sedikit cacat daripada cetakan cold runner. Lokasi gerbang, ukuran nosel, garis aliran, tekanan injeksi, dll memainkan peran besar dalam mengurangi cacat bagian plastik.

1. Tanda Tenggelam

Sink mark terjadi karena ketebalan dinding yang tidak rata. Area yang lebih tebal membutuhkan waktu untuk mendingin dibandingkan dengan area yang lebih tipis dan itulah sebabnya material mencoba untuk tenggelam dan menciptakan kesan. Itu terlihat kurang lebih seperti lubang pembuangan cekung dan kontraksi akan terjadi ke arah bagian yang lebih tipis. Bekas wastafel lebih terlihat pada permukaan datar.

Penyebab

- Desain bagian yang tidak tepat. Bagian harus memiliki ketebalan bagian yang seragam. Jika tidak, setidaknya transisi perubahan ketebalan harus mulus.

- Mekanisme pendinginan yang buruk. Pendinginan yang tidak merata membuat tanda wastafel

- Pilihan bahan yang buruk. Beberapa bahan tenggelam lebih dari yang lain. Jadi harus bijak dalam memilih bahan.

- Tekanan injeksi rendah

- Titik leleh plastik sangat tinggi

Solusi

- Ketebalan dinding tidak seragam

- Sesuaikan waktu pendinginan

- Sesuaikan waktu dan tekanan penahanan.

- Ubah lokasi gerbang

2. Garis Aliran

Garis aliran juga dikenal sebagai tanda aliran yang biasanya ditemukan di bagian yang dicetak menggunakan cetakan injeksi. Itu pada dasarnya adalah garis atau pola bentuk bergelombang off-tone yang ditemukan di permukaan. Cacat ini disebabkan oleh pendinginan yang tidak merata pada permukaan saat material mengalir melalui cetakan.

Penyebab

- Variasi dalam kecepatan pendinginan

- Tekanan injeksi lambat

- Suhu cetakan rendah

- Ukuran gerbang dan saluran aliran kecil

Solusi

- Meningkatkan tekanan dan kecepatan injeksi

- Meningkatkan diameter nozzle

- Gunakan cetakan hot runner

3. Garis Las

Cacat ini terjadi ketika dua atau lebih garis aliran bertemu bersama tetapi tidak merajut selama proses pencetakan dan menciptakan beberapa garis bentuk konvergen yang disebut garis las. Ini terjadi di dalam dan di sekitar lubang dan menciptakan zona lemah secara lokal.

Penyebab

- Ketebalan dinding tidak seragam

- Lubang, bos, rusuk tidak mengikuti praktik terbaik desain komponen plastik

- Suhu material cair yang terlalu tinggi

Solusi

- Sesuaikan posisi slot ventilasi iklan gerbang

- Menjaga ketebalan dinding seragam

- Desain bos, lubang, dan rusuk sesuai dengan praktik desain terbaik

- Meningkatkan fluiditas bahan cair

4. Tanda Bakar

Bekas luka bakar sangat umum terjadi pada cetakan injeksi. Biasanya muncul di ujung jalur aliran atau di mana udara terperangkap. Bekas luka bakar biasanya berwarna hitam, coklat, atau karat. Terkadang bekas luka bakar hanyalah perubahan warna sehingga bagian tersebut dapat digunakan jika tidak terlihat oleh konsumen umum. Tetapi terkadang bekas luka bakar menyebabkan ketidakstabilan struktural, dalam hal ini, bagian tersebut ditolak.

Penyebab

- Tekanan cetakan terlalu tinggi

- Tidak cukup ventilasi untuk mengeluarkan udara

- Keterlambatan dalam mengeluarkan udara yang terperangkap

- Desain pelari yang tidak tepat

Solusi

- Tambahkan lubang ventilasi yang cukup

- Kurangi suhu bahan cair

- Kurangi kecepatan injeksi

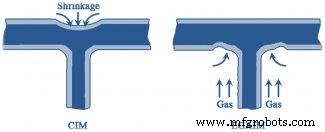

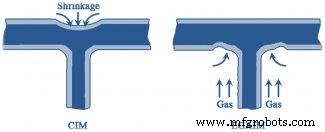

5. Penyusutan

Penyusutan terjadi ketika satu area bagian plastik mendingin lebih cepat daripada area lainnya. Karena ini, ada penyusutan di bagian yang merupakan semacam deformasi dari bentuk sebenarnya. Jadi jika bentuk yang diinginkan adalah permukaan yang rata, setelah disusutkan tidak akan rata. Ini akan memiliki gelombang di permukaan. Fenomena yang sama terjadi di hutan yang menyusut selama bulan-bulan musim dingin.

Penyebab

- Ketebalan dinding tidak rata

- Pendinginan tidak merata

- Dalam aliran cetakan yang efisien

- Suhu tinggi

Solusi

- Desain bagian dengan ketebalan dinding yang seragam

- Pastikan proses pendinginan lancar dan bertahap

- Beralih ke bahan lain yang menyusut lebih sedikit

6. Kekosongan

Kekosongan berada di bagian plastik disebabkan oleh udara yang terperangkap di dalamnya. Ini terjadi ketika tidak ada mekanisme ventilasi yang cukup dan udara tidak bisa keluar. Karena udara yang terperangkap di dalam, bahan cair tidak dapat menempati ruang dan bagiannya terisi. Kekosongan mempengaruhi stabilitas struktural suatu bagian jika ukuran rongga terlalu besar.

Penyebab

- Dalam mekanisme ventilasi yang efisien

- Tekanan cetakan rendah

Solusi

- Naikkan tekanan injeksi

- Pilih plastik dengan viskositas lebih rendah

- Pilih lokasi gerbang yang lebih dekat ke bagian yang lebih tebal

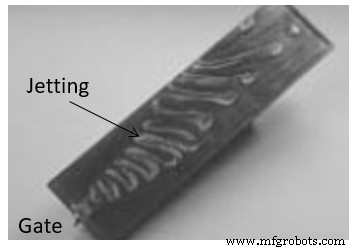

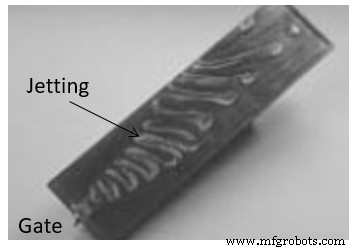

7. Menerbangkan

Jetting terjadi ketika tembakan awal bahan cair didinginkan sebelum seluruh rongga diisi. Ketika ukuran gerbang kecil dan tekanan injeksi tinggi, bahan cair sering kali disemprotkan dengan cepat melalui gerbang dan didinginkan bahkan sebelum cetakan terisi penuh. Kondisi yang ideal adalah cetakan harus diisi secara bertahap.

Penyebab

- Ukuran gerbang kecil

- Tekanan injeksi tinggi

- Mekanisme pendinginan yang tidak efisien

Solusi

- Kurangi tekanan injeksi

- Meningkatkan suhu bahan atau cetakan

- Desain lokasi gerbang sedemikian rupa sehingga dapat mengisi rongga dengan pendinginan yang seragam

8. Tembakan Pendek

Tembakan pendek adalah cacat utama pada bagian cetakan injeksi. Jika cetakan benar-benar tidak terisi oleh bahan cair maka masalah ini terjadi. Karena masalah ini, sebagian dari plastik tidak akan memiliki bahan sama sekali, dengan kata lain, bagian tersebut tidak akan lengkap.

Alasan utama untuk tembakan pendek adalah pembatasan aliran karena gerbang yang diblokir atau gerbang yang sempit. Jika material terlalu kental maka short shot juga bisa terjadi. Jika udara terperangkap di dalam maka material juga tidak dapat mengisi area tersebut dan menyebabkan short shot.

Penyebab

- Tekanan injeksi rendah

- Bahan terlalu kental

- Gerbang sempit

- Ventilasi tidak cukup

Solusi

- Meningkatkan tekanan injeksi

- Desain ulang gerbang

- Sediakan lubang ventilasi yang cukup untuk keluarnya udara

9. Flash

Flash adalah bahan tambahan yang keluar di sekitar permukaan perpisahan ( Di mana inti bertemu rongga). Itu terlihat seperti bibir tipis di tepi komponen. Masalah flash terjadi karena material mengalir ke ruang di luar saluran aliran. Flash terjadi terutama pada cetakan yang sudah aus. Flash tidak dianggap sebagai masalah besar kecuali itu adalah bagian penampilan. Flash dapat dengan mudah dipangkas setelah pemrosesan.

Penyebab

- Cetakan yang dirancang dengan buruk

- Cetakan usang

- Tekanan injeksi yang berlebihan

- Kekuatan penjepit rendah

Solusi

- Desain ulang cetakan

- Meningkatkan kekuatan penjepit

- Sesuaikan suhu cetakan dan tekanan injeksi

10. Perubahan warna

Perubahan warna adalah ketika warna bagian tidak seperti yang dimaksudkan. Terkadang seluruh bagian mengalami perubahan warna atau area lokal tertentu mengalaminya. Hal ini terjadi karena berbagai alasan tetapi terutama karena pelet sisa di hopper atau resin sisa di nosel atau cetakan dari proses produksi sebelumnya. Perubahan warna tidak mempengaruhi kekuatan struktural tetapi tidak diinginkan untuk bagian penampilan.

Penyebab

- Bahan sisa tidak dibersihkan di dalam hopper

- Stabilitas termal bahan plastik yang buruk

Solusi

- Bersihkan nozzle dan hopper setelah setiap produksi berjalan

- Gunakan zat warna dengan stabilitas termal yang baik

Kesimpulan:Cacat cetakan injeksi

Itu saja yang saya miliki di artikel ini. Saya harap Anda mendapat ide tentang berbagai cacat yang ditemukan di bagian plastik. Meskipun banyak ditemukan cacat tetapi sepuluh cacat yang disebutkan di sini ditemukan di sebagian besar.

Jika Anda masih memiliki pertanyaan atau pertanyaan, silakan tulis di bagian komentar dan saya akan dengan senang hati membantu.

Anda mungkin juga ingin membaca:Bagan pengukur lembaran logam