13 Masalah dan Solusi Cetakan Injeksi Plastik

Keuntungan dari cetakan injeksi plastik untuk metode bagian manufaktur termasuk kecepatan produksi yang cepat, efisiensi tinggi, otomatisasi operasi, bentuk, dan fleksibilitas ukuran. Selain itu, produk cetakan injeksi memiliki ukuran yang akurat, mudah diganti, dan bagian cetakan dapat dibentuk menjadi bentuk yang kompleks. Metode ramah lingkungan ini cocok untuk bidang pemrosesan cetakan seperti produksi massal dan produk bentuk kompleks.

Namun, meskipun operator akrab dengan mesin tertentu dan keterampilan operasional dalam proses pencetakan komponen plastik, berbagai cacat cetakan injeksi cepat pada desain dan bahan cetakan tidak dapat dihindari. Artikel ini bertujuan untuk masalah dan solusi cetakan injeksi plastik, terutama sebagai berikut:

Analisis penyebab masalah yang ditimbulkan dari bahan mentah, bagian plastik atau desain cetakan, proses pencetakan, dll., dan usulkan solusi terkait.

1.Tembakan Pendek

Tembakan pendek adalah fenomena di mana rongga cetakan tidak dapat terisi penuh.

Penyebab: (1) Suhu cetakan, suhu bahan atau tekanan dan kecepatan injeksi terlalu rendah (2) Plastikisasi bahan baku tidak merata (3) Pembuangan buruk (4) Likuiditas bahan baku tidak mencukupi (5) Bagian terlalu tipis atau ukuran gerbang terlalu kecil terlalu kecil (6) Lelehan polimer cepat sembuh karena desain struktural yang tidak masuk akal

Perbaikan: Bahan:Gunakan bahan yang lebih cair Desain cetakan:(1) Isi dinding tebal sebelum mengisi dinding tipis untuk menghindari fenomena retensi. (2) Secara tepat menambah jumlah gerbang dan ukuran runner untuk mengurangi rasio proses dan hambatan aliran (3) Posisi dan ukuran lubang pembuangan harus diatur dengan benar untuk menghindari fenomena pembuangan yang buruk.

Mesin:(1)Periksa apakah katup periksa dan dinding bagian dalam silinder bahan aus secara serius (2) Periksa apakah lubang pengumpanan memiliki bahan atau apakah dijembatani.

Proses:(1) Meningkatkan tekanan injeksi dan kecepatan injeksi untuk meningkatkan panas geser (2) Meningkatkan jumlah injeksi (3) Meningkatkan suhu silinder material dan suhu cetakan

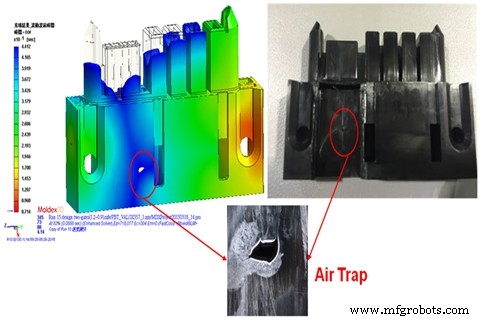

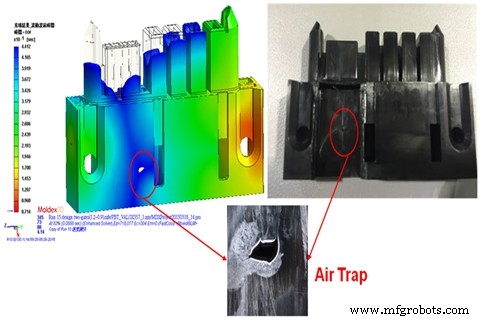

2. Perangkap Udara

Perangkap udara adalah udara yang terperangkap di dalam rongga untuk menciptakan gelembung di bagian tersebut.

Penyebab: Hal ini disebabkan oleh udara yang tidak dapat keluar dari permukaan perpisahan, ram, atau ventilasi ketika kedua bagian depan yang meleleh bertemu.

Perbaikan: Desain struktural:Kurangi inkonsistensi ketebalan dan coba pastikan ketebalan dinding yang seragam

Desain cetakan:(1) Tambahkan ventilasi di tempat terakhir yang terisi (2) Desain ulang gerbang dan sistem pelari

Proses:(1) Kurangi kecepatan injeksi tahap terakhir (2) Tingkatkan suhu cetakan

3. Kerapuhan

Kerapuhan adalah bagian plastik mudah retak atau pecah di suatu tempat

Penyebab: (1) Kondisi kering tidak cocok; menggunakan bahan daur ulang yang berlebihan (2) Pengaturan suhu injeksi salah (3) Pengaturan sistem gerbang dan runner tidak sesuai (4) Kekuatan tanda leleh tidak tinggi

Perbaikan: Bahan:(1) Tetapkan kondisi pengeringan yang sesuai sebelum pencetakan injeksi (2) Kurangi penggunaan bahan daur ulang dan tingkatkan proporsi bahan baku. (3) Gunakan plastik berkekuatan tinggi. Desain cetakan:Tingkatkan ukuran pelari utama, pelari cabang, dan gerbang

Mesin:Pilih sekrup yang dirancang dengan baik untuk membuat distribusi suhu lebih seragam selama plastisisasi

Proses:(1) Mengurangi suhu silinder material dan nozzle (2) Mengurangi tekanan balik, kecepatan sekrup, dan kecepatan injeksi (3) Meningkatkan suhu material dan tekanan injeksi, meningkatkan kekuatan leleh

4.Bekas Luka Bakar

Bekas luka bakar adalah bahwa gas di dalam rongga tidak dapat dikeluarkan tepat waktu, mengakibatkan penghitaman di ujung aliran.

Penyebab: (1) Udara di dalam rongga tidak dapat dikeluarkan tepat waktu. (2) Degradasi material:suhu leleh yang terlalu tinggi; kecepatan sekrup mendung; desain sistem runner yang tidak tepat

Perbaikan: Desain cetakan:(1) Tambahkan sistem pembuangan ke tempat di mana gas buang mudah dihasilkan (2) Tingkatkan ukuran sistem pelari

Proses:(1) Kurangi tekanan dan kecepatan injeksi (2) Kurangi suhu barel (3) Periksa apakah pemanas dan termokopel berfungsi dengan baik.

5.Flash

Ini berarti ada kelebihan plastik di bagian cetakan atau bagian ejector.

Penyebab: (1) Kekuatan penjepitan tidak mencukupi (2) Cetakan memiliki cacat (3) Kondisi cetakan tidak masuk akal (4) Desain sistem pembuangan yang tidak tepat

Perbaikan: Desain cetakan:(1) Rancang cetakan secara wajar untuk memastikan bahwa cetakan dapat ditutup ketika cetakan ditutup (2) Periksa ukuran lubang pembuangan (3) Membersihkan permukaan cetakan

Mesin:Atur mesin dengan proses ukuran yang sesuai:(1) Tambah waktu injeksi dan kurangi kecepatan injeksi (2) Kurangi suhu barel dan suhu nozzle (3) Kurangi tekanan dan tekanan injeksi

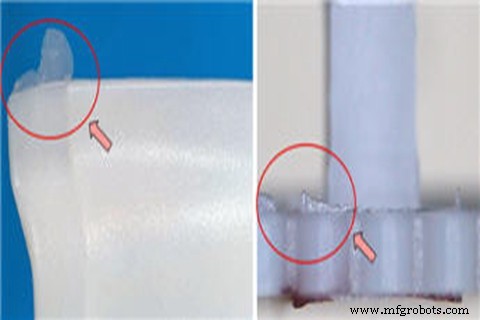

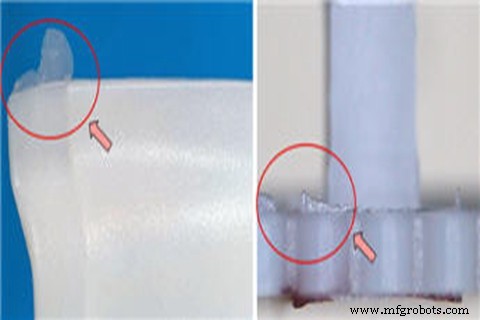

6.Delaminasi

Ini mengacu pada permukaan bagian yang dapat dikupas lapis demi lapis.

Penyebab: (1) Mencampur polimer lain yang tidak kompatibel (2) Agen pelepas berlebihan yang digunakan selama pencetakan (3) suhu resin tidak konsisten (4) Kelembaban berlebihan (5) Gerbang dan jalur aliran memiliki sudut yang tajam

Perbaikan: Bahan:Hindari kotoran yang tidak cocok atau bahan daur ulang yang terkontaminasi dicampur ke dalam bahan baku Desain cetakan:Talang semua runner atau gerbang dengan sudut tajam

Proses:(1) Tingkatkan suhu laras dan cetakan (2) Pengeringan bahan yang tepat sebelum pencetakan (3) Hindari menggunakan terlalu banyak bahan pelepas

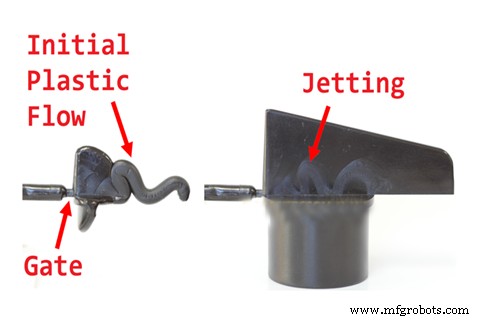

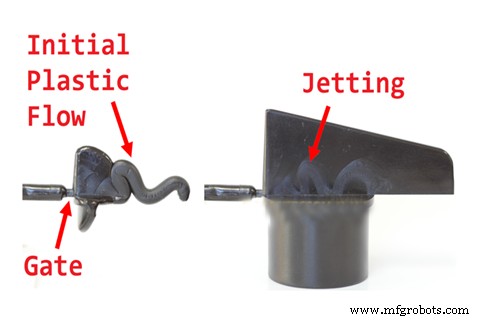

7.Mengalir

Jejak semprotan yang disebabkan oleh lelehan yang mengalir terlalu cepat, umumnya serpentin.

Penyebab: (1) Ukuran gerbang terlalu kecil, dan menghadap ke permukaan produk dengan luas penampang yang besar (2) Kecepatan pengisian terlalu cepat

Perbaikan: Desain cetakan:(1) Tambah ukuran gerbang (2) Ubah gerbang samping menjadi gerbang putaran (3) Tambah pin penghenti di depan gerbang

8.Garis Alur

Garis aliran adalah cacat cetakan yang bergelombang pada permukaan produk yang dikenal sebagai semacam lompatan katak yang disebabkan oleh aliran lelehan yang lambat.

Penyebab: (1) Suhu cetakan dan suhu material terlalu rendah (2) Kecepatan dan tekanan injeksi terlalu lambat (3) Ukuran saluran dan gerbang aliran terlalu kecil (4) Karena struktur produk, percepatannya terlalu besar ketika aliran pengisian terjadi.

Perbaikan: Desain cetakan:(1) Menambah ukuran sumur dingin di saluran aliran (2) menambah ukuran runner dan gerbang (3) Mempersingkat ukuran saluran utama atau beralih ke hot runner

Proses:(1)Meningkatkan kecepatan injeksi 2) Meningkatkan tekanan dan tekanan injeksi 3) memperpanjang waktu penahanan tekanan 4)Meningkatkan suhu cetakan dan suhu material

9.Kabut

Perubahan warna seperti awan terjadi di dekat gerbang. Alasannya adalah retakan leleh.

Penyebab: Jika gerbang terlalu kecil atau rongga di lem terlalu tipis, laju aliran lelehan besar, area putus kecil, laju geser besar, dan tegangan geser sering meningkat sehingga meleleh karet pecah dan pergeseran kabut terjadi.

Perbaikan: Simulasi aliran cetakan. Dimungkinkan untuk memprediksi suhu, laju geser, dan tegangan geser lelehan yang melewati zona sempit di atas. Aliran cetakan umumnya memberikan batas atas untuk suhu, laju geser, dan tegangan geser dari berbagai bahan plastik. Insinyur aliran cetakan dapat melakukan penyesuaian berdasarkan hasil analisis untuk menemukan ukuran gerbang yang sesuai dan ketebalan dinding rongga di saluran masuk lem untuk menghilangkan kabut.

10. Garis-garis

Garis-garis adalah di mana air, udara, atau arang didistribusikan ke arah aliran di sepanjang permukaan bagian.

Penyebab: (1) Kadar air dalam bahan baku terlalu tinggi (2) Udara terperangkap dalam bahan baku (3) Degradasi polimer:bahan terkontaminasi, suhu barel terlalu tinggi; volume injeksi tidak mencukupi

Perbaikan: Desain cetakan:Periksa apakah posisi pembuangan cukup Proses:(1) Pilih mesin dan cetakan injeksi yang tepat (2) Saat mengganti bahan, bersihkan bahan lama sepenuhnya dari laras (3) Perbaiki sistem pembuangan (4) Kurangi lelehan suhu, tekanan injeksi atau kecepatan injeksi

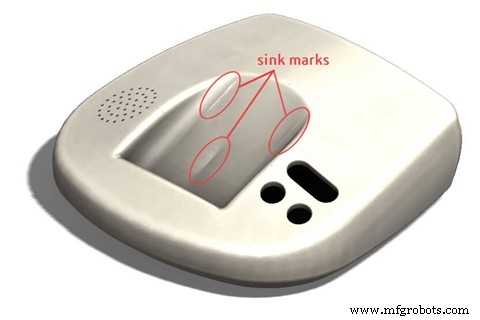

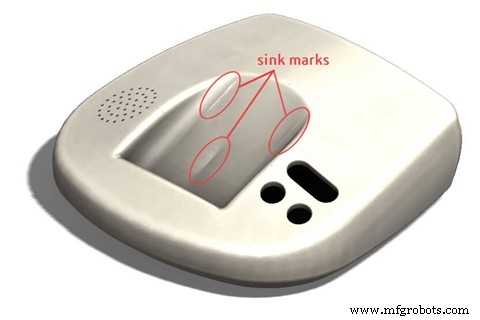

11.Tanda Tenggelam

Ini adalah fenomena di mana permukaan bagian cekung pada ketebalan dinding.

Penyebab:(1) Tekanan injeksi atau tekanan penahanan terlalu rendah (2) Waktu penahanan atau waktu pendinginan terlalu singkat (3) Suhu leleh atau suhu cetakan terlalu tinggi (4) Desain struktur bagian yang tidak tepat

Perbaikan: Desain:(1) Permukaan bergelombang pada permukaan di mana penyok mudah terjadi (2) Kurangi ukuran dinding tebal benda kerja, minimalkan rasio aspek, dan rasio ketebalan dinding yang berdekatan harus dikontrol pada 1,5~2, dan coba melakukan transisi yang mulus. Mendesain ulang ketebalan rusuk, counterbore, dan rusuk. Ketebalannya umumnya direkomendasikan sebagai 40-80% dari ketebalan dinding dasar.

Proses:(1) Meningkatkan tekanan dan tekanan injeksi (2) Meningkatkan ukuran gerbang atau mengubah posisi gerbang

12.Garis Las

Garis las mengacu pada cacat permukaan yang disebabkan oleh dua aliran yang dilas bersama.

Penyebab: Jika ada lubang, sisipan, atau metode pencetakan injeksi multi-gerbang di bagian fabrikasi atau ketebalan dinding bagian tidak rata, garis las dapat dihasilkan.

Perbaikan: Bahan:Meningkatkan fluiditas lelehan plastik Desain Cetakan:(1) Ubah posisi gerbang (2) Tambahkan slot ventilasi Proses:(1) Tingkatkan suhu lelehan (2) Kurangi jumlah zat pelepas

13.Warpage

Masalah paling sulit untuk dipecahkan dalam desain dan produksi komponen plastik adalah lengkungan.

Penyebab: (1) Struktur cetakan:penuangan, sistem pendingin dan sistem ejeksi (2) Struktur produk:perubahan ketebalan dinding bagian plastik, dengan geometri melengkung atau asimetris, desain rusuk dan kolom BOSS tidak masuk akal (3) Proses produksi:bagian plastik tidak didinginkan sepenuhnya, dan kurva injeksi dan penahan tekanan tidak masuk akal (4) Bahan plastik:bahan plastik memiliki, tidak ada pengisi tambahan, ukuran penyusutan.

Perbaikan:(1) Suhu cetakan tidak stabil. Menyediakan cetakan seimbang pendinginan/pemanasan (2) Ketebalan bagian tidak beraturan Bentuk dan ukuran produk didesain ulang sesuai dengan karakteristik resin

Di WayKen, kami telah menemukan banyak masalah dan solusi cetakan injeksi plastik serupa dalam beberapa kasus cetakan injeksi prototipe. Untuk membuat produk cetakan injeksi untuk pelanggan kami, kami sangat memperhatikan detail suku cadang mesin cetak injeksi dan pencetakan injeksi langkah demi langkah ke hati sebelum membuat suku cadang dan selama proses pencetakan injeksi.