Teknologi Industri

Ekstrusi aluminium telah semakin populer dalam inovasi produk dan manufaktur dalam beberapa tahun terakhir. Technavio melaporkan bahwa permintaan ekstrusi aluminium di seluruh dunia akan memiliki tingkat pertumbuhan sekitar 4% antara 2019 dan 2023.

Mungkin Anda pernah mendengar tentang prosedur pembuatan ini dan ingin tahu tentang apa itu dan cara kerjanya. Artikel ini akan membahas detail semua yang perlu Anda ketahui tentang aluminium ekstrusi.

Ekstrusi aluminium adalah teknik pemaksaan bahan paduan aluminium menjadi cetakan yang memiliki bentuk penampang yang telah ditentukan. Sebuah ram besar mendorong aluminium melalui die dan keluar dari aperture die. Itu muncul dalam bentuk dadu yang tepat dan diseret di sepanjang meja runout saat ini terjadi.

Prosesnya adalah teknik yang cukup mudah untuk dipahami pada tingkat dasar. Kekuatan yang digunakan sebanding dengan yang digunakan saat mengompres tabung pasta gigi dengan tangan Anda. Pasta gigi keluar dalam bentuk lubang tabung saat Anda menekan. Pembukaan tabung pasta gigi sebagian besar melakukan tujuan yang sama seperti cetakan ekstrusi.

Proses manufaktur ini memiliki awal yang paling awal lebih dari 100 tahun yang lalu. Prosedur ekstrusi pertama kali dikembangkan pada tahun 1797 oleh Joseph Bramah untuk memproduksi pipa timah. Prosedur ini awalnya dikenal sebagai "menyemprotkan" dan proses manual sampai Thomas Burr menyelesaikan produksi pers hidrolik pertama pada tahun 1820. Alexander Dick menciptakan proses ekstrusi panas pada tahun 1894, yang sekarang digunakan secara modern. Berkat teknik ekstrusi panas, produsen sekarang menggunakan paduan non-ferrous dalam proses ekstrusi. Pada tahun 1904, terjadi lonjakan aplikasi aluminium di industri mobil dan konstruksi setelah mesin ekstrusi aluminium pertama dibuat.

Ada peningkatan besar dalam permintaan aluminium ekstrusi selama perang dunia. Ini ditemukan digunakan dalam aplikasi militer dan konstruksi pesawat terbang. Kebutuhan aluminium ekstrusi mulai berkembang lebih banyak. Sekarang menjadi bagian dari kehidupan kita sehari-hari. Dari mobil yang Anda kendarai hingga barang-barang rumah tangga Anda, semuanya adalah produk dari proses manufaktur yang efektif ini.

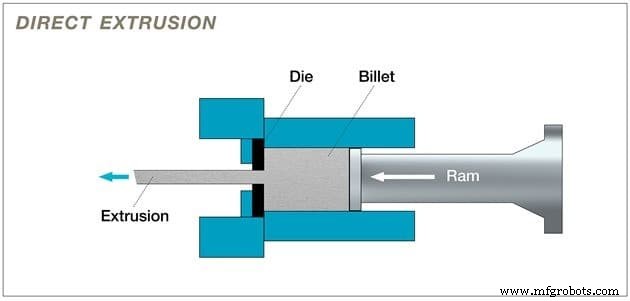

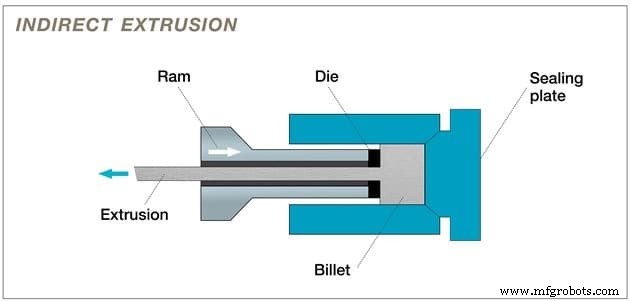

Ada dua jenis proses utama yang digunakan untuk ekstrusi aluminium - langsung dan tidak langsung. Proses langsung melibatkan memegang kepala mati stasioner dan memiliki logam ram yang bergerak melaluinya. Di sisi lain, billet tetap diam dalam proses ekstrusi tidak langsung. Rakitan die kemudian bergerak melawan billet itu untuk menciptakan tekanan untuk memaksa logam melewati die. Berikut adalah tampilan yang lebih mendetail pada kedua proses tersebut.

Ekstrusi langsung adalah metode ekstrusi aluminium yang paling umum. Pengekstrusi aluminium menempatkan billet (aluminium yang dipanaskan) dalam wadah berdinding yang dipanaskan. Kemudian, sebuah ram yang bergerak mendorong logam melalui die. Selama langkah ini, ada jumlah tekanan yang sangat tinggi yang dihasilkan.

Teknisi juga sering menempatkan balok material di antara billet dan ram. Prosedur ini mencegah ram dan billet yang dipanaskan agar tidak bersentuhan. Orang juga menyebut metode ini sebagai proses ekstrusi maju karena billet aluminium dan ram bergerak ke arah depan yang sama.

Ekstrusi tidak langsung, sering dikenal sebagai ekstrusi mundur, berbeda dari proses langsung. Di sini, die tetap diam sementara billet dan wadah bergerak secara bersamaan. Produsen menggunakan "batang" dalam melakukan proses ini. Batang ini harus lebih panjang dari panjang wadah dan menjaga ram di tempatnya. Dengan demikian, billet aluminium dipaksa melalui die stasioner.

Berbeda dengan metode langsung, metode ini menghasilkan gesekan yang lebih rendah untuk kontrol panas yang lebih baik. Kualitas produk untuk ekstrusi tidak langsung biasanya lebih konsisten. Ini mungkin karena gaya yang diberikan relatif stabil. Konsistensi suhu juga memastikan sifat mekanik dan struktur butir yang lebih baik.

Hal pertama yang harus dilakukan adalah membuat cetakan berbentuk bulat. Di sisi lain, Anda bisa mendapatkan yang sudah tersedia. Sebelum proses ekstrusi, panaskan cetakan sekitar 450-500 0 C. Ini memastikan aliran logam merata dan memaksimalkan umur die. Setelah proses pemanasan awal, Anda dapat memasukkan cetakan ke dalam mesin ekstrusi.

Langkah selanjutnya adalah memotong billet, blok silinder tebal dari paduan aluminium, dari log material yang memanjang. Kemudian panaskan dalam oven dengan suhu sekitar 400-500 0 C. Proses ini membuat billet cukup lunak untuk melakukan operasi. Ini juga memastikan tidak meleleh.

Setelah memanaskan billet, pindahkan ke mesin press secara mekanis. Namun, Anda harus memastikan untuk menambahkan pelumas sebelum memasukkannya ke dalam mesin press. Selanjutnya, terapkan agen pelepas ke ram ekstrusi. Proses ini akan mencegah ram dan billet saling menempel.

Pada tahap ini, billet yang dapat ditempa sudah berada dalam mesin ekstrusi. Di sini, ram hidrolik mampu menerapkan sekitar 15.000 ton tekanan. Tekanan mendorong billet lunak ke dalam wadah. Bahan aluminium kemudian mengembang untuk mengisi dinding wadah.

Karena bahan aluminium sekarang memenuhi dinding wadah, bahan itu akan ditekan ke cetakan ekstrusi. Pada titik ini, tekanan terus diterapkan pada material. Jadi, satu-satunya arahnya adalah melalui bukaan die. Itu muncul dari bukaan dadu dalam bentuk utuh.

Penarik menahan ekstrusi di tempatnya setelah muncul. Penarik melindunginya saat keluar dari pers. Saat paduan bergerak di sepanjang meja, profil menjadi dingin secara merata oleh kipas atau penangas air. Proses ini adalah “pemadaman.”

Segera setelah ekstrusi mencapai panjang meja penuh, geser menggunakan gergaji panas. Suhu sangat penting pada setiap langkah proses ekstrusi. Meskipun pendinginan ekstrusi setelah meninggalkan pers, itu belum sepenuhnya dingin.

Ketika proses geser selesai, ekstrusi dipindahkan ke dataran pendingin dari tabel runout. Profil tetap di sana sampai mencapai suhu kamar. Setelah mencapai suhu ruangan, peregangan dilakukan.

Anda akan melihat beberapa tikungan dalam bentuk pada tahap ini, dan Anda perlu memperbaikinya. Untuk melakukan koreksi ini, Anda membutuhkan tandu. Pegang setiap profil secara mekanis di kedua ujungnya dan tarik sampai benar-benar lurus. Proses ini membawa mereka ke dalam spesifikasi.

Sekarang setelah ekstrusi lurus dan mengeras, Anda dapat memindahkannya ke meja gergaji. Pada titik ini, Anda dapat memotongnya menjadi panjang tertentu, terutama antara 8-21 ft. Setelah proses penggergajian selesai, Anda dapat memindahkannya ke oven untuk menua dengan suhu yang benar (T5 atau T6).

Setelah proses ekstrusi selesai, Anda dapat memperlakukan profil dengan panas untuk meningkatkan propertinya. Hal berikutnya setelah perlakuan panas adalah membuat mereka jika ada kebutuhan untuk memperbaiki dimensi mereka. Menambahkan permukaan akhir juga akan membantu meningkatkan penampilan dan sifat ketahanan korosinya.

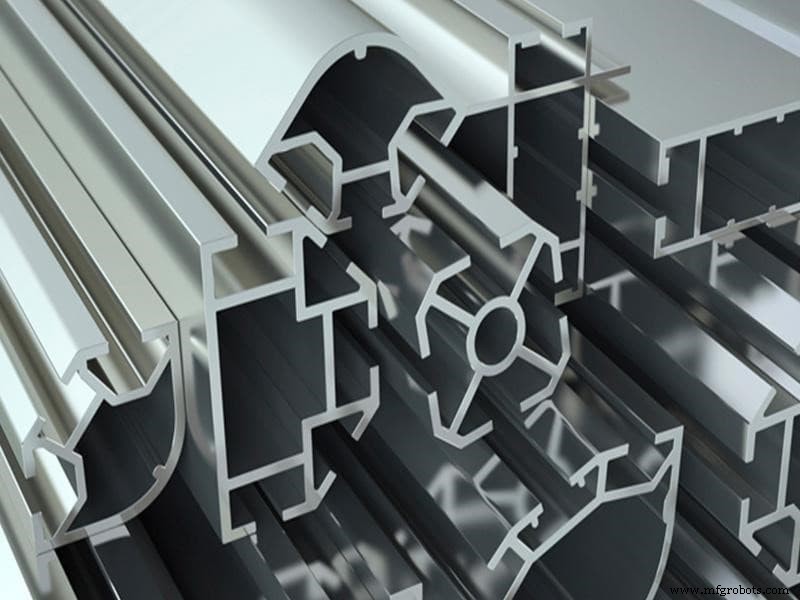

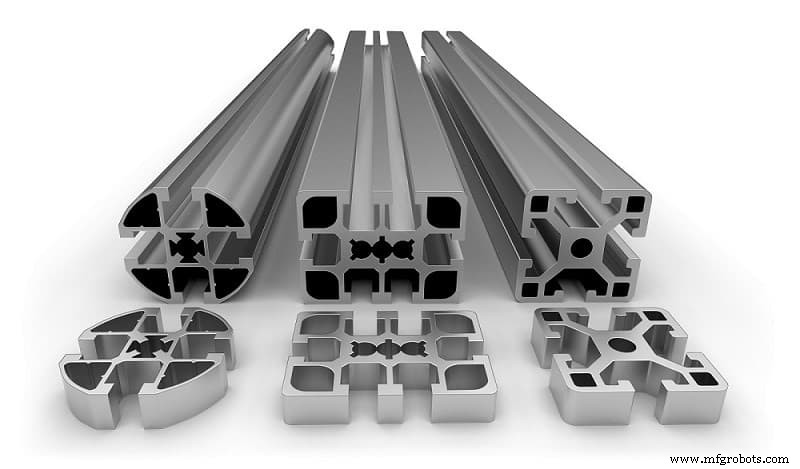

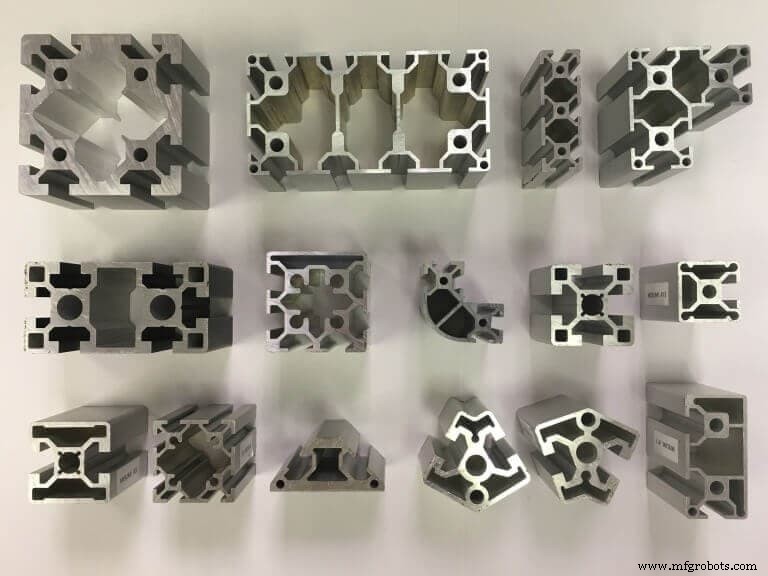

Ada empat jenis utama bentuk yang diekstrusi, yaitu:

1. Padat. Bentuk-bentuk ini tidak memiliki bukaan atau rongga tertutup (yaitu balok, sudut, atau batang).

2. Berongga. Mereka memiliki satu atau lebih bukaan atau rongga (yaitu, tabung persegi panjang atau persegi).

3. Setengah Berongga. Mereka memiliki rongga yang sebagian tertutup (yaitu, saluran "C" yang memiliki celah sempit).

4. Bentuk Ekstrusi Aluminium Kustom. Bentuk seperti ini sering memiliki banyak ekstrusi. Mereka juga bisa menjadi bentuk yang saling terkait dengan berbagai profil warna. Bentuk-bentuk ini seringkali sesuai dengan spesifikasi desainer.

Apakah Anda ingin membuat suku cadang ekstrusi khusus dengan bentuk khusus? Biarkan RapidDirect menangani proses pengadaan untuk Anda. Proses ekstrusi aluminium kami yang tersedia adalah yang terbaik yang akan Anda temukan. Kami menggabungkan mesin canggih dengan tim teknik profesional untuk memberikan layanan manufaktur khusus terbaik.

Kami juga dapat menyediakan beberapa pilihan finishing permukaan untuk produk akhir Anda. Terlepas dari pilihan Anda, Anda dapat yakin bahwa kami akan mengirimkannya. Kami juga memastikan pengujian konstan pada setiap tahap manufaktur untuk memastikan Anda hanya mendapatkan yang terbaik. Unggah file desain Anda hari ini, dan dapatkan penawaran instan.

Sementara ekstrusi aluminium adalah proses manufaktur yang efektif, beberapa faktor mempengaruhi hasil akhir yang Anda dapatkan dari proses tersebut. Sebaiknya perhatikan faktor-faktor ini untuk memastikan keberhasilan proyek Anda.

Bentuknya akan menentukan seberapa mudah dan mahalnya untuk mengekstrusi suatu bagian. Ekstrusi dapat menghasilkan berbagai bentuk, tetapi ada beberapa keterbatasan. Misalnya, bentuk padat sederhana akan jauh lebih mudah dan lebih cepat untuk diekstrusi daripada yang semi-berongga. Mereka juga akan lebih murah—umumnya, semakin kompleks bentuknya, semakin menantang dan mahal untuk diekstrusi.

Sebagai aturan umum, kecepatan ekstrusi berkorelasi langsung dengan tekanan dan suhu logam di dalam wadah. Dengan demikian, kecepatan, tekanan, dan suhu harus dikaitkan dengan benar untuk mempertahankan proses yang stabil dan menghasilkan segmen ekstrusi yang konstan.

Suhu billet terbaik adalah yang menawarkan toleransi dan kondisi permukaan yang dapat diterima. Pada saat yang sama, ini memastikan waktu siklus sesingkat mungkin. Ekstrusi billet selalu ideal pada suhu serendah mungkin yang diizinkan oleh proses.

Temperatur yang terlalu tinggi akan membuat aliran logam lebih cair. Ini akan menyebabkan logam menolak memasuki area terbatas. Akibatnya, dimensi bentuk mungkin jatuh di bawah toleransi yang diinginkan. Demikian juga, suhu yang berlebihan dapat merobek logam pada sudut yang tajam dan tepi yang tipis.

Rasio ekstrusi bentuk apa pun merupakan indikator yang baik tentang seberapa banyak kerja mekanis yang akan terjadi selama ekstrusinya. Ketika rasio ekstrusi bagian rendah, kerja mekanis pada bagian bentuk yang melibatkan sebagian besar massa logam akan menjadi minimal. Di sisi lain, akan ada kebutuhan untuk tekanan yang lebih besar ketika ada rasio ekstrusi yang tinggi. Tekanan akan memaksa logam melalui lubang yang lebih kecil, dan akan membutuhkan kerja mekanis yang ekstrem.

Pemikiran tentang operasi press yang menguntungkan membuat bobot per kaki relevan dalam ekstrusi aluminium. Seperti yang Anda harapkan, mengekstrusi bagian yang lebih ringan biasanya membutuhkan tekanan yang lebih kecil. Namun, ada beberapa faktor lain yang dapat menuntut mesin press dengan kapasitas yang lebih besar. Bentuk berongga yang lebih besar dan berdinding tipis adalah contohnya.

Meskipun bobotnya rendah per kaki, tonase tekan yang diperlukan untuk mengeluarkannya mungkin lebih banyak. Faktor tersebut memiliki efek yang sama dengan rasio ekstrusi. Faktor yang lebih besar membuatnya lebih sulit untuk diekstrusi. Akibatnya, ini mempengaruhi produksi pers.

Rasio lidah juga penting dalam menentukan kinerja ekstrusi suatu komponen. Anda dapat menentukan rasio lidah ekstrusi dengan mengkuadratkan bukaan terkecil ke kekosongan. Kemudian, hitung seluruh luas bentuk, dan bagi kuadrat bukaan dengan luas ini. Semakin tinggi rasio lidah, semakin sulit untuk mengekstrusi bagian tersebut.

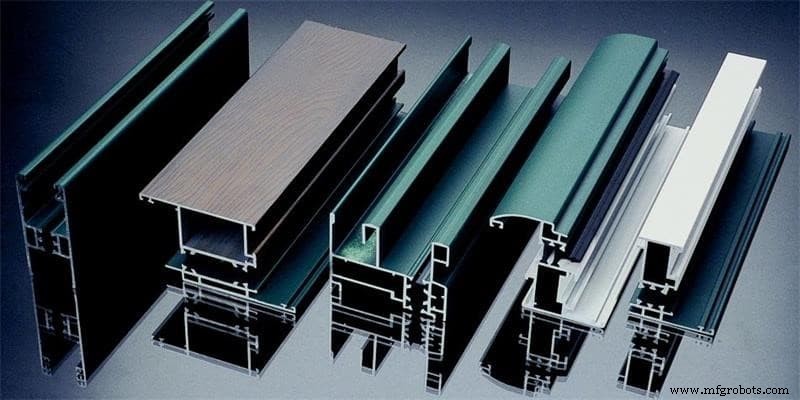

Karakteristik material membuat aluminium ekstrusi menjadi proses manufaktur yang efektif untuk beberapa industri. Rasio kekuatan terhadap berat material dan kekuatan tarik membuatnya ideal untuk mengekstrusi blok mesin, panel, rumah transmisi, rel atap, sasis kendaraan, dan bagian komponen lainnya.

Aluminium ekstrusi juga memproduksi suku cadang untuk radiator mobil, tabung kondensor, AC, reaktor nuklir, dan perangkat pendingin dalam elektronik. Tabung aluminium ekstrusi dapat menampung kabel dan kabel koaksial karena non-magnetik. Sifat korosi dan tahan karat dari bahan aluminium juga membuatnya berguna untuk aplikasi luar ruangan. Selain itu, ekstrusi aluminium sangat reflektif. Dengan demikian, mereka membantu melindungi produk dari cahaya, radiasi inframerah, dan gelombang radio.

Proses ekstrusi aluminium sangat penting untuk memproduksi suku cadang dengan profil penampang khusus. Prosesnya cukup menarik, dan Anda bisa mendapatkan berbagai bentuk produk yang bisa Anda heat treatment, fabrikasi, dan finishing sesuai spesifikasi. RapidDirect menawarkan layanan ekstrusi aluminium terbaik untuk hasil yang diinginkan. Hubungi kami hari ini, dan mari hidupkan proyek Anda. Anda juga dapat mengunggah file desain Anda di platform kutipan digital kami untuk penawaran instan dan proses pemesanan yang transparan.

Teknologi Industri

Perkakas, atau perkakas mesin, mengacu pada proses membangun berbagai jenis komponen dan mesin yang diperlukan untuk manufaktur. Perkakas dapat dibagi menjadi dua kategori besar — lunak dan keras. Perkakas lunak adalah pendekatan hemat biaya untuk perkakas yang ideal untuk produksi volume rendah.

Selama pembuatan, bahan harus melewati serangkaian proses pemotongan yang memodifikasinya hingga produk akhir diproduksi. Beberapa bagian mungkin memerlukan lubang pada material. Teknik khas untuk menempatkan lubang ini pada material adalah pemesinan membosankan. Padahal operasi lain, seperti penge

Pemesinan CNC adalah andalan di industri manufaktur karena fungsionalitas dan presisinya yang tinggi, di antara manfaat lainnya. Dalam fabrikasi produk, pabrikan dapat menggunakan satu atau beberapa operasi pemesinan, seperti operasi pembubutan CNC dan penggilingan CNC. Definisi putaran CNC melibat

Die casting adalah metode pengecoran di mana cairan paduan cair dituangkan ke dalam ruang tekanan, di mana rongga cetakan baja diisi dengan kecepatan tinggi, dan cairan paduan dipadatkan di bawah tekanan untuk membentuk pengecoran. Fitur utama die casting yang membedakannya dari metode casting lainn