Berbagai Jenis Pemeliharaan di Manufaktur

Pabrikan memahami bahwa pemeliharaan adalah aktivitas membuat-atau-break, terutama di vertikal mahal, bergerak cepat, dan persaingan tinggi. Strategi pemeliharaan di masa lalu tidak dapat memotongnya di dunia yang bergerak cepat saat ini, dan produsen yang masih menggunakan praktik ini dengan cepat jatuh dari peta. Pemeliharaan modern menggunakan teknologi termasuk perangkat IoT untuk pengumpulan data dan pembelajaran mesin untuk pemrosesan data guna mencapai prediksi yang lebih baik dan wawasan yang dapat ditindaklanjuti. Gabungan waktu henti yang tidak direncanakan dapat dikurangi hingga tingkat yang dapat dihilangkan secara praktis, belum lagi manfaat lain seperti peningkatan moral karyawan, pengurangan biaya peluang, peningkatan tayangan klien, dan pengurangan pemborosan.

Meskipun kedengarannya bagus, ada pertanyaan yang diajukan:Bagaimana Anda membawa perusahaan manufaktur Anda dari keadaan pemeliharaan reaktif ke pemeliharaan prediktif dan preskriptif? Bagaimana Anda menuai manfaat dari strategi pemeliharaan modern sambil menghindari jebakan di sepanjang jalan?

Untuk memahami jawaban atas pertanyaan-pertanyaan itu, pertama-tama seseorang harus memahami metode pemeliharaan yang sedang dimainkan dan apa yang berubah dari satu tahap ke tahap berikutnya. Dalam artikel ini, kami akan membahas berbagai teknik perawatan industri.

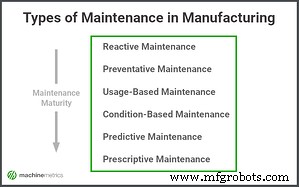

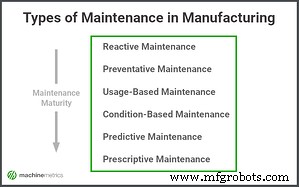

Jenis Pemeliharaan di Manufaktur

Kami membahas masing-masing strategi pemeliharaan di bawah ini dalam konteks manufaktur. Pilih salah satu untuk melompat ke bagian yang sesuai:

- Pemeliharaan Reaktif:Saat rusak, Anda memperbaikinya.

- Pemeliharaan Pencegahan:Anda menjadwalkan penggantian sebelumnya sebelum suku cadang rusak, biasanya secara berkala.

- Pemeliharaan Berbasis Penggunaan:Anda mengganti suku cadang saat mesin telah digunakan dalam jumlah tertentu sebelum rusak.

- Pemeliharaan Berbasis Kondisi:Anda mengganti suku cadang jika tampaknya sudah terlalu aus untuk terus berfungsi sebagaimana mestinya.

- Pemeliharaan Prediktif:Anda menggunakan data historis untuk membuat prediksi tentang kapan suatu suku cadang akan rusak dan mengganti suku cadang berdasarkan prediksi ini, sebelum rusak. Ini biasanya, tetapi tidak selalu, menggunakan kecerdasan buatan dan pembelajaran mesin.

- Pemeliharaan Preskriptif:Metode analisis data lanjutan digunakan untuk melakukan lebih dari sekadar memprediksi titik kegagalan, tetapi memberikan hasil hipotetis untuk memilih tindakan terbaik yang dapat diambil sebelum kegagalan, bahaya keselamatan, dan masalah kualitas muncul serta waktu pelaksanaan.

Pemeliharaan Reaktif

Pemeliharaan reaktif adalah titik awal bagi sebagian besar produsen. Ini adalah metode pemeliharaan tradisional yang telah ada di manufaktur selama manufaktur masih ada.

Apa itu Pemeliharaan Reaktif?

Seperti namanya, jenis perawatan ini berarti Anda bereaksi terhadap apa pun yang terjadi. Anda mungkin atau mungkin tidak siap atau mengharapkannya. Sebagian memecah dan menyumbat seluruh lini produksi, seringkali secara harfiah dan metaforis. Waktu henti yang tidak terjadwal terjadi kemudian. Pekerja kehilangan gaji. Perusahaan kehilangan pendapatan. Dan semua orang hanya perlu menunggu sampai Ralph The Maintenance Guy masuk untuk mengganti bagian yang mengganggu (yang mungkin atau mungkin tidak Anda miliki.)

Ini bisa berarti waktu henti berhari-hari, tenggat waktu yang terlewat, dan anggaran yang sangat besar, terutama jika alat, mesin, atau suku cadang yang rusak mahal atau sulit ditemukan. Karyawan dibayar untuk menjangkau klien dengan pesan "Ada penundaan ..." yang ditakuti. Dan biaya serta risiko mengalir ke seluruh rantai pasokan. Ini adalah lingkaran setan yang mahal.

Pemeliharaan Berbasis Kalender (Pemeliharaan Pencegahan)

Setelah produsen melihat bahwa pemeliharaan reaktif tidak berfungsi, langkah logis berikutnya adalah pemeliharaan berbasis kalender, juga dikenal sebagai pemeliharaan berbasis waktu (TBM) atau pemeliharaan preventif.

Apa itu Pemeliharaan Berbasis Kalender?

Ini adalah bentuk perawatan terencana yang dijadwalkan sebelumnya untuk mengganti suku cadang sebelum rusak. Ini dilakukan pada interval yang ditentukan seperti setiap 30, 60, atau 90 hari. Dengan cara ini, produsen dapat mengharapkan sejumlah waktu henti atau menjadwalkan pemeliharaan selama jam istirahat. Ini membantu memastikan bahwa peralatan akan siap dan berjalan selama semua periode produksi yang direncanakan kecuali keadaan darurat atau keadaan yang tidak terduga. Pemeliharaan berbasis kalender menggunakan konsep “Mean Time Between Failure” (MTBF) untuk menentukan interval terbaik penggantian suku cadang berdasarkan saat suku cadang mengalami kegagalan di masa lalu. Ini berfungsi paling baik untuk suku cadang yang sering digunakan dan keausan yang dapat diprediksi.

Pemeliharaan preventif dapat bekerja dengan baik untuk mesin yang digunakan secara teratur, yang memiliki suku cadang terjangkau yang dapat dengan mudah diganti, memiliki tingkat keausan yang dapat diprediksi. Ini sederhana, dapat diprediksi, dan efektif dalam kasus ini. Pemeliharaan preventif dapat bermanfaat bila dipasangkan dengan strategi pemeliharaan lain seperti pemeliharaan prediktif atau preskriptif.

Pemeliharaan Berbasis Penggunaan

Bagaimana dengan semua contoh yang tidak mudah tercakup oleh pemeliharaan preventif atau yang metodenya akan terlalu berlebihan dan mahal? Produsen kemudian beralih ke pemeliharaan berbasis penggunaan untuk memperhitungkan penggunaan alat berat yang bervariasi, membuat jadwal yang lebih masuk akal, dan mengurangi biaya dalam jangka panjang.

Apa itu Pemeliharaan Berbasis Penggunaan?

Sama seperti pemeliharaan berbasis kalender menggunakan interval waktu yang ditetapkan untuk mengganti suku cadang, pemeliharaan berbasis penggunaan menggunakan interval penggunaan, misalnya:

- Ganti loofah Anda setiap 30 hari (pemeliharaan berbasis kalender)

- Ganti oli mobil Anda setiap 5.000 mil. (pemeliharaan berbasis penggunaan)

Dalam skenario terakhir, tidak masalah jika Anda membutuhkan satu bulan atau satu tahun untuk mencapai lima ribu mil, oli hanya perlu diganti setelah digunakan secara maksimal dan penggunaan lebih lanjut dapat menyebabkan degradasi bagian lain dari mobil.

Untuk melanjutkan metafora, bagi seseorang yang membutuhkan waktu satu tahun untuk berkendara 5.000 mil, penggantian oli bulanan akan menjadi konyol. Mereka akan mendapatkan penggantian oli kira-kira setiap 416 mil jika mereka berkendara dengan jumlah yang sama setiap bulan. Itu berarti biaya penggantian oli mereka 1200% lebih tinggi dari yang seharusnya, ditambah waktu dan risiko yang terlibat pada sebelas penggantian yang tidak dibutuhkan. Pada sistem pemeliharaan berbasis penggunaan, mereka memiliki risiko downtime yang sama jika tidak lebih rendah dan menghemat banyak uang selama periode dua belas bulan. Hal yang sama berlaku untuk mesin manufaktur. Untuk mesin yang tidak digunakan secara konsisten, pemeliharaan berbasis penggunaan dapat mencegah pemeliharaan peralatan yang berlebihan dan menghemat banyak waktu dan uang.

Pemeliharaan berbasis penggunaan adalah langkah ke arah yang benar karena memperhitungkan penggunaan aktual selama interval waktu yang dapat berubah-ubah dalam beberapa kasus. Ini mengurangi kemungkinan perawatan yang berlebihan dan mengurangi pemborosan. Namun, dapat diambil lebih jauh untuk efek yang lebih besar dengan pemeliharaan prediktif dan preskriptif.

Pemeliharaan Berbasis Kondisi

Pemeliharaan Berbasis Kondisi mengambil beberapa tebakan dari memprediksi jadwal pemeliharaan menggunakan metode pemeliharaan berbasis kalender dan kondisi yang disebutkan sebelumnya.

Apa itu Pemeliharaan Berbasis Kondisi?

Bentuk pemeliharaan ini mirip dengan pemeliharaan berbasis penggunaan, tetapi dengan pemantauan yang lebih sering dan volume serta kedalaman data yang lebih besar. Apakah alat menunjukkan tanda-tanda keausan? Apakah kinerja menurun atau menunjukkan tanda-tanda kegagalan yang akan datang? Pemeliharaan hanya terjadi ketika kualitas barang turun di bawah ambang batas tertentu yang telah ditentukan. Pengukuran dapat terjadi terus menerus menggunakan sensor yang terhubung ke alat atau mesin, atau mungkin berasal dari metode pengumpulan data analog yang lebih jarang seperti inspeksi visual.

Pro &Kontra Pemeliharaan Berbasis Kondisi

Pemeliharaan berbasis kondisi adalah peningkatan dari pemeliharaan berbasis penggunaan, berbasis kalender, dan reaktif dalam hal biaya suku cadang. Karena pemeliharaan berbasis kondisi hanya mengganti suku cadang ketika suku cadang diperkirakan akan segera rusak, produsen mendapatkan lebih banyak penggunaan untuk uang mereka tanpa kerusakan dan waktu henti yang berasal dari mendorong suku cadang ke titik kegagalan seperti yang terjadi pada strategi pemeliharaan reaktif.

Ada biaya tambahan yang terkait dengan pemantauan yang sering, baik yang dilakukan melalui sensor atau inspektur manusia. Namun, biaya ini umumnya diimbangi dengan penghematan dari pengurangan waktu henti serta umur suku cadang dan alat berat.

Jika sensor digunakan, biaya yang terkait dengan pemasangan dapat bertambah, terutama di lingkungan operasi yang tidak bersahabat di mana sensor dapat rusak secara teratur. Beberapa sensor mungkin mengharuskan produsen memodifikasi mesin mereka untuk menerapkannya, seringkali membatalkan garansi mereka. Selain itu, melatih karyawan untuk memeriksa, memasang, dan mengkalibrasi sensor dapat menjadi mahal.

Waktu antara tindakan perawatan tidak dapat diprediksi dengan menggunakan metode ini, karena suku cadang hanya diganti sesuai kebutuhan. Hal ini membuat lebih sulit untuk merencanakan waktu henti terjadwal jauh sebelumnya.

Pemeliharaan berbasis kondisi meningkatkan penggunaan suku cadang sekaligus melindungi mesin dari kegagalan kritis dan waktu henti yang tidak terjadwal, tetapi melatih pekerja dan menggunakan sensor aftermarket dapat menjadi mahal dan memakan waktu, terutama jika sensor harus sering diganti. Ketidakpastian jadwal juga dapat menyebabkan peningkatan biaya peluang. Sistem ini paling baik diterapkan pada mesin yang memerlukan penggantian suku cadang yang sering, yang mudah dipantau dan mudah diperbaiki. Untuk manfaat yang lebih luas bagi produsen, pemeliharaan prediktif dan preskriptif seringkali lebih efektif.

Pemeliharaan Prediktif

Pemeliharaan prediktif mengungguli opsi yang telah dibahas sebelumnya dengan memadukan banyak manfaat dari setiap kategori. Sistem ini membantu produsen memprediksi kapan pemeliharaan paling mungkin diperlukan, dan melakukannya dengan akurasi yang meningkat.

Apa itu Pemeliharaan Prediktif?

Pemeliharaan prediktif menggunakan teknologi seperti kecerdasan buatan, pembelajaran mesin, dan perangkat IoT untuk memprediksi kapan kegagalan akan terjadi sehingga produsen dapat merencanakannya terlebih dahulu dan mengganti suku cadang sebelum konsekuensi muncul. Tujuan pemeliharaan prediktif adalah mencapai zona frekuensi pemeliharaan Goldilocks—tidak terlalu sering dan tidak terlalu jarang. Ini menghindari jebakan dalam perawatan yang berlebihan seperti suku cadang dan biaya tenaga kerja yang berlebihan, pemborosan, dan peningkatan risiko kesalahan manusia. Ini juga mencegah masalah yang terkait dengan pemeliharaan yang kurang seperti kegagalan kritis, waktu henti yang tidak direncanakan, dan kerusakan pada mesin atau karyawan.

Untuk melakukan ini, data dikumpulkan dari mesin pabrik yang dilengkapi dengan sensor IoT yang kemudian dianalisis berdasarkan data saat ini dan historis, sering kali menggunakan pembelajaran mesin, untuk menemukan tren dan memprediksi kegagalan.

Solusi Pemeliharaan Prediktif MachineMetrics

Belajarlah lagi

Pro dan Kontra Pemeliharaan Prediktif

Produsen perlu menyimpan lebih sedikit suku cadang saat mereka mengetahui periode kegagalan yang paling mungkin untuk peralatan tertentu. Pengguna teknik pemeliharaan prediktif mendapatkan yang terbaik dari kedua dunia dengan mengurangi waktu henti sekaligus mengoptimalkan penggunaan sumber daya.

Sama halnya dengan pemeliharaan berbasis kondisi, beberapa sensor IoT yang digunakan untuk tujuan ini tidak dapat bertahan di lingkungan manufaktur yang tidak bersahabat seperti yang memiliki pecahan logam, pelumas, bahan korosif, dan sejenisnya. Penggantian dan kalibrasi ulang sensor dapat menjadi mahal, terutama jika sensor tersebut membatalkan garansi mesin pabrik. Selain itu, mempekerjakan profesional data untuk memantau dan menganalisis data sensor guna menciptakan wawasan yang dapat ditindaklanjuti dapat dikenakan biaya yang mahal.

MachineMetrics menyelesaikan semua masalah ini dan banyak lagi. Perangkat pemantau data kami menjaga garansi alat berat Anda tetap utuh dan, karena tidak memerlukan kalibrasi yang sensitif, perangkat tersebut dapat bertahan bahkan terhadap tuntutan lingkungan manufaktur yang paling intens sekalipun. Perangkat kami menarik data dari komputer mesin Anda dan mengirimkannya, tentu saja, dienkripsi, ke cloud. Tidak memiliki ilmuwan data internal? Tidak masalah, kami dapat menanganinya untuk Anda. Platform IoT industri kami fleksibel dan intuitif, sehingga Anda dapat segera melihat hasil dari upaya transformasi digital Anda—hanya lima hari menuju ROI.

Pemeliharaan Preskriptif (RxM)

Pemeliharaan preskriptif (RxM) mengambil pemeliharaan prediktif satu langkah lebih jauh untuk memberikan solusi paling berharga untuk masalah pemeliharaan yang akan datang. Pemeliharaan preskriptif memberdayakan produsen untuk menyelesaikan kebutuhan pemeliharaan mereka sendiri tanpa memerlukan banyak ahli.

Apa itu Pemeliharaan Preskriptif?

Pemeliharaan preskriptif menggunakan teknologi yang sama dengan pemeliharaan prediktif—IoT industri dan pembelajaran mesin—tetapi juga menawarkan simulasi skenario untuk memandu tindakan. Jika pemeliharaan prediktif memberi tahu Anda bahwa alat Anda akan gagal dalam waktu 30 menit karena pola getarannya saat ini dan data masa lalu yang mengatakan bahwa pola tersebut mendahului kegagalan, maka pemeliharaan preskriptif akan memberi tahu Anda bahwa jika Anda mengurangi beban pada alat itu sebesar 30% sekarang, Anda dapat memperpanjang umur alat hingga tiga jam. Pemeliharaan preskriptif memberi tahu Anda apa yang harus dilakukan selanjutnya untuk mendapatkan nilai maksimal dari apa yang Anda miliki—waktu dan alat sama.

Keadaan Kedewasaan:Pemeliharaan Preskriptif

Strategi pemeliharaan yang matang menggunakan pendekatan multivariat dan dapat menggabungkan kemampuan pemeliharaan prediktif dan preskriptif. Hal ini memungkinkan produsen untuk memprediksi, dengan akurasi paling mutlak yang layak saat ini, kapan harus mengharapkan kegagalan suku cadang pada skala jangka pendek, menengah, dan panjang. Ini juga membantu dalam mengoptimalkan proses untuk memaksimalkan masa pakai alat dan suku cadang sambil menghindari waktu henti yang tidak direncanakan dengan presisi tinggi. Solusi pemeliharaan preskriptif dapat membantu memandu teknisi menuju perbaikan yang tepat dengan meningkatkan kecerdasan situasional dan basis pengetahuan mereka dengan penggunaan kecerdasan buatan.

Sementara beberapa implementasi pemeliharaan preskriptif dan prediktif bisa rapuh dan mahal, MachineMetrics menawarkan platform IoT industri yang dapat bertahan dalam beragam lingkungan manufaktur, mengumpulkan data pada 10.000 poin per detik, dan mengirimkan informasi ini ke profesional data yang siap pakai, siap dan menunggu untuk mengoptimalkan lantai pabrik Anda. Pakar dalam transformasi digital tingkat lanjut, kami telah menggunakan pengalaman kami untuk menyederhanakan proses kami sedemikian rupa sehingga Anda dapat menginstal perangkat IoT kami di mesin Anda—tanpa membatalkan garansi Anda—tanpa kami pernah menginjakkan kaki di pabrik Anda dengan Do-It-Yourself kami rencana. (Tapi kami juga senang membantu jika Anda mau.)

Kemudian, Anda sedang menuju sistem super yang sepenuhnya matang, mudah dipahami, meningkatkan moral, dan meroketkan pendapatan untuk semua kebutuhan pemeliharaan dan manufaktur Anda. Hubungi kami untuk melihat apa yang dapat kami lakukan untuk Anda hari ini.