Elemen Desain PCB yang Mempengaruhi Manufaktur SMT

Perkembangan teknologi ilmiah modern menyebabkan semakin banyaknya miniatur komponen elektronika dan penerapan teknologi dan perangkat SMT secara masif dalam produk elektronik. Perangkat manufaktur SMT memiliki atribut otomatis penuh, presisi tinggi, dan kecepatan tinggi. Karena tingkat otomatisasi meningkat, persyaratan yang lebih tinggi dibawa ke desain PCB. Desain PCB harus memenuhi persyaratan perangkat SMT, jika tidak, efisiensi dan kualitas manufaktur akan terpengaruh atau bahkan SMT otomatis komputer mungkin gagal diselesaikan. Misalnya, mesin mungkin akan sering mogok ketika MARK tidak sepenuhnya terpenuhi; desain yang tidak masuk akal dalam hal bentuk PCB, tepi penjepit dan panel akan mempengaruhi efisiensi manufaktur dan cacat pad atau bahkan manufaktur mesin tidak dapat diselesaikan.

SMT dan Atributnya

SMT, kependekan dari surface mount technology, adalah jenis teknologi manufaktur elektronik canggih yang menyolder dan memasang komponen pada tempat PCB yang ditentukan. Dibandingkan dengan THT tradisional (teknologi melalui lubang), fitur yang paling signifikan dari SMT adalah peningkatan derajat manufaktur otomatis yang cocok untuk manufaktur otomatis besar-besaran.

Pengenalan Lini Produksi SMT

Lini produksi SMT terintegrasi dasar harus berisi loader, printer, chip mounter, reflow oven, dan unloader. PCB dimulai dari loader, ditransmisikan di sepanjang jalur dan peralatan yang lewat dengan produksi selesai. Kemudian PCB akan menerima penyolderan suhu tinggi melalui oven reflow dan ditransmisikan ke unloader dengan pembuatan pencetakan, pemasangan, dan penyolderan selesai. Proses ini dapat ditampilkan pada Gambar 1 di bawah ini.

Elemen Desain PCB Mempengaruhi Manufaktur SMT

Desain PCB adalah mata rantai utama yang terkandung dalam teknologi SMT, elemen penting yang menentukan kualitas manufaktur SMT. Artikel ini akan menganalisis elemen desain PCB yang mempengaruhi kualitasnya dari perspektif manufaktur peralatan SMT. Persyaratan desain PCB dari perangkat manufaktur SMT terutama meliputi:pola PCB, ukuran, lubang lokasi, tepi penjepit, MARK, cara panel, dll.

• Pola PCB

Di jalur produksi SMT otomatis, produksi PCB dimulai dari pemuat dan menyelesaikan produksi setelah pencetakan, pemasangan chip, penyolderan. Akhirnya, itu akan dihasilkan dari unloader sebagai papan jadi. Dalam proses ini, PCB ditransmisikan pada jalur perangkat, yang mengharuskan pola PCB harus sesuai dengan jalur transmisi antar perangkat.

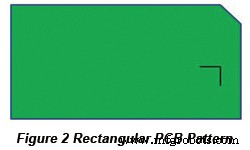

Gambar 2 menunjukkan PCB persegi panjang standar yang tepi penjepitan jalurnya datar seperti garis sehingga PCB jenis ini cocok untuk transmisi jalur. Terkadang sudut siku-siku dirancang menjadi talang.

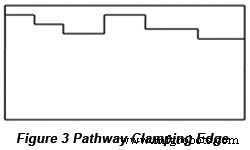

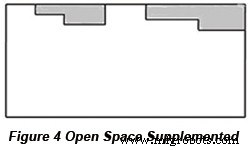

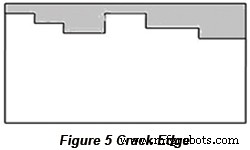

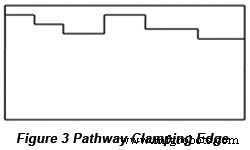

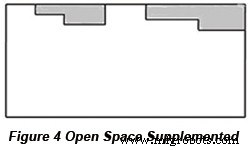

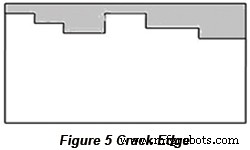

Untuk desain PCB pada Gambar 3, tepi penjepitan jalurnya bukan garis lurus sehingga lokasi PCB dan transmisi di perangkat akan terpengaruh. Ruang terbuka pada Gambar 3 dapat ditambah untuk membuat tepi penjepitnya menjadi garis lurus seperti pada Gambar 4. Cara lain adalah dengan menambahkan tepi retakan pada PCB, yang ditunjukkan pada Gambar 5.

• Ukuran PCB

Ukuran desain PCB harus sesuai dengan persyaratan ukuran maksimum dan minimum printer dan pemasangan chip. Hingga saat ini, ukuran sebagian besar perangkat berkisar dari 50mmx50mm hingga 330mmx250mm (atau 410mmx360mm).

Jika ketebalan PCB terlalu tipis, ukuran desainnya tidak boleh terlalu besar. Jika tidak, deformasi PCB akan disebabkan oleh suhu reflow. Rasio panjang-lebar yang ideal adalah 3:2 atau 4:3.

Jika ukuran PCB kurang dari persyaratan ukuran minimum peralatan, panelisasi harus dilakukan. Jumlah panel ditentukan berdasarkan ukuran dan ketebalan PCB.

• Lubang lokasi PCB

Metode lokasi SMT dibagi menjadi dua jenis:lokasi lubang bersama dengan lokasi tepi dan lokasi tepi. Namun, metode lokasi yang diterapkan di perusahaan kami adalah Fidusia Mark.

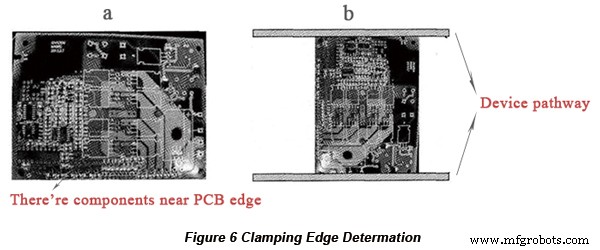

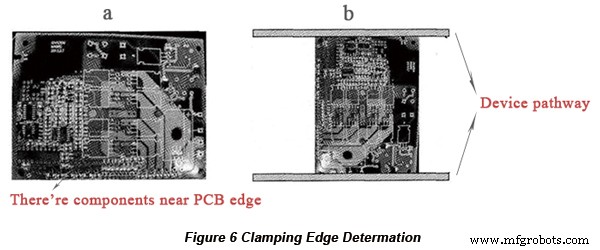

• Tepi penjepit PCB

Karena PCB ditransmisikan pada jalur perangkat, komponen tidak boleh ditempatkan di sepanjang arah tepi penjepit, atau komponen akan ditekan oleh perangkat, yang memengaruhi pemasangan chip. Ambil PCB pada Gambar 6(a) misalnya, beberapa komponen ditempatkan di dekat tepi bawah PCB, sehingga tepi atas dan bawah tidak boleh dianggap sebagai tepi penjepit. Namun, tidak ada komponen di dekat kedua tepi samping, sehingga dua tepi pendek dapat digunakan sebagai tepi penjepit, yang ditunjukkan pada Gambar 6(b).

• Tandai

Tanda PCB adalah titik identifikasi untuk semua identifikasi dan lokasi perangkat otomatis penuh yang digunakan untuk memodifikasi kesalahan pembuatan PCB.

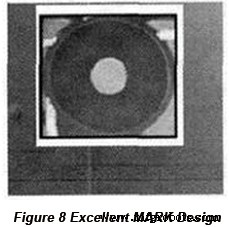

sebuah. Bentuk:lingkaran padat, persegi, segitiga, belah ketupat, salib, lingkaran berongga, oval dll. Lingkaran padat adalah pilihan pertama.

b. Ukuran:ukuran harus berkisar dari 0,5 mm hingga 3 mm. Lingkaran padat dengan diameter 1mm adalah pilihan pertama.

c. Permukaan:permukaannya sama dengan bidang solder pad PCB dengan bidang solder yang rata, tidak terlalu tebal atau terlalu tipis dan efek reflektor yang sangat baik.

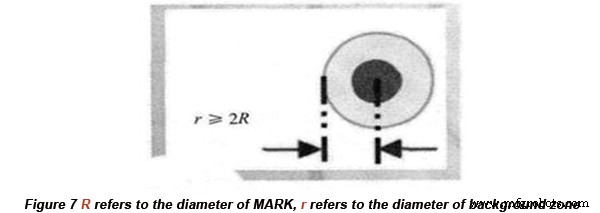

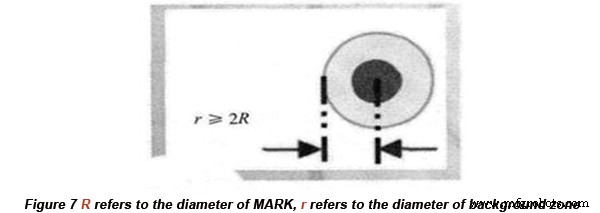

Zona latar belakang harus diatur di sekitar Mark dan bantalan lainnya, silkscreen dan topeng solder tidak dapat ditampung di zona latar belakang, yang ditunjukkan pada Gambar 7.

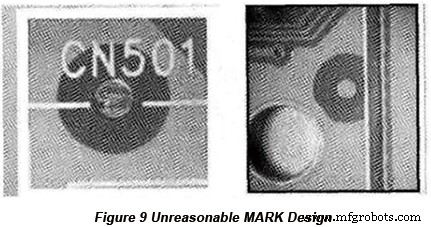

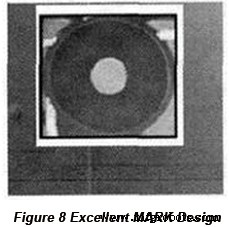

Gambar 8 menampilkan metode desain MARK yang sangat baik sedangkan Gambar 9 menampilkan beberapa desain MARK yang tidak masuk akal.

Karakter silkscreen dan garis silkscreen diatur di sekitar MARK pada Gambar 9, yang akan mempengaruhi identifikasi perangkat terhadap MARK dan akan menyebabkan seringnya alarm oleh identifikasi MARK dengan efisiensi manufaktur yang sangat terpengaruh.

• Metode panel

Untuk meningkatkan efisiensi manufaktur, beberapa PCB kecil dengan bentuk yang sama atau berbeda dapat digabungkan untuk membentuk panel. Untuk beberapa PCB dengan sisi ganda, sisi atas dan sisi bawah dapat dirancang menjadi satu panel, yang akan menghasilkan stensil sehingga biaya dapat dikurangi. Metode ini juga membantu mengurangi waktu shift untuk sisi atas dan bawah, meningkatkan efisiensi manufaktur dan penggunaan perangkat.

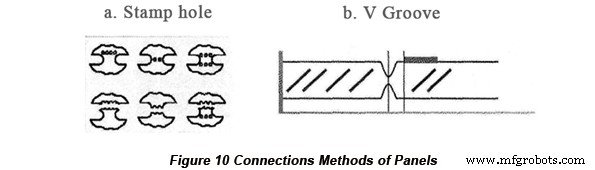

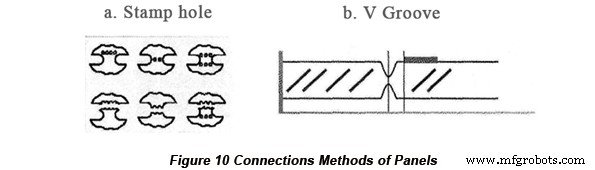

Metode sambungan panel termasuk lubang cap dan alur V, yang ditunjukkan pada Gambar 10.

Salah satu persyaratan metode sambungan V-groove adalah menjaga bagian papan yang tersisa (belum dipotong) sama dengan seperempat hingga sepertiga dari ketebalan papan. Jika terlalu banyak papan yang terpotong, alur yang dipotong kemungkinan akan rusak oleh suhu reflow yang tinggi, yang menyebabkan jatuhnya PCB yang akan dibakar di oven reflow.

Desain PCB adalah teknologi yang kompleks sehingga persyaratan perangkat dan tata letak komponen, desain pad, dan desain sirkuit harus dipertimbangkan. Desain PCB yang sangat baik adalah elemen penting yang memastikan kualitas produk. Artikel ini membawa beberapa masalah yang harus dipertimbangkan desain PCB dari perspektif manufaktur SMT. Selama perhatian yang cukup diberikan pada masalah ini, pembuatan perangkat SMT otomatis penuh dapat dilakukan.

PCBCart Menawarkan Layanan Produksi PCB Satu Atap:Prototipe Cepat, Fabrikasi PCB, Sumber Komponen, dan Perakitan Sirkuit Semua dalam Satu Atap.

Apakah proyek Anda berada pada tahap prototipe atau tahap produksi, PCBCart telah mendapatkan solusi PCB untuk Anda. Bisnis kami mencakup prototipe PCB berbiaya rendah, fabrikasi papan sirkuit khusus, layanan perakitan Thru-hole dan SMT. Saat mengizinkan kami menangani proyek PCB Anda, Anda dapat mengandalkan kami pada papan sirkuit berkualitas tinggi yang dikerjakan dengan cara yang lebih masuk akal. Jangan ragu untuk meminta penawaran fabrikasi dan perakitan PCB kustom Anda di sini:

Sumber Daya Bermanfaat

• Persyaratan Desain PCB SMT Bagian Satu:Desain Bantalan Ikatan Beberapa Komponen Biasa

• Persyaratan Desain PCB SMT Bagian Dua:Pengaturan Sambungan Pad-Trace, Lubang-Lubang, Titik Uji, Solder Mask dan Silkscreen

• Persyaratan Desain PCB SMT Bagian Tiga:Desain Tata Letak Komponen

• Persyaratan Desain PCB SMT Bagian Empat:Tandai

• Layanan Pembuatan PCB Fitur Lengkap dari PCBCart - Beberapa Nilai Tambah pilihan

• Layanan Perakitan PCB Tingkat Lanjut dari PCBCart - Mulai dari 1 buah