7 umum injeksi molding cacat dan cara untuk hindari mereka

Injection moulding adalah metode produksi yang efisien ketika volume tinggi bagian identik diperlukan. Namun, itu juga membutuhkan keahlian teknis tingkat tinggi untuk dikuasai. Dengan begitu banyak variabel berbeda yang berperan, kesalahan kecil yang tampaknya kecil di fase awal pengembangan produk dapat menyebabkan masalah besar — dan bahkan membahayakan integritas produk — di masa mendatang.

Cacat dapat mengurangi kecepatan dan efisiensi biaya dari seluruh proses pengembangan produk, dan berpotensi memperpendek masa pakai produk jika dibiarkan. Masalah dan cacat cetakan injeksi dapat disebabkan oleh sejumlah alasan, termasuk desain yang buruk, kesalahan proses produksi, kegagalan kontrol kualitas, dan banyak lagi. Karena itu, penting untuk mengambil pendekatan proaktif untuk mitigasi risiko selama proses pengembangan produk untuk mengurangi kemungkinan cacat cetakan injeksi.

Berikut adalah beberapa cacat paling umum yang mungkin terjadi pada cetakan injeksi plastik — dan bagaimana tim produk dapat menghindarinya.

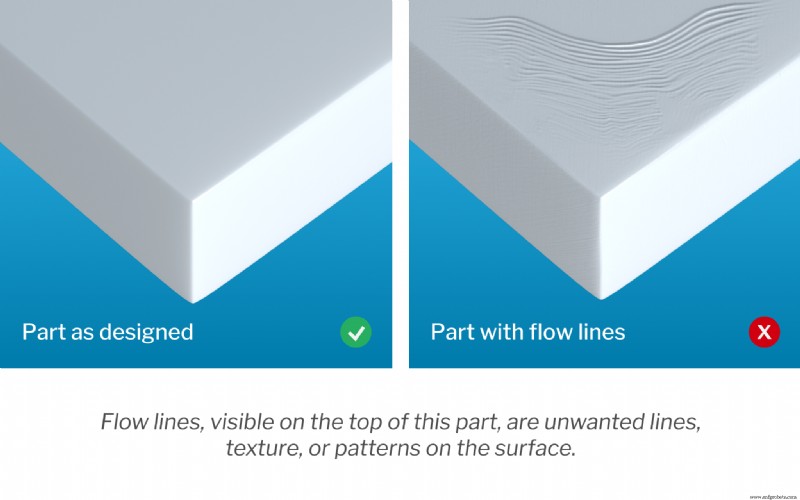

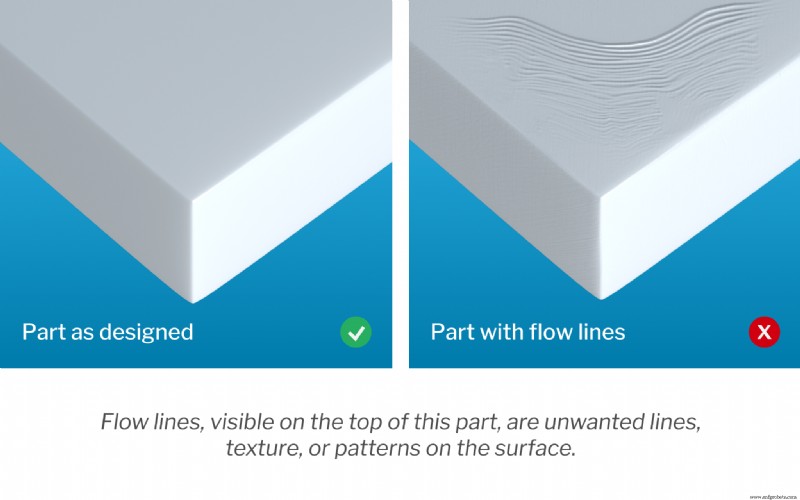

1. Garis aliran

Garis alir adalah garis tidak berwarna, guratan, dan pola lain yang muncul di permukaan suatu bagian. Ini disebabkan oleh tembakan plastik cair yang bergerak dengan kecepatan berbeda di seluruh cetakan injeksi, yang pada akhirnya menyebabkan resin mengeras pada kecepatan yang berbeda. Ini sering merupakan tanda bahwa kecepatan dan/atau tekanan injeksi terlalu rendah.

Garis aliran juga dapat muncul saat resin termoplastik bergerak melalui bagian cetakan dengan ketebalan dinding yang berbeda — itulah sebabnya menjaga ketebalan dinding yang konsisten atau memastikan bahwa chamfer dan fillet memiliki panjang yang sesuai sangat penting. Menempatkan gerbang di bagian berdinding tipis dari rongga pahat dapat lebih membantu mengurangi garis aliran.

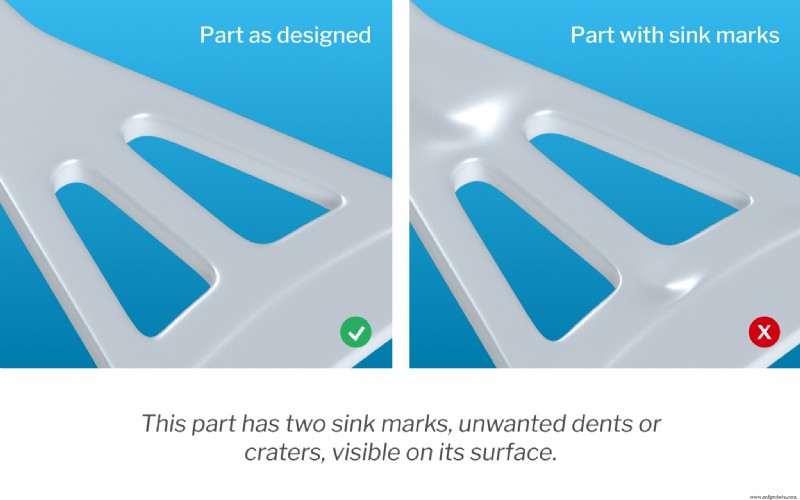

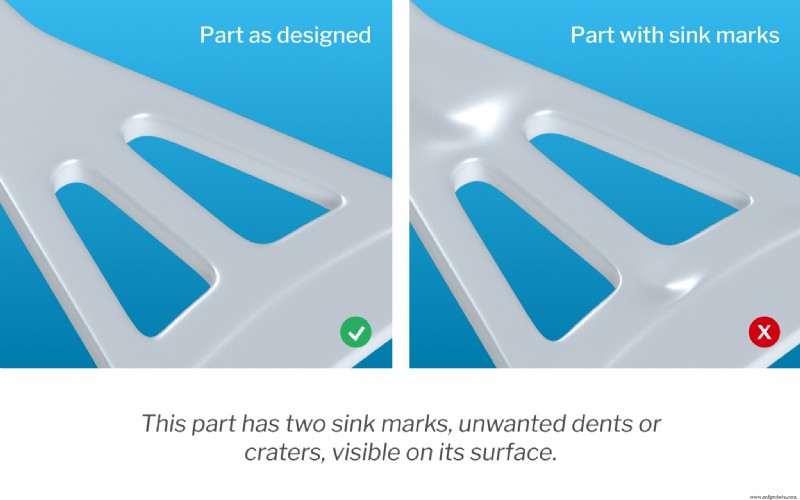

2. Tanda tenggelam

Tanda tenggelam muncul sebagai depresi, penyok, atau kawah di bagian tebal dari suatu bagian. Bagian yang lebih tebal membutuhkan waktu lebih lama untuk didinginkan, yang sering kali dapat menimbulkan efek samping yang tidak terduga dari bagian dalam yang menyusut dan berkontraksi dengan kecepatan yang jauh berbeda dari bagian luar.

Meskipun paling sering merupakan indikator bahwa plastik membutuhkan lebih banyak waktu di dalam cetakan untuk mendinginkan dan menyembuhkan dengan benar, bekas wastafel terkadang dapat diatasi dengan mengurangi ketebalan bagian dinding yang paling tebal, yang membantu memastikan pendinginan yang lebih merata dan menyeluruh. Tekanan yang tidak memadai di rongga cetakan atau suhu yang lebih tinggi dari yang diinginkan di pintu gerbang juga dapat berkontribusi pada perkembangan cacat.

Di sisi desain, risiko tanda wastafel dapat diminimalkan dengan memastikan ketebalan tulang rusuk cetakan injeksi dan ketebalan dinding yang tepat. Tindakan ini juga dapat membantu meningkatkan kekuatan keseluruhan bagian.

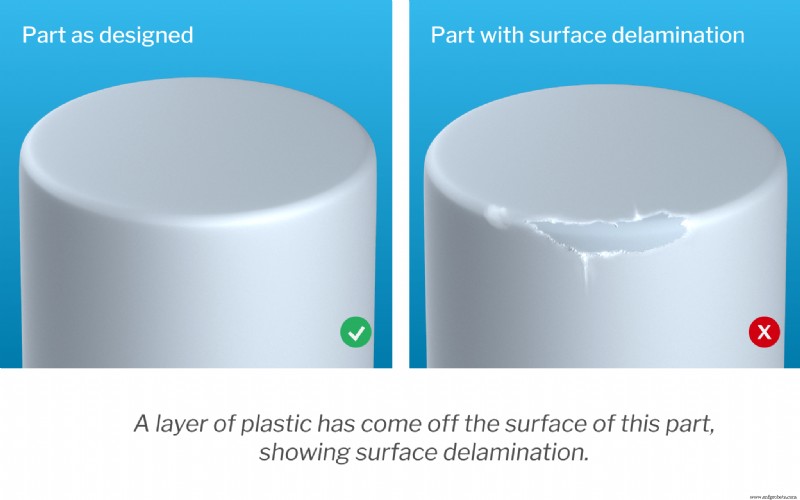

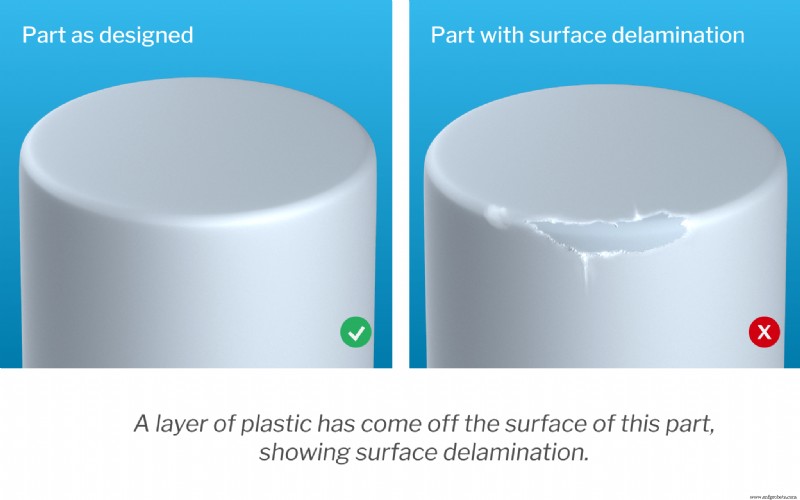

3. Delaminasi permukaan

Apa itu delaminasi? Delaminasi adalah suatu kondisi yang menyebabkan permukaan suatu bagian terpisah menjadi lapisan-lapisan tipis. Lapisan-lapisan ini, yang tampak seperti lapisan yang dapat terkelupas, disebabkan oleh adanya kontaminan dalam bahan yang tidak terikat dengan plastik, sehingga menciptakan sesar lokal. Ketergantungan yang berlebihan pada bahan pelepas cetakan juga dapat menyebabkan delaminasi.

Untuk mendorong perbaikan dan pencegahan delaminasi, tim harus meningkatkan suhu cetakan dan menyesuaikan mekanisme pengeluaran cetakan agar tidak terlalu bergantung pada bahan pelepas cetakan, karena bahan ini dapat meningkatkan risiko delaminasi. Mengeringkan plastik dengan benar sebelum dicetak juga dapat membantu.

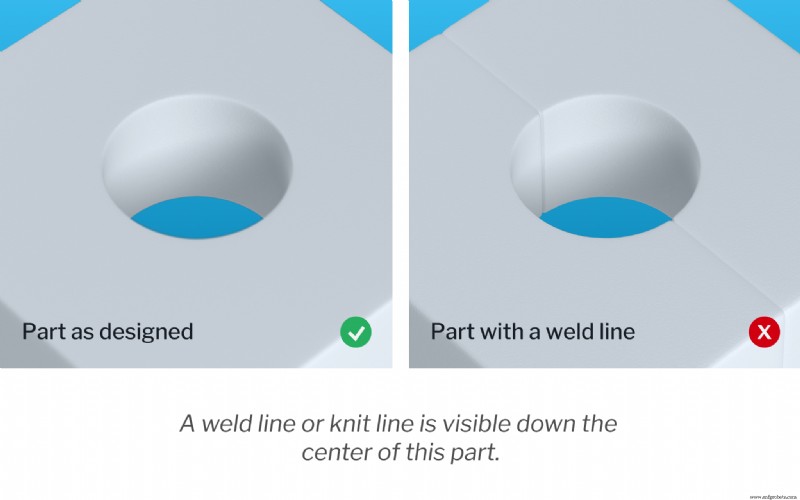

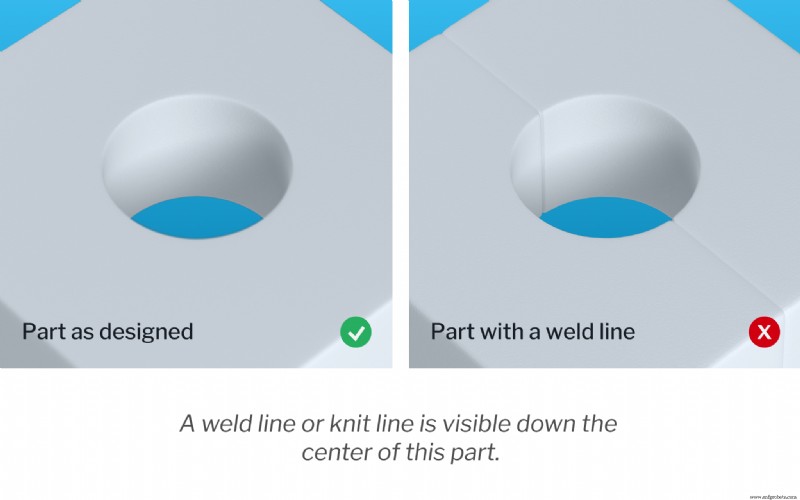

4. Garis las

Juga disebut garis rajutan, cacat ini menandai di mana dua aliran resin cair bersatu saat mereka bergerak melalui geometri cetakan. Ini terjadi di sekitar bagian mana pun dari geometri yang memiliki lubang. Saat plastik mengalir dan membungkus setiap sisi lubang, kedua aliran plastik bertemu. Jika suhu aliran tidak tepat, kedua aliran tidak akan menyatu dengan baik dan malah akan menyebabkan garis las yang terlihat. Ini mengurangi kekuatan dan daya tahan komponen secara keseluruhan.

Menaikkan suhu resin cair dapat membantu mencegah proses pemadatan dimulai terlalu cepat, karena dapat meningkatkan kecepatan dan tekanan injeksi. Resin dengan viskositas yang lebih rendah dan titik leleh yang lebih rendah kurang rentan untuk mengembangkan garis las dalam cetakan injeksi, yang juga dapat dihilangkan dengan menghilangkan partisi dari desain cetakan.

5. Tembakan pendek

“Short shot” mengacu pada kejadian di mana resin tidak sepenuhnya mengisi rongga cetakan, sehingga menghasilkan bagian yang tidak lengkap dan tidak dapat digunakan.

Apa yang menyebabkan tembakan pendek dalam cetakan injeksi? Biasanya, mereka adalah hasil dari aliran terbatas di dalam cetakan, yang dapat disebabkan oleh gerbang yang terlalu sempit atau tersumbat, kantong udara yang terperangkap, atau tekanan injeksi yang tidak mencukupi. Viskositas material dan suhu cetakan juga merupakan kontributor. Meningkatkan suhu cetakan dan memasukkan ventilasi tambahan ke dalam desain cetakan untuk memungkinkan udara keluar dengan benar dapat membantu mencegah terjadinya tembakan pendek.

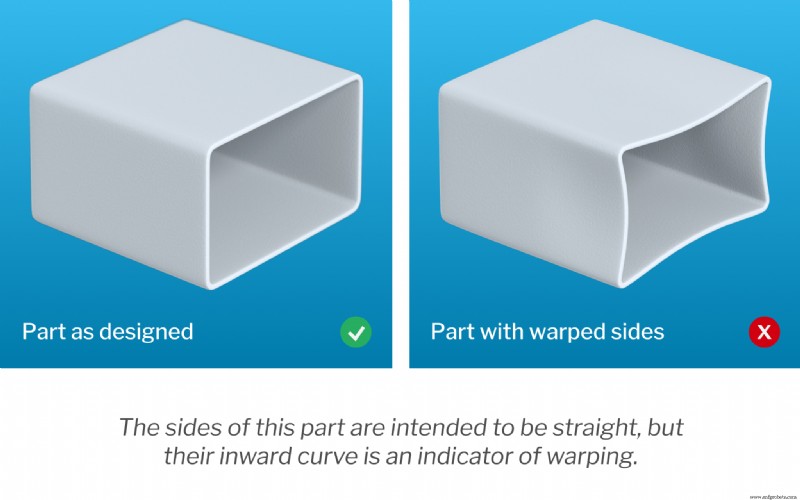

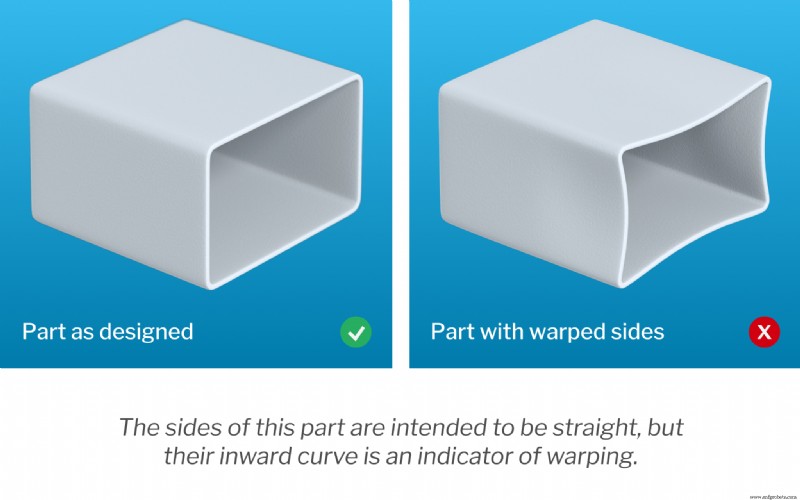

6. Melengkung

Pembengkokan cetakan injeksi mengacu pada tikungan atau tikungan yang tidak disengaja yang disebabkan oleh penyusutan internal yang tidak merata selama proses pendinginan. Cacat lengkung pada cetakan injeksi umumnya merupakan hasil dari pendinginan cetakan yang tidak seragam atau tidak konsisten, yang menciptakan tekanan di dalam material.

Mencegah cacat lengkung dalam cetakan injeksi adalah masalah jaminan bahwa bagian-bagian diberi waktu yang cukup untuk mendingin — dan pada tingkat yang cukup bertahap — untuk mencegah tekanan internal membentuk dan merusak potongan. Ketebalan dinding yang seragam dalam desain cetakan sangat penting karena berbagai alasan, di antaranya penting untuk membantu memastikan bahwa plastik mengalir melalui rongga cetakan dalam satu arah.

Perlu diperhatikan bahwa material dengan struktur semi-kristal lebih cenderung mengembangkan lengkungan.

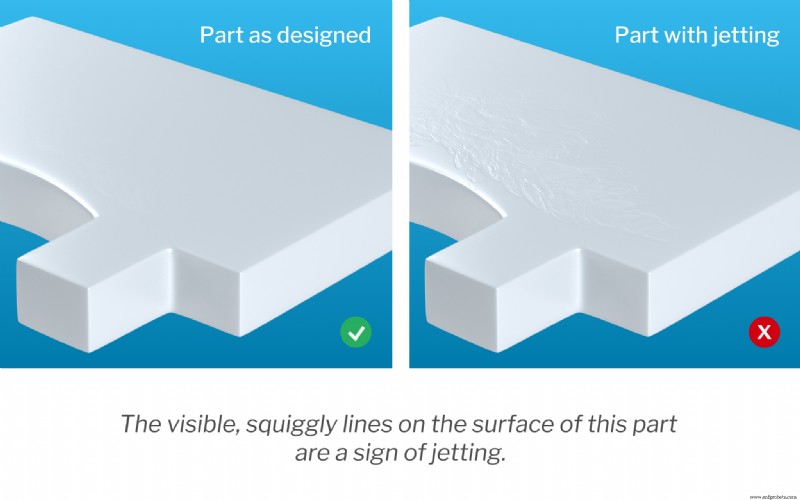

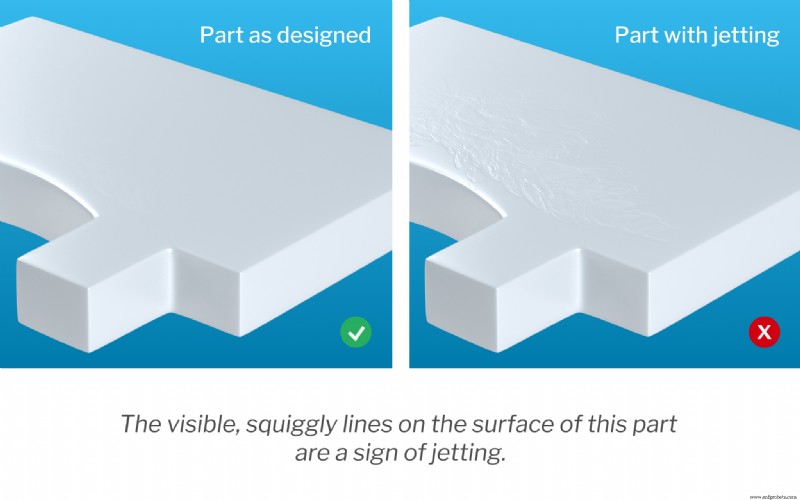

7. Menerbangkan

Cacat pengaliran dalam cetakan injeksi adalah hasil potensial lain dari proses pemadatan yang tidak merata. Jetting terjadi ketika jet awal resin memasuki cetakan dan memiliki cukup waktu untuk memulai pengaturan sebelum rongga terisi. Ini menciptakan pola aliran berlekuk-lekuk yang terlihat pada permukaan benda dan mengurangi kekuatan bagian.

Mengurangi tekanan injeksi seringkali merupakan cara terbaik untuk memastikan pengisian yang lebih bertahap, tetapi meningkatkan suhu cetakan dan resin juga dapat membantu mencegah jet dari pengaturan sebelumnya. Menempatkan gerbang injeksi sehingga aliran material mengalir melalui sumbu terpendek dari cetakan adalah cara lain yang efektif untuk meminimalkan pengaliran.

Mencegah cacat dan penyebab cetakan injeksi

Cetakan injeksi dapat menjadi metode manufaktur yang sangat efisien untuk memproduksi komponen plastik yang sangat dapat diulang, tetapi, seperti halnya banyak proses, memproduksi komponen akhir berkualitas tinggi memerlukan tingkat perhatian yang tinggi terhadap detail dan pendekatan proaktif terhadap manajemen risiko. Semua orang yang terlibat dalam proses pengembangan produk — mulai dari desain awal dan tahap pembuktian konsep hingga pemenuhan — perlu melakukan uji tuntas mereka untuk memastikan produk memenuhi standar kualitas tertinggi dan menghindari masalah umum pencetakan injeksi plastik ini.

Memilih mitra manufaktur seperti Fast Radius, yang berpengalaman dalam masalah umum dalam cetakan injeksi dan pemecahan masalah mereka, dapat berarti perbedaan antara suku cadang berkualitas tinggi — diproduksi tepat waktu dan sesuai anggaran — dan yang ditandai dengan garis las, jet, flash, tanda tenggelam, dan cacat lainnya. Selain menjadi toko manufaktur on-demand yang berpengalaman, kami juga menyediakan layanan konsultasi desain dan pengoptimalan yang memastikan kami dapat membantu setiap tim membuat suku cadang yang fungsional, elegan, dan berkinerja tinggi seefisien mungkin. Hubungi kami hari ini untuk mempelajari lebih lanjut tentang layanan cetakan injeksi kami.